复杂型腔空心叶片气相渗铝工程化应用研究

2016-05-30丁志敏

李 克,张 莉,丁志敏

(中国航发南方工业有限公司,株洲 412002)

李 克

中国航发南方工业有限公司高级工程师,主要研究方向为航空材料热处理技术应用。发表学术论文10余篇,授权国家发明专利3项、国防专利1项,主持完成20余项航空发动机科研项目,参编专业书籍2部,主编航空标准3项,多次获科技进步奖。

现代战争中,军用飞机作战环境日益严酷,不但需要面对炎热的沙漠,还需要面对潮湿的海洋等。在提高发动机材料性能和结构特性的同时,还需要对材料进行很好的表面防护,更好地延长航空发动机材料的使用寿命。发动机涡轮叶片在高温燃气介质中工作,高温氧化和燃气腐蚀问题严重,且随着涡轮温度的不断提高而更加突出。新一代航空发动机为了提升高温性能,一方面采用精密铸造空心结构,即在涡轮叶片内部设计了很多细小的蛇形管道,叶身设计了很多0.2mm左右的气膜孔,使高压冷空气通过这些管道和小孔流到高温叶片,起到强制冷却作用,以提高耐热性。更重要的是采用耐高温氧化和燃气腐蚀的渗铝层是解决这个问题的最经济和最有效的措施。

渗铝工艺属于表层改性技术范畴。经过渗铝处理的高温合金叶片在空气中循环氧化后,形成均匀致密的氧化铝氧化膜,有效阻止氧向叶片基体扩散。渗铝工艺在20世纪60年代就开始应用于航空发动机的高温部件,为航空发动机的发展提供了工艺保证,也成为研制和发展新合金的主要工艺之一。叶片渗铝后,渗层既要保证其良好的耐热性、耐蚀性,同时强度也要尽量提高。这就要求渗层厚度和渗铝层中的铝含量必须适当,以免因渗层太薄降低使用寿命或因铝含量过高而产生渗层裂纹。因此,渗铝层的组织结构是影响渗铝层寿命和使用性能的重要因素。

传统的固体渗铝和料浆渗铝方法均为接触法渗铝工艺,只适用于实心叶片的表面渗铝。对于高效冷却涡轮空心气冷叶片,国外发展了一种非接触扩散渗铝工艺技术——气相渗铝技术。目前,国内的气相渗铝工艺尚处于起步阶段,仅实现了叶片表面的渗层,对于叶片内腔渗铝技术的工程化应用尚不成熟。因此,无法满足新一代涡轮发动机的服役要求。

本文提出了航空发动机复杂型腔空心叶片气相渗铝的原理,制定了气相渗铝工艺,并对该工艺气相渗铝后的渗铝层质量(深度、组织与成分)进行分析和研究。

原理及工艺

1 气相渗铝原理

气相渗铝工艺是一种非接触扩散渗铝工艺。渗剂与工件不直接接触,当加热到一定温度时,在活化剂作用下气相渗铝剂中的铝生成铝的卤素化合物, 经分解或还原或置换反应产生活性大的新生态铝原子, 在高温下沉积扩散渗入叶片表层。

本试验设计了井式低压气相渗铝炉,采用纯铝粉、氧化铝和氯化铵3部分作为渗铝粉剂。根据工艺试验研究特点,提出气相渗铝3步反应原理[1]:包括渗剂自身反应、活性铝生成反应和渗铝层生成反应。

2 工艺过程

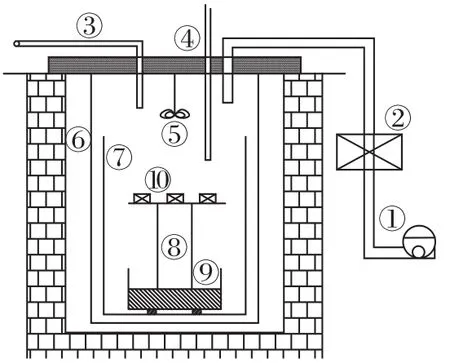

渗铝炉工作原理见图1。渗铝工艺过程按下列6个步骤进行:渗剂配制、叶片清理、装炉、抽真空、气相渗铝、冷却出炉。通过多次工艺试验和验证生产表明,该工艺过程存在4个技术关键点:

(1)叶片清理时,一方面既要起到表面活化作用,为渗铝作准备,同时,要防止吹砂时砂粒进入叶片型腔,残留形成多余物。

图1 气相渗铝炉示意图(①机械泵②过滤装置③进气管④监控热电偶⑤变频风扇⑥马弗罐⑦导风罩⑧鸟笼式夹具⑨渗铝剂⑩零件)Fig.1 Sketch of vapor aluminizing furnace

(2)低压真空渗铝对设备的极限真空度要求并不是特别高,但压升率是非常重要的指标。密封性差的设备,由于空气中氧气的进入,对渗铝层质量有严重的影响,在渗铝过程中易形成氧化夹杂缺陷。

(3)升温速率不易过快。考虑到高温合金的加热滞后特性,通常采用台阶升温方式。一般在低温段400℃左右保温1~2h,再升温到渗铝温度。通常情况下,只要5h内升温至1000℃即可。

(4)出炉后的清理也是一个重要环节。一般将叶片放置到60~70℃热水中浸泡15min左右,再取出采用压缩空气吹干。

3 工艺方案

在前期研究的基础上,本文采用30%纯铝粉渗铝粉剂配方,在980℃温度下,通过调整保温时间4~8h来进行工艺研究。具体工艺参数见表1。

试验结果

1 渗铝层深度与组织

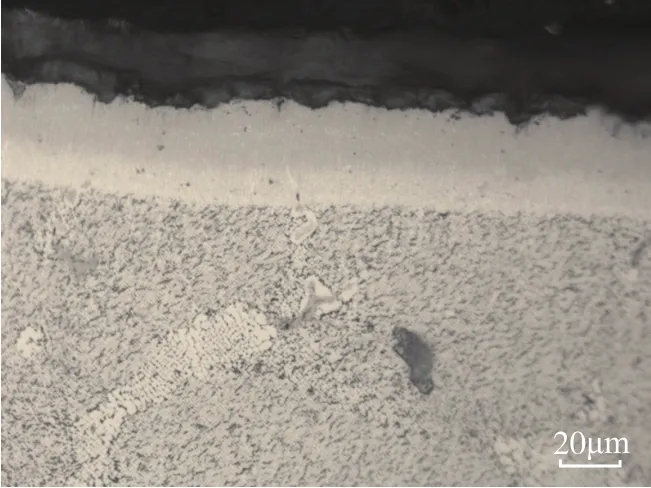

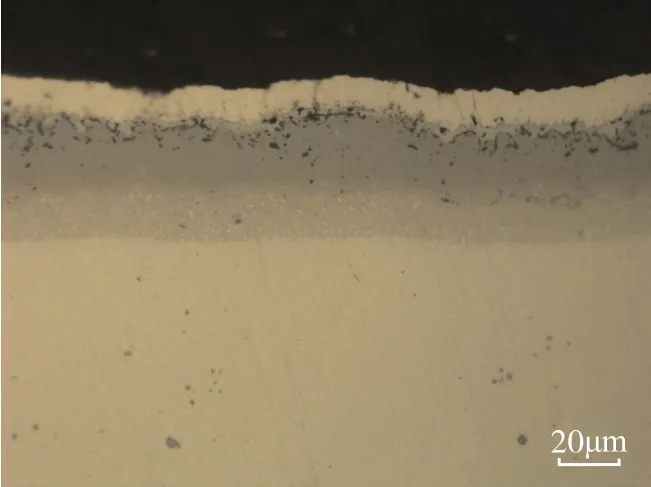

渗铝后,剖切叶片试件采用金相法按HB 20113技术标准进行渗铝层分析,检测结果见表2,典型金相组织见图 2~3。

2 渗铝层铝含量

表1 空心叶片气相渗铝工艺

表2 空心叶片渗层结果

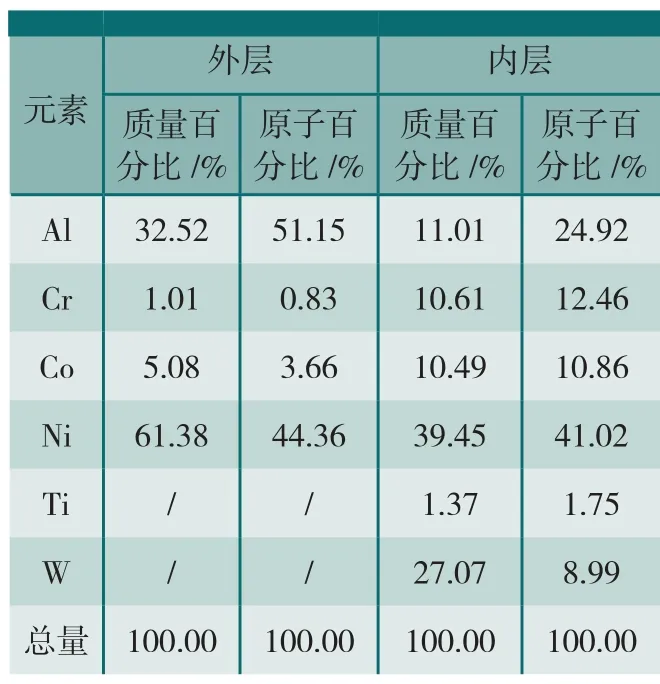

采用能谱对叶片叶身渗铝层进行成分检测。表3为铝含量分析结果,表4为方案1中6-23#叶片的能谱分析结果。

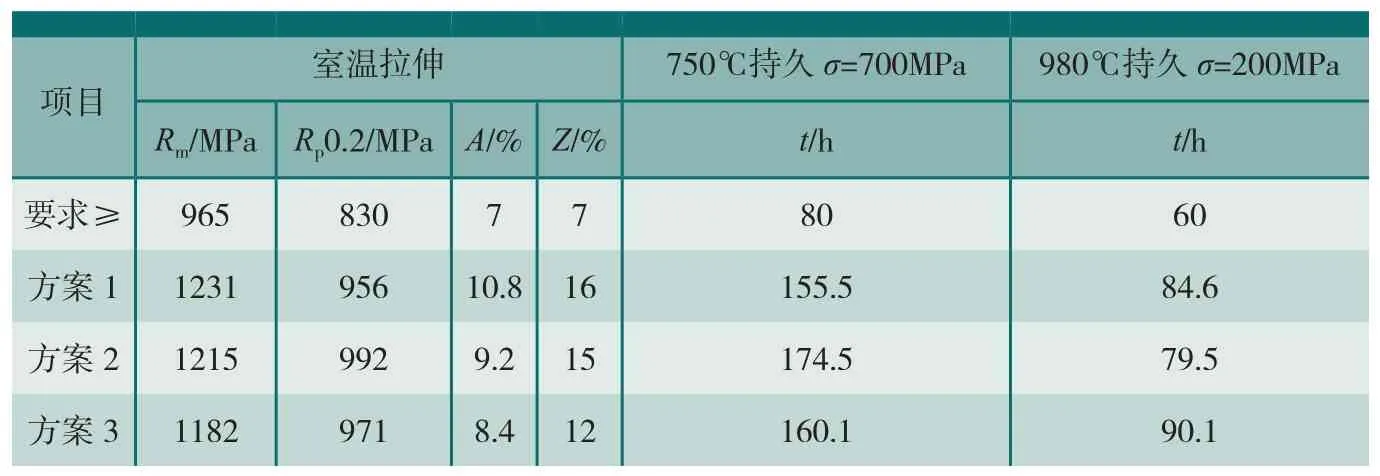

3 力学性能

按专用技术文件要求取相同材料合金力学性能试棒进行室温拉伸、750℃持久、980℃持久性能检测,检测结果见表5。

图2 方案1气相渗铝组织形貌Fig.2 Microstructure of vapor aluminized coatings(project-1)

图3 方案3气相渗铝组织形貌Fig.3 Microstructure of vapor aluminized coatings(project-3)

表3 渗层表面铝含量

表4 6-23#叶片渗层成分

分析讨论

1 渗铝层深度差异分析

由表2可知,无论是叶身还是内腔,渗层深度随渗铝保温时间的延长而递增,但叶身渗层深度较厚,为 20~60μm,内腔渗层深度较薄,为5~20μm。由扩散原理不难解释,在基体材料相同和活性铝原子充足的前提下,温度越高,保温时间越长,渗层厚度越深。根据发动机的使用要求,气相渗铝层深度可调可控。但是内腔渗层深度较叶身深度浅可能是由于渗铝活性气氛进入叶片复杂内腔的量要比外表面吸附量少的缘故,这与内腔的结构和表面粗糙度,以及渗铝过程中气氛的流动关系较大。但该气相渗铝工艺仍然可以实现空心叶片表面和内腔同时渗铝,无需进行高温扩散,效率高、成本低。

这主要得益于该工艺为非接触扩散工艺的优点。渗铝过程中,沉积、扩散过程同时进行,只要渗铝剂可以不断补充活性原子(Al),在未达到平衡状态下,渗铝层的相对渗铝深度加厚可通过延长保温时间来实现。而采用先沉积处理再扩散的固体渗铝工艺和先喷涂铝料浆再扩散的料浆渗铝工艺,均受到工艺限制,活性原子(Al)的供给量是一定的,在保证渗铝层外层为β-NiAl相的前提下(表面铝含量不能无限降低),获得的渗铝层最大深度是一定的。故气相渗铝工艺获得的渗铝层完整、均匀性好、深度可控、工艺性佳。

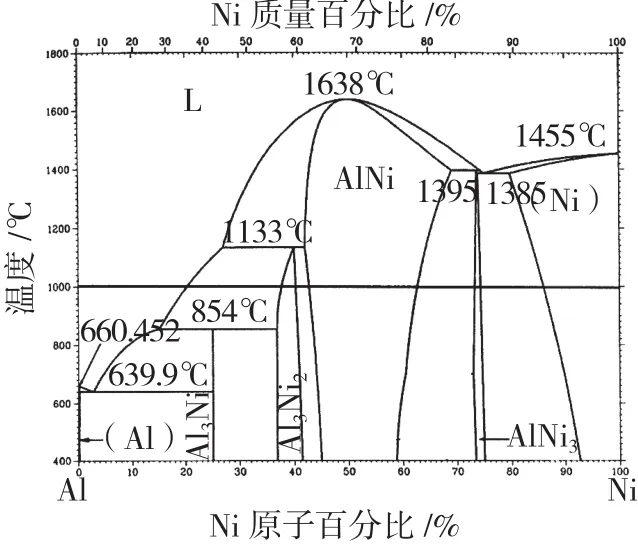

2 渗铝层组织及成分的相图分析

由 Ni-Al平衡相图(图 4)可知:Ni基高温合金渗铝,铝和合金表层的镍反应,随Al含量增加可形成4种金属间化合物,分别为γ'-Ni3Al、β-NiAl、δ-Ni2Al3以及 ε-NiAl3相。其中ε-NiAl3相中Al含量最高,熔点低至854℃,室温脆性高;δ-Ni2Al3相的铝原子质量百分数为40%~44.7%,属棱方点阵结构,该相极脆;γ'-Ni3Al相的铝的质量百分数为12.2%~14.9%,属面心立方结构,抗氧化性能差;而β-NiAl相的铝原子质量百分数为23.5%~36%,属体心立方结构,熔点较高(1638℃)。因此,渗铝层的组织应控制在热力学稳定的、具有体心立方结构的β-NiAl相区内,渗层中最佳铝含量23.5%~36%,其抗腐蚀、抗氧化性最佳。

由图2、图3可知,叶片表面渗铝层均匀连续,内腔渗层完整。渗铝层主要分两层,内外两层颜色存在明显差异,两层厚度比约为1:1。结合试验方案1中6-23#叶片组织成分分析,渗铝层外层Al含量为32.52%,内层Al含量11.01%,由相图推理可知:外层应是Al含量较高的β-NiAl相,内层可能是γ'-Ni3Al相,但考虑到内层中还有Cr、Co、W合金元素的析出相影响,内层组织也可能为Al含量较低的β-NiAl相,同时有一定量的γ'-Ni3Al相。

国外卡拉雪雪夫[2]的试验结果提到,渗铝层主要分两层,外层主要是Al含量较高的β-NiAl相,内层主要是Al含量较低的β-NiAl相,内外两层颜色存在明显差异。科洛梅采夫[3]的研究也说明,镍基合金气相渗铝形成的扩散层,其显微组织与传统固体渗铝法获得的渗铝层区别不大,金相腐蚀后有两个特征区,即外特征区和内特征区,两区的厚度基本相等,X射线研究表明,外区中的铝含量为34%~36%,可鉴定为β-NiAl相,内区中铝含量为14%,相当于γ'-Ni3Al相中的铝含量。

故本试验结果与上述研究结论是吻合的。可见,采用980℃气相渗铝,其渗铝层主要分为两层,渗铝层外层均为β-NiAl相,内层可能存在β相、β+γ'相或γ'相。由于渗铝层主要由β-NiAl相组成,其强韧性较好,所以气相渗铝后无需再进行二次扩散处理。

3 渗铝对力学性能的影响

图4 Ni-Al相图Fig.4 Phase Diagram of Ni-Al

表5 力学性能检测结果

表5中试验数据可以看出,3种气相渗铝工艺对LK-1合金强度并无明显影响,其室温拉伸、750℃光滑试样持久、980℃光滑试样寿命基本处于同一水平,均满足冶金技术条件要求。可见,采用980℃保温4~8h气相渗铝工艺能有效提高其抗高温氧化和抗燃气腐蚀能力、不降低合金强度,很好地满足航空发动机使用要求。

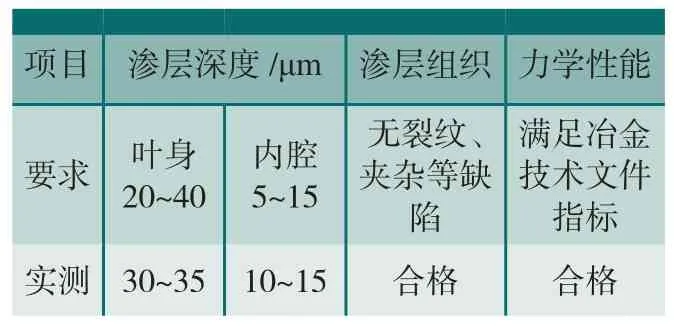

验证

1 产品生产

采用30%纯铝粉渗剂对镍基高温合金空心叶片(按980℃保温4h)进行生产加工,渗层深度、组织及力学性能检测结果见表6。

表6 空心叶片零件加工结果

2 试车考核

上述气相渗铝加工的叶片装机,在某航空发动机上进行1000h试车考核。试车后分解检查,叶片表面及内腔均未见明显氧化剥落,荧光显示表面无裂纹。剖切叶片经金相分析,叶片渗铝层仍完整连续,叶身渗铝层深度约30µm,无氧化;内腔渗铝层深度5~10µm,无氧化。经能谱分析,试车叶片的渗铝层表面铝含量为27.23%。

3 验证结论

气相渗铝的叶片通过了1000h航空发动机持久试车考核。

结论

(1)采用30%纯铝粉渗剂经980℃保温4~8h气相渗铝,可实现复杂内腔空心叶片表面和内腔同时渗铝,无需二次扩散处理,渗铝层均匀性好,深度可控。叶身和内腔渗层深度均随渗铝保温时间的延长而递增,叶片表面渗铝层深度为20~60µm,内腔渗铝层深度5~20µm。装机持久试车后,叶片表面及内腔均未见明显氧化剥落,无裂纹,渗铝层仍完整连续,叶身深度约30µm,内腔 5~10µm。

(2)镍基高温合金空心叶片经980℃气相渗铝后,渗铝层组织主要分为外层和内层两个特征区,厚度比约为1:1。外层的铝含量为32%~36%左右(质量分数),内层的铝含量约为11%~17%(质量分数);外层主要由β-NiAl相,内层可能由β相,或β+γ'相,或γ'相组成。

(3)气相渗铝叶片已在某型航空发动机上进行了1000h持久试车考核验证,工程化应用前景广阔,可取代国内传统的固体渗铝和料浆渗铝工艺。

[1]李克, 张莉, 王广生. 航空发动机涡轮叶片气相渗铝工艺[J]. 金属热处理,2013(9):42-45.

LI Ke, ZHANG Li, WANG Guangsheng.Research on vapor aluminizing process of gasturbine blade in aero-engine[J]. Heat Treatment of Metals, 2013(9):42-45.

[2]卡拉雪雪夫. 航空燃气涡轮发动机制造涡轮叶片制造工程[M]. 桂忠楼, 译. 北京: 北京航空材料研究院, 1998.

CARLASHESHEV. Turbine blade manufacturing engineering for aero gas turbine[M]. GUI Zhonglou, translated. Beijing:Beijing Institute of Aeronautical Materials, 1998.

[3]科洛梅采夫. 耐热扩散涂层[M]. 马志春, 译. 北京: 国防工业出版社, 1998.

KOLOMEITSEV. Anti-thermal diffusion coating[M]. MA Zhichun, translated. Beijing:National Defense Industry Press, 1998.