民用客机机身分段探索

2016-05-30吴晓光王建礼

吴晓光,周 彬,王建礼

(中国商飞北京民用飞机技术研究中心总体论证研究部,北京 102211)

吴晓光

中国商飞北研中心总体布置专业副总师,高级工程师,现在中国商飞北研中心工作。参与过B757货舱门生产、国产干线飞机MD82/90研制、歼8生产、苏27生产、歼11B研制、A320尾段设计、A330尾段设计、A330构型管理、A350机翼前后缘机构设计、A380水/废水系统设计、全自动化轮胎设备研制和国产新型民用客机总体布置,先后攻克过20余项技术攻关,获得过中航工业科技进步二等奖1项。

现代民用客机是技术高度集成化的个体,技术的复杂性使得各个工位的工作内容不断增加,所需的技能专业化程度越来越高,所承担的工作职责越来越重要,生产现场上大量工作任务穿插整合成了现代民用客机产业的新常态。考虑到原材料尺寸、制造工艺、运输、设计、转包和家族化的需要,在设计初期,就要安排结构的分段。飞机机身结构的分段,有利于施工、便于运输、经济性好[1]。

过去在进行飞机分段时,人们常常会沿承已有的实践经验。固守过去的传统经验有着一定的继承性,但却很难解决民机产业发展中出现的新问题;完全抛弃传统经验又会让民机项目承受无法预测的风险。特别是在当前民用客机产业复合材料化和多电化趋势越演越烈的情况下,飞机的设计方法和制造方法都在发生大幅度的变化,现代民用客机的生产流程受其影响也正在发生一定的变化,对应到基于生产流程的机身分段方式,也就必然会发生变化。

因此,在新机研制的时候,有必要对民用客机的传统机身分段方案进行深入的分析和研究,便于根据新材料、新工艺、新技术和新方法的特点,对它进行合理有效的修正。

传统机身分段思路的演化

1 功能实现角度——以设计分离面为基准

当美国莱特兄弟发明世界上第一架有动力飞机“飞行者一号”的时候,他们还没有来得及想如何对飞机进行分段,整架飞机除了活动面,就是一个木制骨架配以织布蒙皮的整体[2],机身和机翼共用部分结构,如图1所示。从这个角度看,设计分离面是飞机部件划分的依据之一。

图1 飞行者一号Fig.1 Flier-1

设计分离面是根据构造上和使用上的要求而确定的分离面。通常设计分离面都采用可卸连接(如螺栓连接、铰链连接等),而且一般要求具有互换性[3]。

设计分离面的出现,可以让飞机设计师专心研究某一个部件,而不用关心它对其他部件的影响。设计分离面包括分离面的部位、结构形式、设计补偿形式和对接技术要求。设计分离面优化了飞机的设计流程,随着飞机的复杂性不断增加,设计分离面逐渐被划分成了结构工程师的结构设计分离面和系统设计师的系统(安装)分离面,并根据现代系统工程理论和实践的要求,不断深入细化两者间的联系。

2 批量生产角度——以工艺分离面为基准

到了人们开始批量制造飞机的时候,受到同时代专业化分工和汽车产业流水线生产方式的影响,飞机的生产制造也开始引入了流水线的概念。飞机仅根据设计分离面划分为部件,不能满足装配过程的要求,还需要根据生产需求,对飞机结构进行进一步划分,将部件进一步划分为段件,段件又进一步划分为板件及组合件等各种装配单元。这样做的目的是提升生产流水线的专业化水平,均衡产品线工位工作量,保证产品生产步调,缩短产品交付周期,降低产品的生产成本,提升产品在市场的竞争力[4]。为此,飞机产业又开始引进了工艺分离面的概念,飞机机身分段不再仅仅以设计分离面为基准。

为满足生产需要而划分的分离面叫做工艺分离面。工艺分离面是由于生产上的需要,为了合理地满足工艺过程的要求,按部件进行工艺分解而划分出来的分离面。工艺分离面之间一般都采用不可卸连接(如铆接、胶接、焊接等),装配成部件后,这些分离面就消失了[3]。

工艺分离面包括分离面划分部位、连接形式、补偿形式、施工通路以及形成装配单元的工艺刚性和完整性[4]。

在生产实践中,对机身进行分段划分时,人们首先会想到尽量减少装配周期长的总装架内工作量,尽可能多地形成大型组件,避免以散件形式进入总装。达到机身分段的划分应尽可能使各部件装配周期平衡的目的。

通常飞机制造商会根据飞机的年生产率和预期销售量,设置产品的工装系数(即工装数量与产品零件数量的比值)。当年生产率大时,会投入较多工装,这样对机身分段的要求是要配合产品的生产速率增加工艺分离面;当年生产率小时,会投入较少的工装,机身的分段数量会少一些。对于市场前景不确定、可能变型较多的机型,通常飞机制造商开始会倾向于使用同一套工装生产出不同型号的产品,到年生产率达到一定程度,再针对不同型号生产专用的工装。形成了飞机机身分段的一个划分原则,即 机身分段数量的划分依据来自于生产,即根据年产量,对不能满足生产周期要求的部件、组件,划小装配单元或复制装配工艺装备并且机身分段要考虑到便于后期系列化、家族化。

在具体生产过程中,结构生产制造人员发现复杂形面零件和装配件的残余应力非常大,会形成无法预测且很难控制的零件变形和装配变形,难以协调。所以就提出了机身分段所在形面的协调部位应尽可能的少,对于有协调要求的必须要有相应的措施,如设计补偿、工艺补偿和采用工装保证。

为了保证机身分段对接工作的顺利进行,飞机制造人员通常会选取“刚-柔组合”区域作为段件对接区域,即一侧形面要有一定的工艺刚性,避免过大的残余应力和残余变形,以保证对接形面的精确性;另一侧形面要有一定柔性,保证对接时配合准确性和合理的补偿。这样做可以避免对接区刚度过大。所以机身分段对接形面要有一定的工艺刚性和机身分段对接面间的关系应采用对接形式和搭接形式,避免采用插装。

机身合理分段,将会给飞机制造商带来显著的技术经济效果:

(1)增加了平行装配工作面,缩短了装配周期;

(2)减少了复杂装配型架数量;

(3)由于改善了装配工作的开敞性,因而提高装配质量。

选取工艺分离面作为机身分段的依据时,应结合生产性质、年产量、生产周期、成本等因素进行技术经济分析。

3 性能优化角度——以性能权衡结果作为基准

在新产品的研发过程中,结构设计人员和生产管理人员发现每一个机身分段都可能对应着重量的增加,会影响飞机的使用经济性。增加机身分段数量,会因为在全机对接加强结构数量增加,产品结构重量增加;而减少机身分离面,会导致工位工作量增加,制造难度加大,产品交付时间加长;所以机身分段数量要适当,要根据产品使用成本与制造成本之间的权衡结果确定。

系统设计人员和系统安装人员发现,在现场系统管缆安装过程中,由于对接件的变形,经常会造成电缆设计长度过长或者过短、管道安装空间变形和管道接口位置不对等问题。因此要保证结构、系统、工艺间的协同设计[5-7],提出了机身分段必须要考虑系统安装分离面,即机身分段不要打断系统管缆的安装完整性、机身分段要保证系统安装接口所在对接面有一定的工艺刚性,便于协调。

为了降低项目风险,项目管理人员和财务人员会要求机身分段要充分考虑当前以及可能的设备能力,尽可能在投资预算内考虑可选的设备能力,并在分段时充分考虑到设备的利用率,保证分段方案所需要的设备能力在企业生产风险控制能力以内(即一定数量的设备维护时间,不会影响到企业的正常生产)。机身分段要充分考虑到设备能力和制造能力的限制并且有特殊装配环境要求和特殊试验要求的装配单元要尽量划分出来。

质量管理人员会要求,机身分段必须要考虑到新技术可能造成的质量控制成本增加,必须要考虑较大和较复杂零件的制造误差和对接时的协调方法,减少零件的加工后变形和装配件的装配后变形对产品质量的影响。所以机身分段要充分考虑到对产品成品率的影响。

4 市场驱动角度——以未来市场需求作为基准

现代民用客机的生产,不再是一个公司或一个国家独立完成的工作,通常会为了国家政策和国外市场的保证,需要转移出部分工作量,甚至是大部分工作量,主制造商会因此承担很多界面间协调的工作,因此,需要将工艺分离面划分得尽可能合理,便于协调。同时,也要考虑到国家政策可能会出现的倾斜,在工艺分离面划分上要充分反应国家政策和企业供应商管理政策的倾向性[8-9]。机身分段同时要考虑到产品国际化分工和专业化分工的影响。

并且随着现代飞机产业的不断发展,随着构型管理体系在飞机产业中的引入,不同客户会对同一系列飞机提出不同种产品构型,而飞机制造商却不能为每一种构型都提供一套产品生产线,因此现代飞机的混线生产就成了现代飞机制造必须的选择,那么“飞机机身分段要适应产品构型管理的需求”[10],成为当前各家飞机制造商的又一个标准。

国外民用客机机身分段的主要实践

1 波音公司机身分段的历史延承

波音737是波音公司在1967年研制成功的一款中短程窄体客机,是全世界最畅销的机型,先后销售了6000余架。在机身分段上采用6段式,其中中后机身与后机身在总装对接前独立组合成一体(如图2)。机头与前机身的分离面设置在1#客舱门后两个框的位置,避开了应力集中区,对接形面在坡度较小的双曲面上,对接工艺性略差,但可以利用金属蒙皮壁板的弹性减缓对接误差;前机身与中机身的分离面在中央翼前梁上,中机身与中后机身的分离面在主起落架舱后端框上,后机身与尾段的分离面后压力框上,这3个分离面都充分利用了机身上的加强框,保证了对接面的刚度,属于“刚-柔”区域组合,有利于对接;出于年生产率的考虑,波音737在中后机身后面设置了一个后机身,分离面在后货舱门后的第二个框处,避开了应力集中区,对接形面在坡度较小的双曲面上,可以利用金属蒙皮壁板的弹性消除对接误差。

在波音公司1969年推出的波音747飞机(如图3)和1978年推出的波音767飞机(如图4),受到公司预期销售量的消极影响,机身分段采用了五段式,将中后机身取消,与后机身合并成为一体。同时,将机头与前机身的分离面设置到了前货舱门后一框处,在等直段上进行对接,改善了机头的对接工艺性。

波音公司1990年推出的波音777飞机(如图5)和2007年推出的波音787飞机,受到公司预期销售量的积极信号影响,以及考虑到飞机的国际化分工思路,机身分段又重新回到了6段式,在中机身后部重新设置了中后机身和后机身,将中后机身与后机身的分离面设置在后货舱门后的第三个框上,同时为了让分离面在等直段上,向前调整了后货舱门位置。机头与前机身的分离面调整到了前货舱门后面第三个框上,避开了货舱门附近的应力集中区。

图2 波音737飞机机身分段Fig.2 B737 fuselage segmenting

图3 波音747飞机机身分段Fig.3 B747 fuselage segmenting

图4 波音767飞机机身分段Fig.4 B767 fuselage segmenting

2 空客公司机身分段的历史延承

A300飞机是空中客车公司1972年投产的第一款飞机,共生产了561架,空中客车公司是由欧洲几个国家共同成立的,分段形式也反映了多国参与的一种政治平衡,为了保证各参与国家的工作量,机身分了七段,机头、前机身、中前机身、中机身、中后机身、后机身和尾段(如图6)。机头与前机身的分离面在1#客舱门后第二个框,前机身与中前机身的分离面在前货舱门后第三个框,中前机身与中机身的分离面在中央翼前梁位置,中机身与中后机身的分离面在主起落架舱后端框,中后机身与后机身的分离面在后货舱后第三个框,后机身与尾段的分离面在后压力框位置(在机身上部向前移了几个框)。作为国际第一款双发宽体飞机,其短粗的机身也直接影响了机身的分段方式,主要反映在后机身与尾段的分离面形式,这样做改善了飞机的性能指标,但也付出工艺性不好的代价。

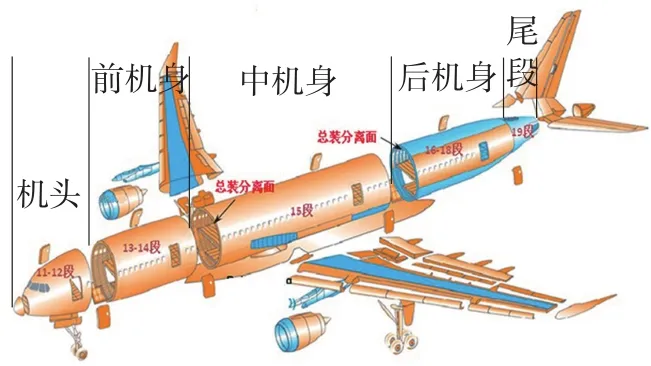

A320是空中客车公司1988年投产的中短程窄体飞机,是与波音737并称当前国际最畅销的机型,A320的机身分为6段(后机身分成中后机身与机身后段,但在总装前先行组合,如图7)。机头与前机身的分离面设置在1#客舱门后的第三个框上(处于等直段机身区域),前机身与中机身的分离面设置在中央翼前梁前第一个框上,中机身与中后机身的分离面设置在主起落架舱后端框后第一个框上,中后机身与机身后段的分离面设置在散货舱门后第三个框上,机身后段与尾段的分离面设置在后压力框上。

1994年空中客车公司推出的A330/A340系统飞机,是空中客车公司对A300/A310系统飞机的升级换代,在机身分段上,采取了五段式(如图8)。机头与前机身的分离面设置在1#客舱门后第三个框上,前机身与中机身的分离面设置在中央翼前梁前第4个框上,中机身与后机身的分离面设置在3#客舱门后第三个框上,后机身与尾段的分离面设置方式与A300/A310系统飞机相同。

2006年空中客车推出的A380飞机,机身分段同样采取了五段式(如图9)。机头与前机身的分离面设置在1#客舱门后第三个框上,前机身与中机身的分离面设置在2#客舱门前第二个框上,中机身与后机身的分离面设置在3#客舱门后的第三个框上,后机身与尾段的分离面设置在后压力框上上。

2013年空中客车交付的A350飞机,机身分段使用了五段式(如图10),机头与前机身的分离面设置在1#客舱门后第三个框上,前机身与中机身的分离面设置在2#客舱门后第三个框上,中机身与后机身的分离面设置在3#客舱门后的第三个框上,后机身与尾段的分离面设置在后压力框上。

国外民用客机机身分段的选择思路

1 机身分段数量的选择

图5 波音777飞机机身分段Fig.5 B777 fuselage segmenting

图6 空客A300/A310飞机机身分段Fig.6 A300/A310 fuselage segmenting

图7 空客A320飞机机身分段Fig.7 A320 fuselage segmenting

根据国际主要民用客机制造商的实践看,当前的机身分段主要有六段式和五段式两种。但在具体工作过程中,为了减少在总装对接工作台上的工作量,六段式中的中后机身和后机身是要在总装对接工序前,对接装配成一个整体,然后参加飞机的总装对接工序。因此,六段式可以被看作是五段式的衍生形式。

具体采用六段式分段形式还是五段式分段形式,主要受制于飞机的年产量和工业化分工政策。

以最畅销的B737和A320为例,都采用了六段式机身分段方案(其中中后机身与后机身在总装前组合成一体),目的是通过增加分段,缩短产品的生产周期,提升生产线的生产效率。对于超大型的B747和A380都采用了五段式机身分段方式,主要原因是产品的销售量和年产量都较小,没有必要使用更多的机身分段。

波音公司的波音777、波音787都采用六段式机身分段方法,主要原因是波音公司认为未来的市场将是“点到点”的航空运输方式将占据市场的主流[11],波音777、波音787的市场销量将激增,因此,波音公司在波音777、波音787机身分段时,采用了生产线效率更高和更有利于开放式国际合作的六段式。而空中客车公司对运输市场的概念还是维持着“枢纽机场”航空运输方式[11],在空中客车公司看来,A350将是和A330一样都是航空运输市场的非主力运输方式,市场销量不会很大,因此,在机身分段时都采用了协调难度较高、性能较好的且更有利于内部管理的五段式机身分段。

2 机头分段位置的选择

图8 空客A330/A340飞机机身分段Fig.8 A330/A340 fuselage segmenting

图9 空客A380飞机机身分段Fig.9 A380 fuselage segmenting

机头位于整个机身的前部,前压力框作为机头与雷达框间的设计分离面和工艺分离面,各家飞机制造商都达成了共识。但机头后侧的对接面在什么位置,各家航空公司却有不同的见解。波音公司通常会选择在前货舱门后面的框作为机头的后对接面,可以避开在复杂的双曲面上对接,容易协调,但相应的对接框需要变成加强框以满足所需要的“刚-柔”结构。空中客车公司通常会采用1#客舱门后的加强框作为机头的后对接框,可以节省部分重量,但因为需要在双曲面上对接,工艺协调难度较大。

机头后对接面的选择与各家飞机制造商的工业分工有关。波音公司的开放式国际化分工方式,大量工作转包给了公司外部供应商,协调管理难度加大,因此要求减少在对接面上的协调工作量。而空中客车公司因为工作量在公司内部进行分配,协调管理难度略小,经过权衡,工艺协调难度的付出要小于节省重量带来的收益,因此选择在双曲面处对接。

3 中机身分段位置的选择

图10 空客A350飞机机身分段Fig.10 A350 fuselage segmenting

中机身分段位置的选择,波音公司与空中客车公司也出现了分歧。波音公司会以中央翼前梁所在框和主起落架后端框作为中机身的前后对接面,这样做由于两个对接框都是加强框,可以综合利用,既可以有效保证对接形面不受中机身装配变形的影响,又能节省重量,但龙骨梁的前、后延长段与中机身龙骨梁的对接难度较大。空中客车公司通常会以中央翼前梁前方的第四个框作为前对接面,以3#客舱门后的第三个框作为后对接面,这样做可以保证中机身上的龙骨梁与前、后延长段之间的协调,但也要付出重量的代价,对接框要改成加强框。

在总体对接时,中机身在全机调姿过程中起着关键作用,是全机对接的基准,中机身的位置准确度直接影响到机翼、尾翼等部件的准确位置。因此,中机身分段对接面的选取要充分考虑全机对接时调姿的需求。波音公司的中央翼前、后梁采取了与弦平面垂直的方式,结构效率较高,但在全机对接时调姿较困难,因此,波音公司的中机身相对长度较小,便于调整调姿时的误差。而空中客车公司的中央翼前、后梁采取了与机身水平面垂直的方式,对接时调姿相对较容易,中机身可以做得很长,但结构效率就相对较低了。

4 尾段分段位置的选择

经过多年的实践,波音和空中客车公司都将尾段的对接面选择在后压力框的位置上。但空客公司的A300/A310/A330/A340为了提升产品性能指标,垂尾前梁曾经直接连在后压力框上,为此,将后压力框前的机身顶部壁板也包含在后机身与尾段的对接面上,付出了工艺协调困难的代价。后来在A380和A350项目中,空客的尾段对接面又和波音公司保持了一致,回到了后压力框上。

对国产民用客机机身分段方式的影响

从前面对机身分段方式的发展演变和国际上主要民用客机生产商的具体实践上看,现代民用客机的机身分段方式多种多样,但总的来说,机身分段已经不再是简单的工艺分离面划分,要综合考虑多种因素。

首先是产业化分工因素。当前,随着世界工业4.0革命浪潮的来临,各个国家都对制造业倾注了大量的心血,期望从民用客机产业中获取自己的一份利益,否则就会为它国飞机进入本国市场设置各种壁垒。完全自产的结果可能只会导致更大程度的自销,不利于民用客机走入国际化市场。为了适应这种形势,国际主要飞机制造商都主动将飞机的一部分工作量转移到相关市场国家,从舱门、活动面到飞机的最后组装交付工作,都正趋向于由更多的国家承担。从图11和图12中所示的波音787和A350国际化分工形式就可以看出,国际民用客机转包市场的变化会对民用客机的分段方式产生影响。同时,国产民用客机作为国家的重大科技专项,起着对国内相关产业的引导作用,要通过它带动起国家的产业升级等任务,在它的研制过程中,必须要考虑到对相关行业的带动作用,要考虑到国内供应商的建设与培养,因此,在民用客机机身分段时,同时要考虑到产品未来市场的培育形式、主要供应商的生产能力和质保能力,这是机身分段工作的问题核心。

图11 波音787国际化分工方式Fig.11 B787 work distribution

图12 空客A350国际化分工方式Fig.12 A350 work distribution

其次,要综合考虑设计分离面、工艺分离面和系统安装分离面的统一协调。机身分段工作的直接目的是降低生产成本、缩短交付时间,但又不全是这样。以波音公司和空中客车公司的相关机型为例,在不同部位都进行了多种因素的权衡,才得出各个机型的分段形式。国产民用客车也要针对国情和企业的实际情况,吸收国外经验,积极权衡各种因素,得到自己最有效率的一种机身分段方式,提升产品的市场竞争力[12-14]。

第三,要考虑新材料、新技术、新方法和新工艺对机身分段的影响。当前国际上新型民用客机都使用很多新技术,其中有很多是国内正在研究的内容,面对尚未成熟的新技术,机身分段要充分考虑到成熟度对新机研制的影响。当前复合材料的大量应用,飞机制造的部件整体化和大型壁板整体化,是新型民用客机机身分段难以避开的问题。复合材料的对接相对于金属材料的对接有很多问题,最主要的是制造成本高昂、固化成形后变形难以控制、对接时柔性不足易形成内部损伤和协调较困难等[15-20]。在机身分段时,要充分考虑到项目可获得的设备能力,充分利用设备能力,并考虑到整体成型时的成品率,以此确定机身分段的当量长度,力争保证最大限度地获得高质量低成本整体部件。同时在对接时,要避开在协调困难的区域上对接,不能够出现强行装配。

结束语

现代民用客机机身分段所考虑的因素越来越多,但在具体实践中,除了要满足国家产业政策和产业化分工需求以外,还要根据民用客机的预期销售量和年生产率来确定民用客机的机身分段数量,根据生产制造和装配协调的难易程度来确定具体分段分离面的位置,将使操作方法简单易用。

[1]乐卫松. 大型客机设计[M]. 上海: 同济大学出版社, 2014.

LE Weisong. The large civil aircraft design[M]. Shanghai: Tongji University Press, 2014.

[2]刘让贤,晏初宏. 航空概论研究[M].北京:航空工业出版社,2013.

LIU Rangxian, YAN Chuhong. Aeronautics overview[M]. Beijing: Aviation Industry Press,2013.

[3]曹建华,白冰如. 飞机构造[M]. 北京:国防工业出版社,2012.

CAO Jianhua, BAI Bingru. Aircraft structure[M]. Beijing: Defence Industry Press,2012.

[4]《航空制造工程手册》编委会. 航空制造工程手册[M]. 北京:航空工业出版社,1993.

Aeronautics manufacturing engineering manualEdit Committee. Aeronautics manufacturing engineering manual-aircraft assembly[M]. Beijing:Aviation Industry Press, 1993.

[5]《飞机设计手册》总编委会. 飞机设计手册-第5册民用飞机总体设计[M]. 北京:航空工业出版社, 2002.

Aircraft design manualEdit Committee.Aircraft design manual-vol 5-Civil aircraft conceptual design [M]. Beijing: Aviation Industry Press, 2002.

[6]《飞机设计手册》总编委会. 飞机设计手册-第10册结构设计[M]. 北京:航空工业出版社, 2002.

Aircraft design manualEdit Committee.Aircraft design manual-vol 10-Structural design[M]. Beijing: Aviation Industry Press, 2002.

[7]莫蓉. 航空复杂产品协同设计的几个基本问题[J]. 航空制造技术, 2009(11): 51-55.

MO Rong. Several basic problems about collaborative design for aviation complicated products [J]. Aviation Manufacturing Technology,2009(11): 51-55.

[8]浦一飞. 从空客公司看大飞机研制[J]. 航空工业经济研究, 2009(1): 16-22.

PU Yifei. Observe the aircraft developing from Airbus side[J]. Aviation Industry Economic Research, 2009(1): 16-22.

[9]丁常宏, 刘沛清, 何政道, 等. 大型商用飞机协同研制中的费用及进度管理[J]. 民用飞机设计与研究, 2009(s1): 183-185.

DING Changhong, LIU Peiqing, HE Zhengdao, et al. The cost and schedule management during the big commercial aircraft developing[J]. Civil Aircraft Design and Research,2009(s1): 183-185.

[10]《飞机设计手册》总编委会. 飞机设计手册-第7册民机构型初步设计与推进系统一体化设计[M]. 北京:航空工业出版社,2002.

Aircraft design manualEdit Committee.Aircraft design manual-vol 7-Civil aircraft primary design and propulsion system integration design[M]. Beijing: Aviation Industry Press, 2002.

[11]詹姆斯·华莱士. 波音和空中客车使用不同的水晶球[J]. 国际航空, 2001(1): 18-19.

WALES James. Boeing and Airbus use the different crystal ball[J].International Aviation,2001(1): 18-19.

[12]范玉青. 大型飞机总装配中的若干问题[J]. 航空制造技术, 2012(1/2): 78-83.

FAN Yuqing. Problem on final assembly of large aircraft[J]. Aviation Manufacturing Technology, 2012(1/2): 78-83.

[13]李西宁,胡匡植,李维亮,等. 飞机数字化柔性装配工装技术[J]. 航空制造技术2013(12): 40-43.

LI Xining, HU Kuangzhi, Li Weiliang,et al. Aircraft digital flexible assembling jig technology[J]. Aviation Manufacturing Technology,2013(12): 40-43.

[14]许国康,高明辉,侯志霞,等. 飞机大部件数字化对接关键问题及应用分析[J]. 航空制造技术, 2011(22): 26-29.

XU Guokang, GAO Minghui, HOU Zhixia,et al. Analysis to the aircraft big assembly digital joint’s key problem & application[J]. Aviation Manufacturing Technology, 2011(22): 26-29.

[15]常仕军,肖红,侯兆珂,等. 飞机复合材料结构装配连接技术[J]. 航空制造技术2010(6): 96-99.

CHANG Shijun, XIAO Hong, HOU Zhaoke,et al. Aircraft composite structural assembling &jointing technology[J]. Aviation Manufacturing Technology, 2010(6): 96-99.

[16]刘华东,应斌,张志强. 飞机复合材料水平尾翼装配技术[J]. 航空制造技术,2009(24): 26-30.

LIU Huadong, YING Bin, ZHANG Zhiqiang.Aircraft composite horizontal stabilizer’s assembling technology [J]. Aviation Manufacturing Technology, 2009(24): 26-30.

[16]曹增强. 新机研制中的复合材料结构装配关键技术[J]. 航空制造技术, 2009(15):40-42.

CAO Zengqiang. Composites structural assembling key technology in the new aircraft developing[J]. Aviation Manufacturing Technology,2009(15): 40-42.

[17]吴志恩. A350的复合材料构件制造[J]. 航空制造技术, 2013(13): 32-35.

WU Zhien. A350 composites part manufacturing[J]. Aviation Manufacturing Technology, 2013(13): 32-35.

[18]余寿文,王建祥. 大飞机研制中的若干复合材料力学问题[J]. 力学与实践,2007(10): 1-20.

YU Shouwen, WANG Jianxiang. Mechanics of composites in the research and development of large aircraft[J]. Dynamics and Practice, 2007(10):1-20.

[19]魏洪峰. 大型飞机复合材料双曲面组件的装配[J]. 宇航材料工艺, 2012, 42(6):97-99.

WEI Hongfeng. Assembly for large aircraft composite hyperboloid components[J]. Astronautics Material & Technology, 2012, 42(6): 97-99.

[20]王德堂,冯军. 大型飞机复合材料主结构的设计与发展[J]. 航空制造技术,2011(13):68-70.

WANG Detang, FENG Jun. CFRP airframe’s design and developing for large commercial aircraft[J]. Aviation Manufacturing Technology, 2011(13): 68-70.