ø127 mm反扣钻杆脱扣失效分析

2016-05-18巴鲁军张铁军王玉奎薛江平

巴鲁军,张铁军,王玉奎,王 军,王 书,薛江平

(胜利油田 渤海钻井总公司管具公司,山东 东营 257200)①

ø127 mm反扣钻杆脱扣失效分析

巴鲁军,张铁军,王玉奎,王军,王书,薛江平

(胜利油田 渤海钻井总公司管具公司,山东 东营 257200)①

摘要:对某油井ø127 mm反扣钻杆因内螺纹接头胀扣、外螺纹接头拉长变形而导致钻杆脱扣的失效事故进行了调查。通过对钻杆失效接头螺纹宏观、微观分析,并对接头取样进行了理化检验、金相分析。分析结果表明:井下作业过程中,钻杆接头反复上扣,其螺纹部位转矩过大,导致外螺纹被拉长,内径收缩,内螺纹胀大,其螺纹牙相互挤压剪切,导致钻杆接头连接强度降低而滑脱。

关键词:反扣钻杆;脱扣;失效分析

某井设计井深1 838 m,在钻至1 741 m时发生了卡钻。用G级ø127 mm反扣钻杆进行倒扣作业时,反扣钻杆接头因内螺纹接头胀扣、外螺纹接头拉长变形而导致脱扣。笔者对该井反扣钻杆脱扣事故进行了调查,并对接头取样进行了理化检验、金相分析,推论出造成反扣钻杆脱扣事故的原因。

1现场情况

该井为一口水平井,设计井深1 838 m。钻井参数为:钻压120 kN,转速96 r/min,排量46 L/s,泵压14 MPa;泥浆性能为:密度1.13 g/cm3,黏度60 s,泥饼直径0.5 mm,含沙0.4 kg/m3,pH值9。

该井于2015-01-17开钻,钻至1 741 m时发生卡钻。加入解卡剂浸泡,随后采用反扣钻杆进行倒扣作业。进行第13趟反扣钻杆打捞时,倒扣后发现悬重减少约100 kN,随后起钻。发现第97根反扣钻杆外螺纹与下部钻具脱开,井下落鱼约927 m,其中反扣钻杆82根,螺杆钻具+牙轮钻头+随钻测量仪约20 m。据井队反映,现场最大提升力约1 500 kN,在钻杆脱落时提升力为500 kN。起钻时液压大钳无法卸开钻杆接头螺纹,只能用B型大钳进行卸扣。随后对失效反扣钻杆接头进行取样分析。

2宏观分析

事故钻杆外接头螺纹长度为117 mm,从大端第3扣开始螺纹变成扁平状,水眼内到端面逐渐减小至75 mm。可以用肉眼看出螺纹变细,被拉长。 事故接头本体的硬度检测为310~330 HB。事故接头尺寸如表1所示。

表1 钻杆接头尺寸测量结果 mm

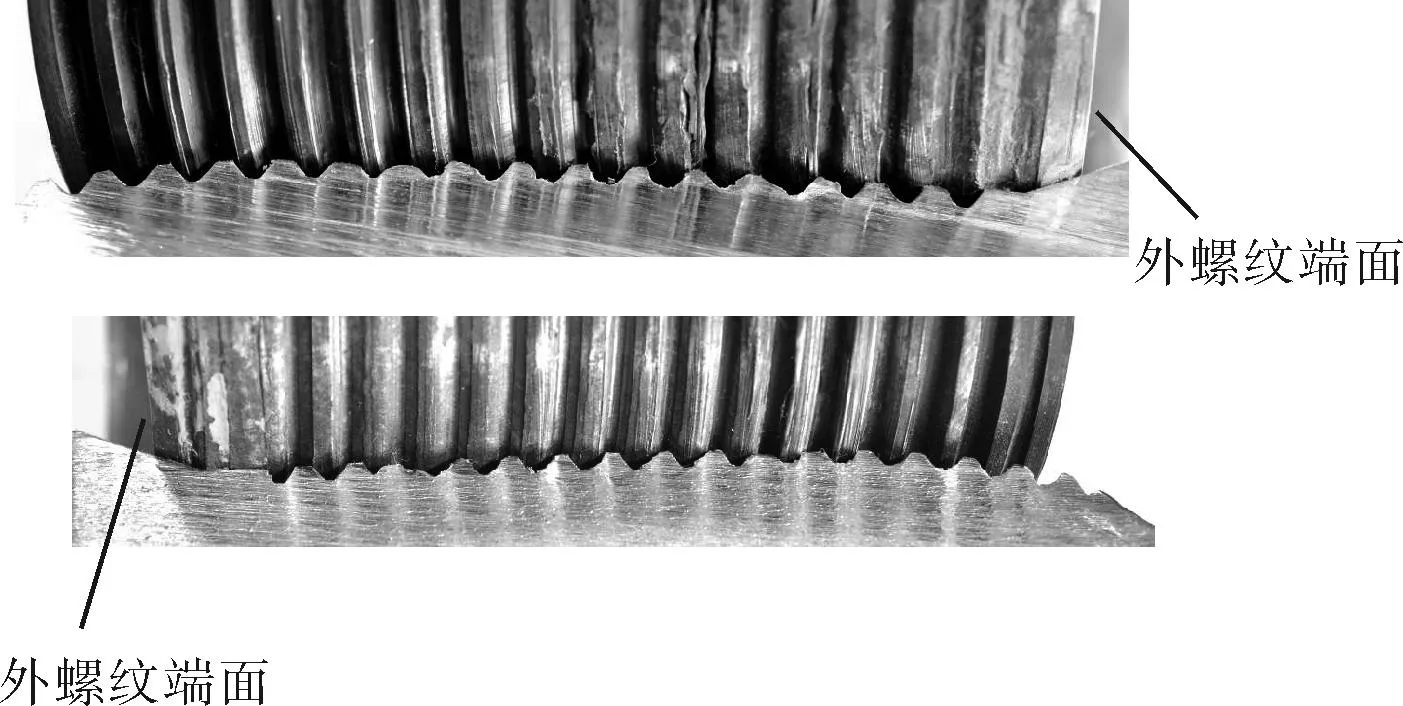

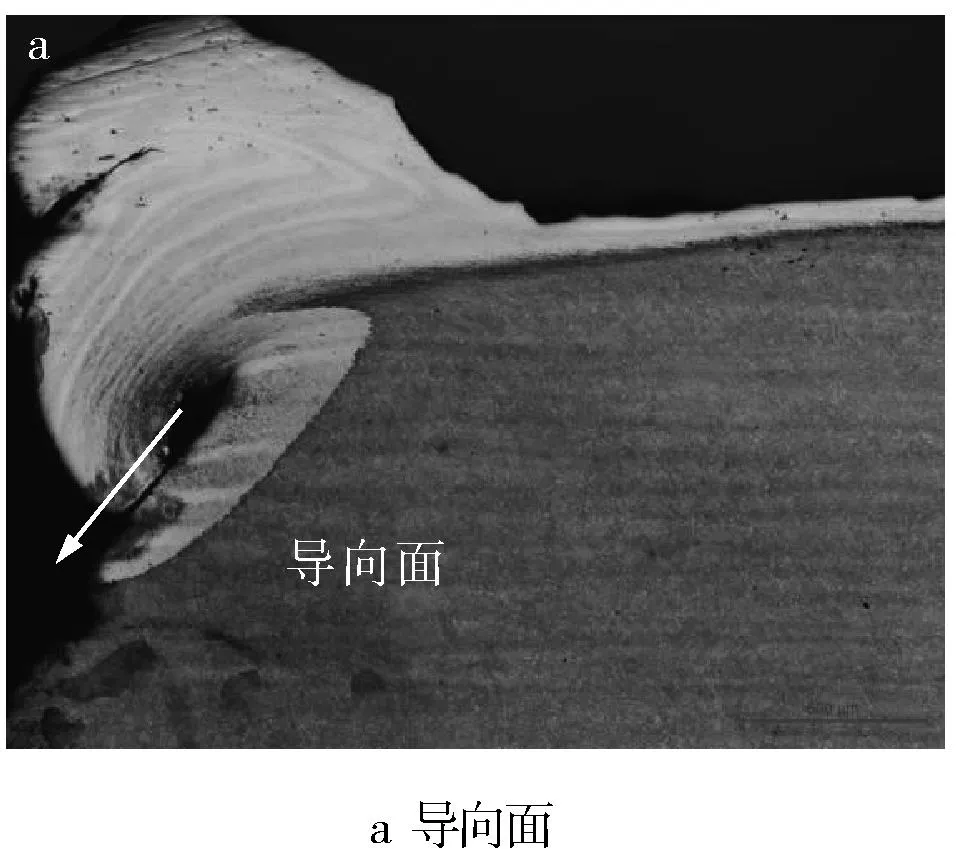

外螺纹损伤形貌如图 1 所示,从大端第 3 扣开始螺纹变成扁平状,且变形方向为由承载面倒向导向面。

图1 外螺纹损伤形貌

外螺纹台肩面挤压划伤较为严重,外螺纹接头外壁靠近台肩处存在环向犁沟,犁沟的深度约为0.8 mm。

内螺纹与打捞公接头连接的剖面形貌如图2所示。由图2可知,打捞公接头与内螺纹仅小端 6 扣螺纹啮合,大端螺纹存在较大间隙,可以推测内螺纹喇叭口变形并非打捞公接头造成的;内螺纹后孔存在上扣痕迹,该痕迹距打捞公接头端面约 20 mm,根据剖面图中打捞公接头的上扣状态可以推测打捞公接头的端面很难到达内螺纹后孔。

图2 内螺纹接头纵向剖开后形貌

内螺纹端面和镗孔内表面均被挤压成斜面,与钻杆接头轴向成45°,二者之间的直角已被磨掉,仅剩下一条环向凸起棱。测量图2中环向凸起棱的直径,约为166.89 mm。

将外螺纹放入剖开的内螺纹锥孔中,发现外螺纹端面正好与内螺纹后孔的上扣痕迹吻合,两侧螺纹的啮合状态如图3所示。由图3可知,外螺纹牙顶的每一道凹痕均对应于内螺纹的牙顶,均是内螺纹牙顶挤压所致。

图3 螺纹的啮合形貌

3理化检验

3.1化学成分分析

在2根钻杆接头上取样,用ARL-3460直读光谱仪对其化学成分进行分析,结果如表 2 所示。结果表明,2根钻杆接头的化学成分符合 API Spec 5DP—2009 对钻杆接头的要求。

表2 钻杆接头化学成分 wB%

3.2力学性能试验

分别在2根钻杆接头上取样进行力学性能试验。

拉伸试验采用纵向棒状试样,标距内直径为12.5 mm,试验温度为室温。夏比冲击试验采用纵向试样,尺寸为10 mm×10 mm×55 mm,壁厚方向开 V型缺口,试验温度为24 ℃,结果如表 3。由试验结果可知,2根钻杆接头的抗拉强度、屈服强度、伸长率和纵向冲击吸收功均符合 API Spec 5DP—2009 对钻杆接头的要求。

表3 钻杆接头拉伸和冲击性能试验结果

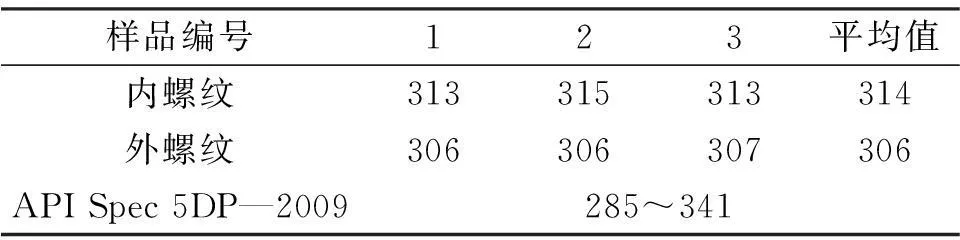

布氏硬度试样高度为 20 mm,试验结果如表 4 所示。由试验结果可知,2根钻杆接头的布氏硬度值符合 API Spec 5DP—2009 的要求。

表4 钻杆接头布氏硬度试验结果 HB

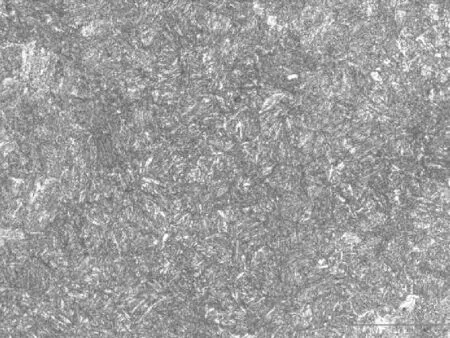

4金相分析

分别在2根钻杆接头上取样进行金相分析,结果表明该钻杆接头的金相组织为回火索氏体,如图4所示。非金属夹杂物评级及晶粒度结果如表5所示。

在外螺纹上取样,金相显微镜下观察其损伤形貌,如图 5 所示。由图5可知,螺纹牙上部存在白亮层,且变形流线的方向为承载面指向导向面。

a 内螺纹

b 外螺纹

类别ABCD粗系细系粗系细系粗系细系粗系细系晶粒度内螺纹0级0级0级0级0级0级0级0级8.5级外螺纹0级0级0级0级0级0级0级0级7.5级

图5外螺纹白亮层形貌

5分析及讨论

所送2根钻杆接头的屈服强度、拉伸强度、伸长率、纵向冲击吸收功和布氏硬度值均符合 API Spec 5DP—2009 的要求,且2根钻杆接头的金相组织正常,晶粒度分别为内螺纹8.5级和外螺纹7.5级,非金属夹杂物含量正常。

分析该钻杆接头脱扣的原因如下:

1)内螺纹接头呈喇叭口状,内螺纹端面与打捞公接头之间存在 9.88 mm的间隙,间隙内填满了干泥浆,根据这些现象可知内螺纹胀大并非打捞公接头造成的。

2)根据内螺纹与打捞公接头连接的剖面形貌,发现距打捞公接头端面20 mm 的后孔部位存在上扣痕迹,因此推测这些上扣痕迹不是打捞公接头造成的。

3)将粘扣外螺纹放入剖开的内螺纹锥孔中,发现外螺纹端面正好与内螺纹后孔的上扣痕迹吻合,且外螺纹牙顶的每一道凹痕均对应于内螺纹的牙顶,正是内螺纹牙顶挤压所致。 因此推测内螺纹后孔部位的上扣痕迹为粘扣外螺纹的端面挤压形成的。

4)外螺纹接头外壁靠近台肩处存在环向犁沟,犁沟深度为0.8 mm,估计犁沟底部的直径为168.3-0.8×2=166.7 mm(由于取样外螺纹样品仅是钻杆接头部分残样,无法准确测量犁沟底部直径)。内螺纹端面与镗孔内表面本来成 90°角,失效样品的内螺纹端面和镗孔内表面被挤压成一个斜面,原来的 90°棱角仅剩下一条高度为 0.2 mm 的环向凸起棱,该环向凸起棱的直径为 166.89 mm。由于外螺纹接头外壁的环向犁沟直径(166.7 mm)与内螺纹挤压斜面的环向凸起棱直径(166.89 mm)相当接近,可以推知这两个部位在脱扣之前是接触的,即,内螺纹镗孔已跨到外螺纹接头外壁。

5)外螺纹钻杆接头内径为 75.16 mm,低于 API Spec 5DP—2009 的下限值(81.8 mm)。该失效钻杆接头螺纹长度为 117 mm,高于 API Spec 7 要求114.3 mm。因此可以推知,外螺纹钻杆接头被拉长,内径收缩。

6)现场情况反映,起钻时液压大钳无法卸开接头螺纹,只能用 B 型大钳进行卸扣,这表明该反扣钻杆在井下作业过程中承受了相当大的转矩。根据井队的作业情况,该反扣钻杆经过 13 趟打捞作业。每一趟打捞作业都会使得反扣钻杆加大转矩上扣。

根据以上分析,钻杆接头脱扣失效的过程为:井下作业过程中该钻杆接头反复上扣,导致钻杆接头螺纹部位转矩过大,旋合过程中,外螺纹小端向内螺纹后孔延伸,外螺纹台肩受到内螺纹端面的限制,未能随小端一起延伸,导致外螺纹拉长,内径缩小;继续加大转矩,外螺纹小端到达内螺纹后孔,此时,外螺纹台肩和内螺纹端面的应力超过了屈服强度,外螺纹台肩发生塑形变形,垂直于轴向的台肩面变成斜面,内螺纹端面在倾斜的台肩面的楔入作用下被胀大;继续加大转矩,内螺纹的镗孔直径被扩径到接近接头外径时,其端面与镗孔内表面的棱角切入外螺纹接头。 外螺纹被拉长,螺距增大,内螺纹被压缩,螺距减小,两者差距越大,干涉越严重,其承载面承受的挤压力越大,当螺纹局部应力达到其屈服强度时,外螺纹牙顶被挤压剪切掉,导致钻杆接头连接强度降低而滑脱。

6结论

1)反扣钻杆接头的化学成分、抗拉强度、屈服强度、伸长率、纵向冲击吸收功和布氏硬度值均符合 API Spec 5DP—2009 的要求,金相组织正常,非金属夹杂物含量正常。

2)反扣钻杆接头脱扣的主要原因是井下作业过程中,钻杆接头反复上扣,其螺纹部位转矩过大,导致外螺纹被拉长,内径收缩,内螺纹胀大,其螺纹牙相互挤压剪切,导致钻杆接头连接强度降低而滑脱。

参考文献:

[1]李维明,张嗣伟. 钻杆接头的失效分析及预防措施[J].石油机械,1993(2):49-53.

[2]冯耀荣,李鹤林.钻杆接头和转换接头的断裂失效分析[J].石油机械,1991(4):25-27.

[3]API SPEC 5DP—2009,钻杆规范[S].

[4]刘金山,马认琦,于潇伟,等.钻杆接头断裂失效原因分析与预防[J].石油矿场机械,2012,41(8):40-43.

[5]袁中华,叶项鹏,刘永刚,等.钻杆接头断裂原因分析[J].理化检验:物理分册,2009(7):455-457.

Analysis on ø127 mm Left-hand Drill Pipe Box Connection Thread Deformation Failure

BA Lujun,ZHANG Tiejun,WANG Yukui,WANG Jun,WANG Shu,XUE Jiangping

(TubularandToolsCompanyofBohaiDrillingCorporation,ShengliOilfield,Dongying257200,China)

Abstract:In an oil Wells,A ø127 mm left-hand drilling pipes accident was investigated for the reason of left-hand drilling pin/box connection thread deformation and lead to the failure of drill pipe tripping accidents.Through analyzing the macro/micro drill pipe failure joint thread,and the joint sampling for the physical and chemical inspection and analysis of metallographic.Analysis results show that,during the downhole operation process,the tool joint buckled repeatedly,the thread parts,excessive torque caused pin elongated,diameter shrinkage,internal thread swell,and the thread mutual extrusion shear,results in the decrease of strength of drill pipe joint connection and slippage.

Keywords:left-hand drilling pipe;tripping;analysis

中图分类号:TE921.1

文献标识码:B

doi:10.3969/j.issn.1001-3482.2016.03.015

作者简介:巴鲁军(1964-),男,山东东营人,高级工程师,主要从事石油钻具技术管理工作,E-mail:13505467938@163.com。

收稿日期:①2015-10-26

文章编号:1001-3482(2016)03-0066-04