原位Al3Ni颗粒增强A356基复合材料的显微组织与耐磨性能研究*

2016-05-17史经浩赵玉涛邵静波

杨 涛,陈 刚,2,史经浩,赵玉涛,2,邵静波,肖 洁,花 程

(1. 江苏大学 材料科学与工程学院,江苏 镇江 212013; 2. 江苏省高端结构材料重点实验室,江苏 镇江 212013)

原位Al3Ni颗粒增强A356基复合材料的显微组织与耐磨性能研究*

杨涛1,陈刚1,2,史经浩1,赵玉涛1,2,邵静波1,肖洁1,花程1

(1. 江苏大学 材料科学与工程学院,江苏 镇江 212013; 2. 江苏省高端结构材料重点实验室,江苏 镇江 212013)

摘要:通过Al-Ni2O3体系熔体反应法制备Al3Ni颗粒增强A356基复合材料,并研究了材料显微组织和耐磨性能。结果表明,Al3Ni颗粒在5%(质量分数)Al3Ni/A356复合材料中的形貌为细小的点状,在10%(质量分数)Al3Ni/A356复合材料中呈不规则的块状和弯曲的条状,在20%(质量分数)Al3Ni/A356复合材料中的形貌为圆球形,其中,5%(质量分数)Al3Ni/A356复合材料中,Al3Ni颗粒的尺寸最小。Al3Ni/A356复合材料的磨损率随着增强体质量分数的减少而降低,且所有复合材料的磨损率均低于A356合金。复合材料的磨损机制为磨粒磨损和剥层磨损。

关键词:Al3Ni;微观组织;耐磨性能;A356;复合材料

1引言

金属间化合物Al3Ni 的硬度高、耐磨性能好、高温力学性能出众[1],因此Al3Ni颗粒增强铝基复合材料受到了广泛的关注[2-6]。目前复合材料制备工艺主要分为外加法和原位反应法。原位反应法可在基体中直接生成耐磨、耐高温的增强相,其与基体的界面干净无污染、结合强度高、相容性好。与外加法相比,有效避免了颗粒偏聚、润湿性差以及不良界面反应等诸多弊端[7,8]。

Peng Huaxin[9]和Zhu Heguo[7]均将Ni2O3和Al粉压制成预制块,成功制备了Al-Ni金属间化合物增强铝基复合材料。前者利用熔体反应法,使用挤压铸造制备了Al3Ni颗粒增强Al基复合材料,该工艺可以获得高体积分数的增强体;后者在加入高体积分数Ni2O3的条件下,利用真空炉加热的方法获得Al2O3和Al3Ni2颗粒混合增强Al基复合材料,该工艺可在最终凝固的基体中保留Al2O3颗粒。

但是两者制备的材料中,增强体偏聚严重,气孔、缩松等缺陷多。Ai Yinglu[8]将不同体积比的Ni2O3和Al粉压制成预制块,利用微波合成加热方法制备出Al3Ni/Al复合材料。该材料中Al3Ni颗粒分布均匀,尺寸细小,但是在微波合成的过程中容易造成熔体过热或体系反应不完全。而在原位合成法中,Al-Ni2O3体系熔体反应法和重力铸造成型过程具有加热温度准确、除气除渣简便等特点,可以获得耐磨性能较好的复合材料。本文通过熔体反应法,采用Al-Ni2O3体系制备原位Al3Ni颗粒增强A356基复合材料,研究该材料的显微组织和耐磨性能。

2实验材料和方法

实验用原材料为商用A356铝合金铸锭和分析纯Ni2O3粉末。根据反应方程式

8Al+Ni2O3→2Al3Ni+Al2O3

按照Al3Ni颗粒质量分数为5%,10%和20%来计算所需Ni2O3的质量。每种复合材料使用A356铸锭300 g,所添加Ni2O3的质量依次为8.17,15.11和26.27 g。

将Ni2O3粉末通过模具压成直径为4 cm的预制块。A356铸锭置于井式熔炼炉中熔化,升温至850 ℃后,将Ni2O3预制块压入熔体,并在850 ℃下保温10 min。待反应结束后精炼、除渣,降温至750 ℃浇入铜模。

取一组试样经打磨、抛光后,通过扫描电镜(SEM, JEOL-JSM-7001F)观察试样微观组织;另取一组试样用金相砂纸研磨到1 000目后,通过球-盘式摩擦磨损试验机(UTM-2)进行室温干滑动磨损实验。用于对磨的钨钢球(HRA 91-93)直径为4 mm,载荷为10 N,摩擦速度为100 r/min,摩擦时间为10 min,回转半径为2.5 mm。采用式(1)计算磨损体积和磨损率[10]

(1)

式中,Δv为磨损体积,mm3;B为摩擦距离,mm;r为钨钢球半径,mm;b为磨痕宽度,mm;d为滑动距离,m;L为载荷,N。

3结果与讨论

3.1Al3Ni颗粒质量分数对复合材料显微组织的影响

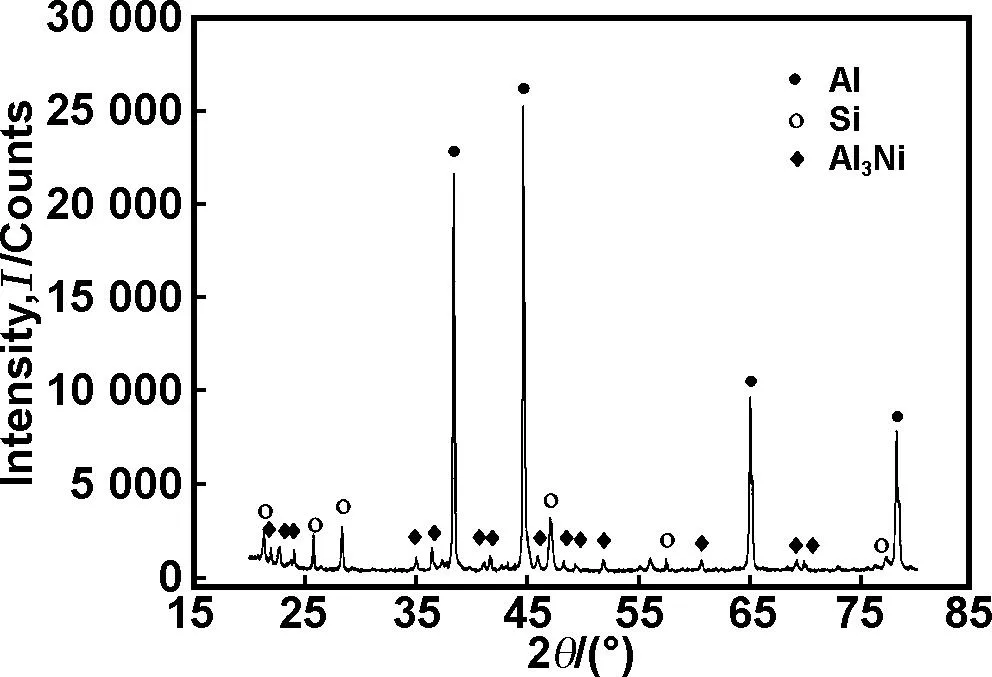

图1为不同质量分数的Al3Ni颗粒增强A356基复合材料的显微组织图片。图2为图1各点的EDS图谱。图3为20%(质量分数) Al3Ni/A356复合材料的XRD图谱。通过图2和3分析发现,浅灰色颗粒为Al3Ni增强相,其与文献[11-12]的研究结果一致。从图1可以看出,Al3Ni颗粒形貌随其在基体中含量的不同而变化。图1(a)中的Al3Ni颗粒呈细小的点状,图1(c)中的Al3Ni颗粒呈不规则的块状和弯曲的条状,图1(d)中的Al3Ni颗粒为圆球状。

图1不同质量分数的Al3Ni颗粒增强A356基复合材料的SEM照片

Fig 1 SEM images of A356 alloy matrix composites with different mass fraction of Al3Ni particles

图2 图1中各点的EDS图谱

图1(a)中的Al3Ni颗粒尺寸最小,从图1(b)中可以发现其最小粒径可达亚微米级。这可能是该试样的Ni含量距离Al-Ni共晶点非常近,Al3Ni相结晶与生长的时间非常短,形核后来不及长大,因此生成了尺寸较小的Al3Ni颗粒。此外Al3Ni相分布均匀,这应该是熔体反应放出大量热,使熔体的温度升高,为Al3Ni的均匀化提供了必要条件。研究指出,高温会使熔体中原子间距离变大,原子簇数量增加,熔体结构变得更加均匀和无序[13]。

图1(c)中浅灰色不规则的块状相为初生Al3Ni相,浅灰色弯曲的条状相为共晶Al3Ni相。其颗粒尺寸在所有样品中最大。共晶Al3Ni相均匀地分布在初生Al3Ni相周围,这是因为共晶Al3Ni是小面生长[14],液相中的Ni原子依附到其表面较难,因此共晶Al3Ni相的生长需要大的驱动力和过冷度。初生Al3Ni相不仅可以作为异质形核粒子,还释放结晶潜热,提高其周围的温度梯度,为小面生长的共晶Al3Ni相提供生长条件。所以最终得到的共晶Al3Ni相均匀分布在初生Al3Ni相周围。共晶Al3Ni相未长成针尖状[15]是因为Al-Ni2O3反应过程中会生成一定量的Al2O3颗粒。这些颗粒增加了熔体的粘度,使Ni原子扩散速度变慢,部分共晶Al3Ni生长受到抑制而沿着已形核晶粒之间的间隙生长,最终长成短棒状或弯曲的条状。试样显微组织中并没有发现Al2O3颗粒,这是因为Al熔体和Al2O3颗粒的润湿性较差,分散较难,导致Al2O3颗粒随除渣脱离熔体。

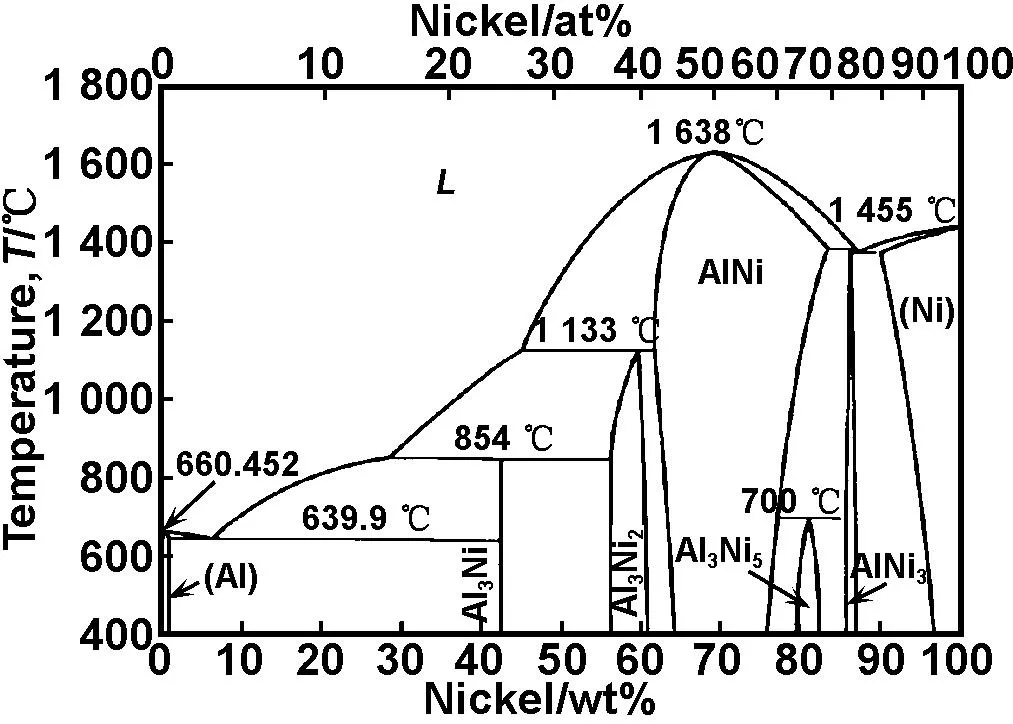

图1(d)中Al3Ni颗粒的形貌为圆球状。这是因为Ni2O3预制块被压入熔体后,Ni2O3预制块由外向内与Al发生反应。由于反应速度远大于Ni原子的扩散速度,Ni原子在熔体中会出现一个浓度梯度,当Ni在其集中的区域超过42%(质量分数)时,伴随反应过程放出的高温,便会有Al3Ni2生成,如图4 Al-Ni相图所示[16]。凝固的过程中Al3Ni2会发生包晶反应[8],液相和Al3Ni2相的界面处发生原子交换与扩散,菱形的Al3Ni2相失去部分Ni原子,逐渐转变为表面能更低的球状Al3Ni。与其它研究相比[2, 14],通过Al-Ni2O3体系熔体反应法制备的5%(质量分数)Al3Ni/A356

复合材料的增强体具有较好的形貌和细小的尺寸。这些特点可以使复合材料有效避免应力集中和裂纹扩展。

图320%(质量分数) Al3Ni/A356复合材料XRD图谱

Fig 3 XRD pattern of 20wt% Al3Ni/A356 alloy composite

图4 Al-Ni二元相图[16]

3.2耐磨性能

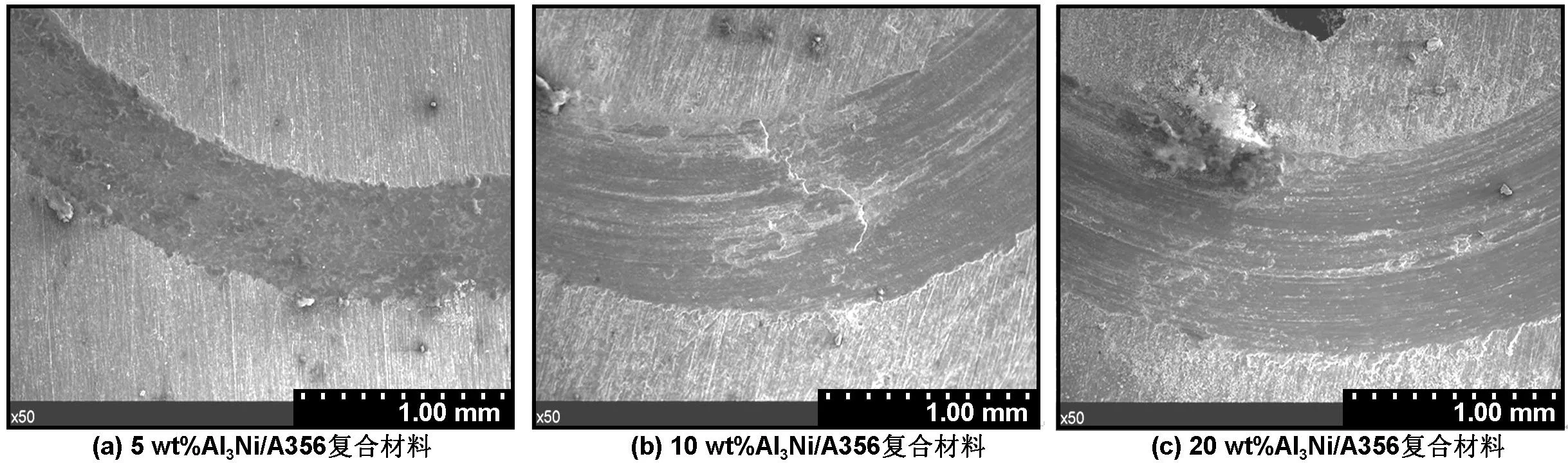

图5为不同试样的磨痕SEM图谱,表1为不同试样的磨痕宽度、磨损体积和磨损率的对比。从图5和表1可以看出,随着Al3Ni质量分数上升,复合材料的磨痕变宽,磨损率增加。其中含有5%(质量分数)Al3Ni的复合材料磨损率比含有10%(质量分数)Al3Ni的复合材料降低了65%,比含有20%(质量分数)Al3Ni的复合材料降低了83%。本文所制备的Al3Ni/A356复合材料耐磨性均优于铸态A356(铸态A356磨损率为8.33×10-4mm3/Nm[17]),其中5%(质量分数)Al3Ni/A356复合材料的耐磨性能最好。

图5 不同试样的磨痕SEM图片

Table 1 Wear scar width, volume loss and wear rate of different samples

试样磨痕宽度/mm磨损体积/mm3磨损率(×10-4mm3/Nm)5wt%Al3Ni/A3560.5070.00820.52010wt%Al3Ni/A3560.8050.03392.15920wt%Al3Ni/A3560.9080.04903.122

图6为不同试样的磨损表面SEM图谱。从图6(a)中可以看出摩擦面较平整,只有少量的颗粒。从图6(b) 、(c)可见摩擦面上附着有尺寸较小的颗粒,图6(b)附着的颗粒数量更少,但出现了基体剥落的现象。结合图1中增强体的尺寸,可推测该颗粒为增强体脱落所形成的磨粒。

3种材料的磨损方式主要为磨粒磨损和剥层磨损。造成图6不同现象的原因主要是增强体颗粒的形貌和尺寸不同。结合图1可知,5%(质量分数)Al3Ni/A356复合材料的增强体颗粒尺寸最小,部分颗粒尺寸处于亚微米级,其比表面积较大。因此增强体与基体的接触面积大,结合强度高。在摩擦时,Al3Ni增强体不易从基体脱粘,可以有效支撑摩擦副而减少基体的磨损,此外均匀分布的硬质Al3Ni颗粒可以减少应力集中,阻止微裂纹的拓展[15]。

10%(质量分数) Al3Ni/A356复合材料与5%(质量分数) Al3Ni/A356复合材料相比,其增强体颗粒尺寸较大,部分呈弯曲的条状。在摩擦时,增强体更容易脱落或因尖角产生应力集中而发生断裂,最后成为磨粒。因此,图6(b)与图6(a)相比出现了更多的磨粒。

20%(质量分数) Al3Ni/A356复合材料的增强体尺寸相对较大,但是增强体形貌为圆球状而没有尖角,所以图6(c)中磨粒数量要比图6(b)中的小。图6(c)中出现大块剥落的基体,则是因为当颗粒尺寸较大时,在载荷的作用下,基体和增强体容易从材料表面剥落,导致摩擦面局部出现凹坑[18]。

图6不同试样的磨损表面SEM图谱

Fig 6 SEM images of worn surface

4结论

(1)利用Al-Ni2O3反应体系成功制备了原位Al3Ni颗粒增强A356基复合材料。含有5%、10%和20%(质量分数) Al3Ni的A356基复合材料中,Al3Ni的形貌分别为点状、不规则块状(及条状)和圆球状。当复合材料中Al3Ni颗粒为5%(质量分数)时,其Al3Ni尺寸细小、形貌规整。

(2)Al3Ni/A356复合材料的磨损机制主要为磨粒磨损和剥层磨损。所制备的复合材料耐磨性均优于A356合金。其中5%(质量分数) Al3Ni/A356复合材料的磨损率最低,耐磨性能最好。

参考文献:

[1]Chen H L, Doernberg E, Svoboda P, et al. Thermodynamics of the Al3Ni phase and revision of the Al-Ni system[J]. Thermochim Acta, 2011, 512(1): 189-195.

[2]Gao Peng, Zhou Tietao, Xu Xiaoqing, et al. Refinement mechanism research of Al3Ni phase in Ni-7050 alloy[J]. Rare Metal Mat Eng, 2013, 42(1): 6-13.

[3]Qian Jinwen, Li Jinglong, Xiong Jiangtao, et al. In situ synthesizing Al3Ni for fabrication of intermetallic-reinforced aluminum alloy composites by friction stir processing[J]. Mater Sci Eng A, 2012, 550: 279-285.

[4]Brunelli K, Peruzzo L, Dabala M. The effect of prolonged heat treatments on the microstructural evolution of Al/Ni intermetallic compounds in multi layered composites[J]. Mater Chem Phys, 2014, 149: 351-358.

[5]Choi Y B, Matsugi K, Sasaki G. Development of intermetallic compounds reinforced Al alloy composites using reaction of porous nickel and aluminum[J]. Mater Trans, 2013, 54(4): 595-598.

[6]Krasnowski M, Gierlotka S, Kulik T. Nanocrystalline matrix Al3Ni2-Al-Al3Ni composites produced by reactive hot-pressing of milled powders[J]. Intermetallics, 2014, 54: 193-198.

[7]Zhu Heguo, Ai Yinglu, Li Jianliang. In situ fabrication of a-Al2O3and Ni2Al3reinforced aluminum matrix composites in an Al-Ni2O3system[J]. Adv Powder Technol, 2011, 22(5): 629-633.

[8]Ai Yinglu. Study on the microwave synthesis of aluminum matrix composites in Al-Ni2O3system[D]. Nanjing: Nanjing University of Science and Technology, 2010.

[9]Peng Huaxin, Wang Dezun, Geng lin, et al. Fabrication of Al3Ti-Al2O3-Al in-situ composite by direct reaction squeeze casting[J]. Mater Sci Technol, 1996, 4(3): 12-13.

[10]You Yilan, Li Duxin, Si Gaojie, et al. Investigation of the influence of solid lubricants on the tribological properties of polyamide 6 nanocomposite[J]. Wear, 2014, 311(1): 57-64.

[11]Jain M, Gupta S P. Formation of intermetallic compounds in the Ni-Al-Si[J]. Mater Charact, 2003, 51(4): 243-257.

[12]Rajan T P D, Pillai R M, Pai B C. Functionally graded Al-Al3Ni in situ intermetallic composites: fabrication and microstructural characterization[J]. J Alloys Compd, 2008, 453(1): L4-L7.

[13]Li Mingyang, Du Songzhao, Liu Rongxue, et al. Local structure and its change of Al-Ni alloy melts[J]. J Mol Liq, 2014, 200: 168-175.

[14]Boyuk U, Engin S, Marasli N. Microstructural characterization of unidirectional solidified eutectic Al-Si-Ni alloy[J]. Mater Charact, 2011, 62(9): 844-851.

[15]Watanabe Y, Nakamura T. Microstructures and wear resistances of hybrid Al-(Al3Ti+Al3Ni) FGMs fabricated by a centrifugal method[J]. Intermetallics, 2001, 9(1): 38-40.

[16]Mondolfo L F. Aluminum alloys: structure and properties[M]. London-Boston: Butterworths, 1976: 338.

[17]Karbalaei A M, Baharvandi H R, Mirzaee O. Nano-sized aluminum oxide reinforced commerical casting A356 alloy matrix: evaluation of hardness, wear resistence and compressive strength focusing on particle distribution in a aluminum matrix[J]. Composites: Part B, 2013, 52: 262-268.

[18]Sun Menglong, She Kai, Wang Xiao, et al. Friction and wear properties of SiCp/A356 composites[J]. Heat Treatment of Metals, 2014, 39(9): 105-106.

Study on the microstructure and wear resistance of in-situ Al3Ni particle >reinforced A356 alloy matrix composites

YANG Tao1, CHEN Gang1,2, SHI Jinghao1, ZHAO Yutao1,2, SHAO Jingbo1,XIAO Jie1, HUA Cheng1

(1 School of Materials Science and Engineering, Jiangsu University, Zhenjiang 212013, China;2. Jiangsu Province Key Laboratory of High-end Structure Materials, Zhenjiang 212013,China)

Abstract:In the present paper, the microstructure and wear resistance of in-situ Al3Ni particle reinforced A356 alloy matrix composites fabricated from Al-Ni2O3 system by melt reaction method have been investigated. The results indicate that the Al3Ni particles in 5wt% Al3Ni/A356 composites are dot-like and small. The Al3Ni particles in 10wt% Al3Ni/A356 composites are block-shaped and strip-shaped, while those in 20wt% Al3Ni/A356 composites are ball-shape. The size of Al3Ni particle in 5wt% Al3Ni/A356 composites is the smallest among all the samples. The wear rate of composites is decreasing with the decreasing mass fraction of Al3Ni phase, and wear rates of all composites are lower than that of A356 alloy. The wear mechanisms of composites are abrasive wear and delamination wear.

Key words:Al3Ni; microstructure; wear resistance; A356; composites

DOI:10.3969/j.issn.1001-9731.2016.01.027

文献标识码:A

中图分类号:TG290

作者简介:杨涛(1990-),男(回族),宁夏银川人,硕士,师承陈刚教授,从事铝基复合材料研究。

基金项目:国家自然科学基金资助项目(51174098); 江苏省科技支撑资助项目(BE2012135); 江苏高校优势学科建设工程资助项目(2014); 江苏省重大科技成果转化资助项目(BA2014112); 高等学校博士学科点专项科研基金资助项目(20133227110023)

文章编号:1001-9731(2016)01-01131-05

收到初稿日期:2015-02-03 收到修改稿日期:2015-10-17 通讯作者:陈刚,E-mail: gchen@ujs.edu.cn