硅钢非稳态浇铸铸坯洁净度分析

2016-05-05康伟栗红赵晨光孙群吕志升曹亚丹鞍钢集团钢铁研究院辽宁鞍山4009鞍钢股份有限公司炼钢总厂辽宁鞍山40

康伟,栗红,赵晨光,孙群,吕志升,曹亚丹(.鞍钢集团钢铁研究院,辽宁鞍山4009;.鞍钢股份有限公司炼钢总厂,辽宁鞍山40)

硅钢非稳态浇铸铸坯洁净度分析

康伟1,栗红1,赵晨光2,孙群2,吕志升1,曹亚丹1

(1.鞍钢集团钢铁研究院,辽宁鞍山114009;2.鞍钢股份有限公司炼钢总厂,辽宁鞍山114021)

摘要:为研究非稳态浇铸对硅钢铸坯洁净度的影响,对BOF→RH→CC生产的硅钢非稳态及稳态铸坯进行取样,分析了头坯、换水口坯、尾坯及稳态坯的T[O]含量、N含量及夹杂物类型及分布。结果表明,铸坯洁净度由高到低依次为:稳态坯,尾坯,换水口坯,头坯。

关键词:硅钢;非稳态浇铸;洁净度

康伟,硕士,工程师,2008年毕业于东北大学有色冶金专业。E-mail:weige2001_9@163.com

连铸是一个连续的不断变化的过程,大致可分为稳态浇铸时期和非稳态浇铸时期,稳态浇铸时的铸坯质量基本满足要求,而非稳态浇铸时期如:连铸头罐开浇时,钢水裸露浇铸到中间包,直接接触中间包耐火材料,钢水难以避免受到空气和耐火材料的影响,造成浇铸头坯质量下降;罐次间换水口时,中间包内钢水没有补充,虽然采取降低拉速的方式来缓解,但也难以避免造成中间包内钢水液面的下降,从而引起浇铸条件的改变,造成钢水质量下降;浇铸末期拉速急剧变化、中间包内积蓄的夹杂物对钢水质量的影响,也会造成尾坯质量的下降。

将连铸坯按照浇铸条件进行分类,并进行相关研究,能更深入地了解工艺条件对铸坯质量的影响,这方面前人已做了不少研究,例如,利用稳态和非稳态铸坯全氧、总体夹杂物水平、铸坯大颗粒夹杂物比例等指标分析厚板坯和中薄板坯连铸两条工艺路线生产的超低碳钢铸坯差异[1],运用T[O]含量测定、金相分析、SEM及EDS等研究手段分析Al+FeSi以及FeSi两种不同脱氧工艺对硅钢铸坯中非金属夹杂物的影响[2]。运用T[O]含量、N含量及夹杂物等指标进行同一钢种不同操作条件下铸坯的纯净度分析[3-6]。本文以铸坯内部T[O]含量、N含量以及夹杂物因素为考察对象,分析了硅钢头坯、尾坯、换水口坯的洁净度变化,并与硅钢稳态坯进行了对比,为掌握硅钢非稳态浇铸铸坯洁净度的变化规律、改善生产工艺提供了技术支持。

1 研究方法

1.1非稳态铸坯及稳态坯取样方案

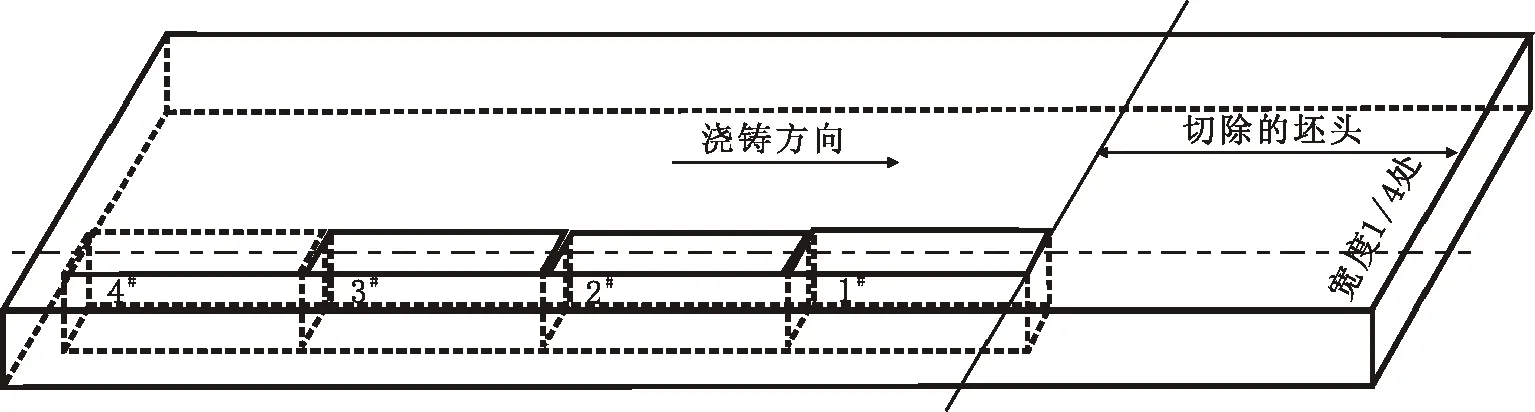

硅钢生产工艺路线为BOF→RH→CC,铸机为立弯式连铸机,试验生产的铸坯断面为230 mm× 1 280 mm,取硅钢一个浇次中的头坯、换水口坯、尾坯以及稳态坯为研究对象。其中,头坯取样位置为切除坯头1 m后,在靠边部1/4幅宽位置,沿浇注方向连续取500 mm坯样四个,坯样尺寸为230 mm×150 mm×500 mm;换水口坯为中包降至25 t开浇时,在相对应的铸坯上,靠边部1/4幅宽位置,沿浇注方向连续取500 mm坯样四个;稳态坯取样为稳态浇铸时,对应铸坯上靠边部1/4幅宽位置,沿浇注方向连续取500 mm坯样四个;尾坯取样位置为坯尾切除1m后,靠边部1/4幅宽位置,沿浇注方向向前连续取500 mm坯样四个。换水口坯、稳态坯以及尾坯坯样尺寸均与头坯相同。图1为硅钢头坯的取样示意图,换水口坯、尾坯及稳态坯的取样加工方式与头坯类似。

图1 硅钢头坯取样示意图

1.2铸坯化学成分及夹杂物检验方案

将1#头坯试样內弧表面沿浇铸方向均分成3个取样位置,每个取样位置取金相样、化学成分样,沿厚度方向接近内弧1/4处也同样取样,每个取样点均进行化学成分检验,图2为1#头坯试样的取样方式。

图2 1#头坯试样的取样方式

图2中,1#样101、102、103为铸坯内弧表面取样点,201、202、203为对应的內弧1/4处取样点。2#~4#样铸坯内弧表面取样点编号为104、105、106…112,2#~4#样铸坯内弧1/4处取样点编号为204、205、206…212,其它铸坯加工及编号方式以此类推,选取头坯1#样的101、201,换水口坯1#样的101、201,稳态坯1#样的101、201,尾坯1#样的101、201,以上位置应用SEM进行夹杂物分析。

2 试验结果与讨论

2.1铸坯T[O]含量分析

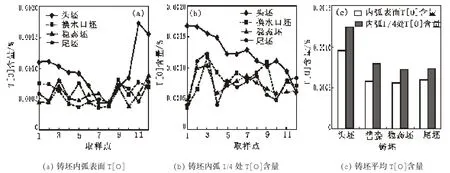

钢液中,总氧为溶解氧与结合氧之和。对于铝镇静钢,加铝脱氧后,1 600℃时与钢中酸溶铝含量(0.02%~0.05%)处于热力学平衡的[O]溶含量很低(0.000 4%~0.000 8%),所以可以用钢中的T[O]来表示钢中夹杂物水平[7]。头坯、换水口坯、稳态坯、尾坯的T[O]含量分析结果见图3(图3(a)中,1代表101取样点,2代表102取样点,其余以此类推;图3(b)中,1代表201取样点,2代表202取样点,其余以此类推)。

从图3可以看出,头坯T[O]含量较其他铸坯相对较高,头坯內弧表面T[O]含量波动幅度较大,T[O]含量最低处为0.000 4%,最高处达0.001 7%;铸坯內弧1/4处T[O]含量随着浇铸的进行呈下降趋势,试验头坯坯头为0.001 6%,试验头坯尾部达到0.000 6%,趋于稳态坯的水平;换水口坯、稳态坯、尾坯T[O]含量波动幅度不大,换水口坯的平均T[O]含量较稳态坯、尾坯高;內弧表面与內弧1/4处T[O]含量相比,内弧1/4处T[O]含量较高。

图3 铸坯T[O]含量分析

开浇过程是典型的非稳态浇铸,中间包及结晶器钢水液面波动较大,拉速变化导致结晶器保护渣卷入钢水以及二次氧化等因素的影响,造成头坯夹杂物数量增多,铸坯质量下降;换水口坯处于大包更替、中间包液面下降的非稳态浇铸过程,大包引流砂的卷入、中间包液面的波动等因素易造成钢液氧化和夹杂物含量增多,从而导致钢液T[O]含量升高。

2.2铸坯氮含量分析

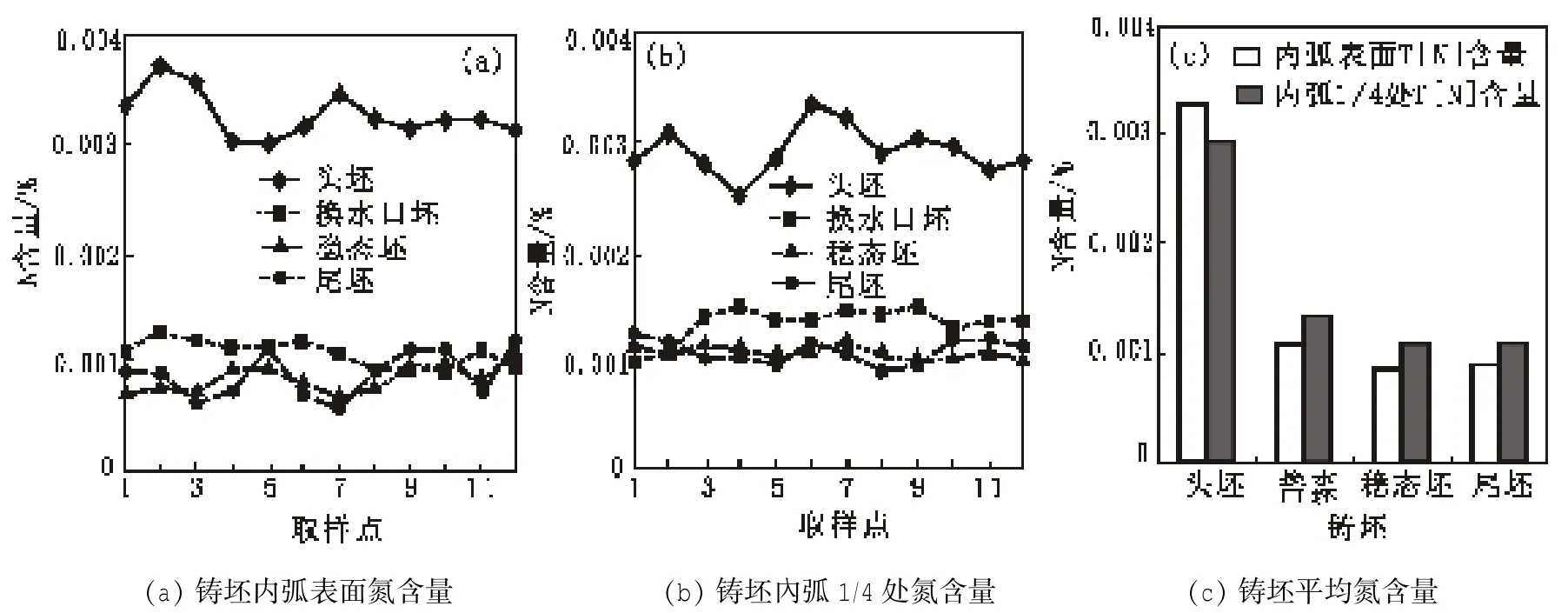

图4为铸坯氮含量分析结果。

图4 铸坯氮含量分析

从图4可以看出,头坯氮含量较高,內弧表面氮含量平均值为0.003 2%,內弧1/4处氮含量平均值为0.002 9%。而换水口坯、稳态坯、尾坯的氮含量平均值在0.001 0%左右,远远低于头坯。头坯氮含量高主要是因为开浇过程中钢液裸露造成吸氮。但头坯氮含量没有呈明显的下降趋势,说明硅钢浇铸到3m的时候,铸坯内部质量仍然受开浇非稳态的影响,还未达到与稳态坯相同的质量要求;换水口坯受大包开浇、中间包液面波动的影响,因此比稳态坯、尾坯氮含量稍高。

2.3铸坯夹杂物分析

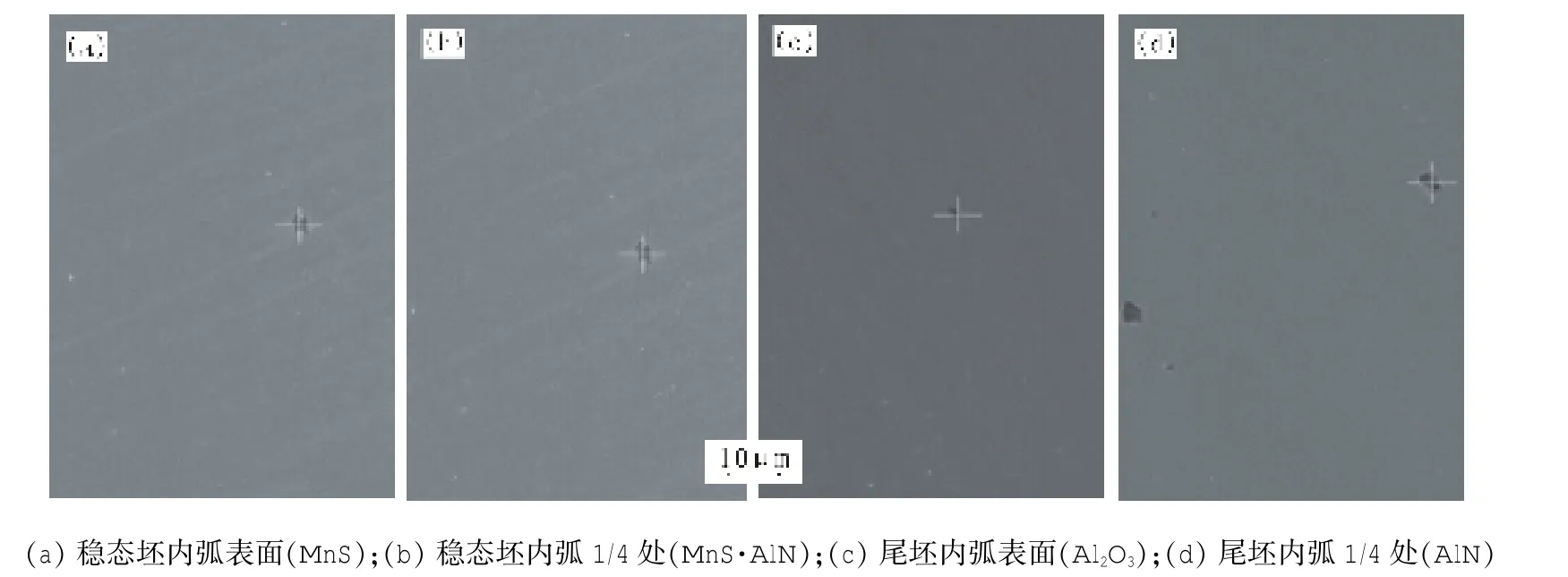

利用FEI公司QUANTA 400型扫描电镜,对每个需要分析的试样随机选取20个夹杂物进行统计分析,分析结果见表1。从表1的分析中可以看出,头坯的內弧表面、尾坯的內弧1/4处有较大尺寸的Al2O3夹杂物及复合夹杂物,说明头坯受二次氧化及中包耐材与钢液反应等因素的影响有较多夹杂物生成,浇铸时未能全部排出钢液,进而残留在铸坯中,造成铸坯质量恶化。尾坯由于是浇铸末期,中包内液面下降,同时中包渣吸附夹杂能力下降,一个浇次累积到中包渣中的夹杂可能重新传入到钢液,造成铸坯中夹杂物增多。

从表1中还可以看出,內弧表面的夹杂大多数为Al2O3及Al2O3的复合夹杂,而內弧1/4处的夹杂主要为AlN及其复合夹杂,造成这种差异的原因是两种夹杂物的形成过程不同,Al2O3在钢水中生成,流入结晶器后,容易被凝固的坯壳所捕捉,而AlN则是在凝固过程随着溶质元素的富集析出,因此,铸坯内表面与內弧1/4处由图5~8可以看出,头坯典型的夹杂物为大尺寸及团簇状的

图6 稳态坯及尾坯的典型夹杂物形貌

由图5~6可以看出,头坯典型的夹杂物为大尺寸及团簇状的Al2O3夹杂,换水口坯也存在大尺寸Al2O3夹杂,说明头坯浇铸及换水口操作时,容易使钢液二次氧化,产生大尺寸的Al2O3夹杂,应该引起操作者的注意;稳态坯及尾坯浇铸时浇铸工艺参数相对比较稳定,因此铸坯内的Al2O3夹杂较少,而且尺寸也较小,这说明了维护浇铸工艺参数如拉速、液面波动等条件稳定对于提高铸坯内部质量的重要性,生产过程中要注意保证浇铸工艺参数的稳定性。

3 结论

(1)对铸坯进行了T[O]含量分析,结果是头坯最高,而且随着浇铸的进行有明显下降的趋势,硅钢头坯浇铸3 m处T[O]含量接近稳态坯的平均T[O]值,换水口坯比稳态坯、尾坯的T[O]含量稍高,而稳态坯与尾坯的T[O]含量接近。铸坯氮含量的分析结果是,头坯氮含量最高,但不呈现明显的下降趋势,换水口坯次之,稳态坯与尾坯的氮含量接近。

(2)从夹杂物角度分析,头坯、换水口坯、尾坯存在尺寸较大的Al2O3夹杂,换水口坯、稳态坯存在含MgO的夹杂,几种铸坯內弧表面夹杂物以Al2O3为主,铸坯內弧1/4处夹杂物以AlN为主。

(3)结合氧、氮及夹杂物分析结果认为,硅钢头坯浇铸3m处T[O]含量虽然接近稳态坯,但氮含量、夹杂物与稳态坯有着较大区别,铸坯内部质量达不到稳态坯的水平;换水口坯与稳态坯比较,铸坯内部夹杂物及氧、氮值稍高,必然使铸坯质量有所下降;尾坯与稳态坯比较,除存在一些大尺寸夹杂物外,氧、氮基本接近稳态坯水平,铸坯质量较头坯、换水口坯也有所提高,接近稳态坯铸坯质量。

(4)在现有的工艺条件下,对硅钢非稳态浇铸铸坯洁净度的分析结果认为,开浇过程铸坯的洁净度下降幅度最大,换水口过程次之,浇铸末期下降幅度较小,因此,需要重点改进开浇、换水口环节工艺。所提供的硅钢非稳态铸坯洁净度数据为评价改进工艺后的铸坯洁净度奠定了基础。

参考文献

[1]常桂华,栗红,陈本文,等.不同工艺路线超低碳钢洁净度分析[J].钢铁,2009,44(5):19-22.

[2]杨亮,栗红,常桂华,等.脱氧工艺对硅钢连铸坯非金属夹杂物的影响研究[J].钢铁,2008,43(7):101-104.

[3]栗红,温铁光,孙群,等.管线钢浇次头坯夹杂物控制[J].鞍钢技术,2011(4):18-22.

[4]孙彦辉,蔡开科,赵长亮.非稳态浇注操作对连铸坯洁净度影响[J].钢铁,2008,43(1):22-25.

[5]高攀,田志红,崔阳,等.IF钢非稳态浇铸铸坯洁净度分析[J].钢铁,2012,47(7):31-35.

[6]刘柏松,朱国森,陈斌,等.IF钢铸坯洁净度研究[C]∥第八届(2011)中国钢铁年会论文集,北京:中国金属协会,2011.

[7]蔡开科.连铸坯质量控制[M].北京:冶金工业出版社,2010.

(编辑许营)

修回日期:2015-08-01

Analysis on Cleanliness of Silicon Steel Cast Strand by Unsteady Casting Process

KangWei1,Li Hong1,Zhao Chenguang2,Sun Qun2,Lv Zhisheng1,Cao Yadan1

(1.Iron&Steel Research Institutes of Ansteel Group Corporation,Anshan 114009,Liaoning, China;2.General Steelmaking Plant of Angang Steel Co.,Ltd.,Anshan 114021,Liaoning,China)

Abstract:In order to study the influence of unsteady casting process on cleanliness of a silicon steel cast strand,the content of total oxygen and nitrogen and inclusions in such strands as head strands,strands at the nozzles to be replaced,tail strands and strands produced by the steady casting process were analyzed by taking the samples from strands produced by the unsteady and steady casting processes in the BOF→RH→CC production line.The analytical results show that the cleanliness of these strands is high,higher,lower and low in the order of strands produced by the steady casting process,tail strands,strands at the nozzles to be replaced and head strands.

Key words:silicon steel;unsteady casting;cleanliness

中图分类号:TF777

文献标识码:A

文章编号:1006-4613(2016)02-0035-05