大直径螺杆桩机变径钻具的结构设计

2016-04-25应立军陈华刘海红

应立军,陈华,刘海红

(1.中南大学 交通运输工程学院,湖南 长沙 410075;2.中南大学 高速铁路建造技术国家工程学院,湖南 长沙 410075)

大直径螺杆桩机变径钻具的结构设计

应立军1,2,陈华1,刘海红1

(1.中南大学 交通运输工程学院,湖南 长沙 410075;2.中南大学 高速铁路建造技术国家工程学院,湖南 长沙 410075)

摘要:为降低螺杆桩机的钻进阻力,实现大直径螺杆桩的施工,提出一种直杆段直径小于螺纹段直径的钻具结构。通过对桩体和钻具进行受力分析,以钻进功率与桩体螺纹段承载力之间的比值最小化为目标函数建立优化模型,并采用MATLAB和ANSYS软件对模型进行计算和仿真,设计一款符合施工要求的大直径变径钻具。结果表明:本文设计的变径钻具不仅使桩体螺纹段承载力提升25%,同时使钻进功率至少降低了16%。此外,变径钻具的构造外型还可以扩展桩机的成桩范围,使“一机多桩”成为可能。

关键词:螺杆桩机;钻具;结构;变径

20世纪60年代,在欧美各国着力研究螺纹式异型桩技术的同时,我国也开始带有螺纹的异型灌注桩的研究,并在20世纪90年代取得突破,形成了具有我国特色的挤土式螺杆灌注桩。螺杆桩是一种特殊的异型桩,具有单桩承载力高、节省工程材料、施工时无需护壁等优点,是一种值得在工程中推广的新型桩基础形式[1-2]。螺杆桩综合了长螺旋灌注桩和钢纤维混凝土全螺纹预制桩的优点,因螺纹钻杆螺牙间的泥土取代了部分混凝土,同桩径同桩长螺杆桩混凝土用量只有传统光面圆柱桩的60%~70%,但提供的承载力却是光面圆柱桩的1~4倍[3-6]。尽管螺杆桩具有以上优点,但受限于目前螺杆桩施工设备的制造水平,导致螺杆桩在现代工程建设中没有得到广泛应用[7-8]。螺杆桩机制造水平的不足,主要体现在2个方面:第一,现有设备提供的动力不足,钻孔无力;第二,钻具刚度不足,钻孔时容易变形。导致螺杆桩的运用在桩径、桩深以及施工地质3个方面大受限制。目前工程建设过程中使用的螺杆桩大都为300~700 mm的中等直径桩,可施工桩深也不超过30 m,使螺杆桩不能承担一些大重型建筑的承载任务[9]。此外,螺杆桩对施工地质也有较严格的要求,只能适应淤泥质黏土、粉土、黏土、粉质黏土、中细沙、粒径小于20 cm沙砾石层以及强风化泥岩层等较为松软的地层施工[10]。为提高螺杆桩机的制造水平,实现大直径螺杆桩的施工,在现有螺杆桩机钻具的基础上进行相关优化,提出了一种直杆段直径小于螺纹段的变径钻具结构,并建立相应模型对此变径钻具进行结构设计和强度计算,最后设计了一款成桩性能好、钻进阻力小的大直径变径钻具。

1钻具的结构外形

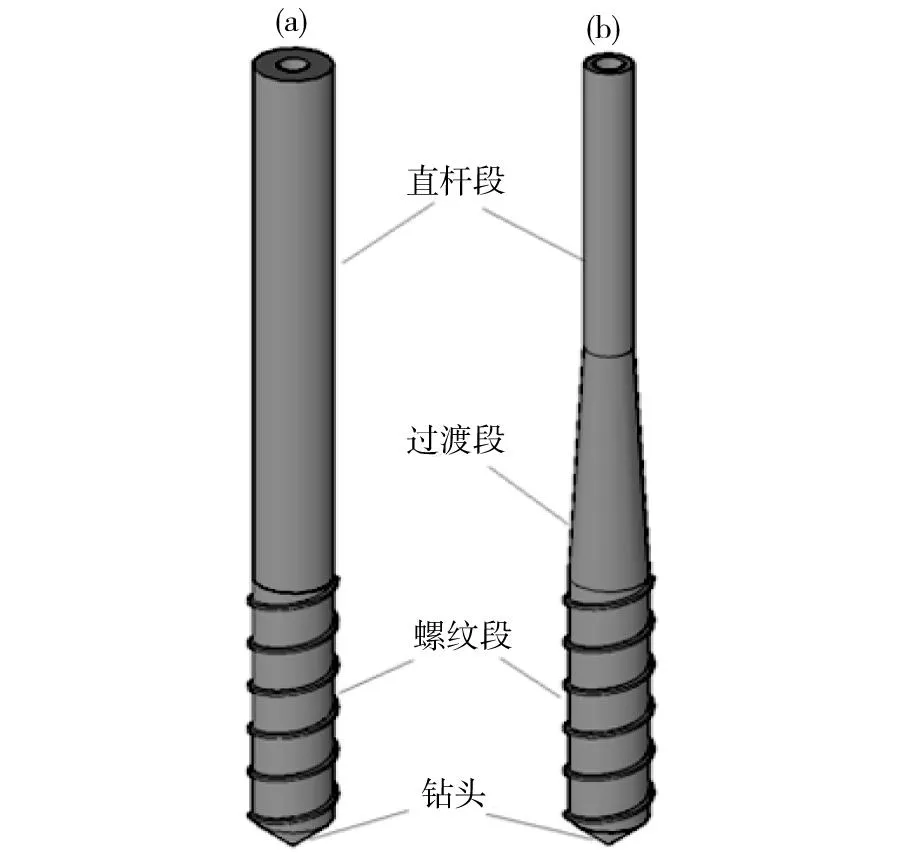

造成螺杆桩机钻进阻力过大的原因有2个方面:一方面是挤土成桩,桩土间压力过大;另一方面由于现有钻具施工过程中,桩土间接触面积过大,如图1(a)所示。据统计,钻具的钻进阻力有过半是由直杆段外壁与桩周土体之间的摩擦产生。针对这一现象,本文对现有钻具进行改进,提出一种直杆段直径小于螺纹段的变径钻具结构,如图1(b)所示。改进后的变径钻具,其直杆段外径明显小于螺纹段,可以有效避免直杆段外壁与桩周土体接触,从而降低钻进阻力,为大直径螺杆桩机的研发提供了基础。

图1 钻具构型对比Fig.1 Comparison of drilling tool configuration

2钻具的结构设计

2.1钻具的受力分析

由于变径钻具的特殊构型,直杆段与过渡段的侧摩阻力可以忽略不计。钻具受力可分为4个部分:1)螺纹段凹、凸螺纹壁上的阻力和阻力矩;2)螺纹段螺齿上下底面上的阻力和阻力矩;3)钻头底面所受的阻力和阻力矩;4)钻具自重以及惯性矩。

2.1.1螺纹段凹、凸螺纹壁上的阻力F1和阻力矩M1

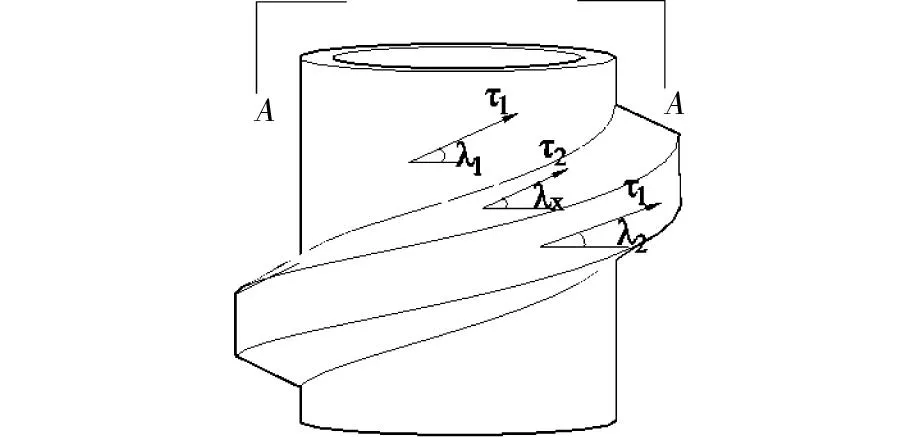

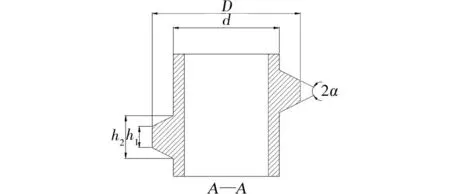

图2 螺纹段受力示意图Fig.2 Force diagram of threaded section

图3 螺纹段外形参数Fig.3 Configuration parameters of threaded section

第i层土中任意深度z的压力:

(1)

挤土桩的径向挤压应力[11]:

(2)

其中S为土壤的抗剪强度。

S=ci+σ0iztanφi

(3)

螺纹段外壁任意点的摩阻力:

τ1=fiσiz

(4)

任意深度的凹螺纹上所受摩阻力:

(5)

任意深度的凸螺纹上所受摩阻力:

(6)

由公式(4)~(6)可得:

(7)

(8)

式中:μi,Ei,ci和φi分别为第i层土的泊松比、变形模量、黏聚力以及内摩擦角;fi为钻具与土层之间的摩擦系数,黏性土取1/3tanφ,砂性土取(1/4~1/5)tanφ[12];Hi为第i层土的厚度;l1,l2和l3为直杆段长、过渡段长和螺纹段长;p,d,D,h1和h2分别为钻具螺纹段的导程、内径、外径、齿顶厚以及齿根厚;m和n分别为螺纹段上下端所处土层序号。

2.1.2螺纹段螺齿上下底面上的阻力F2和阻力矩M2

螺齿上下底面任意点的摩阻力:

τ2=fiσizsinα

(9)

螺齿上下底面上任意深度的摩阻力:

dFz=(D-d)fiσizdz

(10)

螺齿上下底面上任意深度的阻力矩:

(11)

由公式(9)~(11)可得:

(12)

(13)

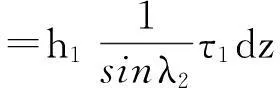

式中:α为螺纹牙侧角;

2.1.3钻头底面所受的阻力F3和阻力矩M3

图4 钻头底面受力示意图Fig.4 Force diagram of drilling bit bottom

(14)

(15)

式中:θ为钻头圆锥半角,θ=60°;λd为钻头任意直径处螺旋升角;ρ为锥面上任意点到锥顶的距离。

2.1.4钻具自重F4以及惯性矩M4

(16)

(17)

式中:ρ0为钻具材料的密度;δ为钻具壁厚,δ≥20 mm[10];l为钻具总长,l=l1+l2+l3。

综上所述,为使桩机符合螺杆桩的施工要求,卷扬机需要提供的最大提拔力F和动力头需要输出的最大扭矩M可表示如下:

F=F1+F2+F3-F4

(18)

M=M1+M2+M3+M4

(19)

2.2工况设定

如图5所示,螺杆桩由上部的直杆段和下部的螺纹段构成,本文中设定桩体螺纹段长度占整桩长度的2/3[13]。

图5 螺杆桩施工土层概况Fig.5 Construction soil profile of screw pile

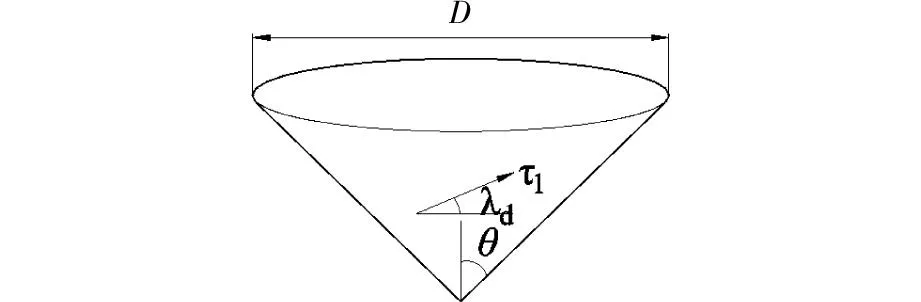

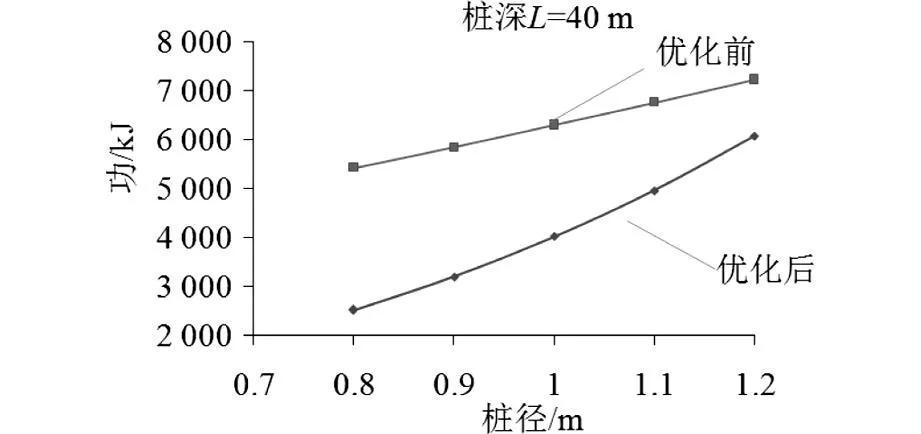

为确保设计钻具的动力和强度足以完成所有工况的施工,通过对螺纹桩适用地质条件以及建筑地基土层概况的统计分析,本文特选定图5所示工况,土层参数如表1所示[14]。

为简化计算,设定图5所示工况各土层厚度相等,即H1=H2=…=H6=H。

表1 土层参数

注:1.表中数据根据《建筑地基计算原理与实例》的附表进行取值;

2.为确保设计钻具的动力和强度足以完成所有工况的施工,表中数据选用自然条件下的最大值。

2.3钻具的参数优化

2.3.1目标函数

桩机钻具性能的优劣,主要体现所成桩体的承载性能和钻进功率2个方面。一款性能优异的钻具不仅要求所成桩体具有良好的承载性能,同时要求较低的钻进功率。此外,螺纹桩的承载性能主要体现在桩体螺纹段上,所以本文以桩体螺纹段承载力最大化和钻进功率最小化为设计目标。但由于对这二者进行优化设计所涉及的变量具有相关性,不能同时达到最优。为使本文所设计的钻具具有较强的综合性能,这里以钻进功率与桩体螺纹段承载力之间的比值最小化为目标函数。

桩体螺纹段的承载力N表示如下:

N=N1+N2

(20)

N1为螺纹段土体的摩阻力:

(21)

N2为螺纹段土体的剪切阻力:

(22)

其中L为任意深度的土体内螺纹与桩体之间的接触长度。

(23)

此外,由于功率与转速相关,本文不方便量化表示,为简化计算,这里以钻具以最大钻进功率旋转1周所做功代替。

钻具以最大钻进旋转1周所做功为:

W=F·p+M·2π

(24)

因此,对钻具结构参数进行优化设计时的目标函数可表示如下:

(25)

2.3.2约束条件

本次优化过程中,以钻具螺纹段内径d,直杆段外径d1,直杆段内径d0,螺距p,螺齿齿顶厚h1以及齿根厚h2作为设计变量。

1)螺齿的尺寸应符合公式[9]:

40 mm≤h1≤50 mm

(26)

80 mm≤h2≤100 mm

(27)

2)钻具内径应符合公式[15]:

(28)

3)螺齿的宽厚比应满足公式[13]:

(29)

4)为确保足够的承载力,螺纹必须达到其自锁条件,结合表1中桩土之间的摩擦因数,螺纹牙侧角需满足公式:

(30)

5)螺距与桩径应满足公式[2]:

(31)

6)当桩径为800~1 200 mm时,直杆段内径应满足公式:

d0≥150mm

(32)

7)钻具壁厚应满足以下公式[10]:

d1-d0≥40mm

(33)

此外,为确保设计的钻具符合施工要求,需对钻具的强度、刚度和稳定性进行分析。

8)钻具强度校核

由于工程机械通常受不稳定载荷,所以采用第三强度理论进行校核。

钻具最大拉应力:

(34)

钻具最大切应力:

(35)

由公式(34)~(35)可得:

(36)

式中:d0为直杆段内径;σs为钻具屈服强度(钻具材料选取16 Mn,σs=345MPa);nst为钻具安全系数,取2~4[16]。

9)钻具刚度校核

钻具的单位长度内最大扭转角ψ要满足以下公式:

(37)

式中:G为钻具切变模量,G=80GPa;IP为钻具的极惯性矩;[ψ]为单位长度需用扭转角,取0.5°~1°[17]。

10)钻具稳定性校核

为确保钻具的稳定性,应满足以下公式:

(38)

式中:E为钻具的弹性模量,E=210GPa;I为钻具的惯性矩;μ为长度因素,本文可视为一端固定,一端铰接,μ=0.7。

2.3.3优化模型

经整理后,钻具结构参数的优化模型如下:

X=(d d1d0p h1h2)T

2.3.4模型计算与结果分析

在上述模型中代入相应的桩径和桩长,采用MATLAB编程对优化模型进行计算,得到如表2数据。

表2 钻具结构参数优化结果

统计并分析表2中数据可以看出,为使钻具具有较强的成桩性能,其部分参数应满足下述公式:

(39)

根据现有螺杆桩资料,800 mm螺杆桩的基本尺寸如下:d=600 mm,p=440 mm,h1=50 mm,h2=100 mm。

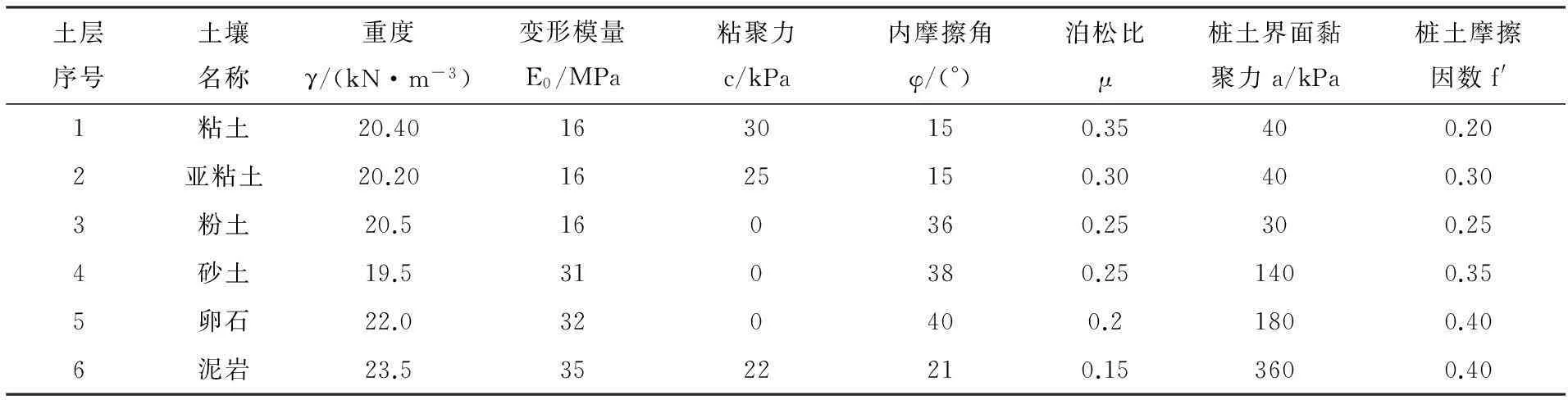

将上述螺纹参数与本文优化后参数分别代入模型进行计算,经过优化后,螺杆桩螺纹段的承载力在现有基础上提高了约25%,如图6所示。

图6 螺纹段承载力随桩深的变化Fig.6 Bearing capacity of threaded section changes with pile depth

依据表2中数据并结合现有设备制造水平,选取钻具的极限工况为:D=1.2 m,L=48 m,因此钻具直杆段的设计尺寸为:d0=0.63m,d1=0.67m。

将上述优化结果代入模型,分别计算钻具变径前后的功率变化,如图7~8所示。从图中可以看出,变径钻具旋转1周所做功有明显减少。采用变径钻具至少能使钻进功率降低16%。

图7 钻具旋转1周所做功随桩深的变化Fig.7 Changes of work of drilling tool screw in a round with pile depth

图8 钻具旋转1周所做功随桩径的变化Fig.8 Changes of work of drilling tool screw in a round with pile diameter

从表2中数据可以看出,直杆段外径为0.67 m时,远小于表中任意螺纹内径。即此时施工0.8~1.2 m任意桩径的螺纹桩,直杆段外壁都不会与桩周土体接触,可以避免破坏桩孔轮廓。

同时,当直杆段设计尺寸为:d0=0.63m,d1=0.67m时,钻具在强度、刚度以及稳定性3个方面完全满足桩径1.2 m以下,深度48 m以下螺杆桩的施工要求。

综上所述:当直杆段外径为0.67 m时,仅通过更换钻具下部的螺纹段和钻头,就可以使桩机满足桩径0.8~1.2 m,桩深24~48 m的任意大直径螺杆桩的施工。

3仿真计算

为验证上文中设计的钻具是否符合实际的施工要求,本文采用有限元分析软件ANSYS建立了相应的实体模型,分析计算钻具的强度和刚度性能。

3.1模型建立

本文设计的是一款变径钻具,直杆段直径较小,抗变形能力较弱,所以这里主要对钻具的直杆段进行仿真计算。并参照钻具达到最大深度时的工况设定相应的力学模型,此时钻具所受的阻力以及阻力矩达到最大,最能体现钻具的强度以及刚度性能。在此工况下,螺纹段被土壤紧密挤压可以看成固定在土壤中,而钻具顶面与动力头之间的相互连接,可以看作铰接。因此在钻具与动力头连接的顶面上施加UX和UZ的方向约束。螺纹段上施加固定约束。

3.2模型参数

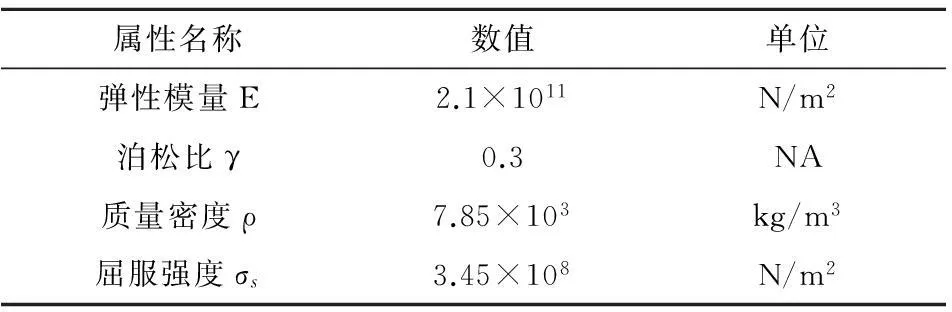

如上文所述,钻具直杆段的参数为:长度43 m,内径630 mm,外径670 mm。钻具上施加的阻力和阻力矩如表3所示,扭矩为858.1 kN·m,卷扬加压力为538.4 kN。钻具所用材料为16 Mn,材料属性如表4所示。

表4 16Mn材料属性表

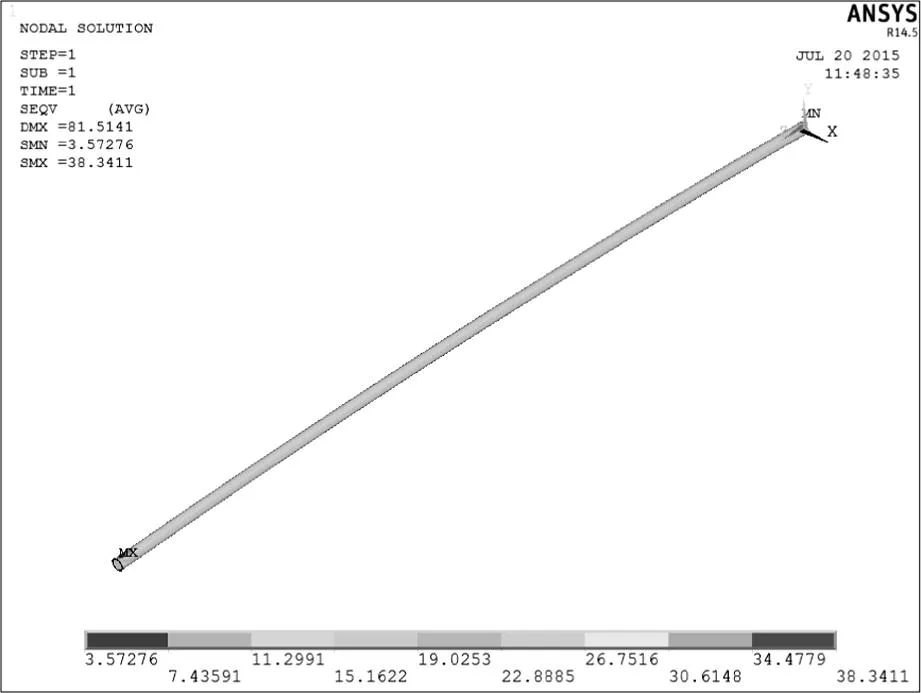

3.3模型求解

依据直杆段参数,采用ANSYS软件建立实体模型,划分实体单元网格。然后输入材料的属性参数和约束条件,计算得出钻具的应力云图和位移云图,如图9~10所示。

图9 钻具的应力云图Fig.9 Stress nephogram of drilling tool

图10 钻具的位移云图Fig.10 Displacement nephogram of drilling tool

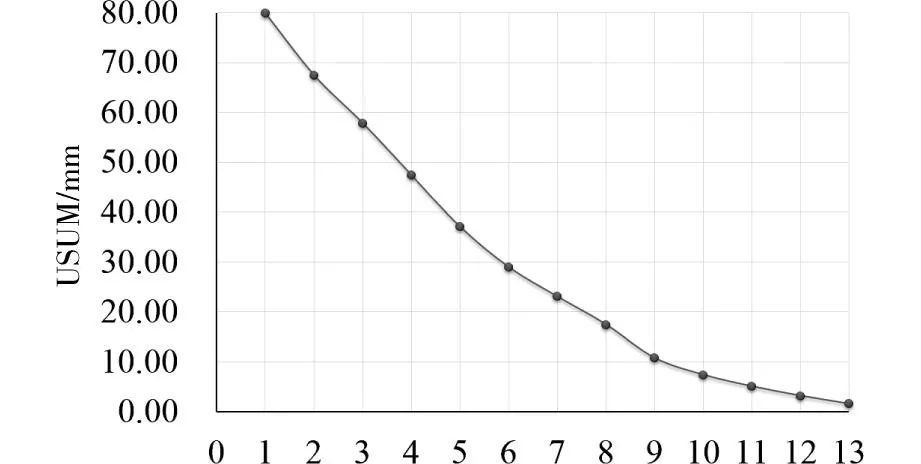

通过图9可以看出,钻具上的最大应力为38.34 MPa,远小于钻具材料的屈服强度。通过图10可以看出,钻具的最大位移为81.51 mm。为更清晰地了解钻具直杆段各个部位的位移大小,从钻具顶部开始向钻具底部进行位移探测并绘制曲线如图11所示。从图11中的位移探测云图可以看出钻具的变形从底部向顶部逐渐扩大,顶端变形最大。通过比较可以得到,钻具的最大变形依旧小于钻具直杆段外壁与桩周土体之间的距离,所以在钻进过程中钻具直杆段外壁不会与桩周土体接触,从而破坏桩孔轮廓。

图11 位移探测云图Fig.11 Nephogram of displacement detection

综上所述,本文设计的钻具无论从强度条件上还是刚度条件上都符合实际的施工要求,具有良好的成桩性能,是一款合格的大直径螺杆桩机钻具。

4结论

1)以钻具的钻进功率与抗体螺蚊段承载力之间的比值最小化为目标,在满足螺杆桩承载可靠的前提下优化钻具螺纹参数,使桩体螺纹段的极限承载力提升约25%;

2)以钻具的钻进功率与抗体螺纹段承载力之间的比值最小化为目标,在满足钻具强度、刚度以及可靠性的前提下优化钻具直杆参数,使得钻具的钻进功率至少降低16%。说明变径钻具的构造外型可以有效的降低钻进阻力,减少桩机的动力需求;

3)钻具变径的构型理念,可以扩展桩机的成桩范围。当直杆段外径为0.67 m时,仅通过更换钻具下部的螺纹段和钻头,就可以使桩机完成桩径0.8~1.2 m,桩深24~48 m的任意大直径螺杆桩的施工,使“一机多桩”成为可能。

参考文献:

[1] Webb D L. The behaviour of bored piles in weathered diabase[J]. Geotechnique,1976,26(1):63-72.

[2] 方崇,张信贵,彭桂皎.对新型螺杆灌注桩的受力特征与破坏性状的探讨[J].岩土工程技术,2006,20(6):316-319.

FANG Chong,ZHANG Xingui,PENG Guijiao. Discussion on the bearing force characteristic and the failure behavior of a new kind half-screwed filling pile[J]. Geotechnical Engineering Technology,2006,20(6):316-319.

[3] 孟振,陈锦剑,王建华,等.砂土中螺纹桩承载特性的模型试验研究[J].岩土力学,2012(增1):141-145.

MENG Zhen,CHEN Jinjian,WANG Jianhua, et al. Study of model test on bearing capacity of screw piles in sand[J].Rock and Soil Mechanics,2012(Suppl 1):141-145.

[4] Watanabe N, Hazarika H, Okuno M, et al. Bearing capacity characteristics of grouted screw piles[C]// 13th International Conference of the International Association of Computer Methods and Advances in Geomechanics, 2011:916-922.

[5] Randolph M F, Wroth C P. Analysis of deformation of vertically loaded piles[J]. Journal of the Geotechnical Engineering Division, 1978,104(12):1465-1488.

[6] Lobo-Guerrero S,Vallejo L E. Influence of pile shape and pile interaction on the crushable behavior of granular materials around driven piles: DEM analyses[J]. Granular Matter,2007,9(3-4): 241-250.

[7] 赵明华,李微哲,单远铭.DX桩抗拔承载机理及设计计算方法研究[J].岩土力学,2006,27(2):199-203.

ZHAO Minghua,LI Weizhe,SHAN Yuanming. Study on uplift mechanism and calculation of DX pile[J].Rock and Soil Mechanics,2006,27(2):199-203.

[8] Zhou H,Chen Z. Analysis of effect of different construction methods of piles on the end effect on skin friction of piles[J]. Frontiers of Architecture and Civil Engineering in China, 2007,1(4):458-463.

[9] DBJ46-026—2013,螺杆灌注桩技术规程[S].

DBJ46-026—2013,Technical code for construction of half-screw pile[S].

[10] 闭历平,方崇,张信贵.新型螺杆灌注桩的施工工艺与质量控制措施[J].西部探矿工程,2006,18(12):15-16.

BI Liping,FANG Chong,ZHANG Xingui. Construction technology and quality control measures of new type screw pile[J].West-China Exploration Engineering,2006,18(12):15-16.

[11] 陶长生,廖少明.软土地基中沉桩挤土应力场计算公式的修正[J].地下空间与工程学报,2006,2(4):587-590.

TAO Changsheng,LIAO Shaoming. Modification to calculation formula of stress field induced by pile driven in soft ground [J].Underground Space And Engineering,2006,2(4):587-590.

[12] 王洪新.土压平衡盾构刀盘扭矩计算及其与盾构施工参数关系研究[J].土木工程学报,2009,42(9):109-113.

WANG Hongxin. Calculation of cutterhead torque for EPB shield and the relationship between cutterhead torque and shield driving parameters[J]. China Civil Engineering Journal,2009,42(9):109-113.

[13] 徐学燕,于琳琳,刘复孝.滚压成型灌注螺纹桩承载性能研究[J].土木建筑与环境工程,2011,33(3):19-24.

XU Xueyan, YU Linlin, LIU Fuxiao. Bearing capacity behavior of roll forming filling screw pile[J]. Civil Architectural and Environmental Engineering,2011,33(3):19-24.

[14] 顾慰慈.建筑地基计算原理与实例[M].北京:机械工业出版社,2009:578-593.

GU Weici. Calculation principle and examples of building foundation[M].Beijing: Machinery Industry Press,2009:578-593.

[15] 吴敏,戚茂平,李波扬.螺纹钻杆[P].中国专利:CN2481841,2002-03-13.

WU Min,QI Maoping,LI Boyang. Screw drill[P].China Patent: CN2481841,2002-03-13.

[16] 王永龙,孙玉宁,翟新献,等.松软突出煤层新型钻进技术研究[J]. 采矿与安全工程学报,2012,29(2):289-294.

WANG Yonglong, SHUN Yuning, QU Xinxian,et al. Study on new drilling technology in soft and outburst seam[J].Mining and Safety Engineering, 2012, 29(2):289-294.

[17] 刘庆谭.材料力学教程[M].北京:机械工业出版社,2006:22-23.

LIU Qingtan. Material mechanics course[M]. Beijing: Machinery Industry Press,2006:22-23.

(编辑阳丽霞)

Structure design of the variable diameter drilling tool of large diameter screw pile machine

YING Lijun1,2,CHEN Hua1,LIU Haihong1

(1.School of Traffic &Transportation,Central South University,Changsha 410075,China;2.National Engineering Laboratory for High Speed Railway Construction, Central South University, Changsha 410075, China)

Abstract:To reduce the drilling resistance of the screw pile driver and implement the constructionof large diameter screw pile, this paper puts forward a kind of drill tool structure of which the straight rod section diameter is less than the threaded section. Through the force analysis of pile body and drilling tools, the optimization model were built, taking the ratio of the drilling tool power to the pile body bear capacity to the minimum as objective function. After using the MATLAB and ANSYS software for model simulation, a large diameter drilling tool of which diameter could varies and function meets the requirements of the construction was designed. Results show that: the variable diameter drilling tool designed in this paper make not only the bearing capacity of pile thread section increase by 25% but also the drilling power decreaseby more than 16%. In addition, the structure of the variable diameter drilling tools can also extend the range of pile forming and made it possible to be the "multipurpose machines".

Key words:screw pile driver;drilling tool;structure;variable diameter

中图分类号:TU6

文献标志码:A

文章编号:1672-7029(2016)03-0544-08

通讯作者:应立军(1964-),男,浙江东阳人,副教授,博士,从事铁路工程机械养路机械研究;E-mail:csycylj@163.com

基金项目:国家自然科学基金面上项目(71273283)

收稿日期:2015-09-07