MEMS悬浮结构深反应离子刻蚀保护方法对比研究

2016-04-22何凯旋段宝明宋东方郭群英

何凯旋,黄 斌,段宝明,宋东方,郭群英

(华东光电集成器件研究所,安徽蚌埠233042)

MEMS悬浮结构深反应离子刻蚀保护方法对比研究

何凯旋*,黄斌,段宝明,宋东方,郭群英

(华东光电集成器件研究所,安徽蚌埠233042)

摘要:分别对基于硅玻键合与硅硅键合的MEMS加工工艺中悬浮结构深反应离子刻蚀保护方法进行对比研究,获得最佳结构刻蚀保护方法。基于硅玻键合工艺的最佳刻蚀保护方法:在结构层背面溅射金属作为保护层;基于硅硅键合工艺的最佳刻蚀保护方法:将结构刻通区域衬底硅暴露及结构层背面制作图形化的SiO2保护层相结合的方式保护。结构保护后,经长时间过刻蚀,结构依然完整无损。

关键词:MEMS;硅玻键合;硅硅键合;深反应离子刻蚀;保护方法

随着科学研究的不断发展及制造工具的不断进步,以尺寸小、功耗低、批量化生产为特征的微机电系统MEMS(Micro Electro-Mechanical Systems)已成为人们关注的焦点。MEMS器件在消费电子、汽车电子、航空航天、生物医学、信息技术等领域已有广泛应用,在世界范围内,其市场销售量呈指数增长,成为新的经济增长点。

工艺加工技术是MEMS技术研究的重点之一,MEMS加工工艺是在半导体集成电路工艺基础上发展起来的,发展至今已形成以体硅加工工艺与表面牺牲层加工工艺为代表的典型加工手段,体硅工艺便于形成大质量块及侧壁电容,比牺牲层工艺有明显优势[1]。体硅工艺主要依赖于深反应离子刻蚀DRIE(Deep Reactive Ion Etching)技术[2],DRIE技术具有速度快、高深宽比、高垂直度等优势,在MEMS工业中获得越来越多的应用[3],对MEMS体硅工艺的发展起到关键性作用。

目前DRIE技术已相对成熟,可以实现深宽比≥20∶1、侧壁垂直度优于90°±0.5°的批量化生产,但悬浮结构刻蚀过程中往往会出现结构背面损伤现象,结构损伤导致MEMS敏感结构尺寸偏离设计值,对MEMS器件性能产生严重影响。为了减小悬浮结构刻蚀损失,Matsuura等人[4]与Yoshida等人[5]分别通过在玻璃衬底表面制作金属层及ITO膜的方法避免电荷积累,减小刻蚀损伤;阮勇等人[6]通过在硅的侧壁PECVD沉积SiO2,在硅的底部热氧化形成SiO2的方法提高深反应离子刻蚀的完整性;冷悦等人[2]及Ki Hoon Kim等人[7]通过在玻璃衬底上制作图形化金属实现了结构无侧蚀深反应离子刻蚀;Said Emre Apler等人[8]、Zhong Weiwei等人[9]通过在结构层底部设置金属层的方法提高结构刻蚀的完整性。

本文分别对基于硅玻键合SOG(Silicon On Glass)与硅硅键合SDB(Silicon Direct Bonding)的MEMS加工工艺中悬浮结构高深宽比DRIE保护方法进行了对比研究,获得了针对不同工艺的最佳刻蚀保护方法。

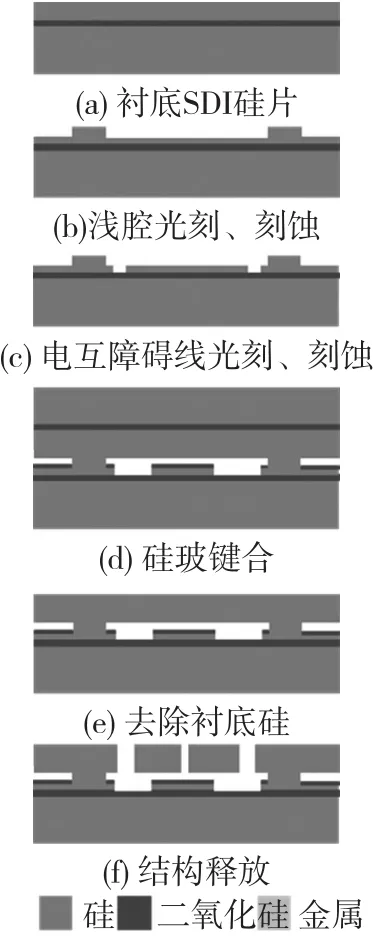

1 典型MEMS工艺流程及DRIE损伤原理

一般MEMS器件均包含悬浮可动结构,悬浮可动结构的加工往往需要将键合技术与DRIE技术相结合,利用键合技术实现可动结构的机械支撑与电学互联,利用DRIE技术实现可动结构的刻蚀释放,形成所需机械结构。通常MEMS体硅工艺分别基于SOG技术[10-11]与SDB技术,图1为基于SOG技术的典型MEMS工艺流程,图2为基于SDB技术的典型MEMS工艺流程。

由于DRIE工艺本身存在lag效应(不同刻蚀线宽,刻蚀速率不同),使得高深宽比刻蚀工艺无法保证不同尺寸线条同时刻通,因此悬浮结构刻蚀时均需一定时间的过刻蚀,以保证所有结构刻通。过刻蚀过程中,首先刻通的区域,刻蚀离子穿过悬浮结构层轰击到衬底晶圆。对于SOG工艺,刻通后,刻蚀离子直接轰击玻璃衬底,由于玻璃衬底不导电,刻蚀离子会在玻璃衬底表面积聚,能使该处电势增加几十伏[12],导致刻蚀离子运动方向发生变化,损伤悬浮结构层底部,如图3所示。对于SDB工艺,衬底硅表面的电极结构往往需要有SiO2作为保护,因此,悬浮结构刻通后刻蚀离子同样轰击SiO2表面,也会导致图3所示损伤。

图1 基于SOG技术的MEMS工艺流程

图2 基于SDB技术的MEMS工艺流程

图3 lag效应导致刻蚀损伤原理图

2 刻蚀保护实验

分别对基于SOG工艺、SDB工艺的悬浮结构高深宽比刻蚀保护方法进行实验研究。利用英国STS公司的ICP深槽刻蚀机实现结构刻蚀释放。

2.1基于SOG工艺的刻蚀保护实验

分别采用方法Ⅰ与方法Ⅱ对基于SOG工艺的结构进行刻蚀保护:图4为方法Ⅰ结构示意图,其特点在于硅玻键合前,在玻璃衬底表面溅射Al作为保护层,Al层厚度0.5 μm。

图5 方法Ⅱ结构保护示意图

图5为方法Ⅱ结构示意图,此方法特点在于硅玻键合前,在悬浮结构层背面溅射Al作为保护层,Al层厚度0.5 μm。所用玻璃衬底为Pyrex7740玻璃,厚度500 μm;器件结构硅片采用P<100>型低阻硅,电阻率0.005 Ω·cm~0.025 Ω·cm,器件结构厚度80 μm。刻蚀结构最小线宽4 μm,刻蚀深宽比20∶1,过刻蚀15 min。

图5 方法Ⅱ结构保护示意图

2.2基于SDB工艺的刻蚀保护实验

如图6所示,对于硅衬底表面没有电极结构的区域,通过将悬浮结构刻通区域底部硅衬底表面SiO2去除,暴露衬底硅的方式避免结构刻蚀损伤。对于硅衬底表面有电极结构而不能被刻蚀的区域,在悬浮结构层底部制作特定的介质保护图形,由于SDB工艺需经历1 100℃的高温过程,因此保护层不能再用金属,这里采用SiO2作为保护层,将刻通区域SiO2腐蚀掉,保留需保护区域的SiO2层。

在刻蚀保护实验中,悬臂梁结构底部SiO2去除,通过暴露衬底硅的方式进行刻蚀保护,梳齿底部存在电极结构,采用图形化的SiO2作为保护层。衬底采用SOI硅片,电极层硅厚度10 μm,埋氧层2 μm,衬底层400 μm;器件结构层为P<100>型低阻硅,厚度60 μm,电阻率0.005 Ω·cm~0.025 Ω·cm;采用热氧化方式制备SiO2保护层,厚度0.3 μm。刻蚀结构最小线宽3 μm,刻蚀深宽比20∶1,过刻蚀12 min。

图6 基于硅硅键合工艺的刻蚀保护方法示意图

3 结果讨论

3.1基于SOG工艺的刻蚀保护实验结果讨论

图7为SOG工艺没有任何保护措施情况下的结构背面刻蚀结果,从图7(a)可以看出,悬浮结构背面已被反溅离子刻蚀成黑色,表明结构背面损伤极其严重。刻蚀离子在玻璃衬底积聚产生的电场改变刻蚀离子运动方向,导致结构背面产生反溅刻蚀,形成“细草状结构”,如图7(b),随过刻蚀时间的增加,“细草结构”高度可达几微米到十几微米,影响器件结构完整性,对器件性能产生严重不良影响。

图7 SOG工艺无保护措施下结构背面刻蚀效果

图8给出了方法Ⅰ、方法Ⅱ刻蚀释放后悬浮结构背面情况。如图8(a),刻蚀结构底部有轻微损伤,但与图7没有任何保护措施下的刻蚀损伤相比有明显改善。方法Ⅰ中,玻璃衬底表面金属层起导电作用,刻蚀离子轰击到金属层后电荷能够很快导走,避免电荷的积聚影响电场分布,从而保证绝大部分刻蚀离子沿垂直方向轰击到金属层表面,避免结构背面产生严重损伤。然而,如图9所示,金属层表面有一定粗糙度,并且刻蚀离子也不能保证全部沿垂直方向运动,因此,极少部分刻蚀离子在与金属层发生物理碰撞时会产生侧向反弹,造成结构背面的轻微损伤,图9中①为非垂直方向运动的刻蚀离子,②为垂直方向运动不会造成刻蚀损伤的离子,③为由金属层表面粗糙度导致方向改变的刻蚀离子。在方法Ⅱ中,由于结构背面完全被金属层覆盖,因此不会出现图8(a)所示的底部损伤,如图8(b)所示,方法Ⅱ能够完全避免结构背面损伤,保证结构完整性。

图8 结构刻蚀后背面形貌

图9 方法Ⅰ结构背部轻微损伤原理示意图

图10为方法Ⅰ、方法Ⅱ刻蚀后结构正面情况。如图10(a)所示,对于方法Ⅰ,结构刻蚀后,固定结构区域没有出现异常,结构完整,但可动结构区域出现严重损伤。这是由于结构刻通后,可动结构散热变慢温度升高,可动结构光刻胶抗刻蚀性降低,导致光刻胶不能很好地实现刻蚀掩模作用,从而造成结构严重损伤;而固定结构直接与衬底相连,结构刻通后并不影响固定结构的热量传导,从而固定结构表面没有出现刻蚀损伤。如图10(b)所示,方法Ⅱ没有出现表面结构损伤,这是由于结构底部存在金属层,结构刻通后,热量仍可以通过金属层传导至衬底结构,从而能够保证光刻胶抗刻蚀性[8]。

图10 结构刻蚀后正面形貌

通过上述方法Ⅰ、方法Ⅱ刻蚀结果对比可以得出,方法Ⅱ在保护效果上有明显优势,不仅能够很好地保护结构层背面,防止结构背面损伤,且结构背面金属层的导热作用能够提高光刻胶的抗刻蚀性,避免结构正面损伤。

3.2基于SDB工艺的刻蚀保护实验结果讨论

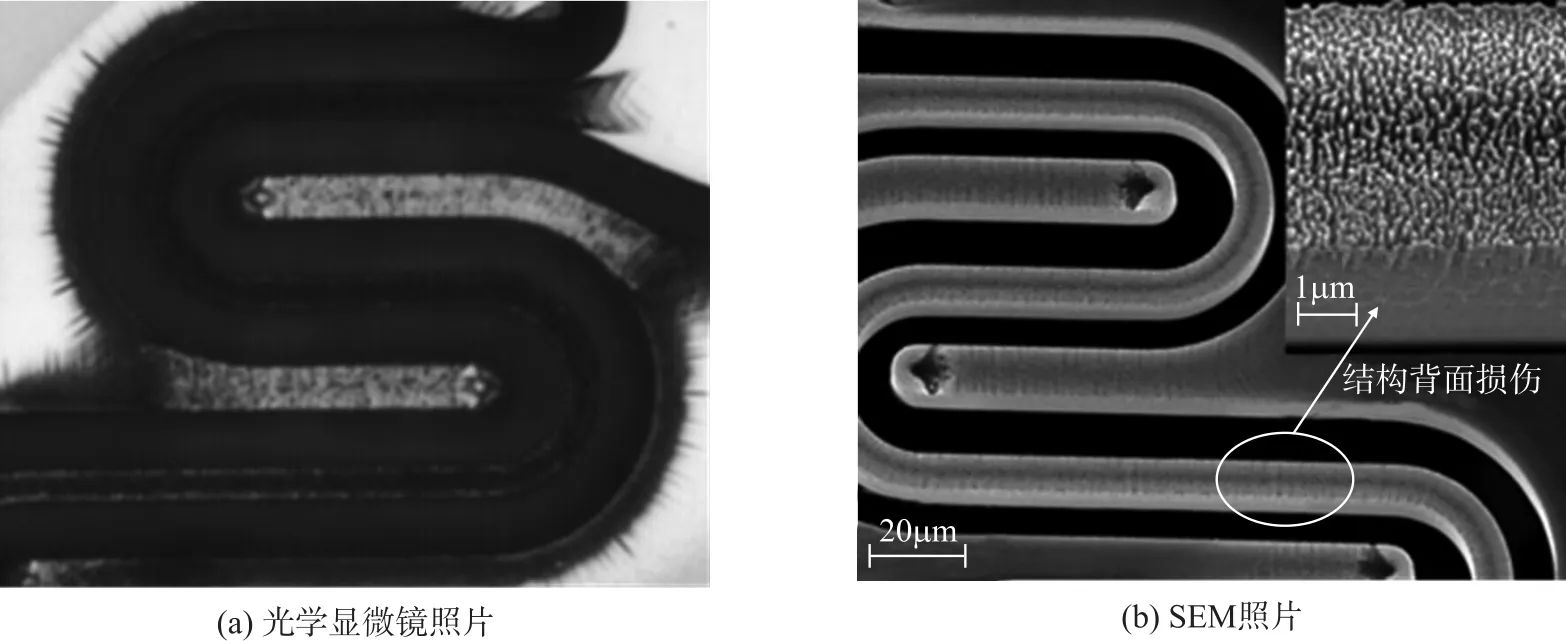

图11为SDB工艺中没有任何保护措施下悬浮结构背面刻蚀结果。结构刻蚀后,背面出现严重损伤,如图11(a)光学显微镜照片所示,表面已呈黑色,如图11(b)SEM照片所示,悬浮结构背面已刻蚀成蜂窝状结构。这些损伤直接影响材料刚度及结构的完整性,影响器件性能与可靠性。

采取结构刻蚀保护措施后,由于悬臂梁结构底部衬底硅表面SiO2已去除,结构刻通后,刻蚀离子继续刻蚀暴露的衬底硅,不会对结构层产生反溅刻蚀损伤,如图12(a)所示,采取此种保护措施后,梁结构背面完好,完全没有刻蚀损伤。梳齿结构采用图形化的SiO2进行保护,如图12(b)所示,此方法能够保证梳齿结构的完整性,避免背面损伤。图13给出了图形化的SiO2保护原理,刻通区域的SiO2刻蚀掉,只在需要保护的区域保留SiO2图形,这样一来,结构刻通后,大部分刻蚀离子可以释放到悬浮结构层底部,能够避免悬浮结构层与SiO2保护层接触区域发生footing损伤,同时悬浮结构层底部完全由SiO2图形覆盖,SiO2较高的刻蚀选择比能够避免结构损伤,提高器件的完整性。

图11 SDB工艺无保护措施下悬浮结构背面刻蚀结果

图12 背面保护效果

图13 图形化SiO2刻蚀保护原理

4 结论

分别对基于SOG工艺与SDB工艺的悬浮结构高深宽比DRIE保护方法进行对比研究,获得最佳刻蚀保护方法:对于SOG工艺采用悬浮结构背面溅射金属层的方式保护;针对SDB工艺,对于硅衬底表面没有电极结构的区域,将硅衬底表面SiO2去除,悬浮结构刻通后刻蚀离子直接轰击衬底硅,能有效避免结构层损伤,对于硅衬底表面有电极结构,硅衬底不能被刻蚀的区域,在悬浮结构层背面制作图形化的SiO2进行保护。采用上述方法进行悬浮结构刻蚀保护,提高了器件加工的完整性,使器件加工尺寸与设计尺寸更加相符,对提高器件性能有极大帮助。

参考文献:

[1]王成伟,闫桂珍,朱泳.ICP硅深槽刻蚀中的线宽控制问题研究[J].微纳电子技术,2003(Z1):104-107.

[2]冷悦,焦继伟,张颖,等.微机械陀螺DRIE刻蚀过程中的局域掩膜效应[J].传感技术学报,2010,23(8):1070-1074.

[3]刘欢,周震,刘惠兰,等.ICP刻蚀硅形貌控制研究[J].传感技术学报,2011,24(2):200-203.

[4]Matsuura T,Chabloz M,Jiao J,et al.A Method to Evade Silicon Backside Damage in Deep Reactive Ion Etching for Anodically Bonded Galss- Silicon Structures[J].Sensors and Actuators A:Physical,2001,89(1-2):71-75.

[5]Yoshida Y,Kumagai M,Tsutsumi K.Study of Silicon Backside Damage in Deep Reactive Ion Etching for Bonded Silicon-Glass Structures[J].Microsystem Technologies,2003(9):167-170.

[6]阮勇,叶双莉,张大成,等.一种控制硅深刻蚀损伤方法的研究[J].微纳电子技术,2007(7/8):37-39.

[7]Kim K H,Kim S C,Park K Y,et al.DRIE Fabrication of Notch-Free Silicon Structures Using a Novel Silicon-on-Patterned Metal and Glass Wafer[J].Journal of Micromechanics and Microengi⁃neering,2011,21133(4):45018-45023.

[8]Alper S E,Temiz Y,Akin T.A Compact Angular Rate Sensor Sys⁃tem Using a Fully Decoupled Silicon-on-Glass MEMS Gyroscope [J].Journal of Microelectromechanical Systems,2008,17(6):1418-1429.

[9]Zhong W W,Han G W,Si C W,et al.Fabrication and Character⁃ization of an SOI MEMS Gyroscope[J].Journal of Semiconduc⁃tors,2013,34(6):58-62.

[10]刘妤,温志渝,陈李,等.硅微电容式二维加速度传感器的加工与测试[J].传感技术学报,2012,25(4):444-447.

[11]樊尚春,孙苗苗,李成.一种基于谐振音叉的新型差动式硅微加速度计设计与分析[J].传感技术学报,2012,25(1):20-24.

[12]Kinoshita T,Hane M,McVittie J P.Notching as an Example of Charging in Uniform High Density Plasma[J].Journal of Vacuum Science and technology B,1996,14(1):560-565.

何凯旋(1986-),男,工程师,硕士研究生学历,现从事MEMS器件及工艺技术研究,hekxsr@163.com。

Comparison Research on the Protection Methods for MEMS Suspended Structure Deep Reactive Ion Etching

HE Kaixuan*,HUANG Bin,DUAN Baoming,SONG Dongfang,GUO Qunying

(East China Institute of Photo-Electron IC,Bengbu Anhui 233042,China)

Abstract:The protection methods for MEMS suspended structure deep reactive ion etching based on silicon-glass bonding and silicon direct bonding are studied in comparison experiments.The best protection method for process based on silicon-glass bonding is to sputter a metal layer on the backside of the structure.For the process based on silicon direct bonding,the best method is to combine the following two methods of exposing the silicon substrate un⁃der the etching through area and using graphed silicon oxide as protection layer.The structure is still excellent after long time overetch by the protection process.

Key words:MEMS;Silicon-Glass bonding;Silicon direct bonding;deep reactive ion etching;protection methods

doi:EEACC:723010.3969/j.issn.1004-1699.2016.02.009

收稿日期:2015-08-26修改日期:2015-10-16

中图分类号:TP393

文献标识码:A

文章编号:1004-1699(2016)02-0202-06