橡胶粉掺量对高模量沥青及其混合料性能的影响

2016-04-21肖世品

周 斌, 肖世品

(1.西安铁路职业技术学院, 陕西 西安 710600; 2.衢州市柯城公路管理局, 浙江 衢州 324000)

橡胶粉掺量对高模量沥青及其混合料性能的影响

周斌1, 肖世品2

(1.西安铁路职业技术学院, 陕西 西安710600;2.衢州市柯城公路管理局, 浙江 衢州324000)

[摘要]为改善高模量沥青混合料的综合路用性能和抗疲劳耐久性,通过BBR试验、MMLS3加速加载试验、低温弯曲试验、小梁弯曲疲劳试验分析了4%~12%橡胶粉掺量对高模量沥青及其混合料技术性能的影响。试验结果表明:橡胶粉掺加超过8%后,高模量沥青的低温分级由-12 ℃降低到-18 ℃;橡胶粉的加入可改善高模量沥青混合料的高温耐久性和低温抗裂性,且掺8%~10%橡胶粉后,高模量沥青混合料疲劳性能显著提高,本文推荐PRM高模量沥青混合料适宜的橡胶粉掺量为8%~10%。

[关键词]路面工程; 高模量沥青混合料; 橡胶粉; 路用性能

高模量沥青混合料(High Modulus Asphalt Concrete,简称HMAC)是指模量高于改性沥青混合料的特种沥青混合料,其通过采用低标号沥青或在混合料拌和过程中掺加高模量剂以达到提高沥青混合料模量的作用[1-4],主要用来解决路面强度不足,沥青混合料高温性能不良造成的车辙等变形类病害,高模量沥青混合料具有:强度高、高温稳定性优良,韧性好等技术优势[5-7]。大量室内试验和工程实践均表明,高模量沥青混合料在低温和荷载作用下会产生裂缝、疲劳破坏,而现有研究多侧重于高模量沥青混合料的适用性以及高低温性能研究[8,9],并没有针对高模量沥青混合料低温和疲劳性能存在的技术缺陷通过复合改性方案改善高模量沥青混合料的综合路用性能[10,11],也没有基于室内试验或试验路铺筑研究高模量沥青混合料的长期使用性能。本文针对高模量沥青混合料的技术缺陷,提出采用橡胶粉与高模量剂复配方案来改善高模量沥青混合料的综合路用性能,以期提供一种改善高模量沥青混合料技术性能的研究方法,为改善橡胶粉改性高模量沥青混合料应用于路面工程提供技术支撑。

1橡胶粉与高模量剂复合改性沥青试验研究

1.1原材料及配比

试验选用SK70#A级道路石油沥青;常用来制作橡胶粉的轮胎品种主要包括子午胎(乘用车轮胎)和斜交胎,应用于沥青混凝土混合料中的橡胶颗粒粒径一般是1~3 mm,若橡胶颗粒粒径过大,由于橡胶颗粒具有较强的弹性,且与沥青及其他粒径的集料粘附性差,在车辆荷载的不断碾压过程中,容易造成橡胶颗粒的松散和脱落,进而出现路面的耐久性差。本文研究所用的橡胶粉为长大华础大货车子午轮胎胶粉40目,其粒径为1~3 mm,表观密度1.17 g/m3,掺量为4%、6%、8%、12%、14%;高模量剂采用由法国路面材料实业公司(PRIDUSTRIE)研发并生产的PRM添加剂,其适用于大交通量道路、重载交通道路、极端气温路段、长大纵坡路段、慢速交通路段等,是目前我国高模量剂市场份额占有最大的一种添加剂,试验时PRM掺量为0.6%。

橡胶粉与高模量剂复合改性沥青制备工艺如下:加热基质沥青到150 ℃左右,加入橡胶粉;搅拌溶胀30 min;加热沥青至170 ℃~180 ℃,启动剪切机,以3000~4000 r/min剪切速率剪切30 min;加入硫磺RPM,继续搅拌3010 min,保证橡胶粉、PRM能完全分散于沥青中进行反应;制成改性沥青之后,对其性能进行试验。

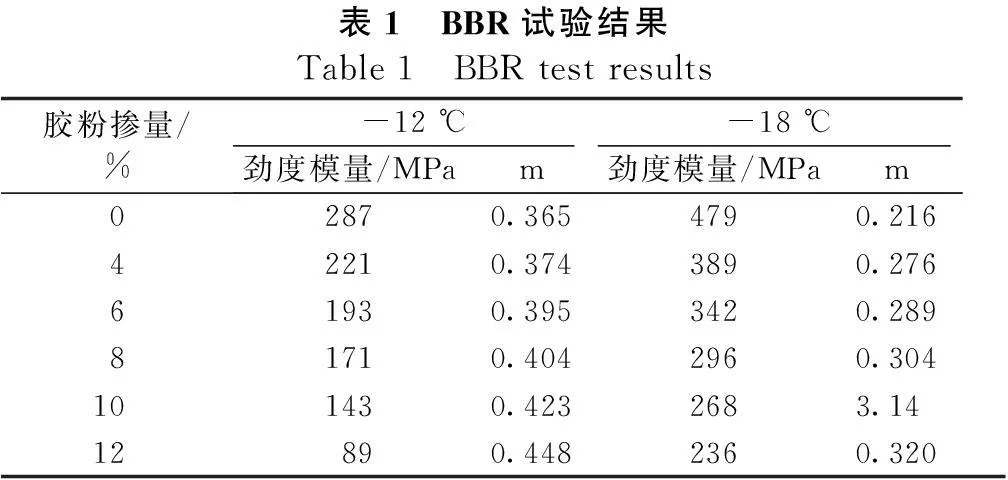

1.2BBR试验

按照SHRP规范要求对PAV后的沥青胶结料进行BBR试验[12,13],对于所测试的5种橡胶粉掺量,BBR试验结果见表1。

表1 BBR试验结果Table1 BBRtestresults胶粉掺量/%-12℃-18℃劲度模量/MPam劲度模量/MPam02870.3654790.21642210.3743890.27661930.3953420.28981710.4042960.304101430.4232683.1412890.4482360.320

由BBR试验结果可知: 在-12 ℃时所有试件均满足m≥0.3,劲度模量≤300 MPa,而在-18 ℃,仅掺加高模量剂的沥青试件不满足规范要求,不仅劲度模量≥300 MPa且m≤0.3,故高模量剂改性沥青的低温分级是-12 ℃。在-18 ℃和-24 ℃时,与高模量剂改性沥青相比,橡胶粉与高模量剂复合改性沥青不仅劲度模量更小,同时劲度变化率m值及变形量更大,因其劲度模量更小,沥青相对更有柔性,且劲度模量变化率m值较大,说明该沥青中的温度应力能更容易更快地释放,表明低温条件下橡胶粉的加入可改善高模量沥青的低温抗裂性能,橡胶粉的掺加可使改性沥青的低温分级降低到-18 ℃。

2混合料配合比设计

2.1确定矿料级配

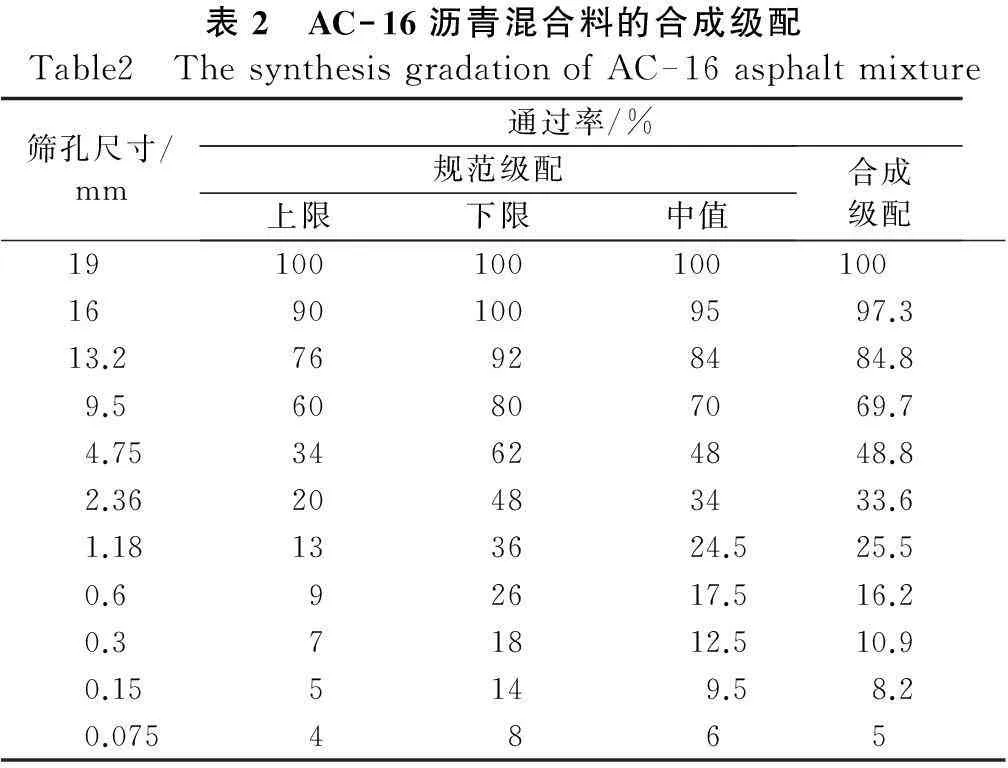

根据《公路沥青路面施工技术规范》(JTG F40—2004)推荐的沥青混凝土混合料的级配范围并参考实体工程中选用的AC-16试验级配,选用的级配曲线走向由下往上穿越级配中值的S型曲线。试验级配见表2。

表2 AC—16沥青混合料的合成级配Table2 ThesynthesisgradationofAC—16asphaltmixture筛孔尺寸/mm通过率/%规范级配上限下限中值合成级配1910010010010016901009597.313.276928484.89.560807069.74.7534624848.82.3620483433.61.18133624.525.50.692617.516.20.371812.510.90.155149.58.20.0754865

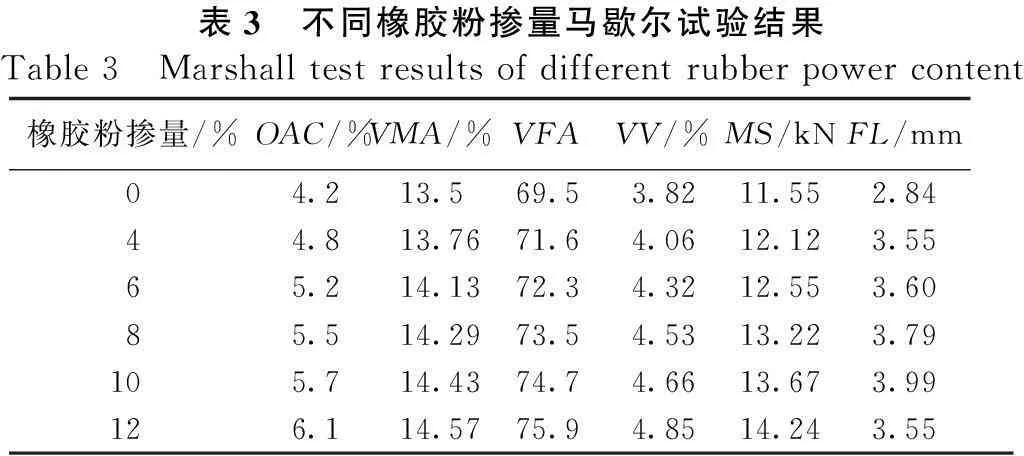

2.2确定最佳沥青用量

按照马歇尔法试验流程确定橡胶粉改性高模量沥青混合料的最佳油石比。橡胶粉掺量为0%、4%、6%、8%、10%、12%,PRM掺量为0.6%。试验中改性剂的掺加方式采用“干法”工艺,先将预定质量橡胶粉、PMR改性剂和集料一起干拌90 s,使其在矿料中分散均匀,然后再加入基质沥青,拌合90 s,最后加入矿粉,拌合90 s,总拌合时间为4.5 min。参照《公路沥青及沥青混合料试验规程》进行试验,以OAC1与OAC2的取平均值确定最佳沥青用量OAC,马歇尔试验结果见表3。

表3 不同橡胶粉掺量马歇尔试验结果Table3 Marshalltestresultsofdifferentrubberpowercontent橡胶粉掺量/%OAC/%VMA/%VFAVV/%MS/kNFL/mm04.213.569.53.8211.552.8444.813.7671.64.0612.123.5565.214.1372.34.3212.553.6085.514.2973.54.5313.223.79105.714.4374.74.6613.673.99126.114.5775.94.8514.243.55

马歇尔试验结果表明,橡胶粉掺量为0%、4%、6%、8%、10%、12%的改性沥青最佳油石比分别为4.2%、4.8%、5.2%、5.5%、5.7%、6.1%,最佳油石比随橡胶粉掺量的增大而增加,橡胶粉改性高模量沥青混合料的空隙率、马歇尔稳定度、流值普遍大于高模量沥青混合料,也随着橡胶粉掺量的提高而增大,这主要与橡胶粉颗粒压实后弹性收缩有关。

3橡胶粉与高模量剂复合改性沥青混合料路用性能研究

3.1高温稳定性

通常采用车辙试验评价沥青混合料的高温稳定性,车辙试验发现高模量沥青混合料的动稳定度(DS)普遍超过了6000次/mm,并不能很好地区分橡胶粉与高模量剂改性沥青混合料的高温抗永久变形能力。基于此,本文采用南非生产的MMLS3小型加速加载设备研究了橡胶粉与高模量剂复合改性沥青混合料在高温条件下的长期使用性能。参考已有研究成果[14],加速加载试验条件如下:

① 试验试件: 加速加载试验前,各试验级配在最佳油石比条件下成型直径152.4 mm,高度95.3 mm的大型马歇尔试件,取马歇尔试件中间8 cm部分按加速加载试模尺寸切割标准试件。

② 试验温度: 60 ℃。

③ 加速加载试验轴载: 0.7 MPa。

④ 加载速率: 6000次/h。

⑤ 加载次数:如图1所示,按照车辙形成的三阶段,本文取蠕变稳定阶段与剪切失稳阶段转折点处的加载次数作为试件破坏次数。

图1 车辙形成的三阶段示意图Figure 1 The Schematic diagram of rut formation three stages

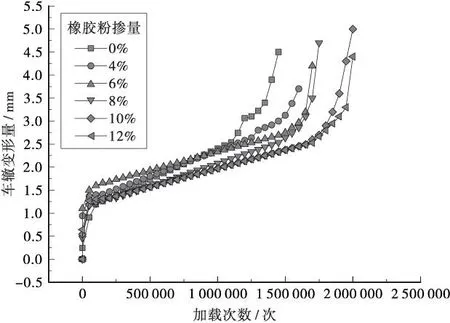

按照预定的试验条件进行加速加载试验,进而可得到不同加载次数下各试件车辙深度随加载次数的变化规律,试验结果见图2。

图2 车辙深度随加载次数的变化规律Figure 2 Rut depth changing with the load times

由图2试验结果可以发现:

① 在加载次数不是很大的阶段(<10万次),车辙深度变化较快,混合料处于压密阶段,车辙变化主要源于压密变形,随着橡胶粉掺量的增加,混合料压密变形增大,这主要是由于掺橡胶粉后复合改性沥青混合料空隙率增大所致;进入蠕变稳定阶段,随着加载次数增加,混合料试件车辙深度均不断增加,但是车辙增长幅度没有初始压密阶段大,此时车辙的发展速率已趋于稳定。

② 比较蠕变稳定阶段车辙变化率(车辙变化率是指,加载每万次的车辙深度变化,单位为mm·万次-1)大小依次是: 0.013448、0.012336、0.011164、0.01075、0.00995、0.00989 mm·万次-1,表明橡胶粉的掺加可以显著改善高模量沥青混合料的高温抗永久变形能力,分析其原因主要是,干法改性工艺橡胶沥青中的橡胶粉颗粒并没有完全裂解,在高温(60 ℃)下仍有一定的弹性,变形恢复能力相对较强,从力学的角度来讲,受压变形的橡胶沥青混合料板试件由于内部产生了一定的反弹应力而变成一个能量较小的预应力试样,这时的橡胶沥青混合料在外力的作用下有较强的抗变形能力。

③ 橡胶粉掺量为 0%、4%、6%、8%、10%、12%共5种高模量沥青混合料,由蠕变稳定阶段进入剪切失稳阶段的临界加载次数依次为110、120、145、155、160万次,故增加橡胶粉掺量可提升高模量沥青混合料的抗疲劳变形能力。

3.2低温抗裂性

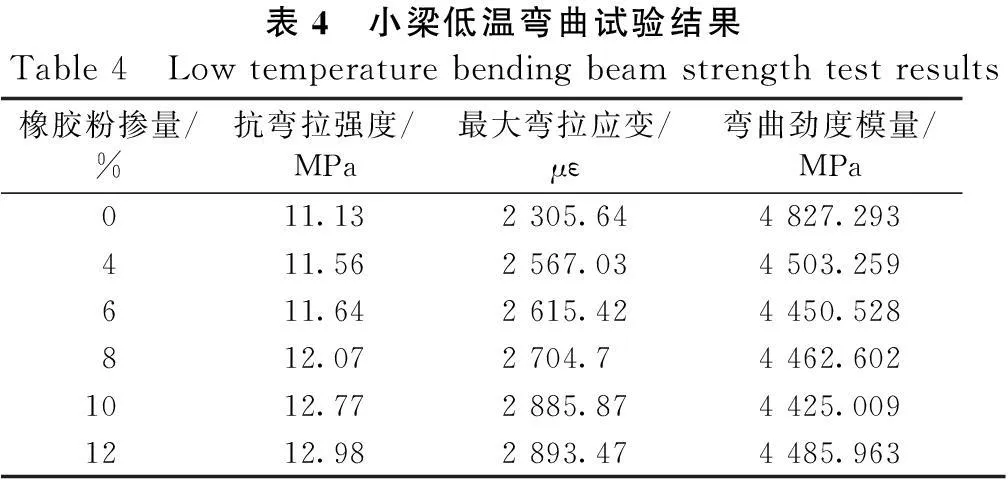

采用小梁三点弯曲试验评价橡胶粉改性高模量沥青混合料的低温抗弯拉强度和变形能力。根据《公路工程沥青及沥青混合料试验规程》(JTG E20—2011)中的要求成型车辙板,切割为30 mm×35 mm×250 mm的小梁试件,试验前将试件放在恒温环境箱中在-10 ℃下保温6 h,试验时采用单点加载方式,支点间距200 mm,加载速率为50 mm/min,记录破坏荷载和破坏应变,以破坏应变指标来评价沥青混合料的低温抗裂性能,试验结果见表4所示。

试验结果表明,2%橡胶粉掺量,复合改性沥青的抗拉强度比普通高模量沥青混合料略高,随着橡胶粉掺量增加,抗弯拉强度和最大弯拉应变均逐渐增大。10%、12%橡胶粉掺量条件下,复合改性沥青混合料的抗弯拉强度比普通高模量沥青混合料大14.7%、16.6%,最大弯拉应变分别增大了25.1%、25.5%,弯曲劲度模量分别减小了8.3%、7.07%。此外,橡胶粉掺量大于8%可以使高模量沥青混合料的最大弯拉应变满足规范大于2600 με的要求,但橡胶粉掺量超过10%后高模量沥青混合料的低温性能增大趋势趋于平稳。掺加橡胶粉高模量沥青混合料低温性能提高的主要原因是:一方面,橡胶粉的加入使得沥青的黏度增大、温度敏感性变低,从而使橡胶沥青混合料的低温变形能力得到提高;另一方面,橡胶沥青混合料的橡胶沥青膜要比基质沥青厚,而且橡胶沥青的松弛性能较好,使得橡胶沥青混合料具有很好的柔韧性,因此掺加橡胶沥青混合料的低温抗裂性能要比普通高模量沥青混合料的好。

表4 小梁低温弯曲试验结果Table4 Lowtemperaturebendingbeamstrengthtestresults橡胶粉掺量/%抗弯拉强度/MPa最大弯拉应变/με弯曲劲度模量/MPa011.132305.644827.293411.562567.034503.259611.642615.424450.528812.072704.74462.6021012.772885.874425.0091212.982893.474485.963

3.3疲劳耐久性

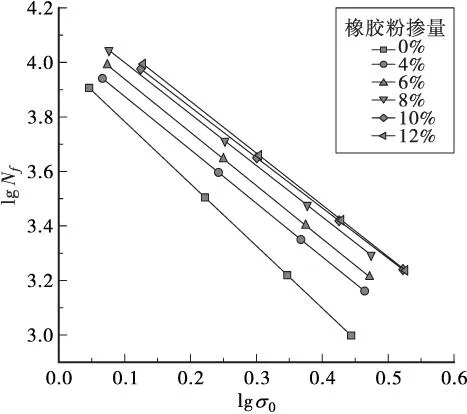

本部分试验采用中点加载简支梁弯曲试验法,加载模式为控制应力方式,控制应力的疲劳试验就是在重复加载过程中,保持应力不变,以试件的疲劳断裂作为疲劳破坏的准则,达到疲劳破坏的荷载作用次数为疲劳寿命。这种加载方式的疲劳寿命如公式: lgNf=lgK-nlgσ0,其中Nf为达到破坏时的重复荷载作用次数,就是疲劳寿命,σ0为初始的弯拉应力(MPa),K和n为试验回归系数[15],按应力控制方式回归出疲劳方程就可得到回归参数K和n。根据《公路工程沥青及沥青混合料试验规程》(JTG E20—2011)中的要求成型车辙板,切割为40 mm×40 mm×250 mm的棱柱体梁型试件,试验前将试件放在恒温环境箱中在15 ℃下保温6 h。为确定疲劳试验中沥青混合料的疲劳应力水平,需先进行小梁弯曲试验,加载速率为50 mm/min,温度为15 ℃。弯曲疲劳试验选用0.2、0.3、0.4、0.5共4个应力比,在MTS材料试验机上采用中点加载方式进行,支点间距200 mm,试验温度15 ℃,加载频率10 Hz,加载波形为连续式正弦波,试验结果见图3。

图3 不同橡胶粉掺量高模量沥青混合料双对数疲劳方程拟合图Figure 3 Different rubber powder content high modulus asphalt fatigue equation fitting double logarithmic diagram

对于橡胶粉掺量为0%、4%、6%、8%、10%、12%的高模量沥青混合料,随着橡胶粉掺量的增加,k值增大,n值先减小,橡胶粉掺量超过10%后n值增大。k增大说明随着橡胶粉掺量增加[16],沥青混合料抗疲劳性能均提高。分析其原因:橡胶粉掺量增加,复合改性高模量沥青的最佳油石比增大,混合料的橡胶沥青膜要比普通高模量沥青混合料厚,而且橡胶沥青的松弛性能较好,使得橡胶沥青混合料具有很好的柔韧性,当沥青混合料受到外界重复荷载时,在矿料与沥青胶浆之间就存在着一个应力缓冲层,沥青胶浆产生较大的弹性变形在沥青混合料能起到了卸荷作用;在一定范围内,随着橡胶粉掺量的增加,疲劳性能会有所增加,但是当橡胶粉掺量超过了10%后,疲劳性能会有所下降,主要原因是,混合料的劲度对其疲劳性能影响很大,橡胶粉掺量增大,高模量沥青混合料的劲度增加,试件在承受一定压力的条件下所产生的应变就小,橡胶粉虽然起着缓冲荷载作用,但过多的橡胶粉导致这部分沥青的粘弹性增大的同时,脆性也增大,当荷载变化时,其受到的影响要比新沥青大,内部的微裂缝也相应的会多一些。故当橡胶粉掺量增加时,就会出现n值也相应先增大后减小的趋势。

4结论

BBR试验结果表明,橡胶粉的添加有助于改善高模量沥青的低温性能,橡胶粉的加入可改善高模量沥青的低温抗裂性能,10%橡胶粉的掺加可以使改性沥青的低温分级由-12 ℃降低到-18 ℃;随着橡胶粉掺量的增加,高模量沥青混合料的马歇尔体积指标空隙率增大,沥青饱和度增大,稳定度增大、流值减小,马歇尔试件各项物理力学指标均满足规范要求;采用MMLS3可较好评价不同橡胶粉掺量条件下高模量沥青混合料的长期使用性能,增大橡胶粉掺量,高模量沥青混合料的高温抗永久变形能力增强,高温条件下的长期使用性能显著提高;橡胶粉的掺加可改善高模量沥青混合料的低温抗裂性和疲劳耐久性,综合考虑橡胶粉掺量对高模量沥青流变性能及其混合料路用性能的影响,本文推荐高模量沥青混合料的适宜橡胶粉掺量为8%~10%。

[参考文献]

[1]杨朋.高模量沥青及其混合料研究[D].广州:华南理工大学,2012.

[2]李树杰.高模量沥青混凝土试验研究[J].内蒙古农业大学学报:自然科学版,2012(2):91-94.

[3]胡玉祥,张肖宁,王绍怀,等.高模量沥青混合料添加剂性能的试验研究[J].石油沥青,2006(6):8-12.

[4]赵锡娟.高模量沥青混凝土材料组成及路用性能研究[D].西安:长安大学,2009.

[5]周庆华,沙爱民,杨琴.高模量沥青混凝土力学性能试验研究[J].郑州大学学报:工学版,2008(3):128-131.

[6]周庆华,沙爱民.高模量沥青混凝土蠕变特性研究[J].郑州大学学报:工学版,2012(4):105-108.

[7]杨朋.高模量沥青及其混合料研究[D].广州:华南理工大学,2012.

[8]潘友强. 国产硬质沥青在浇注式沥青混凝土中的应用研究[D]. 南京:东南大学,2006.

[9]潘国志,尹光,王国强.高模量沥青混凝土技术的应用[J].北方交通,2008(3):34-37.

[10]Abo-Qudais S, Shatnawi I. Prediction of bituminous mixturefatigue life based on accumulatedstrain[J].Construction and Building Materials,2007,21(6):1370-1376.

[11]Odeon H,Caroff G.Asphalt Mix Fatigue Behav-ior: Experimental Structures and Models[R].Wash-ington D.C.:8th International Conference on AsphaltPavement,1997.

[12]刘振玉,张明,邵腊庚. DSR对改性沥青PG分级的影响与分析[J].中外公路,29(6):241-244.

[13]AASHTO 2002,Guide for the Design for the Design of New and Rehabilitated New and Rehabilitated Pavements Pavements[S].

[14]贾倩,赵强,王勇.小型公路路面加速加载试验设备MMLS1/3[J].筑路机械与施工机械化,2009,26(8):78-80.

[15]田小革,吕松涛,郑健龙.沥青混合料的疲劳效应研究[J].公路交通科技,2005,22(10):11-13.

[16]Abo-Qudais S, Shatnawi I. Prediction of bituminous mixturefatigue life based on accumulated strain[J].Construction and Building Materials,2007,21(6):1370-1376.

The Influence of Rubber Powder Content on the Characteristic of High Modulus Asphalt and its Mixture

ZHOU Bin1, XIAO Shipin2

(1.Xi′an Vocational and Technical Institute, Xi′an, Shanxi 710600, China;2.Quzhou Kecheng Highway Administration, Quzhou, Zhejiang 324000, China)

[Abstract]In order to improve the road performance and fatigue durability of high modulus asphalt mixture, various tests including BBR、 MMLS3 accelerated loading test、 low-temperature bending test and fatigue test were carried out for the high modulus asphalt mixture under 4%~12% rubber powder content. The results showed that: the rubber powder mixed with more than 8%, the low temperature grade from -12 ℃ to -18 ℃; The addition of rubber powder can improve the durability of high modulus asphalt mixture of high temperature and low temperature crack resistance, And after mixing rubber powder 8%~10%, the fatigue performance of high modulus asphalt mixture improved significantly, this article recommends 8%~10% rubber powder content As the best dosage for high modulus asphalt.

[Key words]road engineering; high modulus asphalt mixture; rubber powder; road performance

[中图分类号]U 416.217

[文献标识码]A

[文章编号]1674-0610(2016)01-0246-05

[作者简介]周斌(1981-),宁夏固原人,硕士研究生,研究方向:道路与铁道工程。

[收稿日期]2014-10-28