SiC对C19400铸态合金摩擦磨损性能的影响

2016-04-19廖钰敏

廖钰敏

(广东松山职业技术学院, 广东 韶关 512126)

SiC对C19400铸态合金摩擦磨损性能的影响

廖钰敏

(广东松山职业技术学院, 广东 韶关512126)

摘要:试验以SiC含量对C19400铸态合金摩擦磨损性能的影响为研究目的,将SiC(质量分数wSiC,分别为0.2%、0.4%、0.6%、0.8%)添加到C19400铸态合金中,然后对其成分、组织、硬度和摩擦系数进行测试.试验结果表明:在C19400铸态合金中加入SiC能使合金晶粒尺寸减小;合金的硬度随SiC含量增加而提高;C19400铸态合金的摩擦系数随着SiC添加量的增加逐渐降低,当wSiC为0.8%时,合金摩擦系数降低到1.48,比未添加SiC的C19400铸态合金摩擦系数(5.44)降低了72.8%,有效提高了合金的耐磨性能.

关键词:SiC; C19400合金; 晶粒细化; 硬度; 摩擦磨损

随着现代电子科技的不断发展,新型电子产品正迅速地涌现出来,接插型电子产品已成为现代生活的必需品.具有良好耐磨性能的引线框架材料,越来越受到重视.为满足集成电路用引线框架材料越来越高、越来越复杂的综合性能要求,铜合金引线框架材料急需加强新型材料、新性能的开发研制工作,其中包括提高材料的耐磨性能[1-3].但目前引线框架材料的性能研究,主要集中在材料强度、硬度等,引线框架材料耐磨性能的研究还较少.电子产品常因为接插头磨损性能不佳,磨损严重难以长期使用,直接导致电子产品质量下降,使用寿命极短,造成严重的资源浪费,产生大量电子垃圾,不符合环保要求.本文采用将SiC颗粒添加进C19400合金中,探讨该新材料的摩擦磨损性能[4-5].

1试验与设备

试验材料有C19400铸态合金、SiC粉末、木炭、纯石墨坩埚(φ50 mm×120 mm)、铁模(φ40 mm×40 mm)和石墨棒等.试验以SiC含量对C19400铸态合金组织性能的影响为目的,将SiC的添加量(质量分数,wSiC)定为0.2%、0.4%、0.6%和0.8%,对添加SiC后的合金的摩擦磨损性能进行研究.

摩擦磨损试验采用HT-600型高温摩擦磨损试验机.首先用线切割机将铸态试样切割成φ12 mm×10 mm,用来测试试样常温下的磨损性能.对磨材料为GCr15钢,载荷为50 g,转速为224 r/min,摩擦时间为30 min.试验设备可自动测量试样的实时温度和摩擦系数.通过测试摩擦系数、试样失重量及磨痕分析,得到试验材料的耐磨性能.

2试验结果及分析

2.1合金成分组成

图1是添加wSiC=0.4%的C19400铸态合金的SEM照片.从图1中可观察到许多直径在1 μm左右的颗粒物,如A点.对A点进行能谱扫描,其结果如图所示,判断该质点为SiC.说明浇铸过程中,SiC成功添加到了C19400合金中.

图1 添加0.4%SiC后C19400铸态合金的SEM照片和能谱分析

2.2SiC对铸态合金组织的影响

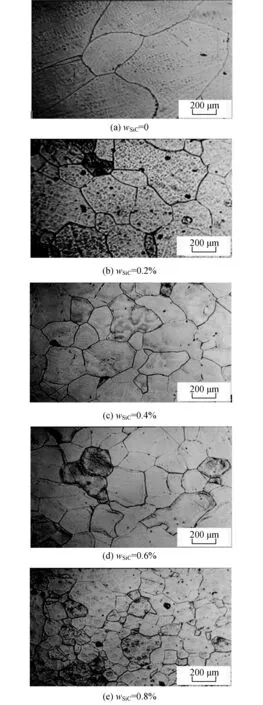

图2为采用机械搅拌的铸态合金金相组织照片.图2(a)为未添加SiC的合金铸态金相照片,可以看出,合金晶粒非常粗大,发达的晶区平行接触面及相邻垂直的晶界交接处异常脆弱,且易形成杂质和非金属夹杂物聚集区,铸件在热加工和使用过程中易沿此断裂[6].图2(b)、(c)、(d)和(e)为SiC加入到C19400合金以后的金相照片,可从图上看出,SiC对合金晶粒有明显的细化效果,随着SiC添加量的增加,晶粒细化效果越来越明显.

观察wSiC=0.2%的C19400合金的金相组织,可以看到相比未添加SiC的合金金相照片图2(a),粗大晶粒消失,出现了更细小的等轴晶,晶粒细化效果显著.等轴晶无各向异性,界面稳定,裂纹不易在相互交合的等轴晶处扩散,且单位面积内晶界总量增加,对位错运动的阻力增大,从而合金得到强化.添加wSiC=0.4%的C19400合金的金相组织,晶粒进一步细化,且晶粒大小更为均匀.可以从图中看到,随着SiC添加量的继续增加,晶粒略有减小,但基本没有发生太大变化(见图2(d)、2(e)),说明SiC对C19400合金的细化效果到达一定程度后增加不大;添加wSiC为0.6%、0.8%时,基本保持大小相当的尺寸,不再进一步减小.由图2可以说明,SiC对C19400合金的铸态组织具有明显的细化效果,因SiC的熔点高达2 730 ℃,在熔体中以难熔质点形式存在,成为弥散的结晶核心,增加晶核数量,有促进形核作用[7],晶粒因此得到细化.

从图3中可以看出,添加SiC后合金的硬度明显提高.未添加SiC时,合金布氏硬度为64,wSiC=0.2%后布氏硬度提高到72.1.当wSiC=0.8%时,合金的布氏硬度达到了最大值76.7,比未添加SiC时合金的硬度提高了20%.材料硬度的提高,一方面来自于晶粒细化,通过晶粒细化,晶界面积增加,从而对晶粒变形和位错运动造成更大的阻碍[8];另一方面来自SiC颗粒弥散增强作用,SiC粒子弥散均匀分布阻碍基体塑性变形过程中的位错运动[9],合金硬度提高.SiC的莫氏硬度达9.2以上(铜的莫氏硬度为3.0~6.6),是铜的1.4~3倍,SiC均匀分布在铜基体中,提高了合金的宏观硬度值.在合金材料中,如果有弥散分布的细小微粒均匀分布在金属基体中,形成基体-增强物界面,使得位错运动时不能够切过而只能绕过,运动阻力加大,进而发生位错塞积,从而使得材料硬度提高.在一定程度上,单位体积粒子数目越多,粒子越细小弥散,位错要绕过粒子就越困难,在宏观上显示为材料硬度提高.由于SiC的硬度高,且属于不可变形粒子,所以合金中随着SiC添加量的增加,材料晶格畸变程度增加,对位错运动的阻碍就越大,导致合金硬度不断增加.

图2 添加不同含量SiC的C19400铸态合金的

图3 SiC对铸态合金硬度值的影响

2.3SiC对C19400铸态合金摩擦磨损性能的影响

摩擦系数是衡量材料耐磨性能的重要参数,其值越低代表耐磨性能越佳.图4为wSiC分别为0%、0.4%和0.8%的3组材料,在摩擦磨损试验中,摩擦系数随时间变化的曲线图.从图4中可以观察到,摩擦系数曲线呈现先上升后趋于平稳的形貌.这是由于摩擦磨损试验开始时,对磨材料首先接触合金表面,进入磨合期,因加工制样原因铜合金表面光滑,所以摩擦系数较小,而随着光滑的表面层被磨损剥落,基体金属开始裸露,表面凹凸不平,进入基体的摩擦磨损阶段,摩擦系数最终趋于平稳.试验将平稳阶段摩擦系数的平均值作为合金摩擦系数值.从图4中wSiC=0%的曲线可以看出,试验初期,摩擦系数从1左右迅速上升,10 min左右上升到5.7,随后上升速度下降,之后呈现动态平衡的趋势,摩擦系数水平保持在5.5左右,数值跳动幅度较大.wSiC=0.4%的曲线试验,初期上升速度与wSiC=0%的曲线趋势基本一致.但不同的是,wSiC=0.4%在1 min时摩擦系数就达到了相对稳定的值2;在4 min时又开始上升,上升速度相比初期开始下降;平缓上升到14 min时,摩擦系数达到3.5左右;摩擦磨损试验时间为20 min后,摩擦系数略降,数值达到3.3之后基本保持不变;在摩擦磨损试验后20 min,摩擦系数非常平稳,波动幅度非常小.wSiC=0.8%的曲线,在试验初期摩擦系数上升速度就非常平缓;在试验进行6 min时,摩擦系数达到一个峰值1.7,之后摩擦系数开始下降;在8 min达到最低值1.16;之后摩擦系数基本保持在1.4水平不变.从图4中可以看出,未添加SiC的C19400合金,磨损试验开始后,摩擦系数急剧上升,达到稳定的时间相对添加SiC后的合金要长.添加SiC后的C19400合金的摩擦系数均低于未添加SiC的C19400合金.

图4 添加不同含量SiC铸态C19400合金常温下

图5为添加不同含量SiC后C19400合金的摩擦系数变化图.表1为合金相应的摩擦系数值.从图5中可以看出,wSiC=0.2%时,材料摩擦系数迅速降低,比未添加SiC时合金的摩擦系数下降了38.1%.随着SiC添加量的增加,材料摩擦系数继续降低,wSiC=0.4%时,摩擦系数随SiC添加量的增加,下降趋势略显平缓.之后随着SiC添加量的增加,摩擦系数继续下降.在本试验中,wSiC=0.8%时,材料摩擦系数达到最低值1.48,比基体C19400合金摩擦系数降低了72.8%.可见,添加SiC后C19400合金耐磨性能得到很大的提高.

图5 SiC含量对C19400铸态合金材料摩擦系数的影响

wSiC/%00.20.40.60.8摩擦系数平均值5.443.373.262.761.48

添加相SiC,其化学稳定性高,莫氏硬度也高达9.2以上(铜的莫氏硬度为3.0~6.6).硬质相的存在,可以有效降低材料与摩擦副两者间的黏着,从而使得材料的摩擦系数降低[10].

图6为合金基体摩擦磨损试验后试样扫描电镜下的形貌.图6(a)、(b)为未添加SiC的C19400合金磨损后的SEM照片.从图6(a)、(b)中可以看出,表面黏着现象非常严重,磨损表面为沿滑动方向的较宽的沟槽,沟槽周围有大量缩耳,有大面积被黏着剥离,可看见大范围的剥落坑,内部金属裸露到表面,说明试样表面发生了塑性变形并逐渐断裂.而图6中(c)、(d),是wSiC=0.8%的C19400合金磨损后的表面情况,能清晰地看到平行于滑动方向的犁削沟,沟槽宽度比未添加SiC的合金的小,没有大面积剥离现象,磨损情况明显比未添加SiC的合金轻微,呈现明显的磨粒磨损特征.

2.4材料摩擦磨损机理

合金材料除含有Cu、Si及C,还含有少量的Fe、Zn和P元素.在磨损过程中,基体在GCr15钢摩擦副的反复碾压和犁削作用下,产生裂纹.由于Cu与钢的黏着作用较强,表面裂纹通过形核、进而扩展,磨损表面产生较大的应变梯度,随之表面材料以片状剥离[11-12],剥离的铜片块形成磨屑,使得表面磨损情况进一步恶化,表现为切削、黏着磨损共同存在.长时间反复摩擦作用下,还将导致材料表面温度升高[13],合金材料表面发生软化以及塑性变形,材料表面抵抗变形的能力降低,摩擦系数较高,此磨损以黏着磨损机制为主.而材料添加了SiC之后,高硬度的SiC颗粒在合金基体中起到了良好的支撑作用,从而减少了合金基体与摩擦副的接触,减小了合金表面与摩擦副之间的接触面积[14-15].此外,SiC增强相能够提高材料的流变强度,缓解摩擦过程中的塑性变形,所以能够提高材料耐磨性能,降低摩擦系数.同时,SiC颗粒化学稳定性高,耐高温耐腐蚀,当材料表面因摩擦温度升高后,材料依然能保持较高强度而抵抗摩擦,减轻材料与钢摩擦副的黏着作用,使合金的磨损率大幅降低.

3结论

(1) 在C19400铸态合金中加入SiC能有效促进晶核的产生,使晶体数量增加,晶粒尺寸减小,且

合金的硬度随SiC含量的增加而提高.

(2) C19400铸态合金的摩擦系数随着SiC添加量的增加逐渐降低,wSiC=0.8%时合金摩擦系数降低到1.48,比未添加SiC的C19400合金摩擦系数(5.44)降低了72.8%;SiC能够使C19400合金材料的磨损机制由黏着磨损转变为磨粒磨损,有效提高了合金的耐磨性能.

参考文献:

[1]刘平,任凤章,贾淑果.铜合金及其应用[M].北京:化学工业出版社,2007:220-225.

[2]赵谢群.引线框架铜合金材料研究及开发进展[J].稀有金属,2003,27(6):777-781.

[3]蔺聪若.引线框架用铜合金的发展[J].中国有色金属,2008(6):70-71.

[4]张迎九,王志法,吕维洁,等.金属基低膨胀高导热复合材料[J].材料导报,1997,11(3):52-56.

[5]王吉生.高导热SiC基板材料[J].电子元件与材料,1984(6):40-45.

[6]余永宁.材料科学基础(第2版)[M].北京:高等教育出版社,2012:467-470.

[7]Yano T,Ling X,Higashida K,etal.Improvement of formability of leaded α brass during hot working[J].Materials Science and Technology,1999,15(1):67-72.

[8]Kim H G,Lee T W,Han S Z,etal.Microstructural study on effects of C-alloying on Cu-Fe-P cast alloy[J].Metals and Materials International,2012,18(2):335-339.

[9]黄国杰,谢水生,程镇康,等.引线框架用C19400铜合金工艺的研究[J].金属热处理,2006,31(11):67-70.

[10]徐卫仙,张群莉,姚建华.热锻模激光熔覆Co基WC涂层的高温磨损性能研究[J].应用激光,2013,33(4):370-375.

[11]Dautzenberg J H,Zaat J H.Quantitative determination of deformation by sliding wear[J].Wear,1973,23(1):9-19.

[12]Suh N P.An overview of the delamination theory of wear[J].Wear,1977,44(1):1-16.

[13]Lim S C,Ashby M F.Wear-mechanism maps[J].Acta Metallurgica,1987,35(1):1-24.

[14]涂江平,杨友志,张孝彬,等.一种高导电耐磨铜基材料[P].中国专利,CN1346896,2003-12-31.

[15]王威,毕凤阳,王国星.SiCp增强铝基复合材料的制备和摩擦磨损性能[J].黑龙江工程学院学报,2003,17(2):30-31,37.

Effects of SiC on Friction and Wear Properties of C19400 As-cast Alloy

LIAO Yumin

(Guangdong Songshan Polytechnic College, Shaoguan 512126, China)

Abstract:In this research,the effect of the content of SiC on friction and wear properties of C19400 as-cast alloy was studied.SiC(its content is 0.2%,0.4%,0.6%,0.8% respectively) was added into C19400 as-cast alloy,whose components,microstructure,hardness and wear properties were tested.The results showed that the grain size of C19400 as-cast alloy was decreased after SiC was added and its hardness increased with the content of SiC;the friction coefficient of C19400 as-cast alloy reduced gradually with the increased content of SiC.The friction coefficient of C19400 as-cast alloy reduced to 1.48 when the content of SiC was 0.8%,which was reduced by 72.8% than that of alloy without SiC.Thus wear properties of C19400 as-cast alloy was effectively improved by adding SiC.

Keywords:SiC; C19400 alloy; grain refinement; hardness; friction and wear properties

中图分类号:TG 146.11

文献标志码:A

作者简介:廖钰敏(1989—),女,江西赣州人,硕士研究生,主要从事有色金属新材料及模具技术研究与教学. E-mail: liaoyumin123@126.com

收稿日期:2015-11-05