驱动板的设计与开发

2016-04-11司林曹权佐潘圣临王剑锋闫立君

司林,曹权佐,潘圣临,王剑锋,闫立君

(哈尔滨东安汽车发动机制造有限公司技术中心,黑龙江 哈尔滨 150060)

驱动板的设计与开发

司林,曹权佐,潘圣临,王剑锋,闫立君

(哈尔滨东安汽车发动机制造有限公司技术中心,黑龙江 哈尔滨 150060)

摘 要:根据某款自动档车型传动系统的特殊要求,阐述驱动板的匹配设计和校核验证的基本方法。关键词:驱动板

10.16638/j.cnki.1671-7988.2016.02.017

CLC NO.: U463.8 Document Code: A Article ID: 1671-7988(2016)02-47-04

引言

随着驾驶人对车辆的操控性、舒适性要求的提高,以及城市交通拥堵的不断加剧,自动档车型在国内越来越受到广大车友的青睐。从汽车发展的历程上看,美国和日本的自动档车型一直维持在2/3以上,欧洲和中国内地的自动档车型也一直呈上升趋势。由于自动档车型在操作便利性和驾驶舒适性方面的优势,其在未来取代手动档,成为乘用车的标准配置也是可能的。

驱动板是连接发动机与变速器的重要零件,将发动机的扭矩直接传递给变速器。依靠自身的挠性变形抵消发动机曲轴、液力变矩器的轴向窜动,同时增加起动齿圈和信号齿圈结构,与起动机、曲轴位置传感器共同作用,实现发动机的顺利起动和平稳运转。

1、驱动板设计开发

1.1 驱动板简介

驱动板位于发动机与变速器之间,一端刚性连接发动机曲轴输出端,另一端刚性连接变速器的液力变矩器。

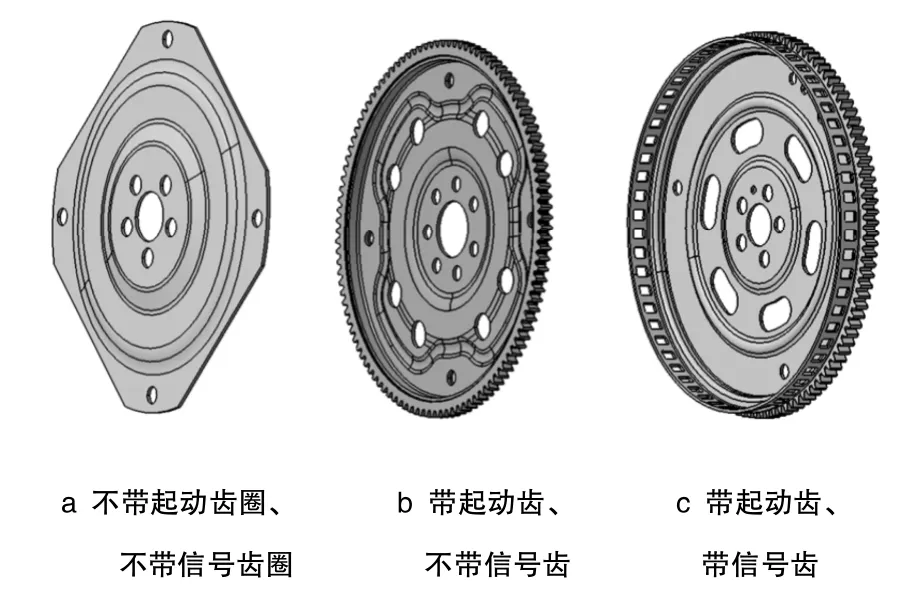

驱动板一般由连接盘、起动齿圈和信号齿圈搭配组成3种不同状态,分别是:a不带起动齿圈、不带信号齿圈;b带起动齿圈、不带信号齿圈;c带起动齿圈、带信号齿全状态(见图1)。

图1

连接盘:驱动板的主体元件,把发动机曲轴输出端和变速器的液力变矩器连接起来,起到传递扭矩、吸收液力变矩器的轴向窜动变形量、支撑变矩器的作用。

信号齿圈:要求与曲轴位置传感器(又叫转速传感器)的安装位置相匹配。在发动机运行过程中,信号齿圈不停转动,曲轴位置传感器持续将信号齿圈的信号齿机械位置转化成电位信号发送给ECU(电子控制单元),用来识别发动机各缸的实际位置,为火花塞点火及油轨喷油提供依据,同时检测曲轴转速。

起动齿圈:要求与起动机相匹配,在发动机起动时,起动机带动起动齿圈转动,使得发动机能正常起动。

1.2 匹配设计要点

1.2.1 连接盘匹配设计

针对大多家用乘用车,为保证连接盘工作稳定性和可靠性,要求保证轴向和径向均有良好的变形量。由于其工作状态的特殊性,需根据匹配液力变矩器工作状态,选择合适的材料、厚度,保证连接盘有较好的屈服强度和抗拉强度。当前行业内常用的材料有SPCC、APFH60、B410LA和ZStE420t等。

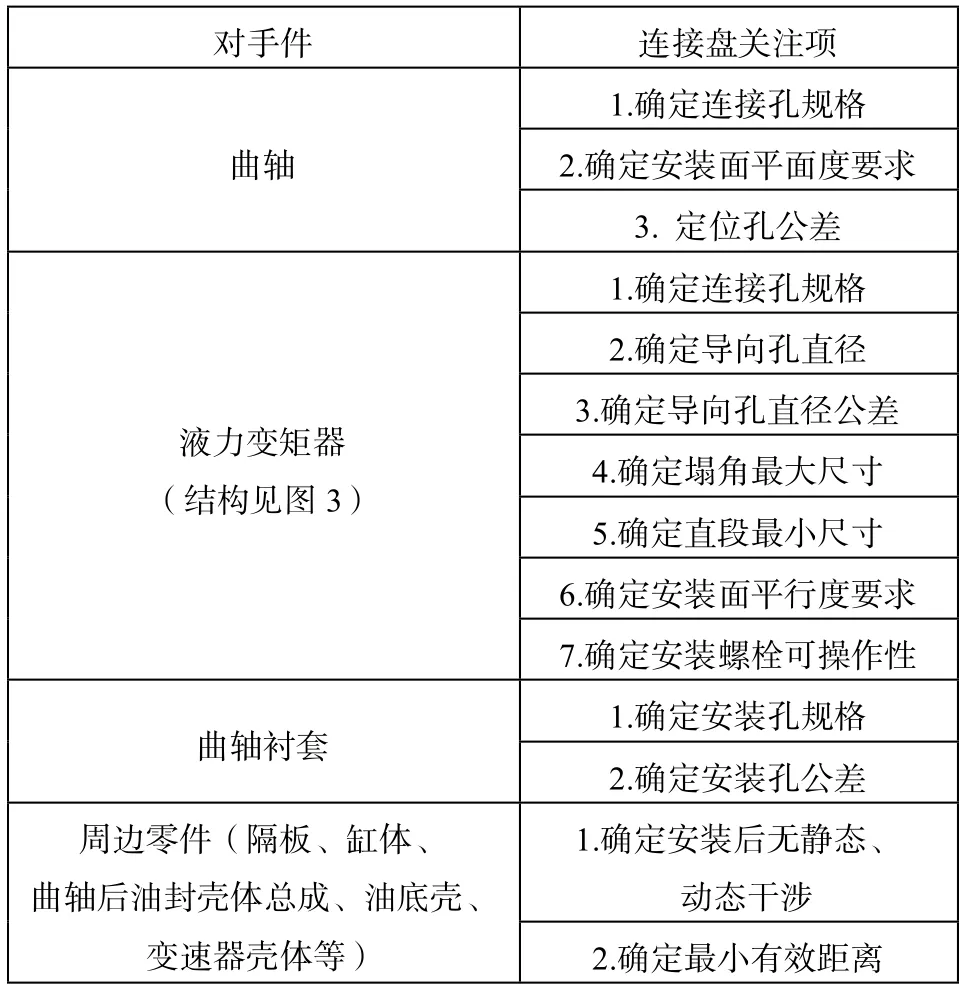

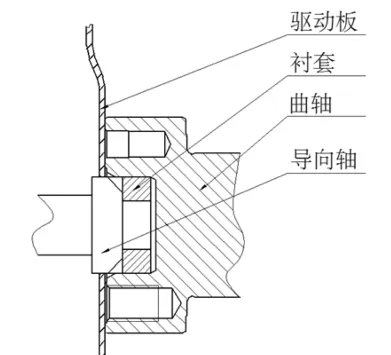

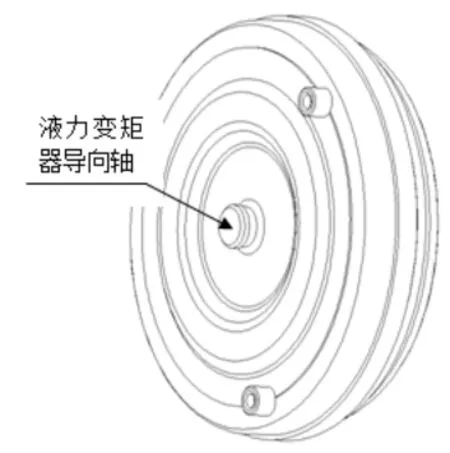

匹配零件及重点关注项如下(安装关系见图2):

对手件 连接盘关注项1.确定连接孔规格曲轴2.确定安装面平面度要求3. 定位孔公差1.确定连接孔规格2.确定导向孔直径液力变矩器(结构见图3)3.确定导向孔直径公差4.确定塌角最大尺寸5.确定直段最小尺寸6.确定安装面平行度要求7.确定安装螺栓可操作性曲轴衬套 2.确定安装孔公差1.确定安装孔规格周边零件(隔板、缸体、曲轴后油封壳体总成、油底壳、变速器壳体等) 2.确定最小有效距离1.确定安装后无静态、动态干涉

图2

图3

1.2.2 信号齿圈匹配设计

信号齿圈通过与曲轴位置传感器(简称DG)作用,将曲轴的位置信号转换成电压脉冲信号输出给ECU。ECU通过读取缺齿位置确定1缸上止点时刻;通过读取信号齿数量确定曲轴旋转速度。信号齿圈匹配关系到ECU判缸的准确性,直接影响车辆的起动性能和平稳运行。

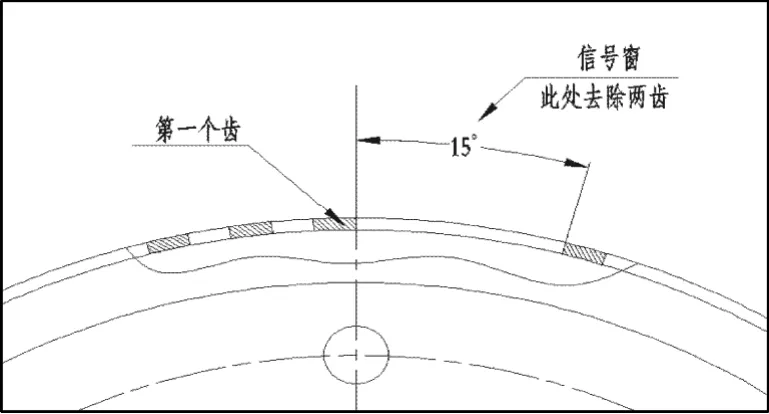

1)信号窗设计。信号齿沿圆柱面均匀分布,信号齿数量由DG确定,较常见的为58(60-2)齿,即6°±0.1°一个齿。其中缺少的两齿组成信号窗,俗称“缺齿”,如图4所示。

图4

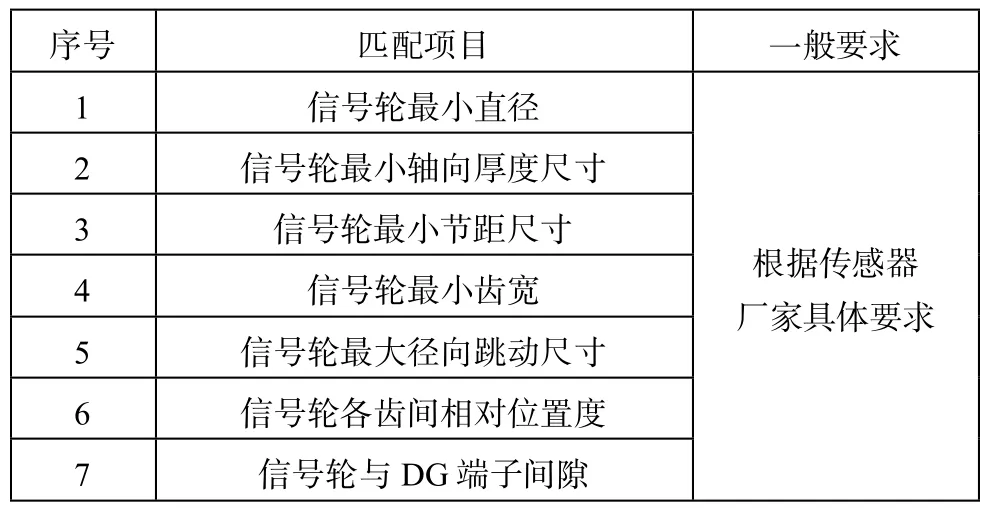

2)信号轮外形设计

根据DG匹配要求,设计信号轮物理尺寸。基本匹配项目如下:

表1

注:以上数据如有差异,则根据实际应用DG要求而定。

1.2.3 起动齿圈匹配设计

起动齿圈匹配直接关系到发动机的起动性能,材料多选用45#钢或S48C。设计要点是齿形设计和位置确定。

1)齿形设计需要根据起动机起动齿要求而定,主要包括:齿形、齿数、压力角、分度圆直径、中心距等。

2)起动齿圈位置确定。根据不同型号起动机确定起动齿圈空间位置。起动齿圈与起动机的径向和轴向位置直接影响发动机起动性能和起动机使用寿命。为保证齿轮啮合可靠,通常齿轮啮合比选择1~1.2,侧隙0.40~0.59mm左右。一般要求起动齿圈与连接盘装配完成后保证轴向和径向公差在±0.5mm以内。

2、驱动板CAE强度分析

随着科技发展,CAE分析软件在行业内广泛应用。通过建模、模拟实际载荷,在制作样件前对驱动板进行理论受力分析和强度分析。

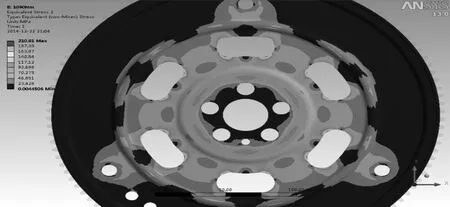

2.1 传递扭矩受力分析

输入5倍发动机最大扭矩 ,要求最大应力小于材料屈服强度80%。

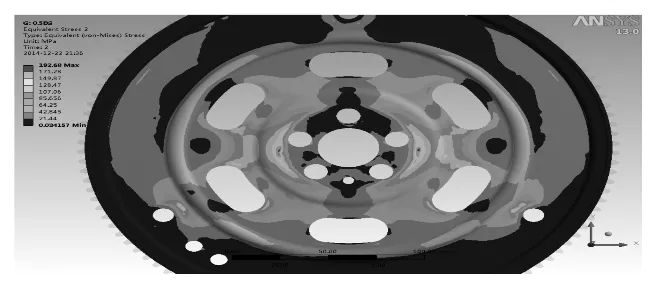

图5 传扭1090Nm,应力云图

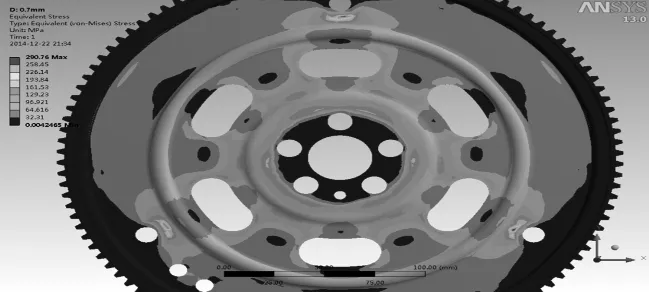

2.2 轴向变形分析

输入驱动板工作时的最大轴向变形,要求最大应力小于材料屈服强度80%。

图6 轴向变形0.7mm,应力云图

2.3 弯曲变形受力分析

输入驱动板工作时最大弯曲角度,要求最大应力小于材料屈服强度80%。

图7 弯曲变形0.5度,应力云图

2.4 离心力分析

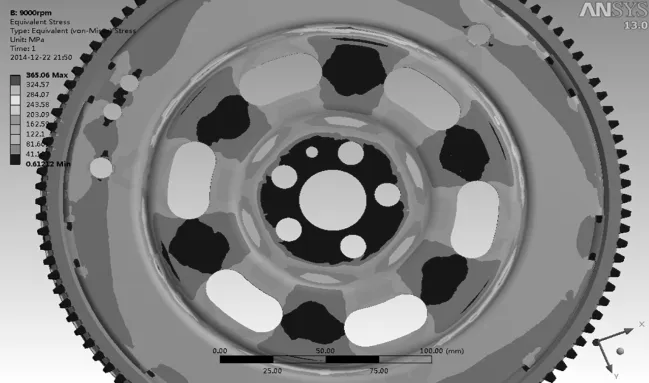

输入1.5倍发动机最大转速 、最大应力小于材料屈服强度。

图9 9000RPM下,应力云图

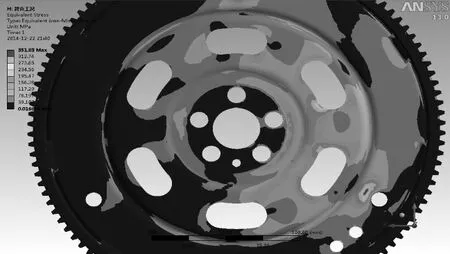

2.5 复合工况分析

驱动板极限工作条件下,最大应力小于材料屈服强度。

图10 复合工况,应力云图

3、驱动板试验校核

驱动板为动力总成传动系统的重要组成部分,为了确定驱动板为充分设计及制造的产品,可满足动力总成的使用要求,需对其进行一系列试验验证。

3.1 旋转弯曲疲劳试验

为补偿发动机与变速箱的不对中情况,会导致驱动板工作时产生扭曲变形,容易引起盘体疲劳断裂,而绝大多数驱动板的失效是由于驱动板本身弯曲变形疲劳断裂导致,当发动机和变速箱连接轴心有偏差时,需确认驱动板旋转弯曲疲劳试验条件下的寿命,本试验用于验证驱动板抗安装偏差的能力,属驱动板设计必须进行的单体试验。

3.2 轴向疲劳试验

驱动板工作时,因受到液力变矩器的轴向力冲击,会产生往复变形,容易引起盘体疲劳断裂,此试验验证驱动板轴向变形的疲劳寿命。虽驱动板轴向疲劳断裂情况比较少见,但作为驱动板的主要受力形式,本试验属驱动板设计必须进行的单体试验。

3.3 扭转疲劳试验

驱动板主要功能为传递发动机扭矩,此项试验验证冲击扭矩对驱动板的疲劳寿命的影响,作为驱动板的主要受力形式,本试验属驱动板设计必须进行的单体试验。

3.4 起动啮合试验

此项试验模拟发动机起动过程,用于验证起动齿圈的疲劳寿命及磨损情况。如起动齿圈已有成熟应用实际,则不需要进行此项试验;如起动齿圈为全新开发状态,则需进行此项试验。

3.5 齿圈弯曲疲劳试验

此项试验模拟发动机起动过程,用于验证起动齿圈单个齿的弯曲疲劳强度。如起动齿圈已有成熟应用实绩,则不需要进行此项试验;如起动齿圈为全新开发状态,则需进行此项试验。

3.6 超速试验

此项试验是由铸铁飞轮试验衍生而来,因铸铁飞轮为脆性材料,离心力超出材料许用应力容易产生破裂,造成伤害。驱动盘总成的齿圈及盘体均为塑性材料,因超速导致失效情况较为少见,但从降低设计风险角度考虑,本试验属驱动板设计必须进行的单体试验。

3.7 压载试验

此项试验用于验证齿圈焊接在驱动盘上是否牢固可靠,本试验属焊接起动齿圈的驱动板设计时必须进行的单体试验。

3.8 驱动板台架验证专项试验

此项试验为装配完毕的动力总成在驱动板受最大剪切力的情况下进行驱动板的台架可靠性验证,考核驱动板的结构强度状态,本试验属驱动板设计必须进行的单体试验。

3.9 试验判定标准

试验后探伤,如驱动板无塑性变形、板身无裂纹产生,则判定为合格。

4、结论

①本研究阐述了发动机驱动板开发的流程与方法,为驱动板设计提供理论依据,保证了驱动板开发的实用性和有效性。

②通过本研究开发的驱动板性能稳定、可靠,已在东安汽发多个机型上批量应用,市场表现良好。

③本研究的成功应用,对东安汽发其它新平台机型的开发也将具有借鉴意义。

参考文献

[1] 徐谨.汽车原理与构造[M].北京:中国劳动社会保障出版社,2007.

[2] 郭新华.汽车构造[M].北京:高等教育出版社,2007.

[3] 朱兴元,刘忆.金属学与热处理[M].北京:中国林业出版社,2006.

Design and development of drive plate

Si Lin, Cao Quanzuo, Pan Shenglin, Wang Jianfeng, Yan Lijun

(Center of Technology, Harbin DongAn Automotive Engine Manufacturing Co., Ltd, Heilongjiang Harbin 150060)

Abstract:According to a special requirement of automatic transmission model for vehicle, describe the basic methods of design and test of the drive plate.

Keywords:drive plate

作者简介:司林,就职于哈尔滨东安汽车发动机制造有限公司技术中心。

中图分类号:U463.8

文献标识码:A

文章编号:1671-7988(2016)02-47-04