军用飞机保障性分析设计与研究

2016-04-07拜斌

拜 斌

(海军装备部,陕西 西安 710089)

军用飞机保障性分析设计与研究

拜斌

(海军装备部,陕西 西安 710089)

摘要:保障性分析作为支持综合保障工作的一种系统分析方法,是飞机研制过程中实现完好性与保障性目标的有效手段。通过对保障性分析基本概念、保障性分析的过程及分析技术方法的介绍,并结合保障性分析的具体示例,对飞机研制过程中如何运用保障性分析理论,实现飞机及其系统、设备之间保障要素的相互协调进行了初步的探讨。

关键词:综合保障;保障性分析;飞机研制

0引言

随着现代飞机设计向电子化、数字化、智能化发展,飞机的技术复杂程度不断增加,飞机作战效能的发挥更加依赖于装备保障性与保障能力[1]。而以可靠性、维修性、测试性、保障性为核心的综合保障工程则是保证飞机完好性、提高飞机出勤率、降低飞机全寿命周期费用的主要手段[2]。在以往飞机研制过程中,由于更多地考虑飞机技术性能,而忽视了保障性的研究;由于缺乏配套的保障设备、设施、备件及使用维修手册等保障条件,加之研制时没有考虑人员的编制、技术水平及训练等保障因素,大大降低了飞机的使用效能。由于对飞机综合保障问题没有给予足够的重视,已成为制约飞机作战效能发挥、影响飞机完好性的重要问题。

1保障性和保障性分析

1.1基本概念

飞机的使用与维修保障看起来是部署使用后的工作,但是,能否获得及时、经济和有效地保障,首先取决于其设计特性与资源要求[3-4]。比如说,飞机(或系统)操作使用技术难度很大,故障多样且排除故障需要多种复杂的设备与设施,使用和维修所用的专用设备、工具品种、规格较多等,那么,保障部门及保障人员对这种飞机则难以实施良好、有效的保障。所以,飞机是否可保障、易保障,是飞机的一种固有特性—保障性[5]。

保障性是装备的设计特性和计划的保障资源满足平时战备完好性和战时利用率要求的能力[6]。保障性分析是在装备的整个寿命周期内,为确定与保障有关的设计要求,影响装备设计,确定保障资源要求,使装备得到经济有效的保障而开展的一系列分析活动。

1.2保障性分析的目的

1.2.1提出有关保障性的设计因素

根据飞机的任务需求确定战备完好性与保障性目标,提出并确定可靠性、维修性、测试性、运输性等有关保障性的设计要求以影响飞机的设计,使研制的飞机具有可保障与易于保障的设计特性。

1.2.2确定保障资源的要求

根据飞机系统的战备完好性与保障目标,确定保障要求和制定保障方案,制定保障计划和确定保障资源要求,确保建立经济有效的保障系统并使系统高效运行。

2保障性分析的基本过程

在飞机研制的方案论证阶段,通过飞机—系统—分系统—设备由上而下的保障性分析,通过设计接口影响飞机的保障特性设计。在工程研制阶段,通过详细的维修规划,自下而上地详细标识全部保障资源。此外,在寿命周期的各个阶段还要进行保障性的验证与评价工作。

2.1制定飞机的保障性要求

在方案论证阶段,从分析飞机的任务要求和使用要求出发,根据飞机的使用方案,提出与预期使用有关的保障要求。即在新研飞机的设计特性、使用特性、保障特性的基础上,参照现有的保障条件,通过比较分析,根据新研飞机的作战需求和部队的使用保障约束条件,制定包括战备完好性、可靠性、维修性以及保障资源等保障性要求,将其写入《飞机研制任务书》中,指导飞机设计。

2.2确定维修保障方案

根据飞机的初步使用方案和保障性要求,并参照飞机的任务剖面,分析确定飞机在预期环境下所必须具备的使用、维修与保障功能,制定能满足使用与保障要求的维修保障方案。

即在现有的保障条件和预期的使用环境下,对飞机维修保障进行总体规划,确定飞机的维修保障方案,其内容主要包括:维修级别划分、维修专业划分、维修类型、修理策略,预计主要维修资源和维修活动约束条件等,影响飞机(或系统)的设计。

2.3运用保障性分析技术,进行保障要素级的保障性分析

在工程研制阶段,通过运用保障性分析技术,确定飞机的全部保障资源要求。首先利用故障模式影响分析(FMEA)、以可靠性为中心的维修性分析(RCMA),确定飞机、系统、设备的维修工作类型;再通过维修工作分析,详细分析每项工作的步骤,确定所需的保障资源;然后,通过修理级别分析,确定故障产品的维修策略;最后,将所有分析结果填入相应的分析表格,并形成保障性分析报告。

通过这一分析过程,及早发现现有使用环境下的保障措施能否满足保障资源要求。必要时,可通过对飞机设计、作战使用、维修要求进行调整或更改,从而达到保障水平与保障资源充分协调及有效运用。

2.4确定和优化保障资源

根据保障性分析的结果,对所需的保障资源进行优化配置,优化的原则是在保证飞机使用与维护所需的保障资源前提下,尽量减少保障资源配套的种类和数量。

2.5保障性评估与验证

通过保障性评估和验证,可以考核所建立的维修保障系统在装备使用期间是否达到规定的保障目标,判明偏离的原因,确定纠正措施以便有效地加以解决。

3保障性分析方法

3.1故障模式影响分析(FMEA)分析步骤

(1)定义被分析的系统。系统定义包括就系统的每项任务、每一任务阶段及每一种工作方式相对应的功能的详细描述。

(2)绘制功能和可靠性方框图。描绘各功能单元的工作过程、相互影响和相互依赖关系。系统的所有接口设备都应在方框图中得到表示。

(3)确定产品及接口设备所有潜在的故障模式,并确定它们对相关功能或产品的影响,以及对系统和所需完成任务的影响。

(4)按最坏的潜在后果评估每一故障模式,确定其严酷度类别。对单点故障模式导致严酷度为Ⅰ类、Ⅱ类的产品,通过设计改进,力争将其故障模式消除在设计阶段。

(5)为每一故障模式确定检测方法和补偿措施。

(6)将以上的(3)(4)(5)分析结果填入FMEA 分析表中。

3.2以可靠性为中心的维修分析(RCMA)步骤

(1)首先根据FMEA的结果,确定出关键件、重要件产品,即对严酷度类别为Ⅰ类的产品确定为关键件,对严酷度类别为Ⅱ类、Ⅲ类的产品确定为重要件。

(2)对确定为关键件、重要件产品的每一项可能的故障模式按照逻辑决断图进行分析,确定需要进行的维修工作类型、维修时机、维修频率等。

(3)将分析结果填入记录表中。

3.3维修工作分析步骤

在以可靠性为中心的维修分析(RCMA)的基础上,根据每项产品确定的维修工作,对其不同维修作业步骤分别填写检查工作表、维护工作表和修理工作表,以确定所需的维修保障资源。

3.4修理级别分析步骤

(1)根据飞机系统的复杂程度对所分析的系统划分产品层次,进而确定出待分析产品。

(2)收集与产品修理有关的参数信息,保证分析工作的顺利进行,如:产品的价格、修理所需的人力费用、材料费用等。

(3)通过对影响或限制产品修理的非经济因素进行分析,这些非经济因素包括产品的修理技术;产品的保密性、安全性;产品修理对任务成功性的影响;产品对装卸运输的特殊要求;产品修理对保障设备的依赖程度;产品修理对人力人员的要求等方面的考虑,确定产品是否可修及在哪级维修。

(4)从产品的维修经济因素方面考虑对产品实施维修的各项费用,如备件费用、维修人力费用、材料费用等,确定产品是否可修及在哪级维修。对符合以下任一条件的产品不进行修理:该产品的价格小于50元;该产品的修理费用超过购买新品费用;该产品的修理费用达到了购买新品费用的70%~100%,经过权衡分析可予以报废。

(5)根据非经济性分析和经济性分析的结果,确定出产品经济、合理的维修级别以及在该级别的修理方法。

4冷气系统保障性分析示例

4.1制定飞机冷气系统的保障性要求

4.1.1明确冷气系统的使用要求

冷气系统是用于给弹射救生系统和应急防油系统提供气源。冷气系统应保证在正常工作的情况下实现给弹射救生系统和应急放油系统独立提供冷气,同时应保证在应急情况下可以交叉提供冷气。冷气系统功能框图如图1所示。

图1冷气系统功能框图

4.1.2制定冷气系统的保障性要求

根据冷气系统使用要求,为保证预期的使用,冷气系统设计除应具有明显的压力指示外,还必须具备地面快速充气的能力。冷气瓶充气口的布置应充分考虑地面维护人员操作简便、易于接近和使用安全,确保日常充气维护时方便、快捷。根据这些保障性要求,进行冷气系统的设计。

4.2确定维修方案

4.2.1维修级别划分

根据研制任务书的要求,维修方案确定为三级维修体制,即基层级(外场级)、中继级和基地级。

4.2.2维修专业划分

参照部队现行的维修专业,结合其它机型的维修专业情况,确定维修专业为机械、军械、电气、仪表、电子、雷达等六个专业。

4.2.3维修类型及修理策略

维修类型主要以预防性检查为主,对检查中发现的故障件进行外场(基层级)更换,对可修复的故障件采取中继级或基地级维修的修理策略。

4.3冷气系统保障性分析

根据确定的维修方案,进行冷气系统的保障性分析。

4.3.1故障模式影响分析(FMEA)

对冷气系统进行故障模式影响分析(FMEA),确定系统的关键件、重要件产品。FMEA分析结果如图2所示。

图2故障模式及影响分析(FMEA)

4.3.2以可靠性为中心的维修分析(RCMA)

对FMEA分析结果,对严酷度类别为Ⅲ类的重要件进行逻辑决断分析,确定维修工作类型、维修时机、维修频率等,此处仅给出了冷气瓶的RCMA示例(见图3)。

图3冷气瓶RCMA分析图

4.3.3维修工作分析

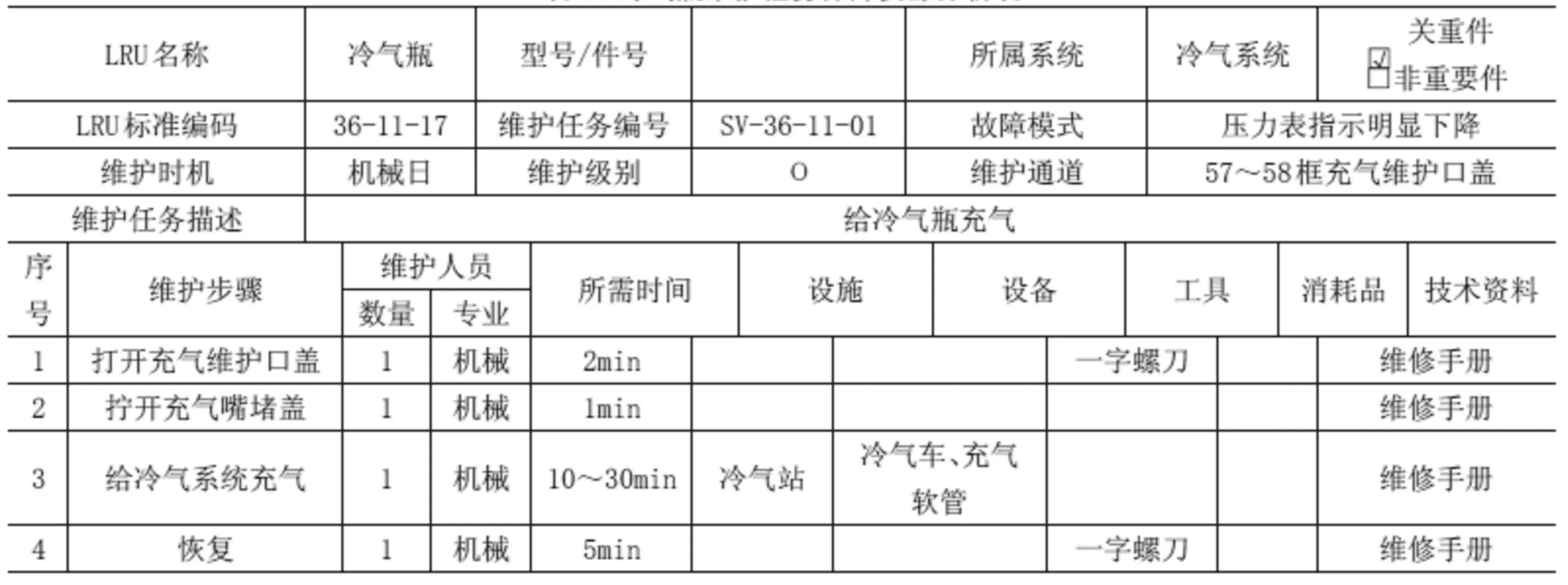

根据RCMA 确定的维修工作项目,对完成这些维修工作的具体作业步骤、维修资源和要求进行分析,并填入相应的图表中,见图4、图5、图6。此处仅给出了冷气系统中冷气瓶的维修工作分析示例,其它产品的维修工作分析在此不再赘述。

图4冷气瓶检查任务保障资源分析图

图5 冷气瓶维护任务保障资源分析图

图6 冷气瓶修理任务保障资源分析图

4.3.4修理级别分析

由于外场(基层级)只进行故障件更换,并不实施对产品的修理,通过对故障件从保密性、安全性、技术人员能力、任务成功性、装卸运输性等非经济因素的考虑,并结合故障件自身的价格因素、修理成本费用等经济性分析后,确定对冷气系统单元部件经济、合理的修理级别,见图7。

图7修理级别分析图

4.3.5确定和优化保障资源

根据保障性分析结果,对冷气系统保障所需的通用保障工具如螺刀、扳手的配套数量,按维修专业统一考虑配套,在满足使用需求的基础上,减少配套工具数量。

冷气系统使用、维护所需的保障资源种类分别为:保障设备有冷气车、充气软管;保障工具有一字螺刀、扳手;保障设施有冷气站。

5结语

如何有效地使用保障性分析工具,将保障性分析理论与飞机研制相结合,并通过保障性分析来影响飞机的设计和制造,对实现综合保障与飞机的一体化设计,使飞机达到使用可靠、维护方便、保障有力的设计目标具有重大的现实意义。

参考文献

[1] 甘贸治,康建设,高崎.军用装备维修工程学[M].2版.北京:国防工业出版社,2010:4-10.

[2] 王汉功,甘贸治,陈学楚,等.装备全系统全寿命管理[M].北京:国防工业出版社,2003:6-8.

[3] 肖波平,王婷,王乃超,等.装备使用保障性评价参数体系[J].兵工自动化.2014(1):39-42.

[4] 吴志飞,肖丁,朱建冲.装备保障方案定性评估指标量化处理的方法[J].火力与指挥控制.2014,39(5):90-93.

[5] 陈智芳,朱觅,王卫国.装备保障方案的综合权衡分析与优选方法[J].四川兵工学报.2012,33(11):55-57.

[6] 中国人民解放军总装备部.可靠性维修性保障性术语:GJB451A-2005[S].北京:总装备部军标出版发行部,2005:2.

[责任编辑、校对:东艳]

Analysis and Research of Military Aircraft supportability

BAIBin

(Naval Equipment Department,Xi'an 710089,China)

Abstract:As a kind of systematic analysis method of supporting comprehensive coverage,supportability analysis serves as the effective means of realizing intactness and supportability in aircraft eesearch process.Through the introduction to the basic concept,process,and method of supportability analysis,and also based on the concrete examples of supportability analysis,the paper makes the preliminary exploration into how to use supportability anslysis theory to realize the mutual coordination of support factors of aircraft,system,and equipment in the process of aircraft research.

Key words:comprehensive coverage;supportability analysis;aircraft

中图分类号:V271.4

文献标识码:A

文章编号:1008-9233(2016)01-0030-06

作者简介:拜斌(1987-)男,陕西渭南人,工程师,从事飞机控制系统设计与研究。

收稿日期:2015-12-01