蚕丝被生产现状与质量提升

2016-04-07周明倞张遥遥

周明倞++张遥遥

摘要:

分析了蚕丝被设计与生产中现存的主要问题及不可水洗的原因,提出了生态可机洗蚕丝被开发的思路和工艺改进的方向。指出应改进丝绵制取方法和水洗整理方法,充分保留蚕丝的天然特性;开展丝胶丝素综合利用,降低生产成本;改进蚕丝被的设计制作,突出和发挥蚕丝的宝贵性能,使其更好地造福于民;利用“互联网+”,实行定制生产,打开蚕丝生产的新局面。

关键词:蚕丝被;现状;改进;生态;可机洗

1 蚕丝被生产的概况

蚕丝被产品历史悠久,原只是少数王公贵族享用的奢侈品。2008年美欧金融风暴肆虐,我国丝制品出口遇冷,而国内购买力提升;精雕细琢的丝制品放下身段,改以跑量为主。蚕丝被企业一哄而上。不几年,如烂漫山花,遍地开放。

蚕丝被通常用桑蚕或柞蚕的次茧或缫丝下脚做原料,如双宫、黄斑、薄壳茧,蛹衬,削口茧等,长短不一,丝质各异;制作方法从传统手工到机械加工。还有以化纤长丝做成的“丝绵被”。目前丝绵产品彼此借鉴、抄袭,品质良莠不齐。消费者很难辨识。为显示真材实料,长丝绵多用“点缝式”制被,并在胎套留有“检查口”。

蚕丝被一般内含丝绵:0.2 kg~4.0 kg;加胎套,点缝或绗缝;外设被罩以利拆洗。风格有简约、时尚、典雅、华丽、高贵等类别,适用于婚庆、家居、客房等。市场价丝绵大致在(100~420)元/ kg,蚕丝被则从几百至几千元一床(套)不等。

2 蚕丝被产品的缺憾

总的来看,在茧丝的产品结构中,蚕丝被还只是一个副产品,往往用不能缫丝的茧制绵,缺少研究关注;成品设计、制作多在表面下功夫,产品大同小异。秀藏于内、不可水洗、价格高昂是其发展的致命伤。

1)功能

蚕丝被以“舒适滑爽、轻柔蓬松,除湿透气、贴身防风、护肤安神、冬暖夏凉”著称于世,这是由蚕丝的化学、物理特性所决定的。保暖是蚕丝被的基本功能。为此,GB/T 24252规定了压缩回复率、厚薄均匀和丝的品质(长度、克数,回潮率、含油率、含杂率、疵点——绵块与丝筋)等技术要求,间接评价其保暖性的优劣。由于蚕丝的价格是毛的5倍、棉的10倍、高弹多孔超细新型化纤的12倍……单以保暖性与其他许多材料相比,蚕丝的性价比优势并不明显。

“轻柔、贴身、护肤、舒适”是蚕丝被区别于其他保暖被的独特功能,是其最大的“卖点”。为此,GB/T 24252规定了纤维含量,色泽,手感,无霉变、无异味,色牢度,pH值,无甲醛、无可分解芳香胺染料,尺寸偏差率、水洗尺寸变化率和缝制工艺等一系列质量要求。但这些功能,只有在贴身使用时才能显现。

由于要贴身使用,“可水洗”应是必备条件。GB/T 24252提出了“可洗”蚕丝被的概念,但由于现行加工工艺的缺陷,市面上实际可洗的蚕丝被少之又少。有的“可洗被”专利宣称对蚕丝进行接枝处理增加蚕丝的“自由空腔”,有的靠有机硅包覆丝胶防水等等。由于研究方向或效能的缺陷,难获应用认可。许多品牌干脆打上了“不可水洗”的标签,在胎套、被套设计上下功夫,用各种方法把丝绵“保护”起来。但这几重保护,隔离了真丝与人体的接触,蚕丝被最可宝贵的护肤保健功能无从发挥,使用价值极大降低;而把最好的东西“藏”了起来,为作假提供了方便,却不能完全保护丝绵不被污染;蓬起的高密棉织物胎套,使蚕丝被愈发失去了轻盈贴身的美感。

从使用效果看,某公司以有机硅裹覆、棉布套缝的专利方法制成的2 kg“可水洗蚕丝被”,实测洗前压缩率44.6 %、回复率97.9 %,基本符合国标规定的优等品要求(压缩率≥45 %、回复率≥95 %);一次洗后压缩率40.3 %、回复率91.1 %,已降为一等品(压缩率≥40 %、回复率≥90 %[1])。可见,以化学变性追求蓬松,实在是舍本求末,得不偿失。

2)成本

蚕丝被名声在外,“好”是一方面,另一方面是因为“贵”。通常制1斤桑蚕丝绵需8~9斤鲜茧。以2015年桑蚕春茧40元左右/ kg计,1kg丝绵原料成本约350元。制绵成本,机器加工约20元/ kg,纯手工更多。另外还有百十元的被套(棉质)材料费用和制被费用、包装费用、管理费用等。因此,1kg的优级蚕丝被出厂价下不来550元/床。在用蚕丝被做礼品的时候,这不是问题;而对于普通消费者来说,已超出了他们的心理价位。

3 蚕丝被不可水洗的原因

蚕丝被归根到底是“扯”出来的。由于一层层拉拽、叠放,丝绵变得十分蓬松。一般的蚕丝被水洗会造成丝的移位、并粘、缠结、塌缩,影响使用。原因有丝绵品质(丝的长短、弹性,残胶率等)和缝制工艺。分析为:

1)丝的长短。决定因素为原料与制绵方法。国标对“长丝”的要求为“以整只蚕茧为原料”“其中的天然蚕丝切断很少”;对“中长丝”的要求为“以蚕茧或缫丝加工的副产品为原料”,长度“基本在”25cm以上[1]。其实丝的长短,只应以长度论短长,不必规定原料和制作方法。事实上,除了纯手工,机械制绵,由于工艺、设备的限制,再长的丝也会被切断到2.2 m或2.4m左右。所以,在现行国标“优等品”“一等品”的技术要求中,并未将“长丝”与“中长丝”加以区别。“短丝”,是指长度“大多在25 cm以下”的丝[1]。如果以短充长,使用、水洗时容易移位、缠结。

2)残胶率。现行国标没有将丝胶残余率列为技术要求,实测蚕丝被残胶率一般在3%~15%。制绵厂为了增加收益,往往有轻脱胶的倾向。由于丝胶有一定的水溶性,而制被时丝绵经过扯拉或开松梳理,变得十分蓬松;水洗时,原来丝绵间的空气被赶了出去,丝与丝密切接触,残留在丝素上的丝胶互相粘连;干燥后,丝绵成束结饼,绵长的蚕丝,有限的弹性,根本形不成足够的空间力来恢复原状,被胎变得软塌不平。试验表明:越蓬松的丝绵初始高度越高,压缩率越大,回复率相应减小;水洗或使用后,初始高度及压缩率减小,回复率提高。使用两年的1.5 kg优等蚕丝被(残胶率4 %)压缩率仅33 %,回复率100 %;水洗整理后,压缩率28.7 %,回复率97.4 %。

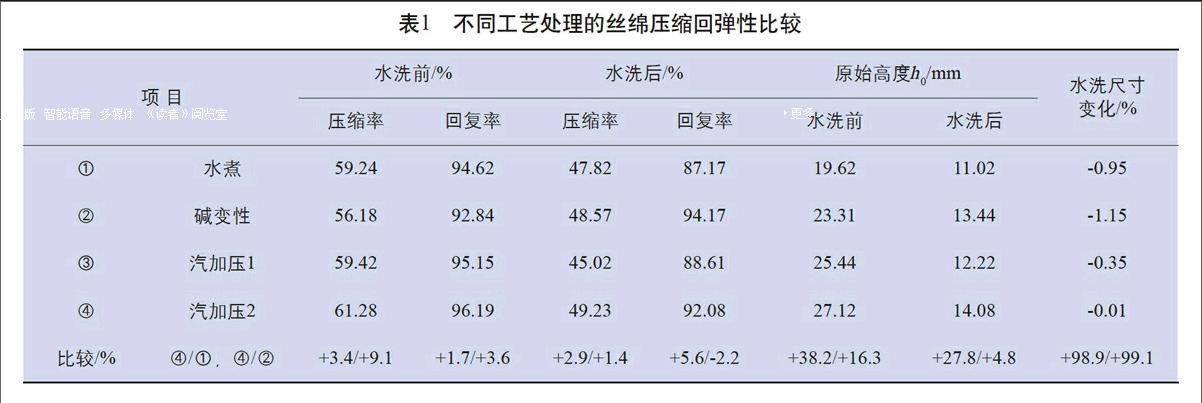

即使“全脱胶”,仍会有约2 %的丝胶残留,还要经过开梳、扯拉,一层层铺放,要求水洗不变形仍是不现实的。从表1所示的试验数据显示:三种全脱胶手扯丝绵平均压缩率58.9 %,回复率94.6 %;水洗整理后压缩率48.5 %,回复率91.1 %。

前文提到的网上公开的专利中,未见水洗后压缩率、回复率指标,实际效果令人起疑。

3)茧丝的保形性。丝的保形性取决于丝的化学性能和物理性能(结构形态、断裂强度、断裂伸长、压缩回复率等)。就水洗保形而言,压缩回弹性影响更为明显。丝绵的蛋白质构成决定了它的断裂伸长率和弹性回复率大于棉而小于羊毛;茧衣与蛹衬丝细弱,弹性差;不同品种的茧丝,其粗细与弹性也有区别。另外,加工不当会破坏丝的弹性,而适当的加工方法能保留、改善丝的弹性。

蚕丝脱胶后,丝素失去了丝胶的包覆,强度、刚性有所下降,影响水洗保形的主要因素由丝胶的粘连变为丝素弹性的下降。要提高丝绵的弹性,需从改变丝素的分子结构和形态着手,还要改进丝绵水洗及后整理的方法。

丝素的大分子构象有silk I、II、III型,以II型β反折叠结构最稳定,在碱和热的作用下,silk I、III型构象会向II型转变,从而提升丝素的保形性。浙大的一项研究成果[2]表明:经碱变性后的高弹高保暖丝绵的压缩率59.2% ~66.8%,回复率92.4 %~ 97.7 %,保暖率81.9 % ~ 85.2 %。我们的试验显示:以适当汽压、时间处理茧丝,结果丝内的微细空隙增大,单丝宽度增加了17%左右;拉伸断裂强度及伸长率比碱加工试样提高26%以上,压缩回复率提高6%~9%;水洗后尺寸稳定。可达国标规定的优等品水平。几种不同工艺处理的丝绵水洗前后压缩回复率数据见表1。

4)缝制工艺。为避免使用时丝绵位移,纠结成团块,长丝绵多用点缝,短丝绵用绗缝,将胎套与丝绵固定在一起。这对新被使用相对合理,而水洗如何实际上没有考虑。造成以后拆洗、复原困难,整体水洗后又不好扯松,让使用者对脏了的蚕丝被一筹莫展。

总之,要使蚕丝被可水洗又不破坏其功能,不是一件轻而易举的事。蚕丝被可水洗、特别是“可机洗”,不仅是一种打理方法、一个品质承诺,而且是一种质量标志、一个形象象征。

4 蚕丝被生产的改进

1)提高功能

有什么样的功能,才有什么样的卖点。现代市场已发展成小众化市场,消费者对产品的要求添加了更多个性色彩。人们购买蚕丝被,除了有人在买“概念”,不大在乎用什么原料、工艺做成;通常都是要买它的功能,寻求舒适,养生,保暖,易打理。各个知名品牌的蚕丝被,均有高、中、低档产品的设计与生产,但同质化现象严重;个体户见缝插针、填平补缺,以低价促销,竞争十分激烈。

有了互联网,买卖双方的信息已变得公开、透明、对称。全国、全球都在一盘棋上。后来者要插进一只脚,就要走差异化道路,挖掘未被满足的市场需求,把它变成好的创意,做出令目标客户愉悦的好产品。所谓“一招鲜,吃遍天”。只要懂得聚焦,“定制生产”消费者所需的产品,就有机会成功。

不能企求用一种材料包打天下。在被服领域,蚕丝只能占一席之地。充分体现蚕丝被的护肤保健功能,并克服不可水洗的缺点,是博取青睐的最佳途径。扬长避短、物尽其用,是我们应取的方针。

2)降低成本

蚕丝被的销量主要取决于价格。蚕丝被价格高的根由在原料——丝绵成本高。但蚕丝被毕竟是用丝绵做“胎”,而不是做“表”;原料也多为缫丝的“边角料”。只要设计合理,加工得当,在满足使用及国标要求的前提下“次料好用”,有效降低生产成本还是可能的。譬如在双宫绵中适当搭配部分普通茧、次茧、削口茧丝,用蛹衬、长吐脱胶制绵等。事实上,很多品牌的A级蚕丝被也很少用100 %双宫丝绵去做。

蚕丝被价格高的另一个原因是销售费用和品牌溢价,主要发生在产品及品牌的广告宣传和销售网络的建设与维持。小企业“借船下海”能省去“造船”的费用和时间,但要让一大块利,并受制于人;长久看,还得创立自己的品牌和网点。

此外,由于制绵加工成本的占比不大,往往让人容易忽视制绵方法的研究改进和过程管理。许多厂家沿用着传统乃至古老的工艺技术。其实不断优化工艺、操作,减少用工、能耗,特别是努力提高丝质与制绵得率始终是生产管理的要点,也是增加收益的重要途径。

特别地,影响丝绵生产成本的关键因素是丝胶含量,一般制绵非但没有加以利用,还要把脱胶液当作废水加以处理。由于丝胶的应用早有研究成果[3-4],市场价与生丝相当,如能改进制绵方法,使丝胶得以收集利用,将分摊和大幅降低丝素的生产成本。

用茧丝来做被胎能售到40万元/吨,已相当、甚至高于普通生丝的售价。鉴于缫丝工费要7万元/吨左右,制丝绵的工费仅1万余元/吨,生产普通生丝将不再合算。茧丝生产可“两条腿走路”:用优质茧缫超5A级丝与用普通茧和次茧做丝绵并举。

3)工艺改进

无论是湿法(打绵机打绵或手工剥绵)还是干法(开茧机开梳)制绵,都要先行脱胶。为避免化学助剂的副作用,便于丝胶提取,有必要开发生态全脱胶丝绵加工工艺。可利用适当的蒸汽压力和作用时间,使茧层舒解、丝胶溶出,然后再浓缩、提纯。

对胎套面料进行预缩处理,采用科学的层叠方法铺绵;改善缝制工艺,使丝被更贴身、易打理;采用滚筒洗衣机洗涤,并改善水洗后的整理方法,减小蚕丝被水洗前后的压缩回复率差异和保证水洗尺寸变化率不大于3 %。

4)产品开发

利用现有技术与社会资源,实行丝胶与丝素生产并重。生产“生态可机洗保健蚕丝被”“生态可机洗保暖丝绵内衣”“丝胶”“丝胶护肤保健品”和“丝胶保健食品”等系列产品,创造最佳经济效益与社会效益。

优先考虑质量在1 kg左右的“夏凉被”、“冬里被”、“空调被”、“抱枕”、“抱被”、婴儿被等。理由是贴身使用的蚕丝被无需过厚,而质量在1 kg左右的蚕丝被,只要加工恰当,水洗整理后压缩率、回复率无明显变化,洗涤也方便。

改善胎套、被套的设计,充分暴露真丝的品质和实用功能,使用户能一年四季贴身感受丝绵的呵护。

拟定“生态可机洗蚕丝被”产品标准,确定可机洗蚕丝被的技术要求、试验方法,明确几个关键指标,彰显产品的技术特点和质量水平。

编制产品说明(包括产品特点、洗涤整理方法等);确定营销策略;建立网站网点,突出定制生产,进行市场开拓;创立自己的品牌。

5 结语

蚕丝被作为被中“皇后”,天生丽质,价值高昂,但目前存在着秀藏于内、不可水洗的致命弱点。开发生态可机洗蚕丝被,是许多人的梦想。需改进制绵方法,生态加工,保留和提高蚕丝的压缩回弹性;综合利用丝胶丝素,降低生产成本,保护环境;改善成品设计,突出和充分利用丝绵的天然特性,并使其易打理;拓展网络营销,实行定制生产,更好地满足市场需求,造福于民。

参考文献:

[1] GB/T 24252—2009 蚕丝被[S].

[2] 冯志红,朱良均,闵思佳,等.高弹高保暖丝绵的性能[J].纺织学报,2007,(4):22-25.

[3]孙德斌,汪琳.蚕丝的多功能开发与利用[J].江苏蚕业,2000,(1):1-3.

[4]董雪,盛家镛,邢铁玲,等.丝胶蛋白的研究与应用综述[J].丝绸,2011,48(12):16-21.

(作者单位:江苏现代蚕桑产业园区有限公司)