一种新的地铁车辆轮对尺寸在线检测系统

2016-02-17王长庚邢宗义

王长庚,邢宗义,黄 文

(1.广州有轨电车有限责任公司,广州 510335;2.南京理工大学 自动化学院,南京 210094)

一种新的地铁车辆轮对尺寸在线检测系统

王长庚1,邢宗义2,黄 文2

(1.广州有轨电车有限责任公司,广州 510335;2.南京理工大学 自动化学院,南京 210094)

针对地铁车辆轮对尺寸人工测量存在的工作量大且精度低等问题,介绍一种新的基于激光位移法的地铁车辆轮对尺寸在线检测系统。文章描述系统结构组成,给出系统的硬件选型设计和软件模块设计,阐述采用激光位移传感器实现轮缘高、轮缘厚和轮径参数测量的原理。为了验证系统的可用性,进行了现场轮对试验与过车试验,并将测量结果与人工测量进行对比分析,结果表明,该检测系统具有测量准确、一致性好等优点,能够取代现有的人工测量,满足地铁轮对尺寸测量的要求。

地铁车辆;轮对尺寸;激光位移法;在线检测

轮对是地铁车辆与轨道的耦合部件,承载着整个车辆的重量并保证车辆在轨道上运行[1]。在车辆运行过程中,轮对承受着来自轨道接触的冲击力和压力,特别是车辆通过钢轨连接处、拐弯或制动时,将会加剧轮对磨耗,当磨耗超过特定限度时,将会对地铁车辆的安全运行及乘坐舒适性构成威胁[2],因此准确快速地获取车辆轮对尺寸参数具有重要的现实意义。

轮对尺寸参数的检测主要分为接触式测量和非接触式测量。接触式测量装置主要是第4种检查器[3~4]或电子激光式测量仪[5],测量时主要依靠现场工人手动操作,劳动强度大,检修时间长、作业效率低,且容易造成漏检漏修,给车辆的运行安全带来隐患[6]。为克服接触式测量的缺陷,国内外众多厂家研制了种类繁多的非接触式测量系统。美国、日本、澳大利亚等[7~9]国外机构在20世纪90年代采用光截图像法研制了轮对尺寸在线检测系统,主要由线激光源、CCD摄像机、车轮检测器、车号识别装置及空气清洁装置等组成,系统工作时CCD高速拍摄照在车轮上的线激光投影,并由计算机进行滤光和细线化处理,提取图像中心线并计算车轮尺寸。国内一些单位[10~12]也采用类似原理研制了轮对尺寸在线检测系统,并在动车所及地铁公司得到了部分应用。上述基于光截图像法的轮对尺寸检测系统结构复杂,抗干扰能力差,难以满足车辆轮对检测的高可靠性要求。国内部分研究机构采用激光位移传感器进行轮对直径的测量,但仅限于实验室研究,尚未形成实际产品[13~14]。意大利一家公司[15]采用8台激光视觉传感器和误差补偿技术实现了轮对尺寸精确测量,但造价过高。瑞士一家公司采用激光位移传感器研制的通过式轮对测量系统,能够实现轮对踏面和直径参数的自动检测以及轮对磨耗评估,但其购置成本过高,并且该系统需要将部分轨道替换为非承重式导向轨,不符合国内铁路对轨道的相关安全要求,从而无法在国内实施。

随着社会进步及计算机技术的快速发展,劳动强度大且测量精度低的轮对尺寸人工测量必然会遭到淘汰,结构复杂且抗干扰能力差的光截图像法也将会逐步退出历史舞台,以激光位移传感器为核心的新一代轮对尺寸在线检测技术及系统,具有测量精度高、抗干扰能力强、检测一致性好等优点,将逐步成为轮对尺寸在线检测的发展方向。

1 轮对尺寸在线检测系统的设计

轮对尺寸在线检测系统的物理结构由3部分组成,如图1所示:位于轨旁的车轮检测传感器、位于设备间的数据采集设备、位于控制室的数据处理设备。轨旁传感器将车轮尺寸及现场控制信号等转化为标准电信号,由位于设备间的数据采集设备进行信号采集,并输出数字信号,然后将数字信号经由光纤交换机传输到位于控制室的运算服务器,经算法处理后输出轮对尺寸、车号等检测结果,并由Web服务器进行信息发布。

图1 系统结构示意图

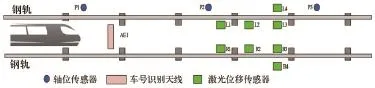

位于轨旁的车轮检测传感器主要包括激光位移传感器、轴位传感器、车号识别天线等,其安装位置如图2所示。当列车入库经过轴位传感器P1时,车号识别(AEI)天线被激活,同时激光位移传感器预热工作;当列车经过AEI时,系统自动读取车辆的射频识别标签,从而完成车号识别功能;当列车经过轴位传感器P2时,激光传感器保护仓探测窗口被打开,激光位移传感器准备数据采集;当轮对逐次通过激光位移传感器布设区域时,激光位移传感器L1~L4、R1~R4完成轮对尺寸数据采集;当列车最后一个轮对经过轴位传感器P3时,系统关闭AEI天线,关闭激光位移传感器保护盒窗口,停止激光位移传感器外部触发信号,等待下一次测量。

图2 传感器安装示意图

轮对尺寸在线检测系统的激光位移传感器选型为2D激光传感器,车号识别及轴位传感器选型为GYYC900B产品,数据采集系统选择工控机及配套采集板卡。

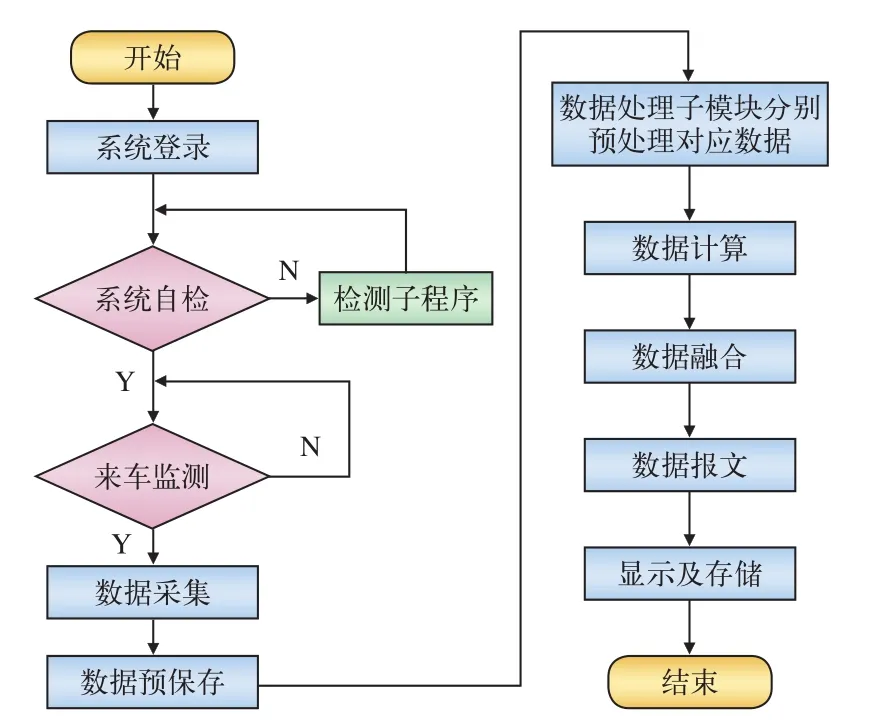

轮对尺寸检测系统软件设计采用C++开发工具,通过数据采集、数据存储、数据处理、数据显示和数据传输等5个模块设计,实现轮对尺寸在线检测功能。(1)数据采集模块通过对数据采集卡和车号识别主机之间的控制与通信,完成对各类现场信号的数据采集;(2)数据存储模块将数据采集模块的数据,以及后期处理得到的轮对尺寸等数据以文件的形式进行存储;(3)数据处理模块通过对传感器数据和轴位信号等进行融合处理,计算得到轮对尺寸参数;(4)数据显示模块通过人机界面直观显示轮缘厚、轮缘高、轮径和踏面轮廓线等信息;(5)数据传输模块将数据处理结果发送至Web服务器。系统软件流程如图3所示。

2 轮对尺寸在线检测系统的功能原理

轮对尺寸在线检测系统采用激光三角法测量原理,主要实现轮缘厚、轮缘高以及轮径值的测量。

2.1 轮缘参数测量原理

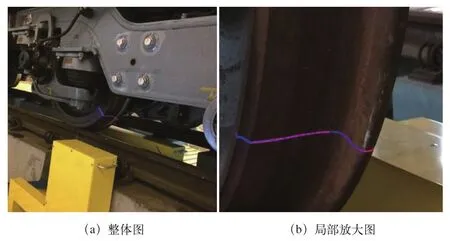

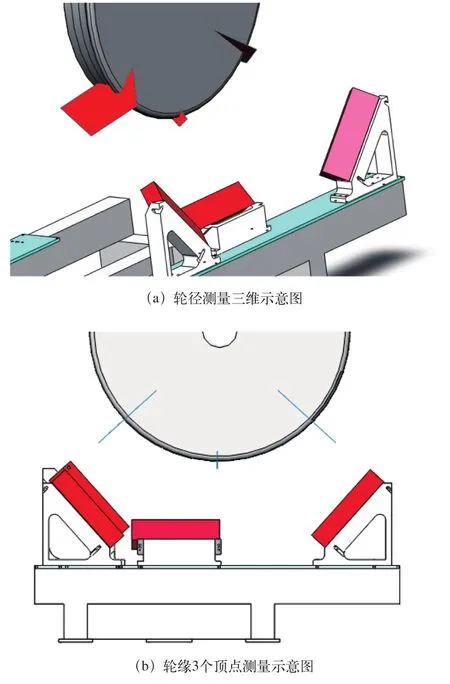

轮缘高和轮缘厚主要通过激光位移传感器L3、L4获取(以左侧车轮为例),如图4所示,两个激光位移传感器分别以一定角度和距离安装在轨道两侧,且使得两个激光位移传感器所发射的激光面共面。由于轮缘凸起的遮挡,单独的激光位移传感器只能获得踏面轮廓线的部分信息,如外侧激光位移传感器L4无法获取轮对内侧面信息,而内侧激光位移传感器L3无法获取轮缘底部内侧面信息,因此需要将内、外侧的两个激光位移传感器L3、L4的测量结果相融合,从而获取完整的踏面轮廓线信息。图5给出了两个激光位移传感器融合的现场示意图。

图3 系统软件流程图

图4 轮缘尺寸测量示意图

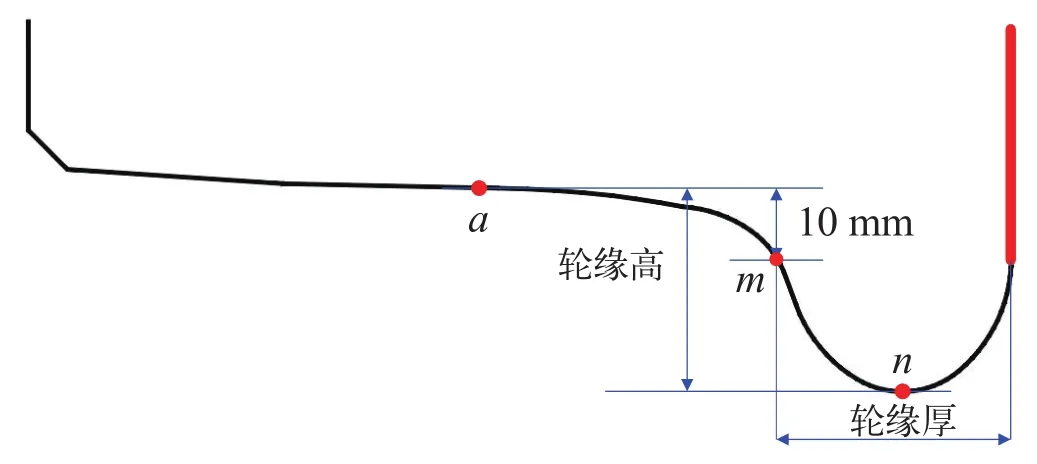

激光位移传感器L3、L4获取的踏面数据经坐标变换融合后,得到如图6所示的踏面轮廓线,选取轮缘顶点n,轮缘厚参考点m和踏面基点a等关键测量点,从而根据轮缘参数定义计算得到轮缘高和轮缘厚。

2.2 轮径参数测量原理

轮径参数主要通过激光位移传感器L1、L2、L3获取(以左侧车轮为例),如图7所示,3个激光位移传感器分别以一定角度和距离安装在轨道内侧,其中,L1和L3呈镜像对称。当车轮进入激光位移传感器有效探测区间时,3个激光位移传感器分别测量车轮外缘的3个顶点D1、D2、D3,根据坐标变换及3点共圆法,可以确定车轮外缘的直径,然后减去两倍轮缘高即得到轮径值。

图5 激光传感器融合示意图

图6 踏面及关键点示意图

图7 轮径测量原理示意图

3 试验与验证

轮对尺寸在线检测系统安装在广州市地下铁道总公司赤沙车辆段,为验证系统的可用性,进行了轮对试验和过车试验。

3.1 轮对试验

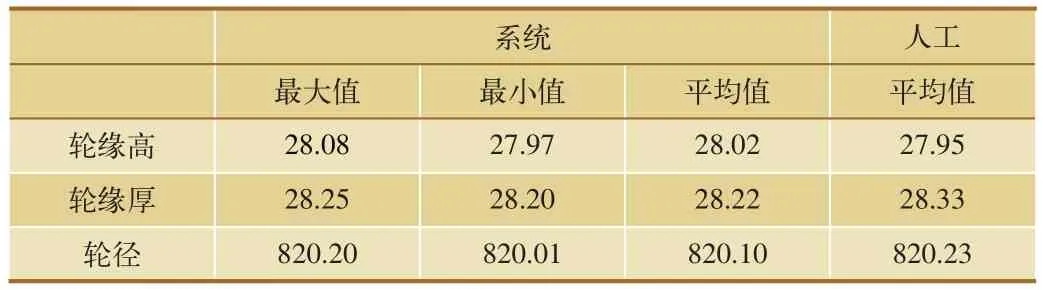

轮对试验是将单独一个轮对放置在轨道上,人工推动轮对匀速通过检测系统,同时进行人工测量,累计进行4次测量,试验结果如表1所示,系统4次测量中轮缘高的最大值与最小值相差0.11 mm,轮缘厚相差0.05 mm,轮径相差0.19 mm,系统一致性满足要求;系统4次测量平均值与人工测量平均值相比,轮缘高相差0.07 mm,轮缘厚相差0.11 mm,轮径相差0.13 mm,系统的测量准确性能够满足现场要求。

表1 轮对试验系统和人工测量值 mm

3.2 过车试验

过车试验是指实际列车低速通过轮对尺寸在线检测系统,本试验共对同一列车的8个轮对进行了6次检测,试验结果如表2所示,实验结果表明,系统能满足实际现场的检测精度要求,可取代传统的人工检测。

表2 过车试验系统和人工测量平均值 mm

4 结束语

本文介绍了一种新的轮对尺寸在线检测系统,给出了系统的设计,阐明了系统测量原理,并对现场试验与测试进行了详细分析。试验结果表明,系统具有较高的一致性与精度,能够满足地铁轮对尺寸测量的需求,可作为取代传统人工测量及光截图像法测量的新技术与系统。本文介绍的轮对尺寸在线检测系统安装在运用库,受列车运行限速要求,其适应车速仅为0~5 km/h,进一步建议将系统安装在出入站段线,提高适应车速到30 km/h。

[1]陈 刚,任光胜.车辆轮对状态在线检测系统研究[J].城市轨道交通研究,2012(10):79-81,124.

[2]杨 贺.基于机器视觉的轮对磨耗检测技术研究[D].北京:北京交通大学,2015.

[3]付德利,王晓政.LLJ-4 型车轮第四种检查器的研制[J].铁道车辆,1998(2):42-44.

[4]梁建江.机车车辆轮缘简易检查器的设计和应用[J].城市轨道交通研究,2013(10):127-128.

[5]何之径.便携式车轮踏面参数智能检测仪的研制[J].铁道运营技术,2011,17(3):56-57,60.

[6]曾晓东.客车运行品质动态监测系统在客车运用检修中的应用[J].铁路计算机应用,2014,23(3):10-12.

[7]本多明,彭孝庄.车轮踏面形状自动测定装置的开发[J].国外机车车辆工艺,1999(2):43-46.

[8]黄 熙.基于图像处理与机器视觉的车辆轮对踏面检测技术研究[D].长沙:中南大学,2008.

[9]张 渝,王 黎,高晓蓉,等.国内外车轮踏面损伤检测技术综述[J].机车车辆工艺,2002(1):1-4,8.

[10]熊海泉.通过式轮对检测系统在江岸机务段的成功运用与改进[J].电力机车与城轨车辆,2013,36(6):72-74,77.

[11]纪 荣,朱茂之.轮对尺寸在线检测系统运用及其技术标准初探[J].现代城市轨道交通,2010(3):30-32.

[12]唐 戍,王方程,李晓东,等.基于激光三角法原理的轮对几何参数自动检测系统[J].机械工程师,2009(7):92-94.

[13]高 岩.轮对几何尺寸自动与动态在线测量方法的研究[D].北京:北京交通大学,2014.

[14]Zhifeng Zhang,Chao Lu,Fangzhen Zhang.A Novel Method for non-contact measuring diameter parameters of wheelset based on wavelet analysis [J].Optik,2012(123):433- 438.

[15]铁道部标准计量研究所.TB/T 449-2003 机车车辆车轮轮缘踏面外形[S].北京:中国铁道出版社,2003.

责任编辑 杨琍明

Novel On-line Measurement System for wheelset size of metro vehicle

WANG Changgeng1,XING Zongyi2,HUANG Wen2

( 1.Guangzhou Tram Co.,Ltd.,Guangzhou 510335,China;2.School of Automation,Nanjing University of Science and Technology,Nanjing 210094,China)

Aiming at solving problems such as low accuracy of manual measurement for metro wheelset,a novel Online Measuring System based on laser displacement method was proposed to measure the parameters of wheelset.The article introduced the structure of the System,proposed the design of hardware and software,explained the measuring principles of the flange height and width as well as wheel diameter by using laser displacement sensor.The field experiments including wheelset test and train test were taken by using the System.The measurement results between the online system and workman were compared,and the result indicated that the proposed System with the advantage of accurate and good stability could be used to replace the existing manual measurement,and be meet the demand for measuring parameters of metro wheelset.

metro vehicle;wheelset size;laser displacement;on-line measurement

U266.2∶TP39

A

1005-8451(2016)05-0062-04

2015-11-10

国家863计划项目(2011AA110506);广州市产学研协同创新重大专项基金项目(201508010010)。

王长庚,工程师;邢宗义,副教授 。