模拟工业环境下耐候钢水性锈层稳定剂耐蚀性的研究

2016-02-15于东云高立军杨建炜郝玉林许静生海

于东云,高立军,杨建炜,郝玉林,许静,生海

(首钢技术研究院,北京 100043)

【表面技术】

模拟工业环境下耐候钢水性锈层稳定剂耐蚀性的研究

于东云*,高立军,杨建炜,郝玉林,许静,生海

(首钢技术研究院,北京 100043)

用以丙烯酸树脂、铁氧化物颜料、促进剂、分散剂等制成的水性锈层稳定剂处理耐候钢表面(涂覆试样),然后将裸耐候钢和涂覆试样浸入用于模拟工业环境的0.01 mol/L亚硫酸氢钠水溶液进行周期性腐蚀试验。72 h后通过扫描电镜、能谱仪和X射线衍射仪表征了它们的形貌、成分和物相,用失重速率、极化曲线和电化学阻抗谱评价了它们的耐蚀性。结果表明,腐蚀试验后,裸耐候钢表面产生了疏松锈层,生成了α-FeOOH,基体中的Cr元素有向表面富集的倾向。而涂覆试样未生成锈层,物相未发生明显变化,耐蚀性显著增强。

耐候钢;水性锈层稳定剂;工业环境;耐蚀性;电化学

First-author’s address:Shougang Research Institute of Technology, Beijing 100043, China

耐候钢(weathering steel,WS)因其优异的力学性能和耐腐蚀性能,在20世纪60年代就引起了广大研究者的关注[1-3]。近些年,耐候钢在桥梁、电力塔架、船板等方面的应用也越来越广泛。经试验证明,在锈层形成过程中,耐候钢基体的Cr元素向表面富集,部分取代铁元素的位置,形成了α-(Fe1-xCrx)OOH,生成致密锈层,是提升耐候钢耐蚀性能的主要原因[4]。然而,即使在相对温和的大气环境中,裸耐候钢表面形成致密锈层至少需要 2年,并且前期形成的疏松锈层还会造成锈液流挂现象,不仅会降低钢结构的有效承载尺寸,影响结构的设计安全系数,而且锈液会污染周边环境。针对这一现象,研究者提出用锈层稳定剂来处理耐候钢,拟达到阻隔锈液和促使生成致密锈层的目的[5]。稳定锈层的方法主要有双层法耐候性膜处理、氧化铁-磷酸盐系处理、特种氧化层处理和无机盐溶液处理[1]。目前研究较多的新型锈层稳定化处理技术,是以树脂为主要成分,选择合适的溶剂,加入促进剂和颜料,配制成锈层稳定剂,然后涂覆在耐候钢表面形成有机膜层,在短期内实现锈层稳定化,该有机膜层随着时间推移可逐渐风化,最终在基体表面形成稳定锈层。然而这种锈层稳定剂大多采用有机溶剂,不但增加成本,也不利于大范围使用。本文用环境友好型的水溶性树脂和水配制成既可刷涂也可喷涂的锈层稳定剂,并通过扫描电镜、X射线衍射仪、电化学测量等手段考察了该锈层稳定剂的性能,研究了耐候钢在模拟工业环境中短期腐蚀过程中的变化。

1 实验

1. 1 锈层稳定剂的制备及使用

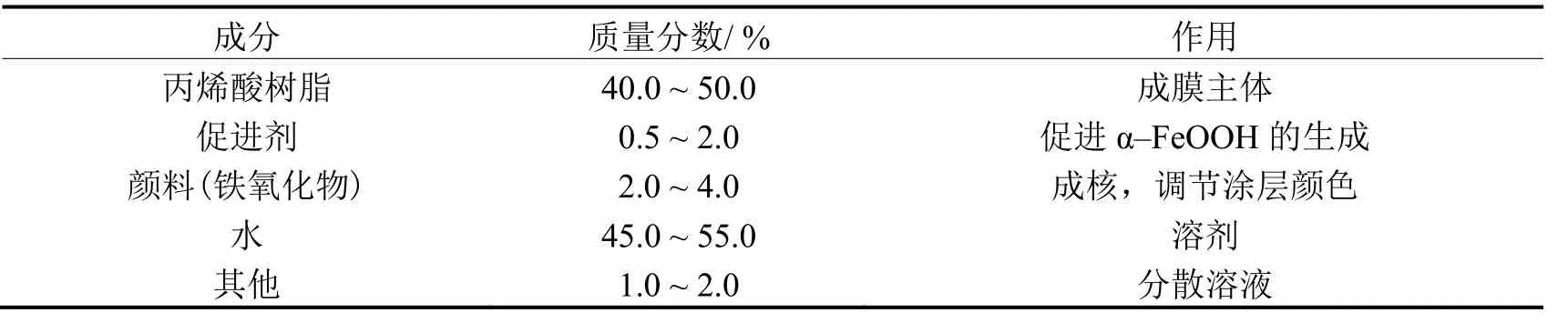

以40 mm × 60 mm × 4 mm的耐候钢为基材,其化学成分(质量分数)为:C 0.049%,Si 0.180%,Mn 1.340%,P 0.006%,S 0.013%,Al 0.039%,Cr + Cu + Ni 0.960%,Nb + Ti 0.053%,余量为Fe。将试样磨光,丙酮除油后风干备用。锈层稳定剂的主要成分及用量如表 1所示。室温下将各组分混合均匀后刷涂在耐候钢表面,自然风干约0.5 h即可,所得涂层厚度约0.2 mm,即涂覆试样。

表1 锈层稳定剂的主要成分Table 1 Main components of the rust-layer stabilizer

1. 2 表征与性能测试

1. 2. 1 腐蚀速率

对涂覆和未涂覆锈层稳定剂的耐候钢试样进行周期浸润腐蚀试验(简称周浸)。为模拟工业大气环境,以0.01 mol/L NaHSO3溶液为腐蚀介质,试验温度为(45 ± 2) °C,湿度70% ± 5%,每个循环周期为60 min,其中浸润时间12 min,干燥时间48 min,持续72 h。

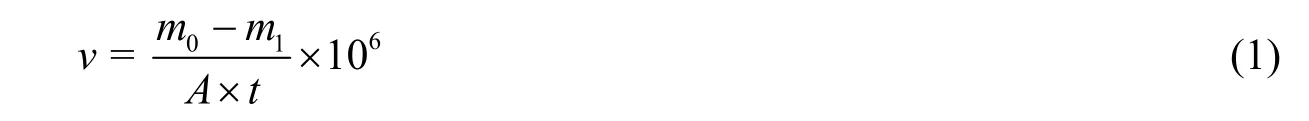

按式(1)计算失重腐蚀速率v[单位为g/(m2·h)]:

其中,m0是试样的原始质量,g;m1是试验后依照国标GB/T 16545-1996《金属和合金的腐蚀 腐蚀试样上腐蚀产物的清除》处理后试样的质量,g;A为试样表面积,mm2;t是试验时间,h。

1. 2. 2 形貌、成分与结构

用日本电子株式会社的JSM-6700F型场发射扫描电镜(SEM)观察试样的表面形貌,测试时在真空环境中操作,并用其附带的X射线能谱仪(EDS)分析样品的化学组成。用德国BRUKER-AXS公司的D8 ADVANCE型X射线衍射仪(XRD)测定样品的晶体结构,采用Cu Kα射线,固体探测器,θ - 2θ联动扫描方式,扫描范围-110° ~ 168°。

1. 2. 3 电化学性能

采用美国阿美特克公司的Parstat2273型电化学工作站对腐蚀后的试样进行电化学测试。采用三电极体系,铂电极为辅助电极,饱和氯化银电极为参比电极,各试样为工作电极(测试面积1 cm2),腐蚀介质为0.01 mol/L的亚硫酸氢钠溶液。动电位极化曲线测试过程中,电位扫描范围为开路电位± 0.25 V,扫描速率1 mV/s。测试电化学阻抗谱时电压变动频率为100 000 ~ 0.01 Hz。

2 结果与讨论

2. 1 腐蚀速率

周浸72 h后,涂覆了锈层稳定剂的耐候钢试样的失重腐蚀速率为0.024 g/(m2·h),而裸耐候钢的失重腐蚀速率是其75倍,为1.800 g/(m2·h)。这说明在模拟工业大气环境下,锈层稳定剂层在短时间内能较好地保护耐候钢。

2. 2 表面形貌和成分

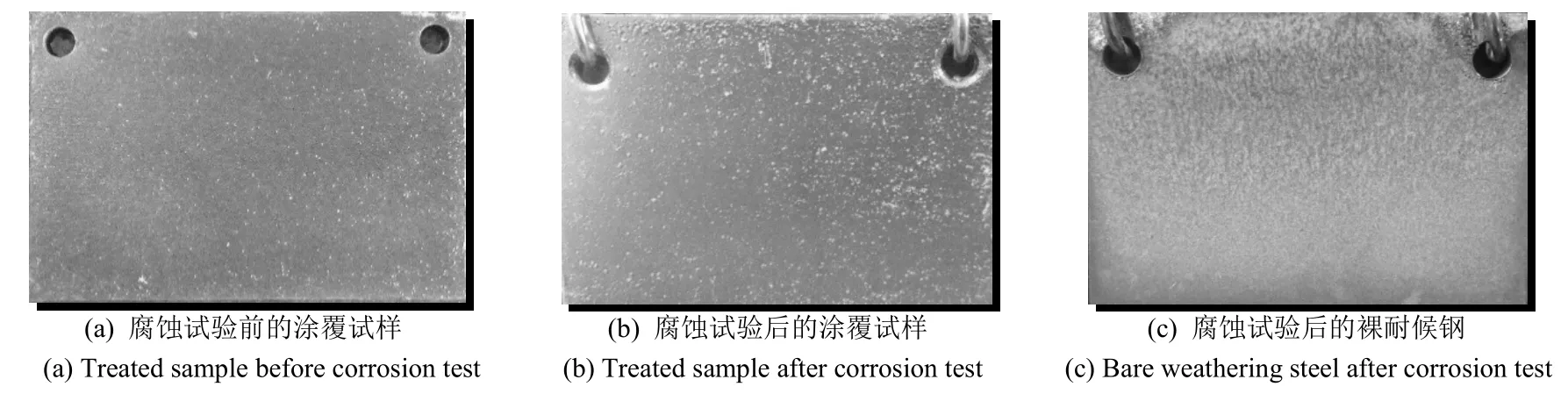

图1显示了经过不同处理的耐候钢的宏观形貌。涂覆锈层稳定剂的试样表面平整,呈现巧克力色(见图1a)。在0.01 mol/L NaHSO3溶液中腐蚀72 h后表面未发生明显改变,仅在打孔处出现轻微锈蚀(见图1b),这可能是刷涂时锈层稳定剂未均匀覆盖孔洞造成的。而腐蚀后的裸耐候钢表面覆盖了一层黄色的浮锈(见图1c),显然在工业大气环境中此锈层会出现锈液流挂现象。

图1 循环腐蚀试验72 h后不同试样的表面形貌Figure 1 Appearance of different samples after cyclic corrosion test for 72 h

各试样的微观形貌如图2所示。表2列出了图2中所示各部位的成分。经过锈层稳定剂处理后,试样表面比较致密,一些10 μm左右的颗粒随机分布其上,结合表2中检测点2可知,Fe和O元素含量表明这些颗粒物质是铁的氧化物。这是因为作为颜料的它们不溶于水和树脂,分散在体系中。在模拟工业环境中腐蚀72 h后,涂覆试样表面出现大量微米级孔洞,如图2c和图2d所示,说明腐蚀性亚硫酸氢根离子已与涂层内的铁氧化物颗粒发生反应,改变了试样的表面形态。裸耐候钢直接与腐蚀介质接触,发生化学反应生成铁锈。周浸72 h后裸耐候钢试样表面(见图2e和图2f)生成了疏松的锈层,并且表面存在裂纹,锈层由絮状和针状的物质构成,针状物质可能是α-FeOOH。相较于带涂层耐候钢,检测点7-9显示出裸耐候钢腐蚀后表面的Cr元素含量增加了,这可能是基体中的Cr元素开始向表面富集的结果。另外,腐蚀后的裸钢和涂覆样均检测出了S元素,这可能是表面残留的腐蚀产物。

图2 不同试样72 h腐蚀试验后的微观表面形貌Figure 2 Surface micro-morphologies of different samples after corrosion test for 72 h

表2 图2中所示不同试样表面不同位置的元素含量Table 2 Contents of various elements at different locations on the surface of different samples shown in Figure 2

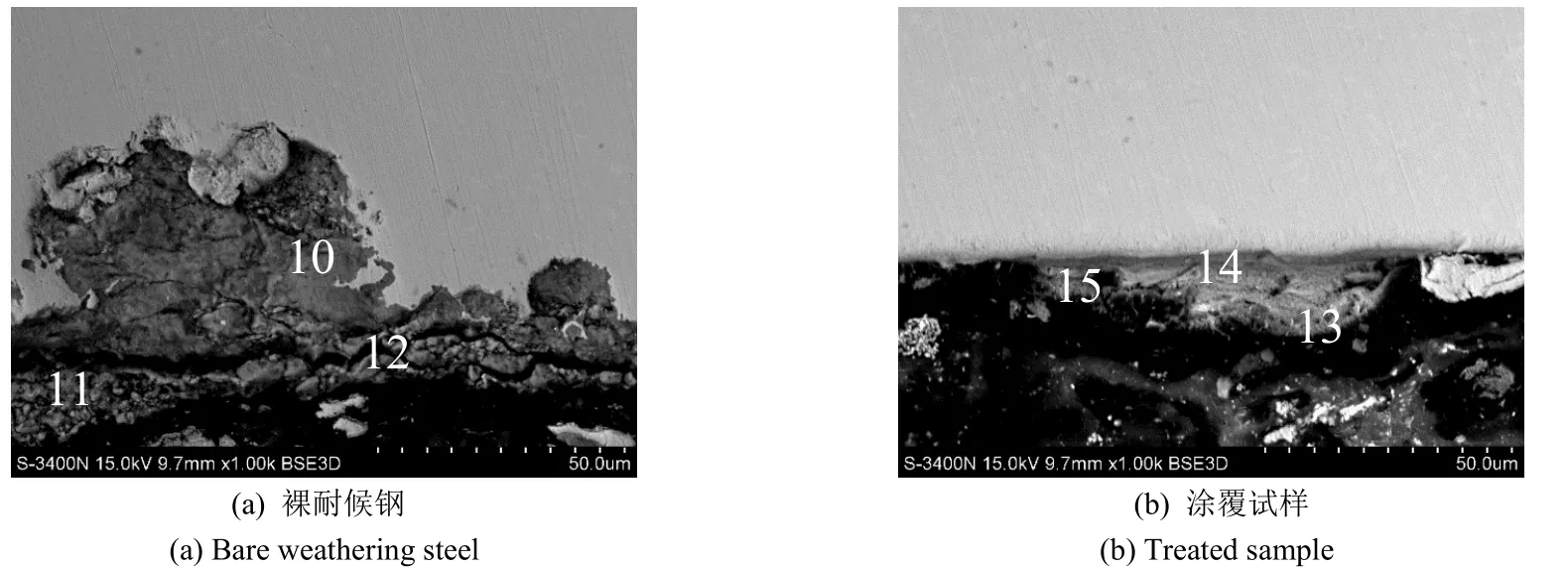

为观测腐蚀坑形貌,对腐蚀后的带锈试样截面也作了扫描电镜和能谱分析,结果见图3和表3。从图3a可见,裸耐候钢试样上存在50 μm左右的腐蚀坑,同时锈层出现了分层。相应地,检测点11和12处的Cr元素含量增加,进一步验证了上述结论,即在锈层形成过程中Cr元素有往表面富集的倾向。而从图3b可见,经锈层稳定剂处理后,试样截面的边缘整齐,仅在界面处有少量絮状物质,对应检测点13-15处的氧元素含量都相对较低,说明基体被氧化的量较少,生成的腐蚀产物就少,可推断锈层稳定剂在短期内能防止出现锈液流挂现象。

图3 72 h腐蚀试验后不同试样的截面形貌Figure 3 Cross-sectional morphologies of different samples after corrosion test for 72 h

表3 图3所示不同试样截面不同位置的元素含量Table 3 Contents of various elements at different locations on the section of different samples shown in Figure 3

2. 3 物质结构

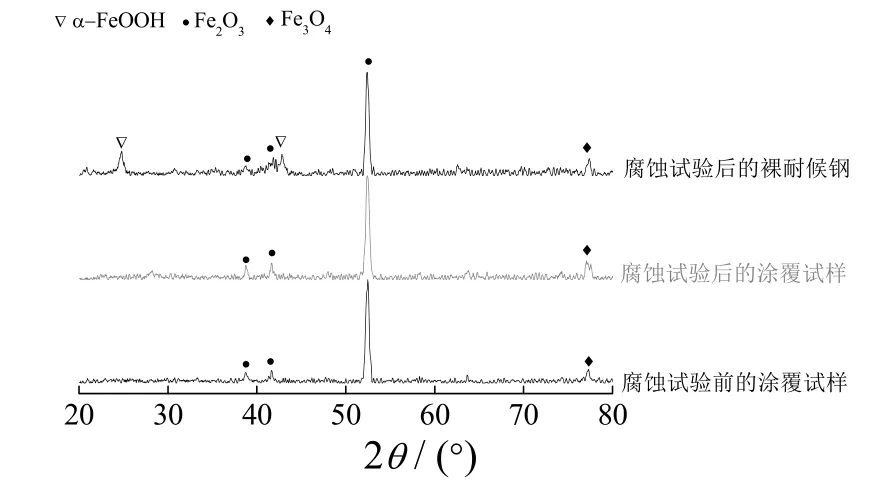

各试样的XRD图谱如图4所示。

图4 不同试样的XRD谱图Figure 4 XRD patterns of different samples

由图4可知,锈层稳定剂处理过的耐候钢在腐蚀试验前后的物质结构基本一致,均由Fe2O3和Fe3O4组成,只是腐蚀后它们的衍射峰稍强,这与其在腐蚀试验中被轻微氧化有关。裸耐候钢被腐蚀后,图谱中除了 Fe2O3和Fe3O4的衍射峰,还出现了α-FeOOH的衍射峰,证明图2f中的针状物质为α-FeOOH,这是由于裸耐候钢直接与腐蚀介质大面积接触,生成的腐蚀产物较多,腐蚀产物之间进行转化而生成了α-FeOOH,但生成的锈层疏松多孔,还不能为基体提供良好的保护作用。在本试验周期内,经锈层稳定剂处理过的试样耐腐蚀性能较好,腐蚀发生得少,以至于表面未生成α-FeOOH。

2. 4 电化学性能

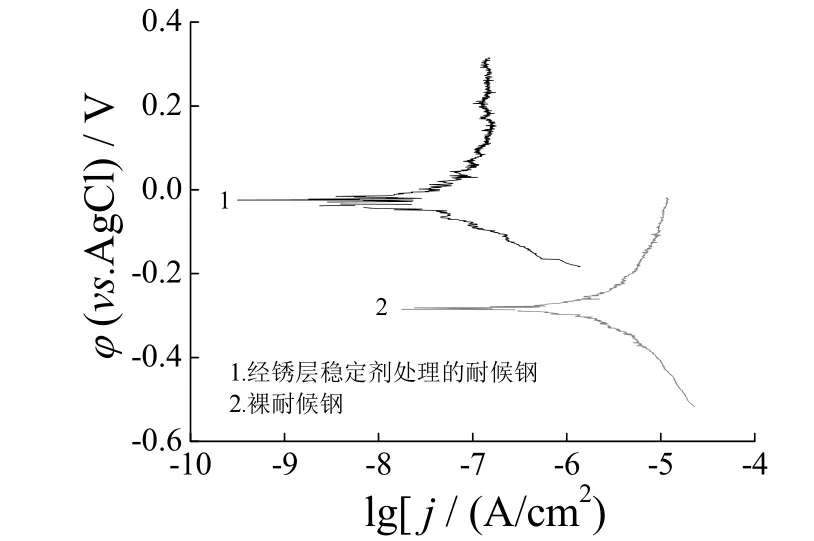

动电位极化曲线如图 5所示。一般情况下,自腐蚀电流密度较小、自腐蚀电位更正的试样越不易发生电化学腐蚀[6]。与腐蚀后的裸耐候钢相比,耐候钢被锈层稳定剂处理后,其自腐蚀电位明显正移,从-282 mV变为-19 mV。经锈层稳定剂处理的试样的自腐蚀电流密度为5.62 × 10-8A/cm2,比裸钢(3.16 × 10-6A/cm2)低约2个数量级,可见其耐蚀性更好。

图6为周浸72 h后的试样在0.01 mol/L的亚硫酸氢钠溶液中进行电化学测试得到的能奎斯特图谱。从图6可见,腐蚀后的裸耐候钢和涂覆试样具有相似的弧,都包含1个容抗弧和1个扩散弧,说明两者的腐蚀机理相同,锈层和稳定剂涂覆层都具有阻碍腐蚀介质向基体扩散的能力[7]。然而,无论是容抗弧还是扩散弧,弧半径越大意味着耐蚀性越好。锈层稳定剂处理后的试样所得弧半径明显较大,容抗弧半径约为10 kΩ·cm2,还有1个半无限扩散弧,意味着其阻挡腐蚀介质的能力更强,这与动电位极化曲线结果相吻合。

图5 腐蚀试验后裸耐候钢与涂覆试样的动电位极化曲线Figure 5 Potentiodynamic polarization curves for bare and treated weathering steel after corrosion test

图6 腐蚀试验后裸耐候钢和涂覆试样的能奎斯特谱图Figure 6 Nyquist plots for bare and treated weathering steel after corrosion test

3 结论

采用丙烯酸树脂、铁氧化物颜料、促进剂等制备了锈层稳定剂。在短期循环腐蚀后,经其处理后的耐候钢未生成锈层,物相成分也未发生明显改变,只在表面出现微米级孔洞。而裸耐候钢被疏松多孔的黄色锈层覆盖,并生成了新物质α-FeOOH,同时基体内的Cr元素有向表面富集的倾向,表明锈层稳定剂层在短期内能对耐候钢起到较好的保护作用。

由于耐候钢表面致密锈层的生成周期较长,为了较好地观测涂覆锈层稳定剂试样表面的腐蚀形貌变化及腐蚀产物之间的相互转换,本课题组还开展了裸耐候钢和涂覆试样在典型城市环境中的长期大气暴露试验,相关结果将在后续论文中进行报道。

[1] 夏茂森, 关小军, 蒋善玉. 耐大气腐蚀钢及表面稳定化处理的研究综述[J]. 山东冶金, 2007, 29 (2): 4-10.

[2] YAMASHITA M, MIYUKI H, NAGANO H. Corrosion resistance of weathering steel and its application [J]. Sumitomo Search, 1995, 50 (5/6/7): 12-14.

[3] MORCILLO M, DÍAZ I, CHICO B, et al. Weathering steels: from empirical development to scientific design. a review [J]. Corrosion Science, 2014, 83: 6-31.

[4] 刘建容, 黄先球, 张万灵, 等. 耐候钢表面稳定化处理技术[J]. 武钢技术, 2012, 50 (3): 59-62.

[5] TOMITA Y. Newly developed high performance structural for long span bridge construction [J]. Corrosion Engineering, 1998, 47: 797-799.

[6] ZHANG F, CHEN S G, DONG L H, et al. Preparation of superhydrophobic films on titanium as effective corrosion barriers [J]. Applied Surface Science, 2011, 257 (7): 2587-1591.

[7] 张鉴清, 曹楚南. 电化学阻抗谱导论[M]. 北京: 科学出版社, 2002.

[ 编辑:杜娟娟 ]

Study on corrosion resistance of waterborne rust-layer stabilizer on weathering steel in a simulated industrial

environment

YU Dong-yun*, GAO Li-jun, YANG Jian-wei, HAO Yu-lin, XU Jing, SHENG Hai

A waterborne rust-layer stabilizer was prepared with acrylic resin, iron oxide pigment, accelerant and disperser, and then used to treat the surface of weathering steel (called as treated sample). The bare and treated weathering steel samples were immersed in 0.01 mol/L sodium hydrogen sulfite solution, simulating the industrial environment, for a periodical corrosion test. After 72 h, their morphology, composition and phase were characterized by scanning electron microscope, energy-dispersive spectrometer and X-ray diffractometer, and their anticorrosion property was assessed by weighing method, polarization curve measurement and electrochemical impedance spectroscopy. The results showed that after the corrosion test, a loose rust layer is produced on the surface of bare weathering steel with the formation of α-FeOOH, and Cr element in the substrate has the tendency to aggregate at surface. There is no rust layer on the surface of treated sample and no obvious change in its phase, indicating a significant improvement in corrosion resistance of the treated sample.

weathering steel; waterborne rust-layer stabilizer; industrial environment; corrosion resistance; electrochemistry

TG174.4

A

1004 - 227X (2016) 18 - 0980 - 05

2016-01-26

2016-05-31

于东云(1987-),女,河南许昌人,工程师,主要研究方向为金属腐蚀与防护。

作者联系方式:(E-mail) ydyun812@163.com。