回转式阳极炉的节能减排措施和效果

2016-02-11宋兴诚袁海滨李国生

宋兴诚, 袁海滨, 李国生

(云南锡业股份有限公司铜业分公司, 云南 个旧 661000)

回转式阳极炉的节能减排措施和效果

宋兴诚, 袁海滨, 李国生

(云南锡业股份有限公司铜业分公司, 云南 个旧 661000)

叙述了云南锡业股份有限公司铜业分公司回转式阳极炉的生产实践,介绍了在节能减排方面采取的措施和取得的成效。

回转式阳极炉; 节能减排; 粗铜; 精炼

1 背景

回转式阳极炉被广泛应用于粗铜火法精炼,其突出的优点是:劳动强度低、系统稳定性高、生产效率高、机械化程度高、环境污染小等[1-3]。近些年,阳极炉精炼技术、装备等均得到了进一步的发展,逐渐发展成更加节能减排、更加大型化的新型阳极炉[4-7]。本文通过云南锡业股份有限公司铜业分公司回转式阳极炉的生产实践、技术改进、装备技改等,总结回转式阳极炉的一些节能减排措施,分析其效果,以期为同行提供参考。

2 生产概况

云锡铜业分公司回转式阳极炉为350 t/台×2,原设计使用发生热煤气为燃料,但由于发生煤气热值低、煤焦油成分多,造成煤气管道易堵塞、烧嘴孔易堵塞,人工清理劳动强度大,严重影响正常生产作业,导致生产周期长、生产效率低、吨铜能耗高等问题。同时,还带来环境方面的问题:如使用空气作助燃介质,不但燃料燃烧效率低,而且废气排放量大,部分金属粉尘随废气进人脱硫系统,造成环境污染、金属损失等。为此,云锡铜业分公司技术团队开展了相关技术攻关与节能减排改造,逐一解决上述问题,降低了粗铜精炼过程的能耗,减少了废气、粉尘的排放。

3 节能减排措施及其效果

3.1 富氧助燃技术的应用

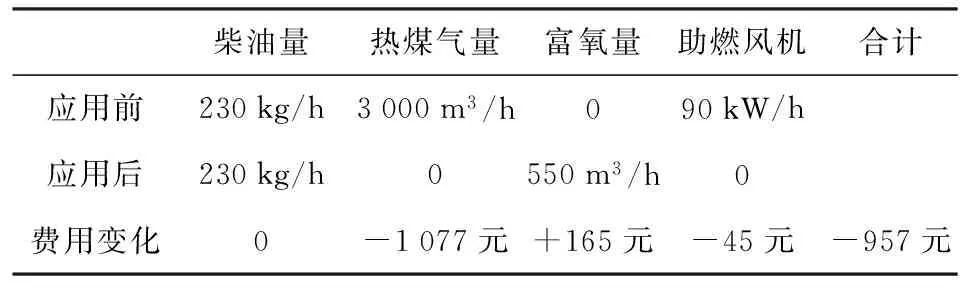

富氧助燃烧嘴取代传统煤气+柴油+空气烧嘴后,采用双燃料系统,以柴油或天然气作为主燃料,以制氧站制备的纯度98.5%以上的氧助燃,直接摒弃了传统烧嘴的煤气燃烧,并取消了原来的90 kW助燃风机。该技术应用后,不仅操作更加简单,还完全消除了使用煤气的安全隐患。表1为富氧助燃技术应用前后单台阳极炉的运行参数。

表1富氧助燃技术应用前后单台阳极炉运行参数

柴油量热煤气量富氧量助燃风机合计应用前230kg/h3000m3/h090kW/h应用后230kg/h0550m3/h0费用变化0-1077元+165元-45元-957元

从表1可知,单台阳极炉每小时节能的经济价值约为957元,按每年330 d工作日计算,使用富氧助燃技术铜冶炼厂每年节能降耗的经济价值约为757.9万元,2台回转式阳极炉将节省757.9×2=1 515.8万元,与之前的传统热煤气燃烧模式相比,吨阳极铜的能耗降幅超过60%。随着国家大力推进低碳经济,要求有色行业的能耗指标进一步降低,该技术越发凸显其降低能耗的优势。

3.2 提高冷粗铜物料及残极板熔化能力

富氧助燃技术应用于回转式阳极炉后,通过改变富氧与燃料的比例,只需将正常燃烧比例由2.2∶1提高到(2.7~3.0)∶1,阳极炉熔化冷粗铜物料能力就由原来的3.75 t/h提高到了15 t/h、该过程不需要调节燃料量,只需保持正常值,就能实现熔化冷粗铜能力增加,从而降低吨粗铜能耗。

提出利用回转式阳极炉低耗处理电解残极板,实现回转式阳极炉精炼过程节能减排,降低吨阳极铜生产成本。电解残极板只在回转式阳极炉还原结束后再加入炉内处理;对电解残极板的化学成分通常只要求电解残极板板面干净,无明显阳极泥等杂物粘结,仅有少量硫酸铜也可。在回转式阳极炉进入还原作业前,对还原过程控制参数有所调整。根据粗铜还原起始温度进行调整,阳极炉烧嘴助燃介质空气或氧气量提高到正常燃烧的30%~50%,燃料供给量也可适当提高到正常燃烧的10%~30%,向炉内鼓入富余的氧,使阳极炉内铜水表面的还原剂充分燃烧,释放热量,以达到提高铜水温度的目的,确保还原结束铜水温度高于1 220 ℃以上,甚至更高些。粗铜还原结束后,测粗铜温度,温度达1 210 ℃以上,根据每加1 t电解残极板可降低粗铜温度3 ℃的原则,计算粗铜温度降低至1 180 ℃的目标值可加人的电解残极板量,据此向回转式阳极炉内投加电解残极板。加入电解残极板后,只要盖好回转式阳极炉炉盖,等待20 min即可进行阳极板浇铸,不必再测粗铜温度,炉内粗铜温度可满足阳极板浇铸要求。

3.3 缩短作业时间

富氧助燃技术应用于回转式阳极炉后,对氧化过程脱硫影响较大,脱硫速率明显加快。该技术应用前,炉内熔融粗铜含硫约0.6%~0.8%时,通常氧化作业时间至少3~4 h。富氧助燃技术应用后,在炉内熔融粗铜含硫等同的情况下,氧化作业仅需1~1.5 h。这是因为,富氧助燃精炼在氧化作业待料或熔料期间,回转式阳极炉可提前改变燃烧模式,适当提高富氧与柴油的比例系数至2.7~3.0,从而调整炉内氧化气氛,炉内有大量富余氧气,通过炉底透气砖氮气的搅拌作用,加快铜水中硫与氧的氧化反应,将氧化作业时间提前,后续氧化作业时间缩短,有效作业率提高,提高了产能,降低了能耗。

精炼过程最佳脱硫温度为1 120~1 150 ℃,温度高于1 200 ℃,脱硫速率将越低。而回转式阳极炉在氧化作业前,除接收足够的吹炼热粗铜外,通常还适当补充部分冷粗铜或其他杂铜,以增加单炉处理量。在阳极炉进入氧化作业前,炉内熔融铜水温度常在1 120 ℃左右,偏低的铜水温度不利于快速脱硫。为加快脱硫速率,必须提高温度至1 150 ℃左右。富氧助燃技术具有热利用率高,烟气带走热量少,铜水提温较快的特点,对铜水的提温明显快于煤气燃烧模式,尤其在1 120~1 150 ℃的温度范围内,富氧助燃的提温更明显,耗时较短。这也是富氧助燃技术应用后能在较短时间内完成氧化作业脱硫过程的原因之一。

富氧助燃技术应用对阳极炉还原过程带来的益处更是显而易见。传统的作业方式,氧化结束温度至少达1 150 ℃,即可进入还原作业。然而,当还原过程操作不当时,有可能导致还原结束温度低于1 180 ℃,低于浇铸阳极板所需的最低温度,不能满足浇铸作业时,常需再次氧化后又还原,以提高铜水温度确保浇铸过程的顺利进行。然而,富氧助燃技术应用后,1 150 ℃左右甚至1 180 ℃以上均可停止烧嘴枪运行,取出J枪和L枪,在还原过程不向炉内供柴油或供氧气,直接喷还原剂还原,还原结束铜水温度仍可保证在1 180 ℃以上。如果氧化结束铜水温度在1 120~1 150 ℃,即可进入还原作业。此时,富氧助燃的柴油枪和氧枪不能停止工作,操作上需做适当调整,略微提高柴油量,同时增加富氧量,富氧与柴油量的比例提高即可,通过部分富余氧气使铜水表面未完全反应的还原剂充分燃烧,达到提高铜水温度的目的。

3.4 收集烟气中的金属粉尘

在改造前,烟气经余热回收热管锅炉热交换后,直接送往烟气洗涤塔,主要针对烟气中SO2及烟尘进行洗涤,洗涤液为石灰乳。烟气洗涤塔洗涤压力大,洗涤后的烟气含尘常处于略高于80 mg/m3的超标状态,对进烟囱前的接力风机机壳内泄漏出的烟尘进行化验,烟尘含Cu>20%,而脱硫塔产出的石膏渣在阳极炉烟尘的影响下含Cu偏高(达到1.0%~2.0%),造成金属流失和环境污染。石膏渣化验分析数据见表2。

从表2可以看出,石膏渣中含铜较高,达1.0%~2.0%,高于熔炼电炉尾渣抛渣含铜<0.32%的要求,然而该石膏渣只能作为危废渣堆存,却难以回收其中的有价金属。

为了有效回收阳极炉烟气中的金属粉尘,经过分析研究,决定在阳极炉精炼系统增加布袋收尘系统。图1是回转式阳极炉布袋收尘配置示意图。

表2 石膏渣化验分析数据 %

对精炼烟气增设布袋收尘装置,日常使用过程中,必须确保烟气温度始终在90 ℃以上,满足布袋收尘装置的工作温度要求,确保收尘装置99%收尘效率。

使用阳极炉精炼烟气布袋收尘系统后,经检测,排放至空气中的烟气含尘低至10 mg/m3以下,每天布袋收尘收集的烟尘量300~400 kg,其含铜18%~24%、银1 800~2 600 g/t、铅8~13%,实现了有价金属的有效回收,减少了金属粉尘的排放损失,降低了粉尘对环境的污染。

1—阳极炉;2—沉降换热室;3—余热锅炉;4—第一引风机;5—布袋除尘器;6—第二引风机;7—脱硫装置;8—引风管道及其阀门;9—环保烟囱图1 精炼烟气布袋收尘配置示意图

3.5 炉口及烟气口水套防护

铜火法冶炼设备上经常使用钢水套,如阳极炉炉口、烟道口等。而阳极炉炉口要做扒渣操作,渣中含有一定氧化度的铜水,该铜水与炉口钢水套接触后,钢水套上的Fe很容易与铜水中的氧化铜发生还原反应,多次反应后,钢水套表面被逐渐洗刷剥蚀,当钢水套被剥蚀到内部水循环层,将发生水套中的水遇铜水爆炸的安全事故,阳极炉被迫停炉检修更换钢水套,阳极炉的正常作业被打乱,再次恢复作业还需烘炉升温,额外消耗较多的能源。

只有从根本上解决该问题,才能延长炉口钢水套的使用寿命,避免水套通漏爆炸事故的发生。目前有部分冶炼企业对炉口水套进行技术改进,更换材质,甚至直接取消钢水套。对钢水套的技术改进,主要是用耐热合金板替代原钢水套,内部不通循环冷却水,避免循环冷却水通漏引发爆炸事故。但是耐热合金板的加工非常昂贵,且不通循环冷却水长时间使用后,耐热合金易出现变形,包括直接取消钢水套,这些都将导致后期阳极炉口以及烟道口受热变形。阳极炉口和烟道口钢壳变形后,炉砖更换检修时,将影响炉砖的砌筑质量,严重者或将导致炉砖坍塌事故。只有带循环冷却水的水套,才能有效防止阳极炉口及烟道口的炉体钢壳变形。裸露的炉口钢水套和烟道口水套,又存在水套被洗刷通漏和被烟气腐蚀通漏的风险。

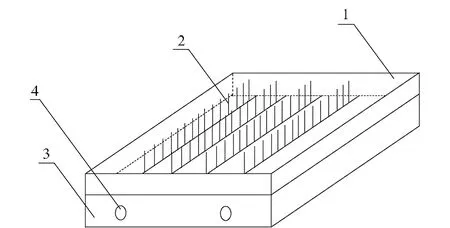

阳极炉口和烟道口的钢水套新安装好后,在钢水套表面平整或错位焊接长度约60~80 mm爪钉,同时在钢水套边缘焊接宽度约60~80 mm、长度尺寸与钢水套一致的铁制模具,见图2所示。在焊接好的铁制模具内浇铸配置好的铝碳质浇注料,同时将铝碳质浇注料振打填充扎实。浇注好铝碳质耐火材料后,保养8 h阳极炉即可正常点火烘炉升温,钢水套上的铝碳质浇注料随炉内温度的升高被烧结、煅烧致密,使阳极炉口钢水套被耐火材料保护,隔离铜水或渣,防止钢水套被洗刷通漏事故发生;烟道钢水套被耐火材料保护,起防腐蚀作用,隔离烟气对钢水套的腐蚀,。阳极炉口和烟道口钢水套铝碳质耐火材料浇注后,粘结性好,使用寿命长,一般都在3 a以上,基本与阳极炉耐火砖更换检修时间同步。

1—铁制模具;2—焊接爪钉;3—钢水套;4—钢水套进出水管口图2 钢水套防护示意图

4 结论

(1)采用富氧助燃技术取代煤气燃烧系统后,吨阳极铜的能耗较之前的传统热煤气燃烧模式降幅超过60%。

(2)调节燃烧过程的富氧与燃料比例,只增加富氧量,不增加燃料供给量,阳极炉熔化冷粗铜物料能力由原来的3.75 t/h提高到15 t/h。还原过程,提高富氧量,确保还原结束铜水温度高于1 220 ℃以上,根据每加1 t电解残极板可降低粗铜温度3 ℃的原则,计算粗铜温度降低至1 180 ℃的目标值,利用阳极炉消化电解残极板,无需额外增加任何能耗。

(3)炉内熔融粗铜含硫约0.6%~0.8%时,通常氧化作业时间至少需3~4 h。富氧助燃技术应用后,在待料期间,提高富氧量,利用氮气搅拌作用,可加速炉内铜水脱硫,在炉内熔融粗铜含硫等同情况下,氧化作业时间仅需1~1.5 h。

(4)增设布袋收尘对阳极炉精炼烟气进行处理,排放至空气中的烟气含尘低至10 mg/m3以下,每天布袋收尘产尘量300~400 kg,含铜18%~24%,有效地实现了有价金属的回收,减少了金属粉尘随烟气排放的损失,降低了粉尘对环境的污染。

(5)对阳极炉炉口、烟气口水套进行防护处理,避免水套被铜水侵蚀或被烟气腐蚀,减少了阳极炉停炉更换水套造成的经济损失,降低了能耗,实现了节能减排。

[1] 熊振昆,张建坤,史兴华. 350 t燃煤回转式阳极炉的生产实践[J].中国有色冶金,2007,(5):36-40.

[2] 张伟旗,童想胜. 回转式阳极炉常见故障诊断与处理的探讨[J].中国有色冶金,2011,(6):45-48.

[3] 朱祖泽,贺家齐主编.现代铜冶金学[M].北京:科学出版社,2003:147-148.

[4] 唐都作,顾鹤林,袁海滨.稀氧燃烧节能技术在铜冶炼生产中的应用[J].中国有色冶金,2014,(5):30-31,56.

[5] 陈 钢,袁海滨,吕忠华.氮气底吹透气砖在铜阳极炉上的应用[J].有色金属(冶炼部分),2015,(3):16-19.

[6] 刘大方,张建坤,熊振昆.阳极炉氮气底吹透气砖技术的开发与应用[J].中国有色冶金, 2007,(5):41-44.

[7] 黄永峰.透气砖在铜冶炼生产中的应用与技术进步[J].有色冶金节能,2008,(5):25-28.

Measures and effects for energy conservation and emission reduction of rotary anode furnace

SONG Xing-cheng,YUAN Hai-bin,LI Guo-sheng

This paper introduces production experience and practice of rotary anode furnace in copper branch of Yunnan tin Ltd. as well as the energy conservation and emission reduction measures and effects.

rotary anode furnace; energy conservation and emission reduction; blister copper; refining

宋兴诚(1966—),男,云南丽江人,正高级工程师,主要从事有色冶金科研和技术管理工作。

2015-12-25

TF811

B

1672-6103(2016)02-0021-04