铅阳极泥湿法预处理的工业化试生产实践

2016-02-11阮胜寿

徐 磊, 阮胜寿

(铜陵有色集团控股有限公司技术中心, 安徽 铜陵 244000)

铅阳极泥湿法预处理的工业化试生产实践

徐 磊, 阮胜寿

(铜陵有色集团控股有限公司技术中心, 安徽 铜陵 244000)

针对该企业需要利用kaldo主工艺同时处理铜、铅阳极泥的需求,提出采用氯化浸出—浸出渣碱转化除氯+浸出液水解回收锑、铋的铅阳极泥预处理工艺,并对该工艺流程进行了工业化生产验证。

铅阳极泥; 预处理; 氯氧铋; 氯氧锑

中部地区某冶炼企业主要以铜冶炼和铅锌冶炼为主业,主要产品为电解铜和电解铅,副产出大量的铜、铅阳极泥。该冶炼企业于2006年引进国际先进的贵金属冶炼技术,建设了一座以湿法压力浸出+kaldo炉主工艺处理铜阳极泥的贵金属冶炼厂,2008年底基本建成投产,年处理铜阳极泥4 000 t,基本解决了铜冶炼副产铜阳极泥的综合回收问题。

由于铅阳极泥与铜阳极泥主要成分的差异,该企业引进的这套铜阳极泥处理工艺不能直接套用在铅阳极泥的处理工艺上。原因为铅阳极泥中杂质元素以锑、铋、砷等元素为主,而铜阳极泥中杂质元素以Cu、Te等为主,原来引进的硫酸环境下的常压+压力浸出湿法预处理工艺,不能适应铅阳极泥的预处理。

为了能让铅阳极泥充分适应kaldo火法冶炼主工艺,该公司启动了铅阳极泥预处理的探索性工业试验,拟探索一种合适的工艺路线对铅阳极泥进行预处理,要求经预处理后的铅阳极泥能够适应kaldo炉火法冶炼主工艺的要求。

1 试验目的及思路

试验的目的:主要是通过预处理工艺去除铅阳极泥中影响kaldo炉火法冶炼工艺的杂质元素,预处理富集后的铅阳极泥要求能够与浸出脱铜阳极泥混合送入kaldo炉火法冶炼系统。

试验思路:通过预处理去除铅阳极泥中的的锑、铋、砷等元素,得到富集金、银的浸出渣送kaldo炉火法冶炼。

通过对国内相关铅冶炼企业的考察,一般的企业均采用“氧化- 盐酸+工业盐浸出分离浸出渣- 浸出液降温分离氯化铅- 滤液水解分离得到氯氧锑-滤液再水解分离得到氯氧铋”工艺进行铅阳极泥的预处理[1],区别之处在于各个企业对铅阳极泥氧化采取的工艺措施不一样。氧化的作用是将新鲜铅阳极泥中的锑、铋、铜和部分铅等元素氧化成氧化物,以便在后面的浸出工艺中进入到溶液,而金、银等贵金属则保留在浸出渣中,进入火法系统进行冶炼。

有的企业采取自然氧化- 电阻炉强制氧化的工艺;有的企业采用自然氧化后,在浸出过程中添加氧化剂如氯酸钠、双氧水等;还有的企业直接利用氧化剂加入到浸出液中对铅阳极泥进行浸出。

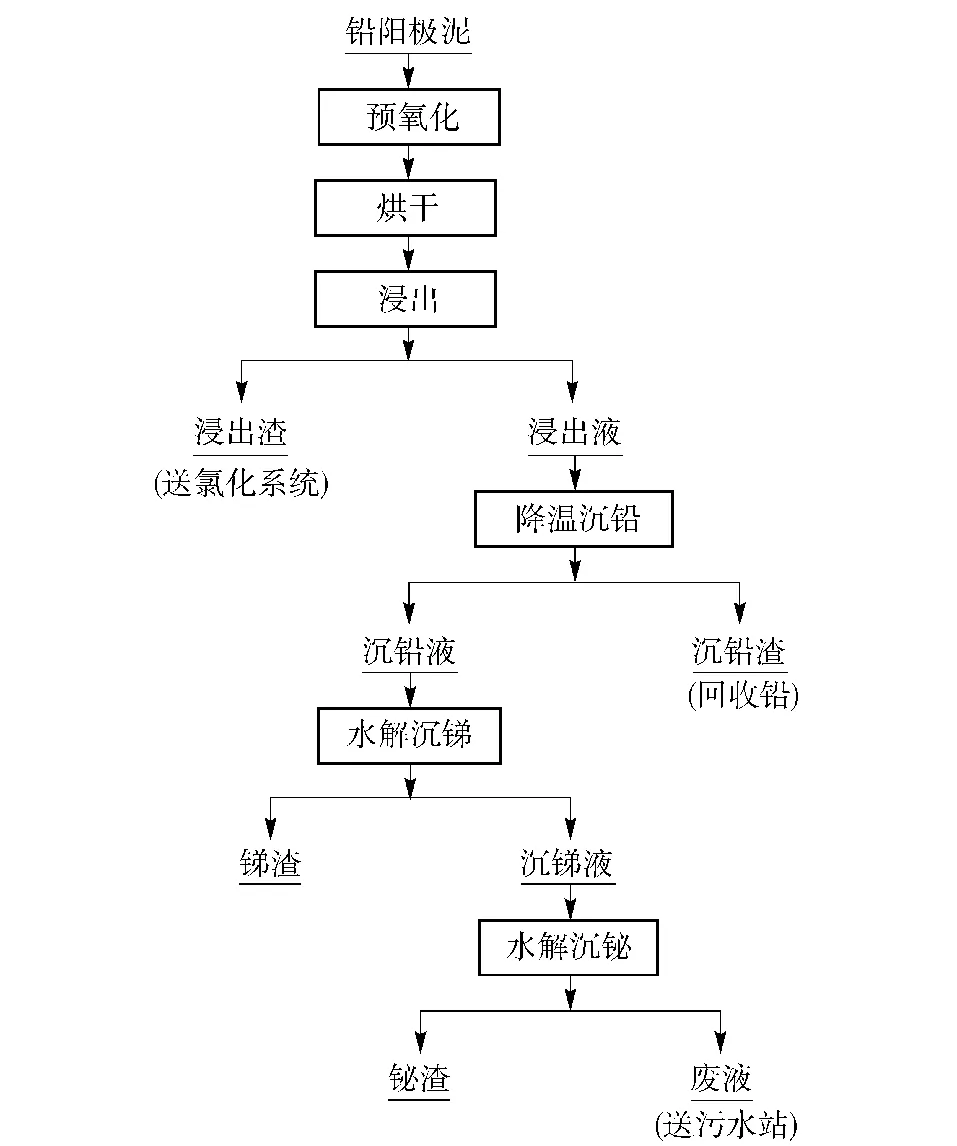

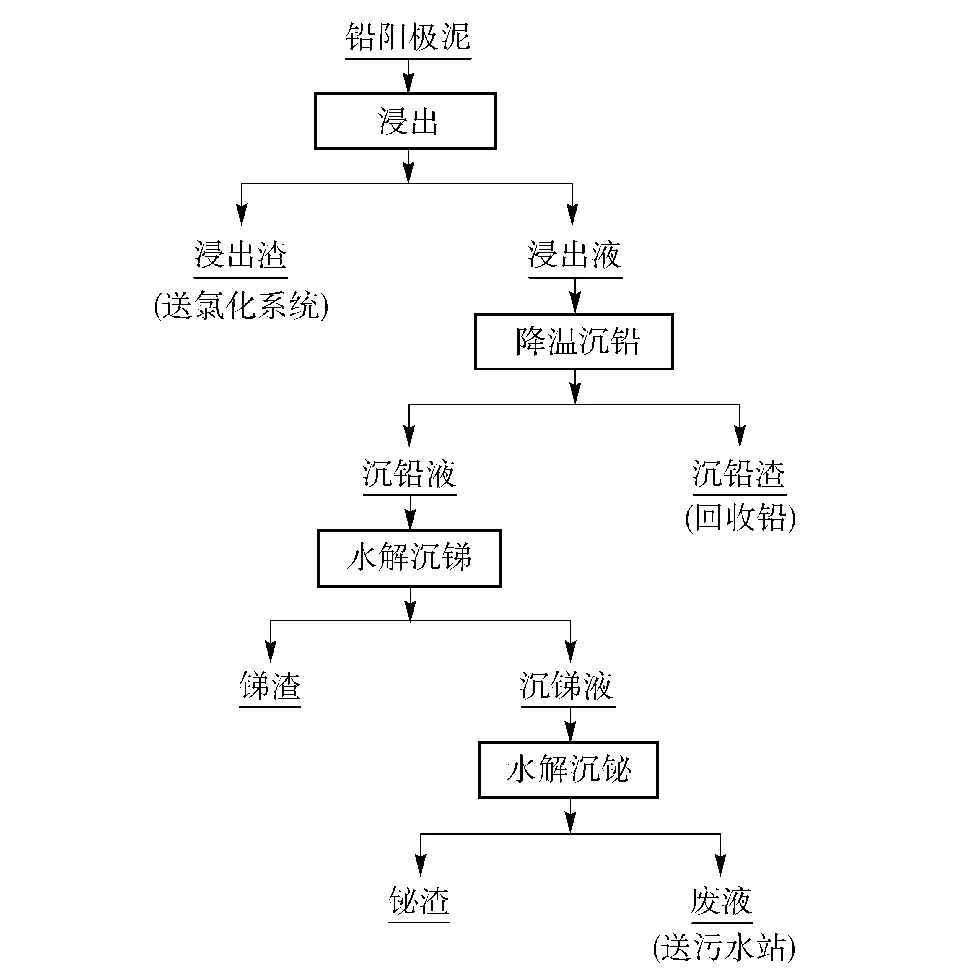

对A、B两企业考察后,两企业采用的主要的工艺流程见图1和图2。

图1 A厂铅阳极泥预处理工艺流程

图2 B厂铅阳极泥预处理工艺流程

A、B两厂的工艺流程基本一致,唯一区别就是在湿法浸出前包含或者不包含预氧化工序。

考虑到本项目属于探索性试验,工艺选择应以成熟稳妥为宜,项目投资也不宜太高,最后确定了“自然预氧化-盐酸+氯化钠+氯酸钠浸出-水解沉锑-中和沉铋”工艺为本项目试验工艺。

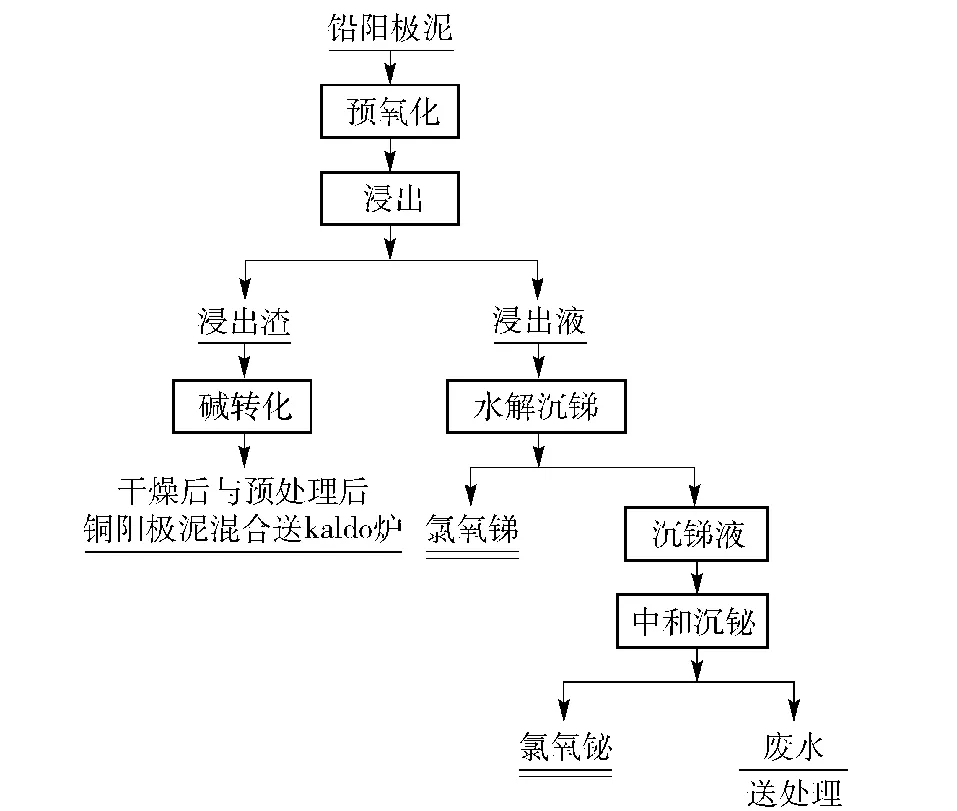

此外,由于铅阳极泥采用氯化浸出工艺进行预处理,可能会含有一定量的氯离子,对kaldo炉火法工序收尘不锈钢设备可能会造成严重的腐蚀,因此,经研究人员讨论,增加了一道碱转化工序,利用氢氧化钠溶液对浸出渣进行碱转化,去除渣中的氯离子以利于火法冶炼。本项目实际采用的工艺流程如图3所示。

图3 本项目采用的铅阳极泥预处理工艺流程

2 工业试验的主要理论依据

2.1 铅阳极泥的成分

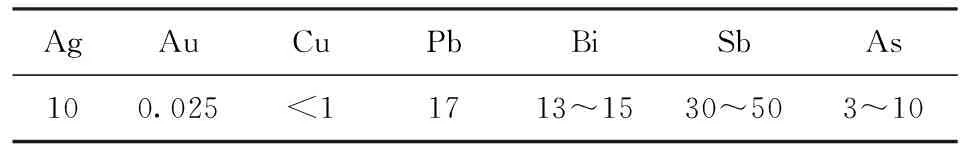

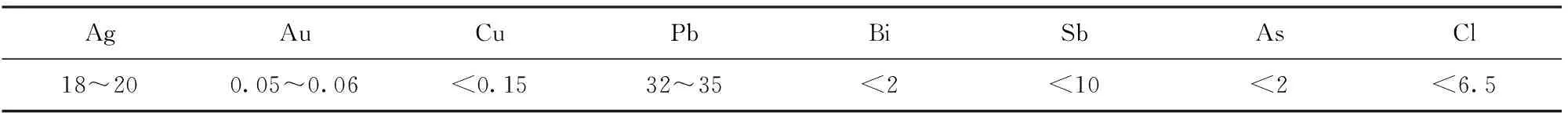

本项目处理的铅阳极泥产自控股公司下属的铅冶炼厂,其主要成分见表1。

表1 铅阳极泥主要元素组成 %

2.2 铅阳极泥的特性

铅阳极泥中的杂质元素如Sb、Bi、Cu、Pb等一般情况下均为金属形态或氧化物[2],新鲜的铅阳极泥在堆存状态下由于其颗粒极细,比表面积巨大,具有很大的表面活化能,会快速自然氧化,阳极泥堆能升温至70 ℃以上,利用阳极泥的此种特性,试生产过程中对铅阳极泥进行了自然氧化处理,控制堆存厚度800 mm左右,自然氧化时间7天。

2.3 湿法浸出预处理及浸出液回收锑/铋过程的主要化学原理

氯盐浸出的目的是将铅阳极泥中的Cu、Sb、Bi等影响后续kaldo炉火法冶炼的贱金属以可溶性氯化物的形态进入到浸出液中,金银等贵金属富集在浸出渣中送后续kaldo炉火法工艺处理。氯盐浸出过程中需要控制氯离子浓度在一定范围内,过高会导致金、银等贵金属被浸出进入到浸出液中,影响金、银回收率。设计控制氯离子浓度5~6 mol/L,盐酸加入量为理论计算需要盐酸量的120%[3]。

杂质元素如Sb、Bi、Cu、Pb等在盐酸+氯盐浸出过程中主要发生的化学反应如下:

(1)

(2)

(3)

(4)

碱转化的目的是去除浸出渣中带入的氯离子,减少对后续火法冶炼系统烟气处理工序不锈钢设备的腐蚀,碱转化用纯碱或者烧碱均可,设计采用纯碱。

浸出渣碱转化过程主要化学反应如下:

(5)

(6)

浸出液水解过程是利用锑、铋的氯化物溶液在维持一定的温度和pH值情况下,会水解产生不溶的氯氧锑和氯氧铋,通过加入氢氧化钠中和掉生成的HCl,保证水解反应的进行。

浸出液水解沉Sb、Bi主要化学反应如下:

(7)

(8)

(9)

2.4 铅阳极泥预处理主要工艺路线

铅阳极泥预处理工艺流程为:铅阳极泥→预氧化→氧化浸出→降温沉铅→水解沉锑→水解沉铋→送废水处理;浸出渣→碱转化→干燥后送卡尔多炉处理。

预氧化工序:新鲜铅阳极泥运输到预处理场地后,首先分批堆存进行氧化,堆存厚度夏季控制在600~800 mm,冬季控制在800~1 000 mm,以不自燃,不烧结为宜。如自然氧化效果不佳时,按150~200 kg/t泥指标喷洒工业盐酸进行加强氧化。自然氧化时间不少于7天。

浸出工序:将烘干后的铅阳极泥通过料斗装入浸出反应釜中,保持溶液温度65~75 ℃、氯离子浓度5~6 mol/L,反应终酸浓度1~1.5 mol/L,反应时间3 h,然后进行降温沉铅处理,浸出过程中同时加入适量氧化剂氯酸钠。

沉铅工序:在浸出反应釜中通入冷却循环水,降温至20~35 ℃,使溶液中的氯化铅结晶沉淀,过滤后得到滤渣和沉铅后液。滤渣送碱转化反应釜,滤液部分返回浸出,部分进入下一步水解沉锑工序进行处理。

碱转化工序:浸出滤渣中的部分银以氯化物的形态存在、铅主要是以氯化形态存在,需要进行碱转化去除其中的氯离子,以利于下一步熔炼作业。进入转化槽的浸出渣加一部分水后保持液固比为2∶1,加入固体氢氧化钠作为转化剂,加入量约为80 kg/t阳极泥,控制反应时间1~3 h,然后用压滤机过滤分离,转化后液含有部分过量的碱,可泵至中和沉铋工序。

沉锑工序:加热滤液,控制反应温度50~60 ℃,pH值0.5,使溶液中的锑以氯氧锑的形式沉淀下来,锑水解终点pH值为1~1.5,过滤后得到氯氧锑以及沉锑后液。氯氧锑可直接出售,沉锑后液进入沉铋工序进行处理。

沉铋工序:控制反应温度50~60 ℃,加碱控制pH值2~2.5,使溶液中的铋以氯氧铋的形式沉淀下来,铋水解终点pH值为6~7,过滤后得到氯氧铋及沉铋后液。氯氧铋直接出售,沉铋后液送污水处理工序进行处理。

2.5 主要工艺参数

(1)预氧化及干燥工序。年处理铅阳极泥量:500 t/a;年工作日:300 d/a;预氧化时间:7 d;干燥时间:12~24 h。

(2)浸出及沉Pb工序。浸出液固比:8;浸出渣率:32%;Au、Ag入渣率:99%;Sb、Bi、Cu、As入渣率分别为5%、5%、30%、20%;浸出液含铅:20 g/L;浸出时间:3 h;浸出反应温度:60~70 ℃;浸出渣含H2O:≤35%;沉铅温度:30~35 ℃;沉铅液含铅:3 g/L。

(3)沉Sb工序。反应温度:30~60 ℃;反应时间:2 h;水解后液含Sb:1.5 g/L。

(4)沉Bi工序。反应温度:50~60 ℃;反应时间:2 h;沉Bi后液成分:Bi 0.2 g/L Sb 0.2 g/L。

2.6 主要设备选择

主要工艺设备包括:浸出及沉铅反应釜一台,3 m3;碱转化反应釜一台,2.5 m3;沉锑反应釜一台,2.5 m3;沉铋反应釜一台,3 m3。

每台反应釜均单独配一台缓冲槽、压滤泵及压滤机。

考虑到反应过程中可能会出现的酸雾溢出问题,每台反应釜均设置有通风口、压滤机均设置抽风罩,收集的酸雾经碱液吸收塔吸收后尾气排空。

3 生产情况及技术经济指标

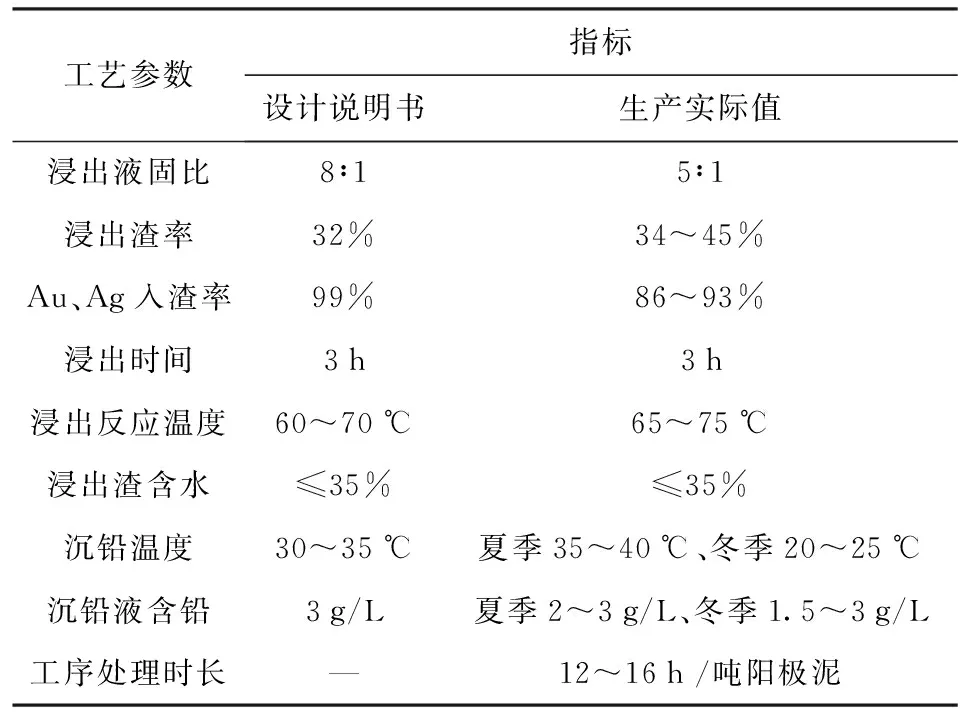

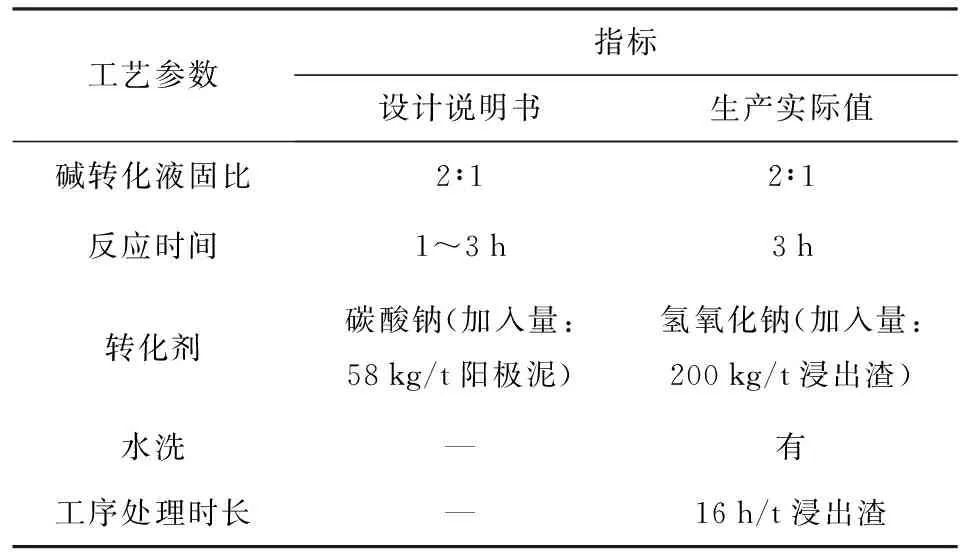

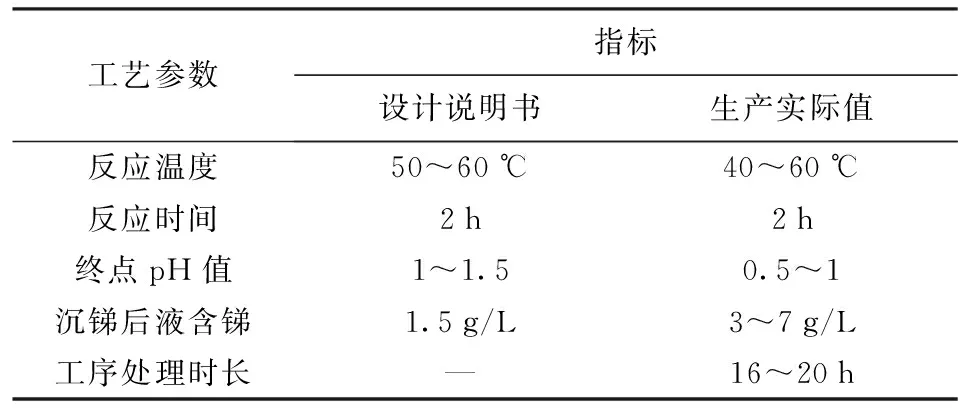

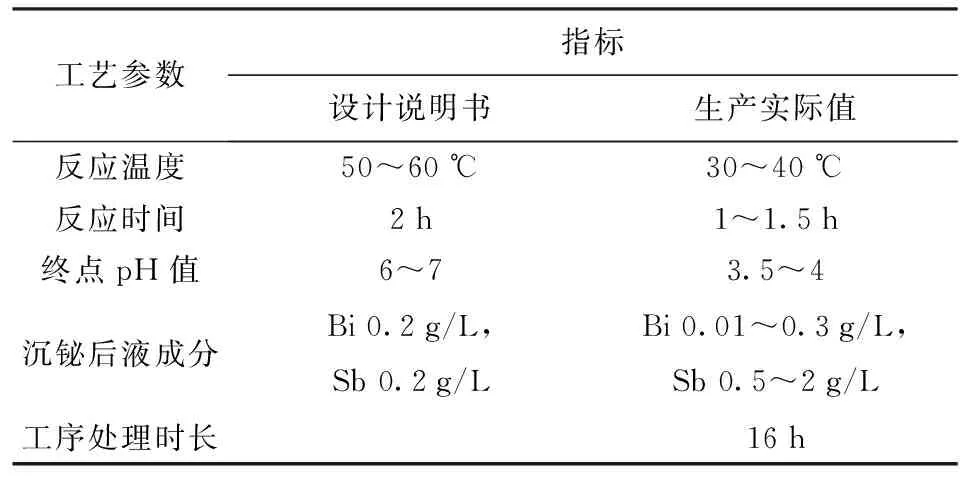

本试验项目实际生产运行时间约7~8个月,铅阳极泥投料量约300 t,后因试验所用场地环保要求等原因关停。对生产过程中取得的经验数据进行分析,与原设计的各项技术指标对比见表2、表3、表4、表5。

表2浸出工艺参数对比

工艺参数指标设计说明书生产实际值浸出液固比8∶15∶1浸出渣率32%34~45%Au、Ag入渣率99%86~93%浸出时间3h3h浸出反应温度60~70℃65~75℃浸出渣含水≤35%≤35%沉铅温度30~35℃夏季35~40℃、冬季20~25℃沉铅液含铅3g/L夏季2~3g/L、冬季1.5~3g/L工序处理时长—12~16h/吨阳极泥

表3碱转换工艺参数对比

工艺参数指标设计说明书生产实际值碱转化液固比2∶12∶1反应时间1~3h3h转化剂碳酸钠(加入量:58kg/t阳极泥)氢氧化钠(加入量:200kg/t浸出渣)水洗—有工序处理时长—16h/t浸出渣

表4沉锑工艺参数对比

工艺参数指标设计说明书生产实际值反应温度50~60℃40~60℃反应时间2h2h终点pH值1~1.50.5~1沉锑后液含锑1.5g/L3~7g/L工序处理时长—16~20h

表5沉铋工艺参数对比

工艺参数指标设计说明书生产实际值反应温度50~60℃30~40℃反应时间2h1~1.5h终点pH值6~73.5~4沉铋后液成分Bi0.2g/L,Sb0.2g/LBi0.01~0.3g/L,Sb0.5~2g/L工序处理时长16h

预处理后铅阳极泥碱转化渣成分如表6。

4 生产过程中遇到的问题及解决方法

(1)铅阳极泥自然预氧化较慢。实际收到的铅阳极泥含水分较高(30%以上),难以自然氧化,补充设置一座烘房用于铅阳极泥强制氧化。

(2)浸出后阳极泥冷却过程中出现大量泡沫,澄清困难。原因是浸出反应未完全完成和阳极泥中含有骨胶等有机物造成的,处理措施为增加酸度、提高浸出反应温度至85 ℃以上、并保温1 h。

(3)浸出后阳极泥固液分离困难。实际操作中,板框压滤机出现跑浑穿滤现象严重,通过多次试验后选用加厚750B型滤布。

表6 预处理后铅阳极泥碱转化渣主要元素组成 %

5 结论

经过8个月的工业化试生产实践,投料约300 t,产出脱锑、铋、砷的碱转化渣约100 t,干燥至含水小于3%后,与湿法压力浸出工艺预处理脱铜后的铜阳极泥混合送kaldo炉火法冶炼系统回收金银,生产正常,表明本套工艺流程完全打通,可以将kaldo炉火法冶炼主工艺用于铜阳极泥的综合回收。该项目的实施,对国内大型铜、铅冶炼综合型企业铜铅阳极泥的回收工艺的选择具有重要参考价值。

[1] 王锦鸿.铅阳极泥预处理湿法工艺研究[J].湖南有色金属,2013,29(2):29-31.

[2] 陈国发.重金属冶金学[M].北京:冶金工业出版社, 2009.

[3] 北京有色冶金设计研究总院等.重有色金属冶炼设计手册锡锑汞贵金属卷[M].北京:冶金工业出版社, 1995.

Industrial trial production practice of lead anode slime’s hydrometallurgical pre-treatment

XU Lei, RUAN Sheng-shou

Given the need of dealing with the copper and lead anode slime at the same time by Kaldo main process, the lead anode slime pre-treatment process is proposed and verified via industrial trial production: chlorination leaching-alkali conversion of leaching residue for dechlorination-hydrolysis of leachate for antimony and bismuth recovery.

lead anode slime; pre-treatment; bismuth oxychloride; antimony oxychloride

徐 磊(1983— ),男,湖北黄冈人,本科学历,工程师,主要从事有色金属冶炼工程设计和咨询工作。

2015-08-18

TF812

B

1672-6103(2016)03-0016-04