CRH380CL型高速动车组制动系统高低阶压力切换故障原因分析及预防措施

2016-02-02李云龙杨再保

亢 磊,李云龙,乔 峰,杨 川,杨再保

(中车长春轨道客车股份有限公司,吉林长春130062)

CRH380CL型高速动车组制动系统高低阶压力切换故障原因分析及预防措施

亢 磊,李云龙,乔 峰,杨 川,杨再保

(中车长春轨道客车股份有限公司,吉林长春130062)

主要对CRH380CL型高速动车组制动系统实际运用过程中高低阶压力切换故障情况、故障产生的原理、故障原因相关分析进行了介绍,并提出了故障的预防性措施,从而有效控制故障的发生。

CRH380CL;动车组;制动系统;故障;分析;措施

自2013年10月由我国自主研制生产制造的CRH380CL型高速动车组(共25列)开始在京沪高铁投入运营,在投入运营期间制动系统高低阶压力切换故障(故障代码:170C)频繁发生,同时多起故障存在闪报和误报情况,这种闪报和误报情况对动车组的正常运营带来巨大影响,无法使动车组更加有效整点运行,对旅客的出行带来不便,对铁路运营部门也造成损失,为解决这一问题车辆制造商进行了相关数据收集,结合数据和故障产生的原理分析故障闪报和误报的原因,最终提出了解决故障闪报和误报的预防措施,通过对制动系统故障诊断系统软件的升级实现最终改进和预防方案。

1 高低阶压力切换故障情况

自2014年05月至2015年01月,CRH380CL型高速动车组在运用期间总共发生11起因动车组出现高低阶压力转换故障造成动车组无法正常完成运营任务的情况,给旅客出行带来不便,给铁路运营部门造成损失。这11起故障情况见表1。

表1 高低阶压力转换故障统计表

根据故障统计发现,闪报与误报的比率很高,占45%,硬件故障中压力开关和板卡的故障率也较高。

2 故障产生的原理

为研究故障产生的原因,首先要求从高低阶压力控制的原理、故障的判定逻辑以及故障产生的影响对故障进行分析。

2.1 高低阶压力控制原理

CRH380CL型高速动车组是为了满足持续运营速度350 km/h,最高运营速度380 km/h要求设计制造的新一代高速动车组,需要满足动车组在各级初速度下的紧急制动距离,该动车组采用的是空气摩擦盘式制动,即通过制动盘与制动闸片的摩擦产生制动力,将动能转换为热能,实现动车组的制动停车,在空气摩擦制动的过程中,制动盘需要承受热应力的冲击,由于制动盘的热容量是有限的,在制动时的制动盘温度不能超过700℃,因此CRH380CL型高速动车组在紧急制动时的空气制动采用高低阶压力转换控制的空气制动,具体的控制原理如下:

(1)动车组在紧急制动时,当动车组速度在350~300 km/h范围内时,拖车的空气制动采用低阶制动缸压力施加;当动车组速度在350~200 km/h范围内时,动车的空气制动采用低阶制动缸压力施加;当动车组速度在300~0 km/h范围内时,拖车的空气制动采用高阶制动缸压力施加;当列车动车组速度在200~0 km/h范围内时,动车的空气制动采用高阶制动缸压力施加。因此动车组增加了高低阶压力转换的这种转换功能,同时这种转换在动车组正常运行过程中会随着速度的变化实时进行,时刻准备动车组触发紧急制动时应用可靠安全的空气制动力。

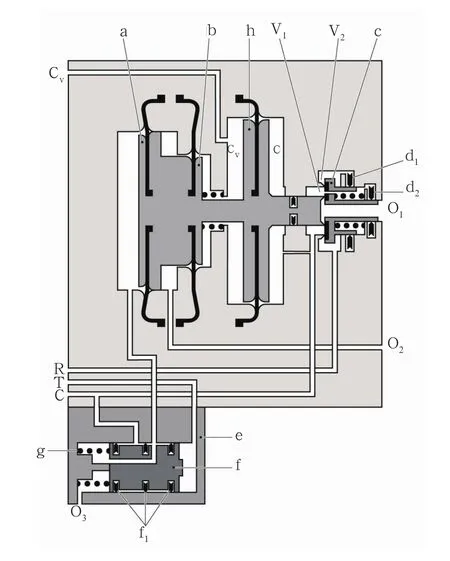

(2)根据制动控制气路原理图1所示,动车组车辆空气制动系统主要是通过中继阀(B60.07)的流量放大原理控制实现车辆空气制动的施加,当中继阀的Cv口产生预控制压力时,中继阀将按照比例将R口的制动系统风源压力引入C口将风压输送至基础制动制动夹钳单元的制动缸实现空气制动的施加,当动车组需要施加低阶制动缸压力时,车辆制动系统控制电磁阀(B60.08)得电激活使A1口与A2口接通,中继阀(B60.07)的T口将产生低阶制动控制压力,此时中继阀将按照新的比例由C口输出较低的制动缸压力,从而产生了较低的制动力,实现低阶制动缸压力的控制,当需要高阶制动缸压力时,制动系统控制电磁阀(B60.08)失电,中继阀T口的压力从电磁阀的A3口排出,即可重新获得高阶制动缸压力值,动车组车辆控制系统就是通过这种方式实现高低阶压力的控制。

图1 高低阶压力气路控制原理图

(3)具体中继阀(B60.07)的内部控制原理见图2~图5所示:

①当车辆处于低压力制动状态时,电磁阀(B60.08)得电后(见图2),中继阀(B60.07)T口产生低阶制动控制压力,活塞f运动至最左端,活塞隔膜a两侧分别与O2和O3排风口接通,不存在任何压力;

②当车辆处于缓解状态时(见图2),预控压力fCv=0,在弹簧作用下,V2阀门关闭,V1阀门开启,制动缸压力C口与O1排风口接通,制动缸压力fC低=0;

图2 中继阀缓解示意图(底阶制动缸压力)

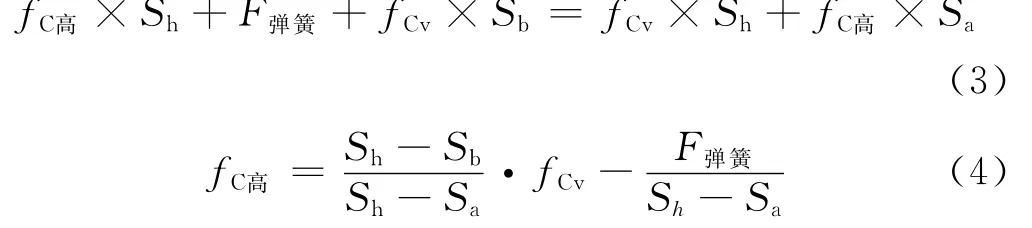

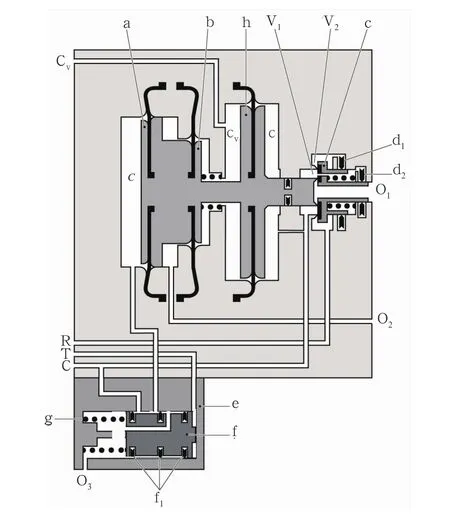

③当车辆处于开始制动状态时(见图3),Cv口产生预控压力fCv,由于隔膜b的受力面积小于隔膜h的受力面积Sb<Sh,根据受力分析fCv×Sb<fCv×Sh,因此整个活塞向右侧移动,此时V1阀门关闭,V2阀门开启,来自R口风源的风通过阀门V2进入C口,开始建立制动缸压力fC低;

④当制动缸压力fC低逐渐增大时(见图4),隔膜h的右侧会形成向左的作用力fC低×Sh,此时活塞整体向左缓慢移动,直到阀门V2再次关闭,活塞两侧的力达到力的平衡,此时阀门V1和V2同时处于关闭状态。根据受力平衡,可以建立起fCv与fC低压力的关系:

⑤当电磁阀(B60.08)失电后,将产生高阶制动压力,T口产生低阶制动控制压力通过电磁阀的A3口排出,中继阀的活塞f在弹簧g的作用下运动至右侧,当Cv口产生预控压力后,产生了C压力值会作用于活塞模板a的左侧产生一个向右侧的作用力fC高×Sa,当中继阀内的活塞再次处于平衡时,可以建立起fCv与fC高压力的新的关系(见图5):于T口不存在高低阶控制压力时的制动缸压力fC高。

图3 中继阀制动施加过程示意图(底阶制动缸压力)

图4 中继阀制动施加力的平衡示意图(底阶制动缸压力)

图5 中继阀制动施加力的平衡示意图(高阶制动缸压力)

3.2 高低阶压力切换故障诊断逻辑

为保证高低阶制动缸压力控制的准确安全性,制动系统对高低阶制动压力控制进行了系统监控,当出现高低阶压力控制异常时会报故障170C故障代码,该故障诊断原理及逻辑如下:

(1)诊断原理

通过图1可知,在中继阀T口压力的管路上串接了一个350 kPa的压力开关(B60.09),当车辆制动控制系统通过电信号(FB_Y_HighStep)激活电磁阀(B60.08)时,制动风压将施加于中继阀的T口,此时压力开关(B60.09)在风压的作用下断开,反馈用于诊断的硬线信号(PS_FB_R_HighStep),当两个信号指示的状态一致时,表明高低阶压力控制是正确的,如果不一致则表明高阶压力控制存在故障(见图6)。

(2)高低阶压力切换故障170C的判定逻辑

当激活电磁阀的信号FB_Y_HighStep与压力开关的反馈信号PS_FB_R_HighStep不一致时,且状态持续3 s,则制动控制单元BCU会产生故障代码170C高低阶压力控制故障,具体逻辑如图7所示:

只有当两路信号同时置1和同时置0后,170C才能够复位。

2.3 高低阶压力切换故障产生的影响

(1)由于高低阶压力切换的设计是为了满足制动盘的热负荷要求,如果高低阶压力切换产生故障,则说明在动车组高速运行时(动车速度高于200 km/h、拖车速度高于300 km/h),动车组将施加高级别的空气制动力,这样制动盘和闸片将无法满足热负荷要求,存在损坏失效的巨大安全隐患,影响制动盘寿命,为满足热负荷要求以及纯空气紧急制动距离的要求,动车组需要采取限速运行,会造成运行晚点事故,给旅客带来不便,对铁路运用部门造成损失。具体的限速要求详见表2。

图6 高低阶压力控制及诊断电路图

图7 高低阶压力控制故障170C判定逻辑

②当车辆出现高低阶压力转换控制故障170C后,该车辆将丢失制动有效率,同时无法施加常用制动,按照目前铁路运营技术规定要求制动有效率丢失后必须进行限速运行,同时常用制动力会存在一定的损失,这样极不利于动车组的正常运行。

3 故障产生的原因分析

为了解决故障频发误报的情况,减少故障对正常运营带来的影响,根据故障误报的诊断逻辑分别对硬件、信号、软件控制逻辑进行了分析,逐个分析可能造成故障频发的原因。

3.1 硬件故障

高低阶压力控制功能所涉及的硬件主要包括电磁阀B60.08、压力开关B60.09以及制动控制板卡。

(1)电磁阀B60.08用于控制风压的通断,如果电磁阀出现故障,则无法实现对中继阀T口压力的控制,即使制动控制系统发出电磁阀激活信号也无法在管路中建立起风压,压力开关反馈的状态会与控制信号不一致导致故障发生。根据前期的故障统计,其中有一起故障是由于电磁阀动作不良造成的。

(2)压力开关B60.09用于气路风压状态的反馈,设定值为350 k Pa,精度为(350±20)k Pa,属于板式结构,为上升式开关点,当压力开关B60.09触发精度下降时,将无法正确反馈中继阀T口管路中的风压,如果与电磁阀的激活状态不一致时,则会报高低阶压力转换故障,根据前期的故障统计,有3起故障是由于压力开关B60.09所引起的,说明压力开关的故障影响占有较大比率。

表2 高低阶压力转换故障限速表

(3)制动控制板卡是制动控制系统用于控制的重要部件,所有制动系统的微机控制都是通过控制板卡来实现的,高低阶压力控制是通过制动控制板卡将高低电平信号进行输出,如果板卡出现故障则会导致诊断系统和信号控制的紊乱,从而报板卡控制相关的故障代码,根据前期的故障统计,有2起故障是由于制动板卡故障导致的。

3.2 控制诊断和控制逻辑的不合理

①从170C高低阶压力转换故障的判定逻辑可知,当激活电磁阀的信号FB_Y_HighStep与压力开关的反馈信号PS_FB_R_HighStep不一致时,仅采用持续3 s的延时时间,极易造成故障代码的误报,由于电磁阀动作、控制风压的建立、压力开关动作都存在一定的延时,尤其是电子元器件、机械部件的疲劳老化都会在一定程度上影响信号的反馈时间。

②从170C高低阶压力转换故障的影响来看,故障会影响常用空气制动的施加,极不合理,这样既影响常用制动力的施加调速功能,又对动车组司机操作造成影响,司机需要施加较大级别的常用制动进行调速。

3.3 数据跟踪记录不完善

制动系统诊断数据记录中,并没有设置针对信号FB_Y_HighStep和PS_FB_R_HighStep实际状态的记录功能,在故障闪报发生时无法确认是哪里出了问题,是信号发出了,反馈不对,还是根本就是误报,还有复位时间是否是复合了复位条件,没有这些记录数据,对故障的排查会带来很多困难,经常是过度换件或长期跟踪而没有结果。

4 故障预防措施

为了杜绝高低阶压力转换故障的频发和误报,分别从硬件质量管控、诊断逻辑优化、控制逻辑优化以及故障数据记录等方面入手,最终达到降低动车组运营故障率的目的。

4.1 硬件质量管控

(1)定期对电磁阀B60.08进行测试,测量电磁阀的阻值是否满足(2±0.1)kΩ,对电磁阀的动作状态接线进行定期测量,发现阻值超差立即进行检修或更换(见图8)。

图8 电磁阀检测方法

(2)定期对压力开关B60.09的导通、接线进行测量,定期将压力开关安装在试验台上进行功能测试,要求压力开关动作压力精度在(350±20)k Pa,对于超差的压力开关进行检修或更换。

(3)定期对制动板卡进行普查,制动控制板卡的EB01B板卡上的继电器负责电磁阀(B60.08)激活信号FB_Y_HighStep的输出,同时还负责压力开关(B60.09)反馈信号PS_FB_R_HighStep的接收,如果板卡上存在烧损、过热、变色等情况,会造成短路导致板卡继电器无法正常动作,信号不能正常传输,BCU无法正确对高低阶压力进行控制和诊断而导致故障,针对存在问题的板卡应及时进行更换,并进行缺陷分析,提高板卡质量(见图10)。

图9 压力开关测试试验台

图10 存在局部烧损情况的板卡

4.2 诊断逻辑的优化

为防止出现闪报和误报将高低阶压力转换故障170C的判断逻辑的延时时间由3 s延长至10 s,排除因电磁阀动作、控制风压的建立、压力开关动作存在的延时干扰,并在延长的7 s内进行高低压力控制功能的测试,避免出现误报,同时增加延时并不会对高低阶压力的控制产生影响。

为减少动车组运用过程中的影响,高低阶压力转换测试作为制动有效率获得的前提条件,但170C故障不会影响已经获得制动有效率的车辆,制动有效率仍保持正常,常用制动可以正常施加。

4.3 控制逻辑的优化

为杜绝由于闪报或误报对动车组的正常运行造成影响,在高低阶压力转换故障170C诊断基础上增加高低阶压力切换测试功能,让制动控制系统在故障170C报出前进行一次到两次的B60.08电磁阀激活测试,让高低阶压力转换状态尽可能在信号不一致状态持续10 s前回复一致,从而保证170C不会在车辆运行过程中报出,同时新增加故障代码1737用于提示测试功能激活,当测试开始时故障激活,当测试结束后,故障复位。根据测试激活故障代码的提醒,动车组维修人员可以对高低阶压力切换功能的控制元件进行车辆回库的检查。

具体测试激活故障的触发时序分为如下3种情况:

(1)高低阶设定状态和反馈状态不一致,通过一次切换达到正确目标状态(见图11);

图11 高低阶压力转换测试时序状态1

(2)高低阶设定状态与反馈状态不一致,通过两次切换达到正确目标状态(见图12);

图12 高低阶压力转换测试时序状态2

(3)高低阶设定状态和反馈状态不一致,通过两次切换仍然无法达到正确目标状态,最终报故障170C(见图13);

图13 高低阶压力转换测试时序状态3

4.4 数据记录功能的优化

制动控制系统增加数据记录功能,进一步调查高低阶压力转换故障可能存在的闪报和误报的原因,具体记录信息如下:

①电磁阀B60.08电磁阀的控制指令;

②压力开关B60.09的反馈信号;

③车辆速度;

④制动C压力和预控制Cv压力;

⑤电制动相关信号;

⑥紧急制动环路状态。

5 制动系统软件升级试验验证及运用验证

针对高低阶压力转换故障优化的制动系统软件已经完成了试验室的验证工作,目前正在准备进行现车试验和正线试验,最终进行正线运用考核,当通过考核后,新版软件将批量装车,最终解决高低阶压力转换故障闪报、误报、频发的情况。

6 结论

通过上述对CRH380CL型高速动车组制动系统高低阶压力转换故障情况的调查、故障分析、故障解决方案的介绍,证明通过硬件质量管控、结合运用经验对故障判定逻辑的优化以及对故障相关数据信息的记录等预防性措施将在很大程度上减少因高低阶压力转换故障对动车组正常运用的影响,避免动车组因高低阶压力转换故障导致的限速晚点情况,使动车组运用秩序更加稳定。同时为动车组闪报及误报影响动车组正常运用故障的解决提供了宝贵的经验。

Cause Analysis and Preventive Measures of High-low Braking Ratio Disturbed Fault for CRH380CL High-speed EMU Braking System

KANG Lei,LI Yunlong,QIAO Feng,YANG Chuan,YANG Zaibao

(CRRC Changchun Railway Vehicles Co.,Ltd.,Changchun 130062 Jilin,China)

This paper introduces the high-low braking ratio disturbed fault of braking system for CRH380CL High-speed EMU particularly,including the fault cases,the principle of fault generated and the analysis of fault cause,and proposes the preventive measures to ensure that the fault has been effectively controlled.

CRH380CL;EMU;brake system;fault;analysis;measures

U266.2.8

A

10.3969/j.issn.1008-7842.2016.06.08

1008-7842(2016)06-0029-06

�)男,工程师(

2016-05-18)