数控机床进给单元滚动结合部轴向动态特性参数识别

2016-01-15朱坚民,张统超,王健等

第一作者朱坚民男,博士,教授,博士生导师,1968年生

数控机床进给单元滚动结合部轴向动态特性参数识别

朱坚民,张统超,王健,李孝茹

(上海理工大学机械工程学院,上海200093)

摘要:针对现有结合部参数识别方法不能精确识别装配状态下数控机床进给单元滚动结合部动态特性参数问题,提出进给单元装配状态下滚动结合部轴向动态特性参数识别方法。将丝杠简化为弹性杆件以建立简谐力作用下丝杠及工作台的轴向振动方程,基于该方程建立结合部轴向刚度与阻尼参数识别模型;通过实验测量丝杠支撑点间距离、简谐激振力频率及幅值、丝杠轴端截面轴向振动速度幅值等参数建立识别方程组;基于遗传算法优化求解该方程组,识别出滚动结合部轴向动态特性参数。以自行研制的滚珠丝杠进给实验台为研究对象,基于该方法对其左、右端轴承组及滚珠丝杠副结合部轴向刚度、阻尼参数进行识别,并对识别结果的正确性进行实验验证。结果表明所提方法正确、有效,丝杠轴端截面轴向振动速度幅值的理论计算值与实验测试值绝对误差在7.7 μm/s以内,参数识别精度较高。

关键词:滚珠丝杠进给单元;滚动结合部;动态特性参数识别;振动测试;遗传算法

基金项目:国家自然科学基金资助项目(50975179);上海市教委科研创新资助项目(11ZZ136);上海市科委科研计划资助项目(13160502500);沪江基金(D14005)

收稿日期:2014-11-17修改稿收到日期:2015-03-17

中图分类号:TH113.1文献标志码:A

Axial dynamic characteristic parameters identification of rolling joints in machine tool feed drive unit

ZHUJian-min,ZHANGTong-chao,WANGJian,LIXiao-ru(School of Mechanical Engineering, University of Shanghai for Science and Technology, Shanghai 200093, China)

Abstract:In allusion to the problem that the existing methods for joint’s parameters identification cannot accurately identify the dynamic characteristic parameters of rolling joints in assembled ball screw feed drive unit, a novel method to identify the axial stiffness and damping parameters of rolling joints was proposed. In the method, the screw was simplified as an elastic rod and the axial vibration equations of the feed drive unit under the excitation of harmonic force were derived, the identification model of the joints’ axial stiffness and damping parameters was created, the identification equations were established based on measuring the distance between supporting points of the screw, the frequency and amplitude of harmonic exciting force, and the amplitude of axial vibration velocity at the screw end section, and then the axial stiffness and damping parameters of the rolling joints were identified by solving the identification equations using genetic algorithm. Taking a self-designed ball screw feed drive test bench as the research object, the axial stiffness and damping parameters of its ball screw assembly, and its left and right bearing groups were identified by using the proposed method, and the correctness of identified results was verified by experiments. The results demonstrate that the proposed method is correct and effective, and the absolute error of axial vibration velocity at screw end section between the calculated and tested values is within 7.7 μm/s, which achieves high identification accuracy.

Key words:ball screw feed drive unit; rolling joints; dynamic characteristic parameters identification; vibration measurement; genetic algorithm

滚珠丝杠进给单元为高速、高精度数控机床常用进给形式之一[1-2],它是由滚珠丝杠副、滚动导轨副、轴承、工作台等零部件组成的复杂机电耦合系统,其综合动态性能不仅取决于各组成零部件,且与结合部动态特性参数直接关联[3]。研究表明,结合部刚度、阻尼为滚珠丝杠进给单元理论建模[4]、动态特性优化[5]及伺服控制系统设计[6]等关键参数。正确识别结合部动态特性参数一直成为研究热点。

滚珠丝杠进给单元主要存在两种类型结合部,即螺栓联结的固定结合部与滚珠丝杠副、滚动导轨副、轴承的滚动结合部。目前,对滚动结合部动态特性参数识别已有诸多研究,其方法有理论计算法、实验测试法及理论计算与实验测试结合方法三种。对滚珠丝杠副结合部动态特性参数识别,文献[7]基于Timoshenko理论并考虑螺母内部丝杠弹性变形,建立滚珠丝杠结合部刚度计算模型;文献[8]设计、制作滚珠丝杠结合部动态特性测试平台,并实验获得轴向刚度及阻尼参数;文献[9]通过准静态分析与实验结合方法识别滚珠丝杠结合部的动态刚度矩阵。对滚动导轨结合部动态特性参数识别,文献[10]基于Hertz接触原理及二维切比雪夫多项式拟合法,分别建立直线滚动导轨结合部动态特性参数模型、非参数模型;文献[11]通过研制滚动导轨结合部动态特性参数测试装置,实验获得结合部法向刚度及阻尼参数;文献[12]通过线性动力学理论方程与实验模态测试相结合方法识别直线伺服系统滚珠丝杠副、滚动导轨副等结合部刚度及阻尼参数。对轴承结合部动态特性参数识别,文献[13]建立深沟球轴承改进的静刚度及动态支承刚度数学模型;文献[14]通过设计轴承测试装置,实验研究轴交角、轴承旋转速度、温度等因素对结合部刚度、阻尼参数的影响规律;文献[15]通过子结构法理论建模与实验相结合方法识别箔片空气轴承的刚度及阻尼参数。

对装配状态下进给单元滚动结合部参数识别,因该参数受装配预紧力、间隙、摩擦等条件影响较大,需在进给单元装配完成后方可精确识别。以上研究中由于理论计算法计算过程复杂繁琐且准确性较低,而实验测试法只能识别出单个结合部的动态特性参数及理论计算与实验测试相结合方法难以获取装配状态下滚动导轨副、轴承等频响函数,故精确识别装配状态下进给单元滚动结合部参数较困难。另外,由于丝杠具有长径比大、刚性低等特点,丝杠截面振动情况沿轴向存在较大差异,若将丝杠简化为刚体则会产生较大建模误差。

为此,本文提出进给单元装配状态下滚动结合部轴向动态特性参数识别新方法。即在建模过程中考虑丝杠截面轴向振动差异,将丝杠简化为弹性杆件以提高进给单元的建模精度,并在进给单元装配完成后从整体结构中识别出滚动结合部的轴向动态特性参数。以自行研制的滚珠丝杠进给实验台为对象,用该方法对左、右端轴承组及滚珠丝杠副结合部的轴向刚度及阻尼参数进行识别,并实验验证结果的正确性。

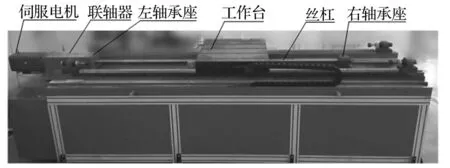

1进给单元基本结构

数控机床滚珠丝杠进给单元典型结构见图1,图中1为伺服电机,2为联轴器,3为左轴承座,4为左轴承组,5为导轨滑块,6为丝杠螺母,7为螺母座,8为丝杠,9为工作台,10为床身,11为右轴承组,12为右轴承座。交流伺服电机通过联轴器带动丝杠转动,通过丝杠螺母副将旋转运动转化为直线运动,实现工作台沿滚动导轨直线进给。丝杠两端分别由左、右滚动轴承组支撑,左、右轴承座由螺栓紧固于床身。水平进给单元丝杠常用支撑方式为一端固定一端简支,可有效释放丝杠温升引起的伸长量。为提高各滚动结合部支撑刚度、消除丝杠回程误差,进给单元装配时对丝杠螺母副、滚动导轨副及支撑轴承组预紧,并对丝杠进行预拉伸以减小丝杠径向变形。

图1 滚珠丝杠进给单元结构简图 Fig.1 Structure diagram of the ball screw feed drive unit

2动态特性参数识别模型

2.1丝杠轴向振动方程

为便于建立滚珠丝杠进给单元轴向振动方程,将左右两端轴承座、工作台、床身均简化为刚体;相对于滚动结合部,轴承座-床身、导轨滑块-工作台、丝杠螺母-螺母座等栓接固定结合部刚度、阻尼较大可简化为刚性连接;左、右端轴承组及滚珠丝杠副结合部简化为轴向弹簧-阻尼单元,滚动导轨副轴向刚度、阻尼参数几乎为零忽略不计;细长丝杠在轴向力作用下会产生较大弹性变形,丝杠轴向各点振动并不相同,因而不能简化为刚体,本文将丝杠简化为材料均匀、各向同性的等截面弹性杆件。据简化条件建立进给单元轴向力学模型见图2。

图2 进给单元轴向力学模型 Fig.2 Axial mechanical model of the feed drive unit

进给单元左端轴承组、右端轴承组、滚珠丝杠副结合部轴向刚度及阻尼分别为kl、cl,kr、cr,ka、ca。左端轴承组、丝杠螺母及右端轴承组对丝杠的等效支撑点分别设为A、B、C,A与B、B与C之间距分别记为l1、l2。对质量为M的工作台施加水平方向简谐激振力F=F0eiwt(F0为幅值,w为角频率),则工作台发生简谐振动um=Umeiwt。工作台通过丝杠螺母副带动丝杠沿轴向作简谐振动,设丝杠上任一点到A点的轴向距离为x,则A点到B点左侧范围内丝杠轴向振动偏微分方程为

(1)

式中:u(x,t)为丝杠上x点截面轴向振动位移,为距离x与时间t的二元函数;E,S,m分别为丝杠的弹性模量、横截面积、线密度。

由于丝杠在简谐力作用下发生受迫简谐振动,而其轴向各点振幅不同,则u(x,t)可表示为

u(x,t)=U(x)eiwt

(2)

式中:U(x)为丝杠轴向振型函数。

将式(2)代入式(1)得

(3)

式(3)的通解可表示为

U(x)=UAf1(x)+UA′f2(x)

(4)

式中:UA为丝杠上A点截面轴向振动位移幅值;UA′为A点U(x)对x的一阶导数。

A点截面所受轴向力幅值NA可表示为

(5)

因此,式(4)可表示为

(6)

A点截面边界条件为

(7)

由式(3)~式(7)得

f1(x)=cos(ζx)

(8)

(9)

丝杠B点左侧截面轴向振动位移及轴向力分别设为uBl=UBleiwt及nBl=NBleiwt,由式(6)得

(10)

ESUAf1′(l1)+NAf2′(l1)

(11)

式中:f1′(x),f2′(x)分别为f1(x),f2(x)导函数,即

f1′(x)=-ζsin(ζx)

(12)

f2′(x)=cos(ζx)

(13)

式(10)、(11)可表示为矩阵形式,即

(14)

式(14)记为

(15)

丝杠C点截面轴向振动位移及轴向力分别设为uC=UCeiwt及nC=NCeiwt,丝杠B点右侧截面轴向振动位移及轴向力分别设为uBr=UBreiwt及nBr=NBreiwt。据式(14)同理可得UC,NC与UBr,NBr关系式为

(16)

式(16)记为

PC=T2PBr

(17)

丝杠B点左右两侧截面振动位移关系为

uBl=uBr=uB=UBeiwt

(18)

以丝杠B点左右两侧截面为分析对象,其轴向力学模型见图3。

图3 丝杠B点左右两侧截面轴向力学模型 Fig.3 Axial mechanical model of the screw sections at B point

B点截面轴向振动微分方程为

(19)

由式(19)得

NBl=NBr+(ka+iwca)(Um-UB)

(20)

由式(18)、(20)得丝杠B点右侧截面轴向振动位移幅值UBr、轴向力幅值NBr与B点左侧截面振动位移幅值UBl、轴向力幅值NBl关系为

(21)

2.2工作台轴向振动方程

以工作台为分析对象,其轴向力学模型见图4。

图4 工作台轴向力学模型 Fig.4 Axial mechanical model of the workbench

工作台轴向振动微分方程为

(22)

由式(22)得

(23)

以上基于轴向振动理论、杆理论及传递矩阵法建立进给单元的轴向线性动力学模型,由于进给单元的摩擦、间隙及陀螺效应等非线性因素导致的建模误差较小,未予考虑。

2.3动态特性参数识别方程

将式(23)代入式(21)得

(24)

式(24)记为

PBr=T3PBl-Pf

(25)

联立式(15)、(17)、(25)得

PC=T2T3T1PA-T2Pf

(26)

令

(27)

丝杠A点截面轴向振动微分方程为

(29)

由式(29)可得NA与UA关系为

NA=(kl+iwcl)UA

(30)

丝杠C截面轴向振动微分方程为

(31)

由式(31)得NC与UC关系为

NC=-(kr+iwcr)UC

(32)

联立式(28)、(30)、(32),以UA、UC为未知量,解二元一次方程组,得

(33)

式中:α,β表达式分别为

α=(ka+iwca)F0{ES[f2′(l2)T11-f2(l2)T21]+

(kl+iwcl)[f2′(l2)T12-f2(l2)T22]}

(34)

β=(ka+iwca-w2M){(ES)2T21+ES(kl+

iwcl)T22+(kr+iwcr)[EST11+(kl+iwcl)T12]}

选取2017年5月—2018年5月医院收治的急性阑尾炎患者52例进行回顾性分析,患者表现为右下腹疼痛,伴有发热、恶心、呕吐等症状。所有患者均接受CT诊断,经手术病理确诊。52例患者中包括男29例,女23例;年龄21~69岁,平均(39.4±5.2)岁;其中47例患者进行CT平扫,5例实施CT增强扫描检查。

(35)

由式(2)对t求导得C点轴向振动速度幅值为

(36)

在式(34)~式(36)中,C点轴向振动速度幅值VC、激振力幅值F0、激振力角频率w(w=2πf,f为激振频率)、丝杠支撑点间距离l1、l2可由测试获得,式(36)转化为以参数kl、kr、ka、cl、cr、ca为未知量的方程,即

VC=λ(kl,kr,ka,cl,cr,ca)

(37)

若保持激振力频率f不变,改变6次丝杠支撑点间距l1、l2,可由测试获得6组数据{l1t,l2t,F0t,f,VCt,(t=1,2,3,4,5,6)},将其代入式(37)可得关于kl、kr、ka、cl、cr、ca的六元一次方程组,即

VCt=λt(kl,kr,ka,cl,cr,ca),(t=1,2,3,4,5,6)

(38)

通过数学方法求解式(38)可获得左、右端轴承组及滚珠丝杠副结合部的轴向刚度及阻尼参数。

3实验研究

3.1实验测试

以自行研制的滚珠丝杠进给实验台为研究对象,见图5,丝杠左、右端分别由2对、1对NSK角接触轴承支撑,基于本文方法对其左、右端轴承组及滚珠丝杠副结合部轴向动态特性参数进行识别。实验测试原理见图6,信号发生器输出简谐激励信号,通过功率放大器驱动激振器作简谐运动,激振器悬挂、固定于人字梯上对工作台进行水平轴向激振;激振器激振杆端部安装力传感器,用数据采集设备将激振力信号采集至计算机;用激光测振仪测量丝杠右端截面轴向振动速度信号,并将数据保存至计算机;实验时所用主要设备、型号见表1。

图5 滚珠丝杠进给实验台外观结构图 Fig.5 External view of the ball screw feed drive table

图6 实验测试原理图 Fig.6 Experimental test principle

表1 实验设备及型号

图7 实验系统设置 Fig.7 Experiment system setup

表2 实验数据

图8 第一组实测激振力、振动速度信号 Fig.8 Exciting force and vibration velocity signal of group No.1

3.2轴向动态特性参数识别

工作台与滚珠丝杠基本参数见表3。

表3 丝杠、工作台基本参数

将表2、表3中数据代入式(38),建立结合部轴向刚度、阻尼参数的识别方程组,即

(39)

式中:λ(kl,kr,ka,cl,cr,ca)为与l1,l2,F0,w,M,E,S等参数有关的函数。

分析式(39)可知,该方程组未知量较多且十分复杂,用传统变量消元法、代入法等求解较困难。本文将该求解问题转化为参数优化问题,用优化算法求解。

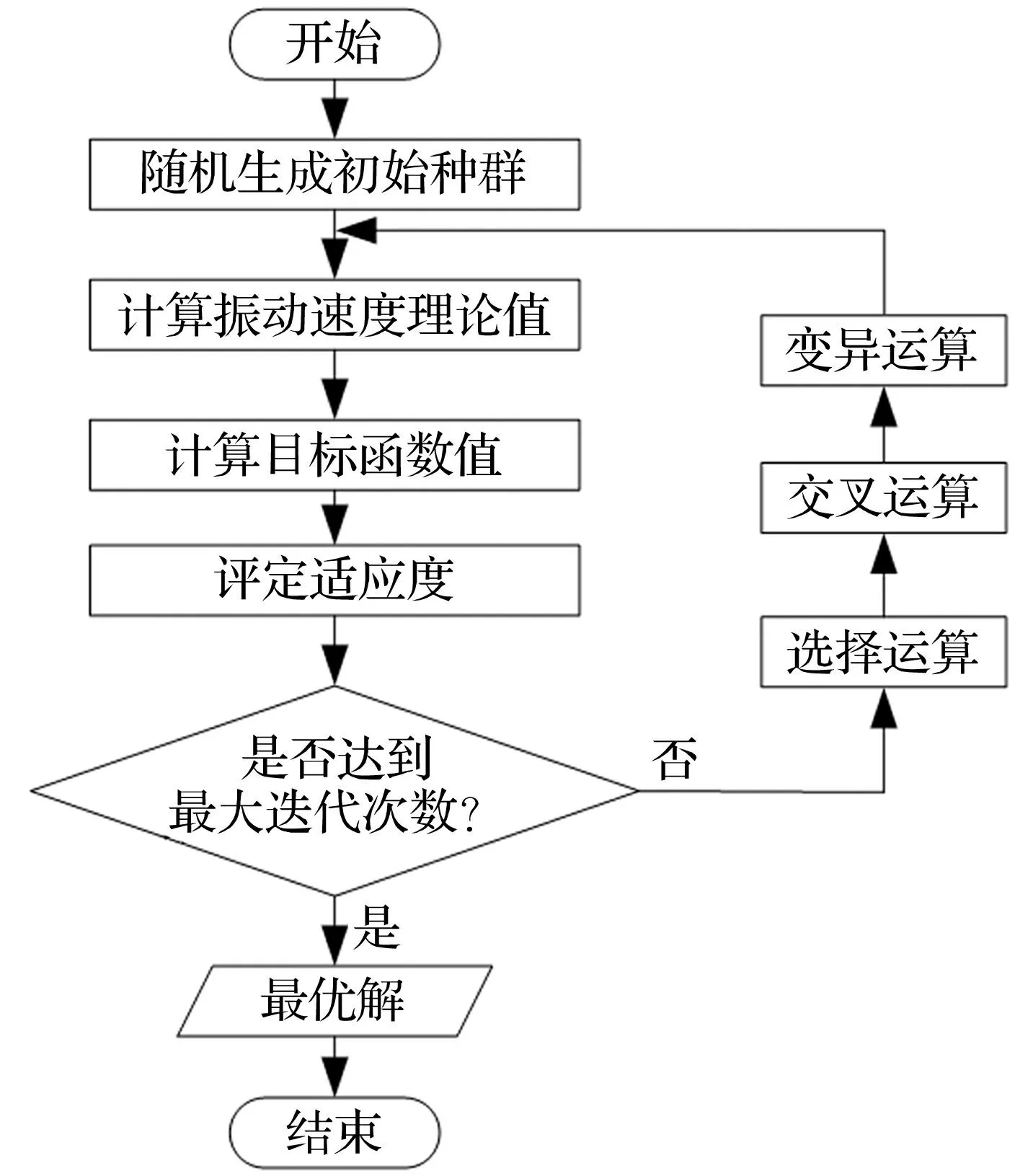

遗传算法为高效并行的优化搜索算法[16],模拟生物群体进化与自然选择机制,通过选择、交叉、变异的遗传操作,能快速、准确找到相对某个问题的最优解。由于其具有收敛速度快、搜索准确性高及优化结果理想等优点被迅速推广到路径规划、优化配置、参数识别[17-18]及复杂数学方程求解等。本文用遗传算法求解方程组(39)。具体优化求解中的关键设置为:

(1)优化变量。以kl,kr,ka,cl,cr,ca为优化变量,并记为φ=[kl,kr,ka,cl,cr,ca]。

(2)目标函数。以丝杠C点截面轴向振动速度幅值的理论计算值与实验测试值建立优化目标函数,即

(40)

(3)染色体编码方式。由于刚度、阻尼参数变化范围较大,用二进制编码方式会使遗传算法不能兼顾编码精度及计算效率要求。本文采用十进制浮点数对染色体进行编码,一组刚度、阻尼参数构成一条染色体,每个基因位置对应一个待识别参数,编码方式见图9。

图9染色体编码方式

Fig.9 Chromosome encoding model

(4)适应度函数。该函数用于计算个体适应度值,值越大个体存活概率越大。据式(40)优化问题目标函数,个体目标函数值越小其适应度值越大。建立适应度函数为

(41)

(5)遗传算子。选择算子采用赌轮盘选择方法,个体按与适应度成正比的概率向下一代群体繁殖;交叉算子采用单点交叉方法,对被选择个体交叉操作;变异算子用均匀变异法,对个体进行变异操作。

(6)收敛准则。本文设置最大进化代数终止遗传操作。

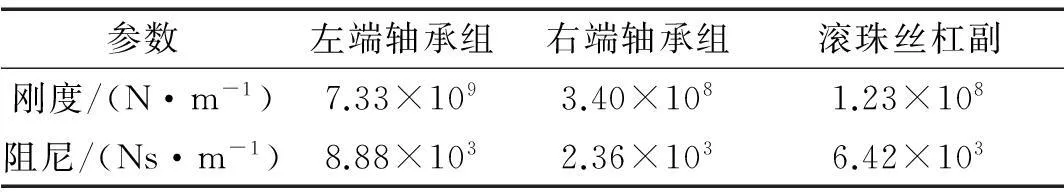

基于Sheffield遗传算法工具箱函数并用MATLAB语言编制求解程序,基本流程见图10。在遗传算法优化求解过程中,最优解与种群均值变化见图11。由图11可知,遗传算法在第154代已基本收敛,对应目标函数最小值为12.0 μm/s,识别所得结合部轴向刚度、阻尼参数见表4。

表4 轴向刚度、阻尼参数识别结果

图10 遗传算法基本流程 Fig.10 Basic flow of genetic algorithm

图11 最优解及种群均值变化 Fig.11 Change of optimal solution and population average

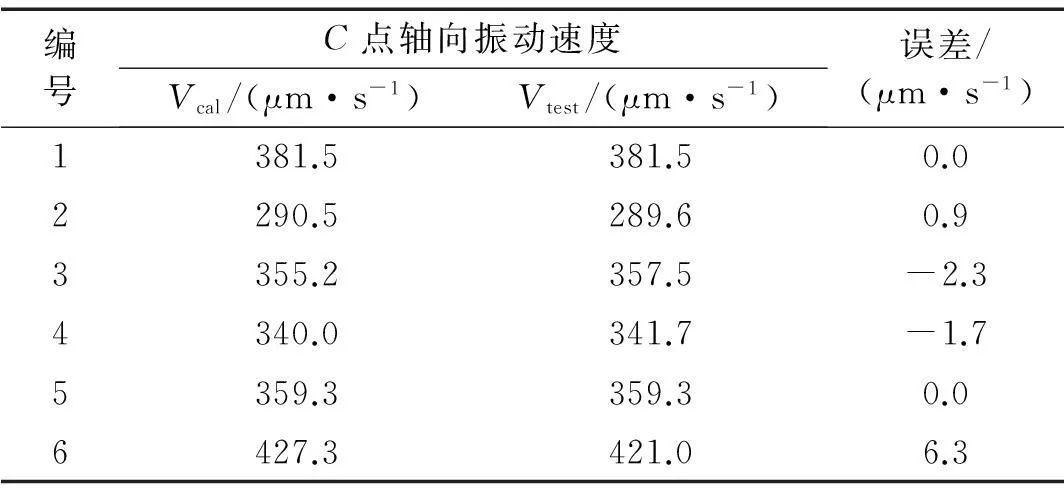

将识别所得结合部动态特性参数及实验数据代入式(36)计算C点轴向振动速度的理论计算值Vcal,并与表2中实验测试值Vtest比较,见表5。由表5可知,丝杠C点轴向振动速度的理论值与实验值一致性较好,最大误差为6.3 μm/s,方程组求解在误差范围内取得满意结果。

表5 C点轴向振动速度比较

3.3识别方法正确性验证

表6 理论计算值与实验测试值对比

4结论

(1)本文所提滚珠丝杠进给单元装配状态下其滚动结合部轴向动态特性参数识别方法,将丝杠简化为弹性杆件以建立简谐力作用下丝杠及工作台的轴向振动方程,建立结合部轴向刚度、阻尼参数的识别模型;通过测量丝杠支撑点间距离、简谐激振力频率及幅值、丝杠轴端截面轴向振动速度幅值等参数建立识别方程组;基于遗传算法优化求解方程组,识别出结合部的轴向刚度及阻尼参数。

(2)以自行研制的滚珠丝杠实验台为实验对象,基于本文所提方法对其左、右端轴承组及滚珠丝杠结合部的轴向刚度与阻尼参数进行识别,并通过实验对识别结果的正确性进行验证。实验结果表明本文方法正确、有效;丝杠轴端截面轴向振动速度幅值的理论计算值与实验测试值绝对误差在7.7 μm/s以内,识别精度较高。

(3)本文方法能在数控机床进给单元装配完成后,准确识别出丝杠左、右端轴承组及滚珠丝杠副结合部的轴向刚度、阻尼参数,为数控机床进给单元的理论建模、动态特性优化及伺服控制系统设计提供准确的结合部参数,并为复杂机械系统结合部动态特性参数识别提供参考。

参考文献

[1]董亮, 汤文成, 刘立. 滚珠丝杠进给系统混合建模及其振动时变性分析[J]. 振动与冲击, 2013, 32(20): 196-202.

DONG Liang, TANG Wen-cheng, LIU Li. Hybrid modeling and time-varying analysis of vibration for a ball screw drive[J]. Journal of Vibration and Shock, 2013, 32(20): 196-202.

[2]AltintasY, Verl A, Brecher C, et al. Machine tool feed drives[J]. CIRP Annals-Manufacturing Technology,2011,60(2):779-796.

[3]Zhang G P, Huang Y M, Shi W H, et al. Predicting dynamic behaviours of a whole machine tool structure based on computer-aided engineering[J]. International Journal of Machine tools and Manufacture, 2003, 43(7): 699-706.

[4]Zhou Y, Peng F Y, Wang G X. A study on the dynamic characteristics of the drive at center of gravity (DCG) feed drives[J]. The International Journal of Advanced Manufacturing Technology, 2013, 66(1/2/3/4): 325-336.

[5]刘海涛,王磊,赵万华. 考虑模态特性的高速机床进给系统刚度匹配研究[J]. 西安交通大学学报, 2014, 48(1): 90-95.

LIU Hai-tao, WANG Lei, ZHAO Wan-hua. Stiffness matching designing for feed system of high-speed machine tool considering modal characteristics[J]. Journal of Xi’an Jiaotong University, 2014, 48(1): 90-95.

[6]王永强,张承瑞. 滚珠丝杠进给系统仿真建模[J]. 振动与冲击, 2013, 32(3): 46-49.

WANG Yong-qiang, ZHANG Cheng-rui. Simulation modeling of a ball screw feed drive system[J]. Journal of Vibration and Shock, 2013, 32(3): 46-49.

[7]Okwudire C E. Improved screw-nut interface model for high-performance ball screw drives[J]. Journal of Mechanical Design, 2011, 133(4): 041009.1-041009.10.

[8]程序,史金飞,张思. 加工中心机床滚珠丝杠结合面的动态特性[J]. 中国机械工程, 1994, 5(1):29-31.

CHENG Xu, SHI Jin-fei, ZHANG Si. A Study on dynamic characteristics of the joint surfaces of ball screw assembly[J]. China Mechanical Engineering, 1994, 5(1):29-31.

[9]Chen Y J, Tang W C. Dynamic contact stiffness analysis of a double-nut ball screw based on a quasi-static method[J]. Mechanism and Machine Theory, 2014, 73: 76-90.

[10]Dhupia J S, Ulsoy A G, Katz R, et al. Experimental identification of the nonlinear parameters of an industrial translational guide for machine performance evaluation[J]. Journal of Vibration and Control, 2008, 14(5): 645-668.

[11]张华,袁军堂,汪振华. 滚动导轨结合面动态特性参数识别实验研究[J]. 中国机械工程,2011, 22(4): 415-418.

ZHANG Hua, YUAN Jun-tang, WANG Zhen-hua. Experimental research on identification of dynamic characteristic parameters of rolling guide’s joint[J]. China Mechanical Engineering, 2011, 22(4): 415-418.

[12]Yang T, Lin C S. Identifying the stiffness and damping parameters of a linear servomechanism[J]. Mechanics Based Design of Structures and Machines, 2004, 32 (3): 283-304.

[13]Dougdag M, Ouali M, Boucherit H, et al. An experimental testing of a simplified model of a ball bearing: stiffness calculation and defect simulation[J].Meccanica,2012,47(2):335-354.

[14]Jacobs W, Boonen R, Sas P, et al. The influence of the lubricant film on the stiffness and damping characteristics of a deep groove ball bearing[J]. Mechanical Systems and Signal Processing, 2014, 42(1/2): 335-350.

[15]Arora V, Hoogt P J M, Aarts R G K M, et al. Identification of stiffness and damping characteristics of axial air-foil bearings [J]. International Journal of Mechanics and Materials in Design, 2011, 7(3): 231-243.

[16]田莉,陈换过,祝俊,等. 基于自适应模拟退火遗传算法的传感器优化配置研究[J].振动工程学报, 2012, 25(3): 238-243.

TIAN Li, CHENG Huan-guo, ZHU Jun, et al. A study of optimal sensor placement based on the improved adaptive simulated annealing genetic algorithms[J]. Journal of Vibration Engineering, 2012, 25(3): 238-243.

[17]TasanA S, Gen M. A genetic algorithm based approach to vehicle routing problem with simultaneous pick-up and deliveries[J]. Computers & Industrial Engineering, 2012, 62 (3): 755-761.

[18]刘永强,杨绍普,廖英英,等. 基于遗传算法的磁流变阻尼器Bouc-Wen模型参数辨识[J]. 振动与冲击,2011,30(7):261-264.

LIU Yong-qiang, YANG Shao-pu, LIAO Ying-ying, et al. Parameter identification of Bouc-wen model for MR damper based on genetic algorithm[J]. Journal of Vibration and Shock, 2011, 30(7): 261-264.