压电微动平台的定位控制

2016-01-15崔玉国,朱耀祥,马剑强等

第一作者崔玉国男,教授,博士生导师,1971年5月生

压电微动平台的定位控制

崔玉国, 朱耀祥, 马剑强, 方凡

(1. 宁波大学机械工程与力学学院,浙江宁波315211;2.浙江省零件轧制成型技术研究重点实验室,浙江宁波315211)

摘要:为使压电微动平台定位速度快、定位精度高,采用复合控制方法来对其进行定位控制。基于保证模型精度并使精度在整个阈值区间变化尽量均匀的要求,来使阈值最优化,进而建立了压电微动平台的迟滞模型。基于所建平台迟滞模型,设计了其前馈控制器;为抑制平台的超调,在常规数字增量式PID中引入滤波器设计了其反馈控制器;将前馈控制与PID反馈控制相结合,设计了平台的复合控制器。实验结果表明:所建平台迟滞模型仅有7个算子,且均为有效算子,在16.3 μm的最大实测位移下,模型最大误差为0.208 μm;在复合控制作用下,平台达到5 μm目标值的响应时间为0.173 s,虽慢于前馈控制,但明显快于PID反馈控制;在最大位移为17.155 μm的参考输入作用下,若不考虑传感器噪声,平台的定位误差几乎为零。

关键词:压电微动平台;迟滞模型;前馈控制;PID反馈控制;复合控制

基金项目:国家自然科学基金项目(51175271);教育部留学回国人员科研启动基金资助项目;浙江省高等学校中青年学科带头人学术攀登项目(Pd2013091);浙江省自然科学基金(LY12E09001)

收稿日期:2014-12-03修改稿收到日期:2015-03-11

中图分类号:TH212;TH213.3

文献标志码:A

DOI:10.13465/j.cnki.jvs.2015.17.011

Abstract:To achieve high positioning speed and high positioning accuracy for a piezoelectric micro-positioning stage, a compound position control method was investigated. A hysteresis model of the micro-positioning stage was established. The threshold value was optimized by ensuring the model accuracy and the uniformity of the threshold interval changes. Then a feedforward controller based on the hysteresis model was developed. In order to suppress the overshoot of the stage, a filter was introduced in a PID feedback controller based on the conventional digital incremental PID. Further, a compound controller combining the feedforward controller with the PID feedback controller was developed. The experimental results showed that the developed model has only 7 effective operators; the model’s maximum error is 0.208 μm; under the maximum measured displacement of 16.3 μm; under the compound control, the response time of the micro-positioning stage to reach the traget value of 5 μm is 0.173 s, it is slower than that under feedforward control, but significantly faster than that under PID feedback control; regardless of the sensor noise, the position error of the stage is almost zero under the reference input action with the maximum displacement of 17.155 μm.

Position control for a piezoelectric micro-positioning stage

CUIYu-guo,ZHUYao-xiang,MAJian-qiang,FANGFan(1. College of Mechanical Engineering and Mechanics, Ningbo University, Ningbo 315211, China;2.Zhejiang Provincial Key Lab of Part Rolling Technology, Ningbo University, Ningbo 315211, China)

Key words:micro-positioning stage; hysteresis model; feedforward control; PID feedback control; compound control

微动平台是一种高精度、高分辨率以及小行程的微位移机构,被用于实现精密加工中的微进给及误差补偿、精密测试中的微调节、光纤对接中的微对准等[1]。压电微动平台采用压电陶瓷执行器驱动,体积小、刚度高、频响快、分辨力高,从而获得了更加广泛的应用。

由于压电陶瓷执行器具有迟滞非线性,从而使其驱动的微动平台产生定位误差,不利于微动平台整体性能的发挥,这就需要建立压电执行器或压电微动平台的迟滞模型,采用相应的控制方法来消除其迟滞误差,提高其定位精度。描述压电执行器或压电微动平台迟滞非线性的模型有Preisach模型[2-5]、PI(Prandtl-Ishilinskii)模型[6-9]、广义Maxwell滑动模型[10]、变形状增益因子模型[11]、变比模型[12]、坐标变换模型[13]等。Preisach模型通过多个迟滞算子的线性迭加来描述对象的迟滞特性,精度较高,但需要进行积分运算,不利于模型参数的辨识。PI模型是Preisach模型的改进,它将Preaisach模型离散化,并将迟滞算子改为斜坡函数,从而使模型算法简单、运算量小、精度更高、便于求逆。广义Maxwell滑动模型用多对无质量的线性弹簧-滑块的输入输出特性来描述对象的迟滞特性,物理概念清晰,但算法复杂,模型参数辨识困难。变形状增益因子模型需要时刻改变形状增益因子的大小,给其应用带来了不便。变比模型相对简单、比较实用,但若第二升回程及其后的迟滞环不完全位于第一升回程的迟滞环内时,便无法描述对象在整个运动范围内的迟滞特性。坐标变换模型表达式简单、参数个数少、只用第一个升回程的实测值便可实现对任意升回程各点的跟踪,但求拟运算相对复杂。

关于压电微动平台的定位控制方法,目前常用的有前馈控制[14]、PID控制[15]、模糊控制[16]、神经网络控制[17]、鲁棒控制[18]、自适应控制[19]、独立模态控制[20]等,以及将这些方法相结合的复合控制[5, 21]。前馈控制属于开环控制,它先预估可能出现的偏差,并进行相应的补偿,从而使被控对象的响应更及时,但它不能完全消除稳态误差,且控制精度取决于模型精度。PID控制属于反馈控制,它通过对系统偏差的比例、积分与微分的组合来纠正系统偏差,可完全消除稳态误差,参数少、技术成熟、易于实现。模糊控制是基于模糊推理的一类控制方法,适用于不确定参数系统和复杂系统的控制。神经网络控制是类似于动物神经网络结构特征的、并行处理信息的控制方法,具有很强的容错性。鲁棒控制是在变参数情况下仍保持系统某些特性的一种控制方法。自适应控制是在运行过程中不断提取模型信息,自动使模型逐渐完善,从而使控制效果接近最优的一种控制方法。独立模态控制针对被控对象的各阶模态分别设计控制算法,对抑制被控对象的振动具有不错的效果。在上述这些控制方法中,单一控制方法简单,但难以获得良好的综合控制性能;复合控制方法略为复杂,但可获得良好的综合控制效果。

本文在对传统PI模型进行改进并建立压电微动平台迟滞模型的基础上,将具有较快响应速度的前馈控制与可完全消除稳态误差的反馈控制相结合来设计压电微动平台的复合定位控制器,以使其具有良好的定位性能,即定位速度快、定位精度高。

1微动平台定位控制器设计

1.1前馈控制器设计

前馈控制是基于模型的控制,下面在建立压电微动平台迟滞模型的基础上来设计其前馈控制器。

1.1.1微动平台迟滞建模

图1 Backlash算子 Fig.1 Backlash operator

由于PI模型表达式简单、参数少、求逆容易,故本文采用PI模型来建立压电微动平台的迟滞模型。PI模型的基本运算单元为Backlash算子,见图1,Backlash算子的函数表达式为:

式中:y、x分别为Backlash算子的输出、输入,r、w分别为Backlash算子的阈值、权重。

为运算方便,Backlash算子函数常用数值迭代的形式来描述[6],即:

y(t)=Hr,w[x(t),y(0)]=wmax{x(t)-r,

min[x(t)+r,y(t-T)]}

(2)

式中:T为采样周期。

式(2)的初始条件为:

y(0)=wmax{x0-r,min(x0+r,y0)}

(3)

式中:x0=x(0),y0为Backlash算子的初始值,通常取为0。

n个阈值不同、权重不同的Backlash算子线性叠加即可构成被描述对象的迟滞模型,即:

min[x(t)+ri,yi(t-T)]}=WTHr[x,y0]

(4)

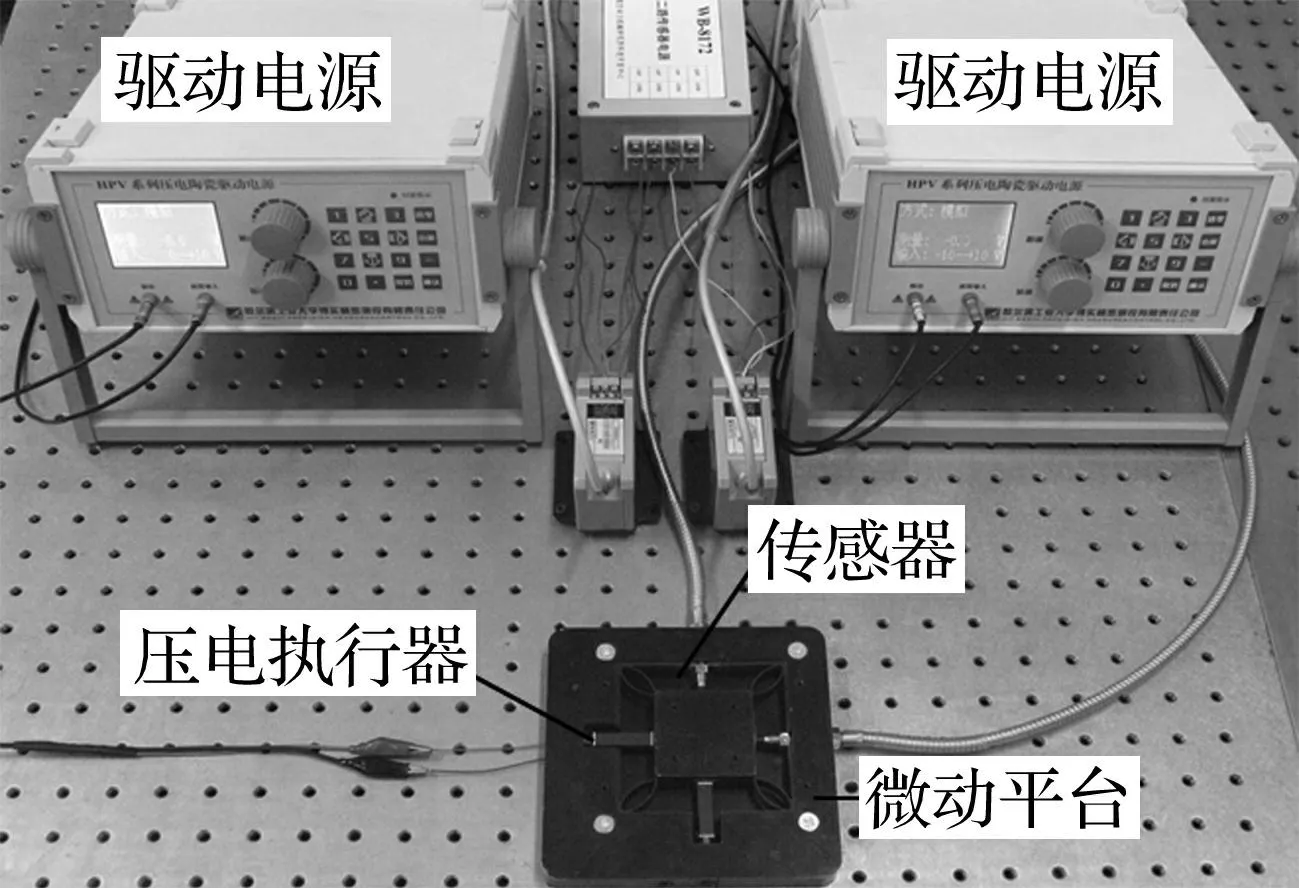

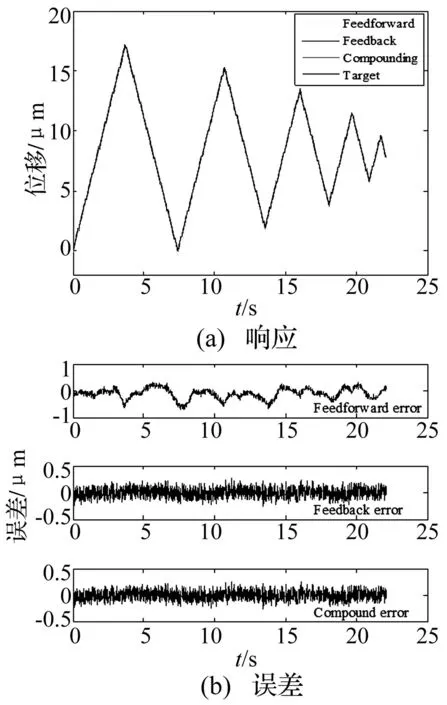

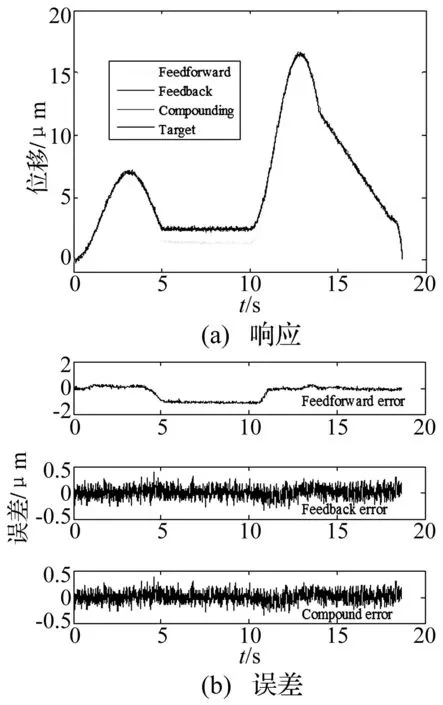

式中:0=r0 式(4)中的ri、wi确定后,便可求得被描述对象的PI迟滞模型。而ri、wi的求解过程如下: 图2 初载曲线的示意图 Fig.2 Schematic of initial loading curve 首先,通过实验获得被描述对象的初载曲线(对压电微动平台而言,就是驱动电压从零施加到压电执行器所能承受的最高驱动电压这一过程的实测升程曲线)后,见图2,将其用足够多的阈值r来划分,从而将其描述为分段线性函数,即: (5) (6) 由式(5)可知,用PI模型来拟合被描述对象的实测曲线时,拟合精度的高低取决于阈值的划分及权重的大小。通常,将阈值区间划分得很小,以使划分后初载曲线的各段接近于直线,以保证所建迟滞模型的精度,但这就使得算子数过多,且其中多数是权重为零的无效算子。而由式(4)可知,随着迟滞算子数的增大,求解PI迟滞模型的运算量也随之增大,从而在控制时就会降低被控对象的响应速度。可见,如何合理划分阈值即如何使阈值最优化是至关重要的。 由式(6)可知,用PI模型来拟合被描述对象的实测曲线时,初载曲线在各阈值点处的斜率是用该点处迟滞算子的权重和来表达的,可见迟滞算子在各阈值点处的权重和越接近于该点初载曲线的斜率,模型的精度就越高。这样,就可在保证模型精度满足要求并使其在整个阈值区间变化尽量均匀的情况下,根据权重和的大小来划分阈值。本文便基于该思想来划分阈值,具体如下: (1)用多项式函数拟合实测初载曲线; (2)求出多项式函数在各采样点处的导数(即斜率,该斜率可认为迟滞算子在相应采样点处的权重)以及所有斜率和; (3)将斜率和分为n等分,其中n为算子个数; (4)求取各等分斜率和(该斜率和可认为在各阈值区间迟滞算子的权重和)处所对应的阈值。 图3 不同算子数下实测初载曲线与模型曲线的误差 Fig.3 Error of measured initial loading curve and model curve under different number of operators 图3给出了在0~75~0 V三角波驱动电压作用时不同算子数下实测初载曲线(为提高模型精度,图示实测值为10次平均)和模型曲线之间的误差。由该图可知,当算子数≥7后,模型误差渐趋稳定,减小已不明显,故本文选择算子数为7。图4给出了算子数为7时的模型曲线及误差曲线。由该图可知,当算子数为7时,在16.3 μm的最大实测位移下,模型曲线同实测曲线的最大拟合误差为0.208 μm,且误差曲线波动较均匀。表1给出了算子数为7时所建模型的阈值及权重。由该表可知,所建模型中不含权重为零的无效算子。 图4 微动平台位移的实测曲线与模型曲线 Fig.4 Measured curve and model curve of displacement of micro-positioning stage iriwi100.150160213.7820.069841324.9300.025238435.064-0.057557544.9950.058218654.926-0.009704765.060-0.020715 1.1.2微动平台前馈控制器设计 压电微动平台的前馈控制器通过对所建迟滞模型求逆来获得。由式(4)可知,PI模型的逆模型为: (7) 式中: (8) 将求得的PI模型参数代入式(8),便可求得逆模型参数,然后将逆模型参数代入式(7),则可求得逆模型,即压电微动平台的前馈控制器。 1.2反馈控制器设计 鉴于PID结构简单、参数易于整定、鲁棒性强、技术成熟,本文采用PID对压电微动平台进行反馈控制。常规数字PID控制算法为[22]: u(k)= (9) 式中:k为采样时刻,T为采样周期,u(k)为k时刻PID控制器的输出,e(k)、e(k-1)分别为k和k-1时刻的偏差。 由式(9)所给出的PID为绝对式PID,其输出受所有历史状态的影响,计算过程占用内存量大、耗时长,不利于实时控制。为此,本文采用占用内存、便于实时控制的增量式PID。由式(9)可得,PID控制器在k-1时刻的输出为: (10) 用式(9)减式(10),可得PID控制器的递推公式即增量式PID为: Δu(k)=u(k)-u(k-1)= g0e(k)+g1e(k-1)+g2e(k-2) (11) 对式(11)两端同时进行z变换,可得增量式PID控制器的离散脉冲传递函数为: (12) 作者所在实验室在以往采用PID对压电微动平台进行控制时,很容易产生超调[23]。超调可被看作是一种干扰,而滤波是抑制干扰的有效手段。为此,本文在常规数字增量式PID中引入滤波器,于是式(12)可表示为: (13) 式中:1-f1z-1为滤波器,f1为滤波器参数,0 在式(13)中,令: G(z-1)=g0+g1z-1+g2z-2 F(z-1)=(1-z-1)(1-f1z-1) 于是,可得: F(z-1)U(z)=G(z-1)E(z) (14) 进一步可表示为: F(z-1)u(k)=G(z-1)e(k) (15) 而由e(k)=r(k)-y(k),可得: F(z-1)u(k)=G(z-1)[r(k)-y(k)] (16) 式(16)便是考虑了抑制超调的压电微动平台PID控制规律。 1.3复合控制器设计 根据式(7)与式(16),将前馈控制与PID反馈控制相结合的压电微动平台复合控制规律为: (17) 图5给出了上述复合控制规律的框图。 图5 压电微动平台PID反馈控制系统框图 Fig.5 Block diagram of PID feedback control of piezoelectric micro-positional stage 2微动平台定位控制的实验验证 2.1微动平台运动原理 图6(a)给出了本文所设计的x、y两自由度微动平台的实物照片,其动平台与台体之间通过能够发生弹性变形的圆弧形柔性薄板相连接,整个平台有效工作台面大、结构简单紧凑、固有频率高、集中应力小、便于传感器集成。见图6(b),微动平台运动的实现过程如下:在x方向压电执行器驱动力Fx作用下,圆弧形柔性薄板发生弹性变形,使动平台沿x方向产生微小位移,撤去Fx后动平台在弹性恢复力作用下回到原始位置;y方向的运动过程与x方向相同。 图6 微动平台的运动原理 Fig.6 Motion principle of micro-positional stage 2.2复合控制实验验证 图7为测量压电微动平台输出位移的实验系统。它由计算机、包含A/D和D/A转换器的多功能数据卡、驱动电源、压电执行器、微动平台和电涡流位移传感器构成,其工作过程如下:计算机生成一定的数据波形,经D/A转换器输出到压电执行器驱动电源,驱动电源的输出电压作用于压电执行器,驱动微动平台产生微位移,该位移由电涡流位移传感器测得,经A/D转换器输出到计算机。 图7 微动平台位移特试系统 Fig.7 System for measuring displacement of micro-positioning stage 由于微动平台在x和y方向结构完全相同,故下面仅给出一个方向的控制结果。 2.2.1阶跃响应 图8为5 μm阶跃输入作用下无控制及经前馈、PID反馈、复合控制后压电微动平台的响应。由图7(a)可知,无控制及经前馈、PID反馈、复合控制后压电微动平台达到5 μm目标值的响应时间分别为0.014 s、0.022 s、0.286 s、0.173 s;另外,PID反馈与复合控制均无超调,这表明所设计的PID控制器能够抑制超调。由图8(b)可知,在稳态情况下,无控制的稳态误差最大,误差中线近似为从0.5 μm到0.6 μm的上升直线(之所以上升,是由压电执行器的蠕变特性所造成的);前馈控制的稳态误差较无控制明显减小,误差中线近似为从0.25 μm到0.4 μm的上升直线;PID反馈与复合控制的稳态误差均较无控制及前馈控制显著减小,若不考虑传感器噪声,它们的稳态误差几乎为零。可见,所设计的复合控制器既可使压电微动平台具有较快的响应速度,响应时间为0.173 s,又可提高其定位精度,稳态误差几乎为零。 图8 不同控制下压电微动平台的阶跃响应 Fig.8 Step responses of piezoelectric micro- positioning stage in different control 图9 不同控制下压电微动平台的三角波跟踪 Fig.9 Triangle wave track of piezoelectric micro- positioning stage in different control 2.2.2三角波跟踪 图9为变幅值三角波作用下经前馈、PID反馈、复合控制后压电微动平台的响应。由该图可知,在最大位移为17.155 μm的变幅值三角波作用下,前馈控制的误差中线在-0.6 μm~0.2 μm之间变化,而PID反馈与复合控制的误差中线则几乎为零线。这表明即使对三角波输入,所设计的复合控制器也能使微动平台的稳态误差几乎为零。而根据图8(a)的结果可知,复合控制的响应时间比PID反馈快,这进一步表明设计的复合控制器可使微动平台具有良好的定位效果,即定位时间快、定位精度高。 2.2.3任意信号跟踪 图10为任意波形信号作用下经前馈、PID反馈、复合控制后压电微动平台的响应。由该图可知,在最大位移为16.430 μm的任意波形信号作用下,前馈控制的误差中线在-1.15 μm~0.22 μm之间变化,而PID反馈与复合控制的误差中线同样几乎为零线。这表明所提出的复合控制方法不仅对阶跃信号、三角波信号等典型输入信号具有很好的跟踪效果,即使对任意输入信号,也具有良好的跟踪效果。 图10 不同控制下压电微动平台的任意信号的跟踪 Fig. 10 Arbitrary signal of piezoelectric micro-positioning stage in different control 3结论 为使压电微动平台具有较快的定位速度及较高的定位精度,在对传统PI模型改进的基础上建立了压电微动平台迟滞模型,所建迟滞模型仅有7个算子,且均为有效算子,在16.3 μm的最大实测位移下,模型最大误差为0.208 μm;设计了将前馈同PID反馈相结合的压电微动平台复合控制器,实验验证了其有效性,结果表明:在复合控制作用下,压电微动平台达到5 μm目标值的响应时间为0.173 s,虽慢于前馈控制,但明显快于PID反馈控制;在最大位移为17.155 μm的参考输入作用下,若不考虑传感器噪声,微动平台的定位误差几乎为零。 参考文献 [1]李庆祥, 王东生, 李玉和. 现代精密仪器设计[M]. 北京: 清华大学出版社, 2004. [2]Ge P, Jouaneh M. Generalized preisach model for hysteresis nonlinearity of piezoceramic actuators[J].Precision Engineering, 1997, 20(2): 99-111. [3]魏燕定. 压电驱动器的非线性模型及其精密定位控制研究[J]. 中国机械工程, 2004, 15(7): 565-568. WEI Yan-ding. Study on non-linear model of piezoelectric actuator and accurate positioning control strategy[J]. China Mechanical Engineering, 2004, 15(7): 565-568. [4]张新良, 谭永红. 基于动态PREISACH算子的压电陶瓷动态迟滞智能建模[J]. 系统仿真学报, 2009, 21(9): 2682-2686. ZHANG Xin-liang, TAN Yong-hong.Intelligent modeling of rate-dependent hysteresis in piezoelectric actuators based on dynamic preisach operator[J]. Journal of System Simulation, 2009, 1(9): 682-2686. [5]Liu L, Tan K K, Chen S, et al. Discrete composite control of piezoelectric actuators for high-speed and precision scanning[J]. Industrial Informatics, IEEE Transactions on, 2013,9(2): 859-868. [6]Kuhnen K, J anocha H. Inverse feedforward controller for complex hysteretic nonlinearities in smart-material systems[J].Control and Intelligent Systems, 2001, 29: 74-83. [7]Janocha H, Pesotski D, Kuhnen K. FPGA-based compensator of hysteretic actuator nonlinearities for highly dynamic applications[J].IEEE/ASME Transactions on Mechatronics, 2008, 13(1): 112-116. [8]张栋, 张承进, 魏强,等. 压电微动工作台的动态迟滞模型[J]. 光学精密工程, 2009, 17(3): 549-556. ZHANF Dong, ZHANG Cheng-jin, WEI Qiang,et al. Dynamic hysteresis model of piezopositioning stage[J]. Optics and Precision Engineering, 2009, 17(3): 549-556. [9]Li Z, Aljanaideh O, Rakheja S, et al.. Compensation of play operator-based Prandtl-Ishlinskii hysteresis model using a stop operator with application to piezoelectric actuators[J]. International Journal of Advanced Mechatronic Systems, 2012, 4(1): 25-31. [10]Jurgen M, Thonmas S, Norbert F.Model-based control for ultrasonic motors[J]. IEEE/ASME Transactions on Mechatronics, 2000, 5(2): 165-180. [11]Chang T, Sun X M.Analysis and control of monolithic piezoelectric nano-actuator[J]. IEEE transactions on control systems technology, 2001, 9(1): 69-75. [12]贾宏光, 吴一辉, 宣明, 等. 一种新的压电驱动器非线性数学模型[J]. 中国机械工程, 2002, 13(11): 929-932. JIA Hong-guang, WU Yi-hui,XUAN Ming, et al. A new non-linear mathematical model for a PID actuator[J]. China Mechanical Engineering, 2002, 13(11): 929-932. [13]崔玉国, 孙宝元, 董维杰, 等. 基于坐标变换的压电陶瓷执行器迟滞非线性模型研究[J]. 大连理工大学学报, 2004, 44(2): 249-254. CUI Yu-guo, SUN Bao-yuan, DONG Wei-jie, et al. Study of coordinate transform model for hysteresis nonlinearity in piezoceramic actuator[J]. Journal of Dalian University of Technology, 2004, 44(2): 249-254. [14]Lin C J, Chen S Y. Evolutionary algorithm based feedforward control for contouring of a biaxial piezo-actuated stage[J]. Mechatronics, 2009, 19(6): 829-839. [15]Elfizy A T, Bone G M, Elbestawi M A. Design and control of a dual-stage feed drive [J]. International Journal of Machine Tools & Manufacture, 2005, 45(2): 153-165. [16]Wen C M, Cheng M Y. Development of a recurrent fuzzy CMAC with adjustable input space quantization and self-tuning learning rate for control of a dual-axis piezoelectric actuated micromotion stage[J]. Industrial Electronics, IEEE Transactions on, 2013, 60(11): 5105-5115. [17]魏强, 张玉林, 于欣蕾, 等. 扫描隧道显微镜微位移工作台的神经网络PID控制方法研究[J]. 光学精密工程, 2006, 14(3): 422- 427. WEI Qiang, ZHANF Yu-lin, YU Xin-lei, et al.Study on neural network PID control for micro-displacement stage of Scanning Tunneling Microscope[J]. Optics and Precision Engineering, 2006, 14(3): 422-427. [18]Seo T W, Kim H S, Kang D S, et al. Gain-scheduled robust control of a novel 3-DOF micro parallelpositioning platform via a dual stage servo system[J]. Mechatronics, 2008,18(9):495-505. [19]张栋, 张承进, 魏强,等. 压电工作台的神经网络建模与控制[J]. 光学精密工程, 2012, 20(3): 587-596. ZHANG Dong,ZHAND Cheng-jin, WEI Qiang, et al. Modeling and control of piezo-stage using neural networks[J]. Optics and Precision Engineering, 2012, 20(3): 587-596. [20]陈远晟, 裘进浩, 季宏丽, 等. 压电式二维微动工作台的迟滞补偿与解耦控制[J]. 纳米技术与精密工程, 2013, 11(3): 252-260. CHNE Yuan-chen, QIU Jin-hao, JI Hong-li,et al. Hysteresis compensation and decoupling control of piezoelectrically driven two-dimensional micro-positioning stage[J]. Nanotechnology and Precision Engineering, 2013, 11(3): 252-260. [21]姜晶, 邓宗全, 岳洪浩, 等. 基于光控压电混合驱动悬臂梁独立模态控制[J]. 振动与冲击, 2015, 34(7): 64-70. JIANG Jing, DENG Zong-quan, YUE Hong-hao, et al. Independent modal control on cantilever beam based on hybrid photovoltaic/piezoelectric actuation mechanism[J]. Journal of Vibration and Shock,2015,34(7):64-70. [22]陶永华, 尹怡欣, 葛芦生. 新型PID控制及其应用[M]. 北京: 机械工业出版社, 1998. [23]李勇. 二维并联压电微动平台的控制方法研究[D]. 宁波:宁波大学, 2012.