基于不完备实测模态数据的结构损伤识别方法研究

2015-12-30李世龙,马立元,田海雷等

第一作者李世龙男,博士生,1987年生

通信作者马立元男,教授,博士生导师,1962年生

基于不完备实测模态数据的结构损伤识别方法研究

李世龙1,马立元1,田海雷2,李永军1

(1.军械工程学院 导弹工程系,石家庄050003; 2.武汉军械士官学校 光电装备系,武汉430075)

摘要:在传统的基于模型修正的损伤识别中,由于实测模态信息有限而待识别参数过多,往往导致损伤识别方程出现较大误差,从而限制了该方法在复杂结构中的应用。为解决这一问题,对结构的自由度进行了分解,将损伤结构中模态振型的未测量部分表达为已测量到的模态振型、模态频率以及结构其它参数的函数。将损伤视为结构单元刚度的减小,利用完好结构的计算模态数据以及损伤结构扩充后的实测模态数据,建立了结构的损伤识别方程。运用信赖域优化算法对具有双重约束条件的目标函数进行最小化,识别出了结构各单元的刚度损伤参数。通过两个损伤识别数值仿真算例及实验验证,结果表明,在测点数量有限及测试噪声等不利因素影响下,所提方法只需运用少量的实测模态信息,即可实现结构损伤位置及程度的准确识别,同时算法具有较好的鲁棒性。

关键词:模态数据;模型修正;目标函数;信赖域;鲁棒性

收稿日期:2014-04-18修改稿收到日期:2014-09-12

中图分类号:TB123;TU311文献标志码:A

基金项目:工信部高技术船舶专项;工信部联装(2010337);中央高校基本科研业务费专项资金资助(2014-zyo-22)

Structural damage detection method using incomplete measured modal data

LIShi-long1,MALi-yuan1,TIANHai-lei2,LIYong-jun1(1.Department of Missile Engineering, Ordnance Engineering College, Shijiazhuang, 050003, China;2. Department of Photoelectric Equipment, Wuhan Ordnance Sergeant School, Wuhan 430075, China)

Abstract:Owing to that the measured modal data is far less than parameters to be identified and the damage identification equations always have larger errors, these lead to the application of the traditional damage detection based on model updating is always limited in complex structures. Here, the drawback was solved by dividing structural DOFs into measured and unmeasured parts. Meanwhile, the unmeasured parts of the modal shapes of the damaged structure were characterized as a function of the structural parameters and the modal shapes of measured parts. Considering damage as a reduction of element stiffness, then the calculated modal data of an intact structure and the measured modal data of the corresponding damaged structure were used to establish the damage detect equation. The dual constrained objective function was minimized to recognize the changes of structural parameters by utilizing the trust region optimization method. The proposed method were verified with two numerical simulation examples and a damage detection test. The results showed that the proposed method has a good ability to detect any damage of structures using incomplete measured modal data, and the algorithm also has a good robustness.

Key words:modal data; model updating; objective function; trust region; robustness

近年来,基于试验模态分析与有限元模型修正的损伤识别方法在航空航天、机械和土木工程等领域受到了越来越多的关注,并取得了许多研究成果[1-4]。但对于一些构件数目众多、损伤形式多种多样的大型复杂结构,这类方法在实际应用中仍存在诸多问题[5]。

模态测试的不利因素以及有限元建模的不利因素是影响复杂结构损伤识别的主要障碍之一[6]。模态测试的不利因素包括测试噪声带来的误差以及测试条件的限制等,目前依然存在很多自由度无法测量的情况,包括结构的旋转自由度以及一些内部自由度等[7];有限元建模的不利因素则包括结构自由度数目众多、复杂的边界条件以及结构的非线性特性等。在对复杂结构的损伤识别中,由于实测模态信息有限而待识别参数过多,往往使损伤识别方程出现较大误差,从而导致识别结果产生偏离[8]。

模态扩充是应对测试信息不足的一种有效方法。Teughels等[9]在损伤识别数值仿真中,通过提取损伤结构多个自由度的“测试”信息,有效识别了损伤的位置及程度。Reynders等[10]提出一种模态扩充算法,利用部分自由度的实测信息,计算出了结构的刚度及质量参数。刘金玉等[11]提出了一种基于摄动力的不完备模态扩充方法,对一个空间桁架结构模型进行了数值分析,结果表明该方法扩充后的模态相关性较好,各阶模态误差较小。

基于模态扩充思想,本文对结构的自由度进行了分解,将损伤结构中模态振型的未测量部分表达为结构已测量到的模态振型、模态频率以及结构其它参数的函数。利用完好结构的计算模态数据以及损伤结构扩充后的实测模态数据,建立了结构的损伤识别方程。运用信赖域优化算法对具有双重约束条件的目标函数进行最小化,识别结构各单元的刚度损伤参数。

1理论推导

1.1自由度分解及振型扩充

未损伤结构的特征方程可描述如下:

(1)

式中:K(n×n)和M(n×n)分别为结构的刚度矩阵和质量矩阵;ωi和φi分别为结构的第i模态频率和模态振型;n为结构的自由度个数。

本文将结构的n个自由度分为两部分:已测量部分及未测量部分,则刚度矩阵和质量矩阵可分解如下:

(2)

式中:下标a和b分别表示结构已测量的自由度和未测量的自由度。

将式(2)代入式(1)并展开可得:

(3)

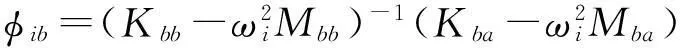

利用式(3),结构模态振型的未测量部分可以计算如下:

(4)

由式(4)可以看出,结构模态振型的未测量部分可表达为已测量到的模态振型、模态频率以及结构其它参数的函数。

1.2刚度矩阵的参数化

对结构的刚度矩阵进行如下分解:

[K]=[A][P][A]T

(5)

式中:Anp×np为刚度连接矩阵,[P]是对角线元素为P的对角阵,且diag[P]={P}。

由于结构的整体刚度矩阵为单元刚度矩阵的线性函数,且矩阵[A]和矩阵[P]是独立的,因此对式(5)进行摄动可得:

[K+δK]=[A][P+δP][A]T

(6)

基于式(6),对摄动的整体刚度矩阵分解如下:

[δK]=[A][δP][A]T

(7)

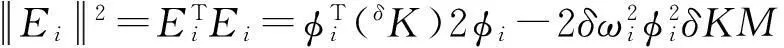

1.3损伤识别方程

有损伤结构的第k阶模态的特征方程可描述如下:

(8)

(9)

(10)

将式(10)左侧展开并变形可得:

(11)

式(11)说明了有损伤结构的刚度矩阵变化与结构模态参数之间的关系,然而该方程需要结构完整的实测模态振型,这对大多数结构来说是不现实的。特别对于一些同时包含平移自由度及旋转自由度的结构,对旋转自由度的测量需要非常昂贵的设备。为解决测试信息不足这一问题,将式(2)代入式(11)可得:

(12)

将式(12)展开可得:

φTiaδKaaφkda+φTibδKbaφkda+φTiaδKabφkdb+φTibδKbbφkdb-

(13)

式中:Rki为振型残差向量。由式(4)可知,损伤结构中振型的未测量部分可由已测量部分求得,对式(13)中损伤结构振型的未测量部分进行替换可得:

φTiaδKaaφkda+φTibδKbaφkda-[φTiaδKab+φTibδKbb-

(14)

基于式(14),利用完好结构的nu阶计算模态数据以及损伤结构的nm阶实测模态数据,则可建立nu×nm个损伤识别方程。在实际损伤识别中,当待识别单元数过多时,往往导致计算不能得到唯一解。为提高损伤识别结果的置信度,本文采用具有双重约束条件的目标函数来解决。

1.4目标函数

损伤结构的特征值问题可描述如下:

(15)

将损伤结构的特征向量近似为完好结构对应的特征向量,则损伤结构的特征值问题可求解如下:

(16)

式中:Ei为残差向量。对式(16)进行简化可得:

(17)

结构的相对残差大小为:

(18)

根据已测量的m阶模态累计残差,则可建立如下目标函数:

(19)

δP<0

(20)

基于式(14)中的等式约束及式(20)中的不等式约束,采用信赖域优化算法对式(19)中的目标函数进行最小化,即可得出结构刚度参数的变化值。

2信赖域优化算法

信赖域优化算法既具有快速的局部收敛性,又具有理想的全局收敛性,它的主要思想是利用二次函数qk=f(xk)+gTkd+0.5dTGkd逼近目标函数f(x),给定第k步迭代xk的一个邻域内qk(d)与目标函数一致,然后利用这个n维二次模型确定搜索方向dk[12]。

信赖域的数学模型为:

(21)

式中:f(p)为优化问题的目标函数;q(s)即为近似于f(p)的二次函数;gk、Gk和pk分别为梯度矩阵、Hessian矩阵和优化向量p在第k步迭代时的向量值;步长sk=pk+1-pk;hk为步长的上界。当给定hk时,可定义优化变量pk的一个领域Ωk,即:

(22)

式中,‖•‖为向量范数。

设损伤识别的目标函数为:

(23)

式中:ei为模态参数列阵E中的第i个值。则梯度阵列为:

(24)

(25)

式中:S是E的灵敏度矩阵。

基于以上理论,联合信赖域优化算法,采用模型修正法对结构的损伤进行识别。本文采用的程序实现方法是将Ansys作为Matlab的子程序进行调用。采用Ansys的参数化设计语言APDL编写有限元参数化建模及模态分析的输入流文件,并将需要修改的数据设置成参数;用Matlab编写信赖域优化算法程序的m文件,并将Matlab的输入参数与Ansys命令流中的参数进行关联。Ansys将模态分析计算结果生成数据流文件,供Matlab作为后续处理的参数值进行调用。最后通过收敛准则判断迭代是否结束,若迭代结束,则列出对应的修正结果,否则继续更新修正参数。

3损伤识别数值仿真

3.1平面桁架结构

采用文献[13]中的五跨平面桁架模型,验证本文所提识别方法的有效性。该模型包含12个节点,26个单元,共21个自由度,具体分布如图1所示。单元的弹性模量E=7.03×1010N/m2,密度ρ=2685kg/m3,横截面面积A=0.0011m2。待识别的损伤参数为单元的轴向刚度EA,其中E为弹性模量,A为单元横截面面积。损伤识别中,单元的刚度损伤以降低弹性模量来模拟,即认为损伤只导致单元的弹性模量E发生改变,而横截面面积A不变。

图1 五跨平面桁架模型 Fig.1 Five-bay plane truss model

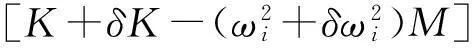

为验证识别方法对不同类型损伤的识别效果,总共设置了4种损伤工况,具体如表1所示。

分别对完好结构及损伤结构进行有限元计算。为体现本文方法对实测信息依赖小的优势,依据工程经验,假设在对损伤结构的模态测试中仅测量了6个自由度,分别位于自由度9、10、12、17、19和21,即只从损伤结构的有限元计算结果中提取这6个自由度的振型信息。利用完好结构的前5阶模态数据及损伤结构的前2阶部分“实测”模态数据,对上述的4种损伤工况进行识别,识别结果如图2所示。

图2 平面桁架的损伤识别结果(无噪声) Fig.2 Damage detection results of the plane truss (noise free data)

从识别结果可以看出,在没有噪声污染的情况下,本文方法只需利用少量的实测信息,即可实现不同损伤位置及程度的准确识别。

表1 平面桁架的损伤工况

3.2三维钢框架结构

为验证本文方法对复杂结构的损伤识别效果,采用文献[14]中的5层空间钢框架模型,该模型由20个柱单元、20个梁单元以及5个板单元组成,板单元的厚度为0.01m,其余尺寸见图3。材料的弹性模量E=2.07×1011N/m2,密度ρ=7800kg/m3。模型共包含20个节点,每个节点3个自由度,共60个自由度。由于梁单元和板单元焊接在一起,不易出现损伤,故损伤识别中只考虑柱单元的损伤。待识别的损伤参数为柱单元的抗弯刚度EI,其中E为弹性模量,I为单元的截面惯性矩。损伤识别中,单元的刚度损伤同样以降低弹性模量来模拟,截面惯性矩I保持不变。

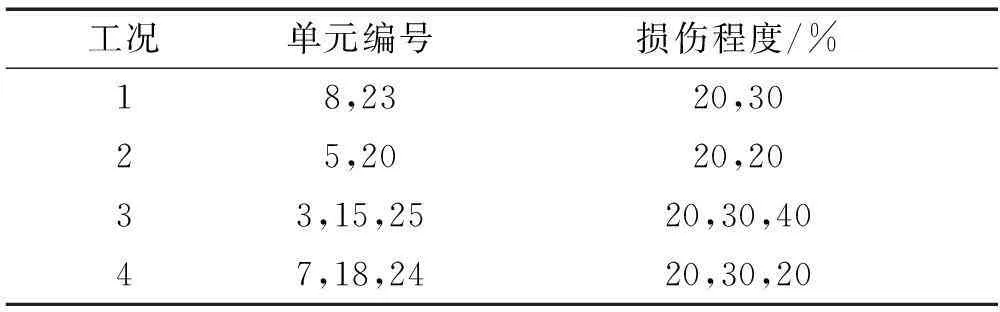

总共设置了4种损伤工况,具体如表2所示。

图3 三维钢框架模型 Fig.3 Three-dimensional steel frame model

工况单元编号损伤程度/%110,1720,3026,1520,2033,9,1820,30,4045,12,1920,30,20

损伤识别中,假设在对损伤结构的模态测试中仅测量了11个自由度,分别为节点1(x,y)、节点7(x,y)、节点9(x,y)、节点15(x,y)和节点17(x,y,z),即只从损伤结构的有限元计算结果中提取以上11个自由度的振型信息。利用完好结构的前5阶计算模态数据及损伤结构的前3阶部分“实测”模态数据,对上述的4种损伤工况进行识别,识别结果如图4所示。

图4 三维钢框架的损伤识别结果(无噪声) Fig.4 Damage detection results of thesteel frame (noise free data)

从识别结果可以看出,在没有噪声污染的情况下,利用少量的实测信息,本文方法可实现三维复杂结构不同损伤位置及程度的有效识别。

3.3测试噪声影响下的损伤识别分析

在实际的模态测试中,由于受噪声影响,往往导致测试结果产生误差,因此本文采用在数值计算结果中加入噪声的方法来模拟实际的测试环境。在目前的损伤识别领域,通常采用以下两种方法来模拟噪声:一种是在仿真振动信号中加入噪声,以信噪比SNR表示噪声大小;另一种是在有限元计算结果中加入噪声[15]。

图5 平面桁架的损伤识别结果(有噪声) Fig.5 Damage detection results of the plane truss (noise data)

本文采用后者,在有限元计算得到的模态频率及振型中加入由Matlab标准正态分布生成的随机数来模拟噪声:

xi=x(1+ε×randn)

(26)

式中:xi为加入噪声后的模态参数,x为模态参数的真实值;ε为噪声水平;randn为具有单位标准差和零均值的正态分布随机变量。本文在模态频率中加入的噪声水平为4%,在模态振型中加入的噪声水平为3%。

利用有噪声污染的计算模态数据,平面桁架及三维钢框架的损伤识别结果如图5和图6所示。

图6 三维钢框架的损伤识别结果(有噪声) Fig.6 Damage detection results of thesteel frame (noise data)

从识别结果可以看出,本文方法在有噪声污染的情况下,依然可以识别出结构不同位置、不同程度的损伤。平面桁架的识别效果非常好,未损伤单元的最大误判未超过5%,损伤单元的最大误判未超过2%,达到了预期的精度要求。由于振型对噪声比较敏感,因此三维钢框架的误判稍大一些。最大误判出现在工况4中,当3个单元的损伤程度均比较小时,未损伤单元的最大误判接近9%,但损伤单元的最大误判未超过4%,因此可以有效识别出所设置的不同损伤。

为研究本文方法的鲁棒性,引入变异系数(Coefficients of Variance,即COV)向量,其被定义为识别得到的单元刚度参数向量P的标准差与相应均值的百分比,COV值越小,表明识别结果受测量噪声的影响越小。平面桁架及三维钢框架各单元识别刚度参数的COV值如图7和图8所示。

图7 平面桁架各单元刚度参数的COV值 Fig.7 COV of predicted stiffness parameters of the plane truss

图8 三维钢框架各单元刚度参数的COV值 Fig.8 COV of predicted stiffness parameters of thesteel frame

从图中可以看出,两种结构的COV值均比较小,说明本文方法具有较好的鲁棒性。相比而言,平面桁架的COV值更小一些,说明结构越简单,损伤识别结果受测量噪声的影响越小。

经研究发现,若采用文献[16]中的方法对以上两种结构进行损伤识别,若想得到相同精度的识别结果,平面桁架至少需要前4阶实测模态数据,而三维钢框架则至少需要前7阶实测模态数据。由于结构的高阶模态一般不易测量且误差较大,因此在对自由度数目较多的复杂结构损伤识别中,本文方法具有明显优势。

4实验验证

4.1模型概况及模态试验

某导弹发射台骨架为钢管焊接结构,其在长时间受压以及导弹发射时冲击载荷影响下,焊接节点易出现损伤,因此本文将对其进行损伤识别研究。实验模型为发射台骨架的1∶2缩尺模型,该模型由9根钢管及两个连接片焊接制成,材料为Q235钢,模态测试现场如图9所示。

图9 发射台骨架模态测试 Fig.9 The modal experiment sense

图10 损伤识别单元组及候选测点分布 Fig.10 Distribution of elements group and measuring points

运用Ansys软件,采用beam189单元,建立其三维空间梁模型。弹性模量E为2.07×1011N/m2,泊松比μ为0.27,密度ρ为7800 kg/m3。有限元模型包含26个节点,31个单元,共计156个自由度。由于模型为钢管焊接结构,焊缝处易出现损伤,因此将焊缝所在位置的16个节点作为模态测试的候选测点。同时,依据发射台的结构特点,将焊接节点的损伤视为所在钢管刚度的降低,本文把易损伤的钢管作为一个单元组进行处理,参加损伤识别的单元组共计9个,具体分布如图10所示。

模态测试中,用橡胶绳将模型悬吊起来,使其处于“自由状态”。为比较激励方式对结构动力特性的影响,分别采用激振器和力锤对结构施以激励,单点激励,多点响应。为验证方法利用不完备实测模态进行损伤识别的有效性,模态测试中仅对16个候选测点中的10个平移自由度进行了测量,测试自由度具体分布如表3所示。

表3 测试自由度分布

在两种激励方式下分别进行了多次重复测试,选择测试较为稳定的数据组,从而减小人为的操作误差给测试数据产生的影响。采样频率为10kHz,每个响应信号取20000个采样点。加速度信号经电荷放大器放大进入DH5920动态信号测试分析系统,测试分析软件采用东华模态分析软件(DHMA)。

4.2损伤识别分析

为模拟发射台在使用中的真实损伤状况,本文采用静力加载的方式制造损伤,并分别对完好结构和损伤结构进行模态测试。损伤设置在图10中7号单元组右端的焊接节点处,包括三种不同程度的损伤,如图11所示。

图11 发射台骨架实验损伤工况 Fig.11 Damage cases of the framework in experiment

结构的理论频率和位移模态由Ansys模型计算获得,利用完好结构的前5阶计算模态数据及损伤结构的前3阶部分实测模态数据,采用模型修正法对上述的3种不同程度的损伤进行识别,识别结果如图12所示。

图12 损伤识别结果 Fig.12 Damage identification results

从图中可以看出,当工况1的损伤比较轻微时,由于小损伤对结构模态参数的影响较小,且模态测试中存在一定误差,导致识别结果出现了一定程度的误判,但能够有效识别出实际发生损伤的单元组位置。随着损伤程度的加大,损伤识别结果越来越清晰。

5结论

本文提出了一种基于不完备实测模态数据的损伤识别方法,解决了传统基于模型修正的损伤识别方法在复杂结构中应用难的问题。通过两个损伤识别数值仿真算例及实验分析,验证了本文方法的有效性。通过研究,得出以下主要结论:

(1)实测模态信息不足是限制基于模型修正的损伤识别方法应用于复杂结构的主要障碍,可通过有限元模型缩聚或对实测模态进行扩展来解决。

(2)通过对结构的自由度进行分解,将损伤结构中模态振型的未测量部分表达为结构已测量到的模态振型、模态频率以及其它参数的函数,可有效解决结构损伤识别方程不准确的问题。

(3)将损伤视为结构单元刚度的降低,利用完好结构的计算模态数据及损伤结构扩充后的实测模态数据,运用信赖域优化算法对具有双重约束条件的目标函数进行最小化,可有效识别出结构各单元的刚度损伤参数。

(4)通过测试噪声影响下的损伤识别数值仿真以及实验分析,结果表明在实测自由度有限及测试噪声等不利因素影响下,本文方法只需运用少量的实测模态信息,即可实现结构损伤位置及程度的准确识别,同时算法具有较好的鲁棒性。

(5)由于结构的高阶模态一般不易测量且误差较大,所以对于待识别单元数目众多的大型复杂结构,研究对小损伤及多损伤更为敏感的损伤识别方法是本文后续的研究方向。

参考文献

[1]Chellini G,De Roeck G,Nardinia L,et al. Damage analysis of a steel-concrete composite frame by finite element model updating[J]. Journal of Constructional Steel Research, 2010,66:398-411.

[2]Fang Sheng-En, Perera R. Damage identification by response surface based model updating using D-optimal design[J]. Mechanical Systems and Signal Processing, 2011,25:717-733.

[3]杨小森, 闫维明, 陈彦江,等. 基于模型修正的大跨斜拉桥损伤识别方法[J]. 振动、测试与诊断,2012,32(2):276-281.

YANG Xiao-sen, YAN Wei-ming, CHEN Yan-jiang, et al. Damage detection method for long span cable-stayed bridge based on model updating [J]. Journal of Vibration, Measurement & Diagnosis, 2012,32(2):276-281.

[4]李世龙,马立元,李永军,等.基于模型修正的钢管焊接结构焊缝损伤识别[J].振动与冲击,2012,31(15):127-131.

LI Shi-long,MA Li-yuan, LI Yong-jun, et al. Damage detection for weld seam on steel tube welded structures based on model updating[J]. Journal of Vibration and Shock,2012,31(15):127-131.

[5]Yan Y J, Cheng L, Wu Z Y,et al. Development in vibration-based structural damage detection technique[J].Mechanical Systems and Signal Processing, 2007,21 (5): 2198-2211.

[6]方圣恩.基于有限元模型修正的结构损伤识别方法研究[D].长沙:中南大学,2010.

[7]Jaishi B, Ren W X. Structural finite element model updating using ambient vibration test results[J]. Journal of Structural Engineering,2005,131:617-628.

[8]Bakhtiari-Nejad, Rahai, Esfandiar. Structural damage detection and assessment using incomplete measured eigenvectors and eigenvalues[C].7th MOVIC Conference,Washington University,2004.

[9]Teughels A, De Roeck G. Structural damage identification of the highway bridge Z24 by FEmodel updating[J].Journal of Sound and Vibration,2004,278(3):589-610.

(下转第228页) G,De Roeck G,Nardinia L,et al. Damage analysis of a steel-concrete composite frame by finite element model updating[J]. Journal of Constructional Steel Research, 2010,66:398-411.

[2]Fang Sheng-En, Perera R. Damage identification by response surface based model updating using D-optimal design[J]. Mechanical Systems and Signal Processing, 2011,25:717-733.

[3]杨小森, 闫维明, 陈彦江,等. 基于模型修正的大跨斜拉桥损伤识别方法[J]. 振动、测试与诊断,2012,32(2):276-281.

YANG Xiao-sen, YAN Wei-ming, CHEN Yan-jiang, et al. Damage detection method for long span cable-stayed bridge based on model updating [J]. Journal of Vibration, Measurement & Diagnosis, 2012,32(2):276-281.

[4]李世龙,马立元,李永军,等.基于模型修正的钢管焊接结构焊缝损伤识别[J].振动与冲击,2012,31(15):127-131.

LI Shi-long,MA Li-yuan, LI Yong-jun, et al. Damage detection for weld seam on steel tube welded structures based on model updating[J]. Journal of Vibration and Shock,2012,31(15):127-131.

[5]Yan Y J, Cheng L, Wu Z Y,et al. Development in vibration-based structural damage detection technique[J].Mechanical Systems and Signal Processing, 2007,21 (5): 2198-2211.

[6]方圣恩.基于有限元模型修正的结构损伤识别方法研究[D].长沙:中南大学,2010.

[7]Jaishi B, Ren W X. Structural finite element model updating using ambient vibration test results[J]. Journal of Structural Engineering,2005,131:617-628.

[8]Bakhtiari-Nejad, Rahai, Esfandiar. Structural damage detection and assessment using incomplete measured eigenvectors and eigenvalues[C].7th MOVIC Conference,Washington University,2004.

[9]Teughels A, De Roeck G. Structural damage identification of the highway bridge Z24 by FEmodel updating[J].Journal of Sound and Vibration,2004,278(3):589-610.

[10]Reynders E, De Roeck G, Bakir P G,et al. Damage identification on theTiff Bridge by vibration monitoring using optical fiber strain sensors[J]. Journal of Engineering Mechanics,2007,133(2):185-193.

[11]刘金玉,姜建华. 一种基于摄动力的不完备模态扩充方法[J].力学季刊 ,2012,33(4):590-595.

LIU Jin-yu, JIANG Jian-hua. Incomplete modal expansion method using perturbed force[J]. Chinese Quarterly of Mechanics ,2012,33(4):590-595.

[12]谭晋鹏.基于信赖域法的结构动力优化设计方法研究[D].北京:清华大学,2006.

[13]Chou J H,Gha Bou Sai J. Genetic algorithm in structural damage detection[J].Computers and Structures,2001,79(14):1335-1353.

[14]Hsu Ting-Yu,Loh Chin-Hsiung. Damage diagnosis of frame structures using modified modal strain energy change method[J]. Journal of Engineering Mechanics,2008,134(11):1001-1011.

[15]Tondreau G, Reynders E,Deraemaeker A. Towards a more realistic modelling of the uncertainty on identified mode shapes due to measurement noise[C]. 9th International Conference on Damage Assessment of Structures,2011:1-7.

[16]Rahai, Bakhtiari-Nejad, Esfandiari. Damage assessment of structure using incomplete measured mode shapes[J].Struct. Cont. Health Monit,2007,14(5):808-829. E, De Roeck G, Bakir P G,et al. Damage identification on theTiff Bridge by vibration monitoring using optical fiber strain sensors[J]. Journal of Engineering Mechanics,2007,133(2):185-193.

[11]刘金玉,姜建华. 一种基于摄动力的不完备模态扩充方法[J].力学季刊 ,2012,33(4):590-595.

LIU Jin-yu, JIANG Jian-hua. Incomplete modal expansion method using perturbed force[J]. Chinese Quarterly of Mechanics ,2012,33(4):590-595.

[12]谭晋鹏.基于信赖域法的结构动力优化设计方法研究[D].北京:清华大学,2006.

[13]Chou J H,Gha Bou Sai J. Genetic algorithm in structural damage detection[J].Computers and Structures,2001,79(14):1335-1353.

[14]Hsu Ting-Yu,Loh Chin-Hsiung. Damage diagnosis of frame structures using modified modal strain energy change method[J]. Journal of Engineering Mechanics,2008,134(11):1001-1011.

[15]Tondreau G, Reynders E,Deraemaeker A. Towards a more realistic modelling of the uncertainty on identified mode shapes due to measurement noise[C]. 9th International Conference on Damage Assessment of Structures,2011:1-7.

[16]Rahai, Bakhtiari-Nejad, Esfandiari. Damage assessment of structure using incomplete measured mode shapes[J].Struct. Cont. Health Monit,2007,14(5):808-829.

01