综放工作面端头支护方式优选及强度确定

2015-12-29吴宏勇武龙飞

文/吴宏勇 武龙飞

综放工作面端头支护方式优选及强度确定

文/吴宏勇 武龙飞

综放工作面端头支护的主要作用是支撑不能形成悬板结构的直接顶,并给予悬顶一定的支撑力,增加其稳定性,这就要求端头支护应有较高的支撑力和增阻特性,以便能够有效阻止直接顶下沉离层,保证足够的支护强度。本文以孔庄煤矿综放工作面开采条件为基础,综合考虑设备配套、通风要求、采动影响等因素,结合7431工作面端头放煤困难、顶煤遗留较多、遗留顶煤存在发火隐患等问题,对端头顶煤的运移规律和端头支架的适用性进行研究分析,择优选择端头支护方式,合理确定支护强度,并通过现场实践,达到预期支护效果,提高了端头回收率,取得了较好的经济效益,也为周边煤矿提供了实践基础和经验数据。

一、工作面基本情况及端头支护现状

7431工作面采用走向长壁采煤法,轻型综采放顶煤一次采全高,采空区处理方法为全部垮落法。工作面走向长1234m,面长155m,采高2.2m,放煤平均厚度2.6m,平均采放比为1∶1.2,煤层平均倾角25°。煤层直接顶为砂质泥岩和泥岩,平均厚度分别为2m及1.8m;老顶为粉砂岩,平均厚度4.2m;底板为泥岩,平均厚度2.3m。

工作面采煤机沿底板回采,在中上部或中下部斜切进刀(进刀位置根据顶煤稳定情况而定),生产工序为一采一放,割煤步距0.6m,放煤步距 0.6m,控顶距 3.43m~4.03m。基本支护方式为采用122架ZF2800-16/26型放顶煤液压轻放支架,机头采用 2架ZFSB4400A/16/28A排头液压支架;上、下出口抬棚使用DZ-2.5m单体配4.0m∏梁支护,一梁四柱,主要负责前后部溜子机头、机尾处的加强支护,∏梁成对使用,交错迈步前窜,共四对。

孔庄煤矿综放工作面自投产以来,上端头2架及下端头3架始终放煤不正常,主要原因是上下端头放煤后,煤层直接顶受采动压力较小,冒落不充分,造成支架后方空顶,易使支架上下摆动,威胁安全生产。

二、端头支架工况分析

1.观测方案

沿工作面上下端头布置2条观测线,观测工作面及端头支柱支护阻力,包括初承力、循环初阻力和循环末阻力等内容。

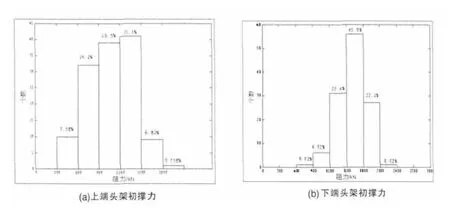

2.端头支架工作阻力

随着工作面推进,每个循环内支架阻力的大小因支架操作质量、控顶效果及顶板动态变化的影响而不同,而且在工作面整体来压的基础上不同部位阻力大小也有差异,反映了工作面顶板的压力大小、支架的适应性,以及支护效能的发挥程度。端头处支架的工作特性又反映出端头上方关键部位随工作面开采而运动的一些特征,便于了解顶板下沉的规律,及其对顶煤破碎所产生的效果。为此,与上下端头围岩关系比较密切的120号与10号支架是研究端头顶板围岩特征的重点。参照两支架工作阻力随时间变化的趋势图,从图1(a)和(b)中可明显看出,下端头区域10号支架的工作阻力大于上端头120号支架的工作阻力。

3.端头支架工作阻力与围岩作用分析

了解工作面推进时支架的工作特性,有利于分析支架与围岩的稳定性,确定顶煤和顶板在放煤前所处的承载状态。

从支架增阻情况来看,靠近上端头的支架所有循环内存在将近20%的负增阻情况,全部集中在-300~0KN范围内。

综合来看,每个循环的支架阻力和顶板下沉量随时间而变化,分为四个阶段:初撑增阻阶段、相对稳定阶段、移架前增阻阶段和卸载移架阶段。经统计,初撑增阻阶段的顶板下沉量占循环下沉总量的33%,移架卸载过程中的顶板下沉量约占17%,初撑力大小对这两部分影响很大。从图1可以看出,下端头10号支架初撑力普遍小于上端头120号支架,因此初撑增阻阶段经历的时间相对要长,不仅如此,支架初撑增阻阶段经历的时间还与顶板稳定性相关,受上部采空区以及7431工作面回采影响,上端头顶板比下端头顶板相对破碎,顶板初撑后要经过较长的时间压缩浮矸和构顶的中间介质,才能使支架与围岩处于相对平衡阶段。所以,上端头破碎顶板的下沉量要比稳定和完整的下端头顶板大。

图1 上下端头支架阻力的频率直方图

从观测结果来看,上端头顶板破碎不完整,但支架初撑力反而较低,基本上达不到22.4MPa,不利于顶板控制,煤壁片帮较严重。下端头处,支架初撑力能够达到要求,但是顶板得不到充分的早期下沉,影响了放煤效果。

三、端头支护的选择原则及工作阻力计算方式

1.端头支护的选择原则

(1)顶板压力大小及其稳定性;

(2)端头悬顶面积的大小;

(3)回采巷道的原有支护和工作面生产工艺及两者的联系特点;

(4)端头设备的布置方式。

2.端头支架工作阻力计算

垮落带往往在工作面前方煤壁内断裂,这时岩块的长度就是老顶周期来压步距。随着工作面推进,一方面顶板前端断裂面要露出煤壁,另一方面顶板岩块要旋转、下沉、触矸。当顶板后端触矸时,顶板岩块可能再断裂。可见,当垮落带顶板岩块前端已露出工作面煤壁,后端又未触矸时,顶板岩块的全部重量均由采场支架承担,对支架而言,这是最不利条件。

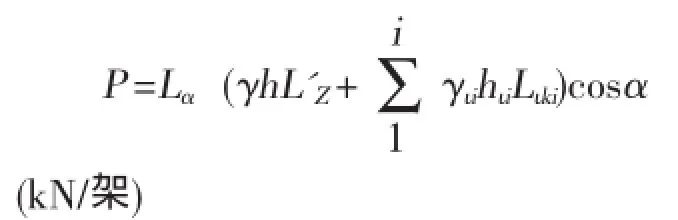

在综放工作面中,为支撑垮落带岩重,支架所需的工作阻力P可按下式计算。

式中:Lα—每架支架所控制的工作面长度,为1.5m/架;γ—垮落带直接顶岩层平均容重,25kN/m3;h—垮落带直接顶厚度,19m;L'Ζ—直接顶岩梁长度,L'Ζ=Ld+Lh+Lzx(Ld为端面距,m;Lh为支架顶梁和前梁长度之和,m;Lzx为直接顶岩层在支架后的极限悬顶长度,页岩约为1.0m,砂页岩约为2.0m);γιi—垮落带中第i层老顶及其附加岩层的平均容重,kN/m3;hιi—垮落带中第 i层老顶及其附加岩层的厚度,m;Lι-ki—垮落带中第i层老顶的岩块长度,m(计算时取实际数据,若无,可参考下列数据:岩层厚1.5m时为6m,厚2.0m时为10m,厚 2.5m时为14m);α—煤层倾角,25°。

根据孔庄煤矿地质开采条件,计算可得支架所需的工作阻力为:P=1.5×25×19×(4.24+2)×cos(25°)= 4029(KN/架),考虑到掩护式及支撑掩护式支架的立柱往往不垂直于顶板,并且掩护梁上还承受有冒矸的载荷,实际所需支架的工作阻力还应增加20%左右。用增加20%左右的P进行液压支架选型时,P一般不应大于支架额定工作阻力的70%;用P进行液压支架设计时,富余系数应为1.5左右。

四、端头支护方式及布置形式选择

1.支护方式

作为巷道与工作面接合部的端头是顶板控制的薄弱环节。这是由于端头处的围岩长期处于巷道松动圈附近,加上老顶弧三角形悬板的破断,以及端头支架区因工艺需要必须提供较大的无立柱空间,又因经常支、卸等原因,使得工作面端头区维护较困难。鉴于端头区域是工作面安置前后部输送机机头机尾和转载机尾的地方、设备多,以及控顶面积大等原因,故采用端头支架的支护方式,取代目前工作面采用的金属铰接顶梁的支护方式。机头、机尾巷道内分别布置两个端头支架,上端头三架普通支架也改为排头支架。采用端头支架后,可利用排头支架放煤,下端头顶板条件比较好时,也可进行端头放煤。端头支架和排头支架均采用插板式低位放煤结构。

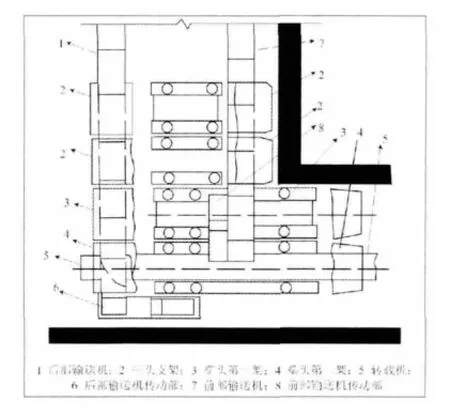

2.布置形式

布置形式如图2所示,端头支架与中间支架均为低位插板式放煤结构,转载机放在第一架端头支架内,后部输送机机头传动装置垂直式布置,放于端头支架外靠巷帮处,侧卸式把煤卸入转载机,前部输送机的传动装置平行布置,且位于其采空区一侧,端卸式把煤卸入转载机。

图2 端头布置模式

该布置形式的优点为:

(1)前后部输送机的机头部均置于平巷内,使工作面设备比较整齐,避免支架后部的参差不齐。

(2)采煤机割煤不需爬过渡槽,且顺利割透。

(3)后部输送机推移过程中机头传动装置的活动余地较大,推移方便。

(4)端头放煤、支架检修拆除时均比较方便。

缺点是平巷内设备多、较拥挤,搬运设备和人员行走时空间有限。但总起来看,该布置形式较为优越、可靠,后期实践中若进一步改进,将是减少端头损失的主要途径。

五、结论

1.顶煤在煤壁前方以剪切破坏为主,在剪切破坏作用下,顶煤抗拉强度明显降低,裂隙和弱面比较发育,到达支架上方和后方时,在拉伸作用下,冒放性得到进一步发展。

2.上端头支架初撑力较小,不能满足额定初撑力的要求,顶板初期下沉得不到有效控制,存在煤壁片帮隐患。下端头支架初撑力能够达到要求,但维持了顶板的稳定性,影响了顶煤的有效破坏。

3.上下端头优选采用端头支架和排头支架联合支护的方式,采用端头支架后,可利用排头支架放煤,下端头顶板条件比较好时,不铺网,也可进行端头放煤。

4.合理确定支架工作阻力。当垮落带顶板岩块前端已露出工作面煤壁,后端又未触矸时,在最不利条件下,经数值计算用于选型的工作阻力应为4834KN。

(作者单位:华电国际电力股份有限公司、中国煤炭工业协会)

(责任编辑:周琼)