踏面制动单元测试系统试验台设计

2015-12-28俎文凯张庆苟清炳

俎文凯,张庆,苟清炳

(1. 南京理工大学,江苏 南京 210094; 2. 常州南车铁马科技实业有限公司,江苏 常州 213125)

踏面制动单元测试系统试验台设计

俎文凯1,张庆1,苟清炳2

(1. 南京理工大学,江苏 南京 210094; 2. 常州南车铁马科技实业有限公司,江苏 常州 213125)

摘要:踏面制动单元是空气制动系统中的执行机构,直接影响车辆的行车安全。因此需要对其进行强度试验、泄露试验、调整量试验、制动力试验等多项性能测试,由于试验种类繁多,过程复杂,为了降低操作人员工作强度,提高试验效率,重要的是增加试验数据的可靠性、准确性,设计此测试系统以提高试验的自动化程度。阐述了此测试系统的结构组成、功能以及气动控制、电气控制和软件系统的设计。

关键词:列车;踏面制动单元;试验台;气动;数据采集

0引言

踏面制动又称闸瓦制动,是空气制动的一种,以压缩空气为动力,制动缸活塞推力,经制动杠杆将闸瓦压紧车轮踏面,通过闸瓦与车轮踏面的机械摩擦,把列车动能转变为热能消散于大气之中,并产生制动力。踏面制动单元直接影响车辆的运行安全,因此踏面制动单元在装车前都要经过严格的调整量、气密性以及制动力的测试,并且需要定期对制动单元进行各项性能的检测,测试与检测过程试验种类繁多,试验过程繁琐。为了使试验数据更精确,并提高试验的可操作性,提高测试及检测效率,从而设计此测试系统试验台。此试验台可实现不同型号踏面制动单元的综合性能测试,其拥有对制动缸和弹簧缸(停放缸)的两路测试,因此对带有弹簧缸的踏面制动单元,亦可轻松完成其综合性能测试。

1功能

1.1踏面制动单元强度试验

将踏面制动单元安装在试验台上,闸瓦间隙为10mm,将制动单元充风到0.8MPa,在制动位保压10s后排风缓解,记录在试验过程中踏面制动单元缓解是否正常,有无异常现象发生。

1.2带停放踏面制动单元强度试验

闸瓦间隙为10mm,将制动单元充风至0.8MPa±10kPa,然后将弹簧制动器充风至1.2MPa,在制动位保压20s后先使制动单元排风缓解,然后使弹簧制动器排风,制动单元处于停放制动状态。记录在此过程中踏面制动单元的缓解状态,有无异常现象发生。

1.3常用制动泄漏试验

将制动单元分次充风至0.08MPa,0.6MPa后切断气源,保压5min,分别记录制动单元压力降。

1.4弹簧制动器泄漏试验

将弹簧制动器分次充风至0.08MPa,0.45MPa后切断气源,保压5min,分别记录弹簧制动器压力降。

1.5手动缓解试验

闸瓦间隙为10mm,向弹簧制动器内充入压力空气0.48MPa,然后排风,待停放弹簧产生制动后,用力拉手动缓解手柄,记录由制动到缓解过程。

1.6一次间隙调整量试验

一次间隙调整量测试应在闸瓦托退出30mm~80mm范围内进行,在缓解状态下把闸瓦托调至最短位置,选取测量参考点Y,此时测量闸瓦托与参考点Y的距离L1;向制动单元充风,待闸瓦托完全伸出后,测量闸瓦托与参考点Y的距离L3;在排风,闸瓦托顺利退回后,此时测量闸瓦托与参考点Y的距离L2。每充、排风一次即可得到一个L2与L1的差值,即为一次间隙调整量,L3与L1的差值即为一次制动闸瓦最大行程。

在0.45MPa压缩空气的条件下,进行一次间隙调整量试验。

1.7缓解间隙X试验

缓解间隙X测试应在闸瓦托退出30mm~80mm范围内进行,按试验2.6测得的L3与L2的差值即为缓解间隙X。

在0.45MPa压缩空气的条件下,进行缓解间隙试验。

1.8总调整量试验

在常用制动缓解条件下,将闸瓦托跳到最短位置,选取测量参考点Y,测量闸瓦托与参考点Y的距离L1,使制动单元反复充、排气,当闸瓦托推出量不再增加时,在缓解状态下测量闸瓦托的距离L4,L4与L1的差值即为总调整量。

在0.45MPa压缩空气的条件下,进行总调整量试验。

1.9弹簧制动器行程试验(制动单元处于无风压状态)

调整调节螺母使闸瓦托到初始行程位,将弹簧制动器充风至0.6MPa,然后排风,进行制动、缓解,记录各零部件的移动是否平稳,有无卡滞,一次停放制动的闸瓦托行程值。

1.10常用制动闸瓦压力测试(弹簧制动器处于缓解位)

调整闸瓦间隙为10±1mm,制动单元内风压分次充至0.3MPa,0.4MPa,0.5MPa,观测压力测试结果,缓解。记录测试结果。

1.11停放制动压力测试(制动单元处于无风压状态)

调整闸瓦间隙为10±1mm,向弹簧制动器内充风至0.48MPa,然后把风排空,观测压力测试结果。记录停放制动压力的测试结果。

2试验台结构设计

此踏面制动单元测试系统试验台由测试主机和操作控制台两部分组成,测试主机是试验台的执行部分,通过操作控制台可控制测试主机对踏面制动单元进行各项性能测试。

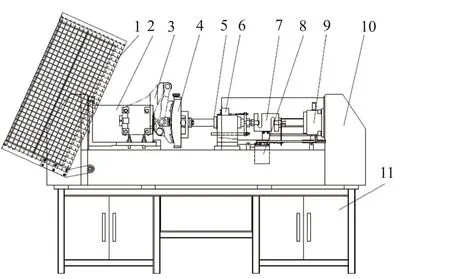

试验台主机结构简图如图1所示。

主机分为两个部分:床身10以及电器柜11,床身尺寸:2250×830×670,床身两边分别焊接4个筋板,可承受踏面制动单元10t的制动推力,其用于安放各种机械装置,依靠螺栓固定在电器柜之上,电器柜尺寸:2100×700×600,电磁阀、比例阀、换向阀等气路装置和压力传感器、多功能数据采集卡等数据采集装置以及继电器板等电控装置均安装固定在电器柜之中,气动元件与电控装置分装在电器柜两边。

1—防护网罩;2—安装板;3—踏面制动单元;4-假轮;5—直线轴承;6—位移传感器;7-压力传感器;8—电磁制动电机;9—齿轮箱;10—床身;11-电气柜图1 试验台主机结构简图

床身上主要有以下几个部件:防护网罩1可以保护操作人员不受意外伤害;踏面制动单元3用螺栓固定在安装板2上,通过丝杠带动安装板的移动可实现踏面制动单元的横向位移调节;假轮4用以模拟车轮,试验时用卡舌固定在闸瓦托上跟随闸瓦托一起运动;位移传感器6实时测量闸瓦位移,其与另一个位移传感器共同测算踏面制动单元的缓解间隙以及调整量;压力传感器7固定在齿轮箱9的输出轴上,其作用为测量踏面制动单元的制动力;电磁制动电机8为驱动装置,其与齿轮箱共同完成踏面制动单元闸瓦间隙的调节。通过鼠标操作试验面板分别对制动单元的制动缸和弹簧缸进行充风排风可实现对不同型号踏面制动单元的性能测试。

3气动控制系统设计

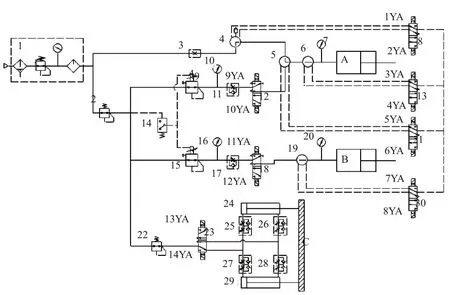

试验台的气动控制系统主要由气源、过滤器、比例阀、球阀、电磁阀、换向阀、压力传感器等组成,通过工控机控制多功能数据采集卡输出A/D信号控制电磁阀的动作来改变气路,从而实现对踏面制动单元的充风、排风。气路控制系统简图如图2所示。

图2 气路简图

气路控制系统共有4条气路:2路控制弹簧缸动作、1路控制制动缸动作、1路控制防护罩动作。由于弹簧缸需要测试充风至1.2MPa下的强度,而比例阀所调控范围为0.1~0.9MPa,因此将控制弹簧缸的气路分为两路,一路由减压阀设定为固定气压值:1.2MPa,一路经由比例阀调控,调控范围:0.1~0.9MPa。需要测试高压下强度时将气路切换至1.2MPa。其他试验将经比例阀调至设置气压,气路的选择及气压的调节均由系统根据所选择试验自动输出A/D信号,控制电磁阀的动作实现气动球阀的转向,最终实现对气路的选择。气压的调节是一个反馈调节的过程。防护罩的开闭由左右两个气缸共同推动。

4电气控制系统设计

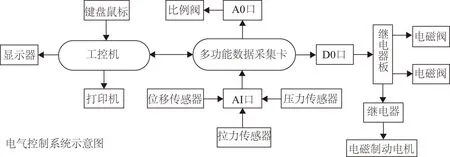

试验台采用NI公司的多功能数据采集卡PCI-6221来对数据进行采集以及实现工控机对试验台的控制。其包括2路模拟输出,16路模拟输入,24路数字I/O线,可实现对2个比例阀的控制,对4个气压传感器、2个拉压力传感器、2个位移传感器的数据采集,以及对电磁阀、继电器板等进行开关量控制。电气控制系统示意图如图3所示。

图3 控制系统简图

通过多功能数据采集卡的AO口输出0~10V直流电压控制比例阀调节气压范围0.1~0.9MPa;数据采集卡DO口输出电压为0V/5V,而电磁阀动作电压为24V,因此电磁阀的控制需要增加继电器板来进行中继,通过数据采集卡的DO口控制继电器板的开闭来实现电磁阀的动作。同时,电磁制动电机的运转也通过继电器板来控制继电器实现(继电器通220V交流电)。数据的采集由数据采集卡的AI口实现,采集到的数据上传至工控机进行处理后在显示窗口显示。

5试验测试控制软件设计

试验测试控制软件采用labview8.6编写,其优点是可利用计算机强大的图形环境,采用可视化的图形编程语言和平台,在计算机屏幕上建立图形化的软面板来替代常规的传统仪器面板。软面板上具有与实际仪器相似的旋钮、开关、指示灯及其他控制部件。在操作时,用户只需通过鼠标或键盘来操作软面板,就可实现检验仪器的通信和操作。具有可视化强,编程简单,操作灵活方便的优点。

测试控制软件的操作流程如图4所示。

图4 操作流程图

试验时先打开试验软件,选择试验类型,进行试验参数设置,进行试验,制动缸试验和弹簧缸试验分开操作,方便快捷。在试验界面右部以试验报告形式显示试验数据,一目了然。试验数据以踏面制动单元编号为名称保存,方便查询。软件界面如图5所示。

图5 软件界面

制动缸操作面板进行制动缸试验,有弹簧缸的制动单元做弹簧缸试验时使用弹簧缸操作面板,计时区域在需要保压时进行计时操作,位移控制面板进行闸瓦间隙调整,手动缓解采集面板进行手动缓解试验。

6结语

踏面制动单元测试系统试验台是集气动控制与电气控制于一体的试验设备,只需要将被试踏面制动单元按试验要求安装好后,操作人员即可操纵键盘和鼠标,通过微

机试验程序在短时间内完成踏面制动单元的各项性能检测试验。试验台结构合理,性能可靠,装卸方便,试验软件操作简单,试验数据准确,极大地减轻了现场工人的劳动强度,提高了工作效率。高精度的压力传感器、 位移传感器、比例调压阀及数据采集系统保证了试验检测结果的准确、 稳定、可靠,试验数据的自动化处理大大提高了踏面制动单元出厂验收及检修作业的管理水平,是踏面制动单元生产厂家和车辆段检修踏面制动单元必不可少的设备之一。

参考文献:

[1] 曾旗. 踏面制动单元试验台简介[J]. 铁道车辆,2009,47(8):32-34.

[2] 傅佩喜. 客车单元制动缸检测系统的应用研究[J]. 铁道机车车辆,2008,28(3):67-70.

[3] 李剑. 单元制动缸试验台的研制[J]. 铁道车辆,2009,47(3):35-37.

[4] 顾卫东. 单元制动器微机试验台的研制[J]. 电力机车与城轨车辆,2005,28(3):43-45.

[5] 刘存生. 智能型机车制动缸试验台的研制[J]. 电电力机车与城轨车辆,2009,32(1):37-40.

[6] 王瑞田. 电力机车单元制动器试验台改进设计[J]. 机械管理开发,2009,24(6):9-10.

[7] SMC(中国)有限公司. 现代实用气动技术[M]. 北京:机械工业出版社,2008.

[8] 林静. LabVIEW虚拟仪器程序设计从入门到精通[M]. 北京:人民邮电出版社,2013.

[9] 郑对元. 精通LabVIEW虚拟仪器程序设计[M]. 北京:清华大学出版社,2012.

[10] 董江宏. 踏面制动单元弹簧停车制动器作用原理简介[J]. 铁道车辆,2006,44(4):20-21.

Design of Block Brake Units Test-bed

ZU Wen-kai1, ZHANG Qing1, GOU Qing-bing2

(1. Nanjing University of Science and Technology, Nanjing 210094,China;

2. CSR Changzhou Tech-mark Industrial CO.,LTD., Changzhou 213125,China )

Abstract:Block brake units is the executive mechanism of the air brake system, it directly affects the safety of the locomotive. So it needs the strength test, the leakage test, the adjusting amount test, the forcing test and so on. Because of the various tests and the complex processes, in order to reduce the work intensity of operators and improve the test efficiency, it is most important to improve the reliability and accuracy of the test data, so this testing system is designed to improve the degree of automation test. This paper describes the structure and function of the testing system and the designs of pneumatic control, electrical control and software system.

Keywords:locomotive; block brake units; test-bed; pneumatic; data acquisition

收稿日期:2015-01-06

中图分类号:U270.35;U270.7

文献标志码:B

文章编号:1671-5276(2015)03-0184-03

作者简介:俎文凯(1987-),男,河南许昌人,硕士,研究方向为机械制造及自动化。