整体叶盘型面电解加工阴极“C”形加强筋结构优化设计

2015-12-28万龙凯曲宁松刘嘉徐正扬朱栋

万龙凯,曲宁松,刘嘉,徐正扬,朱栋

(南京航空航天大学 机电学院,江苏 南京 210016)

整体叶盘型面电解加工阴极“C”形加强筋结构优化设计

万龙凯,曲宁松,刘嘉,徐正扬,朱栋

(南京航空航天大学 机电学院,江苏 南京 210016)

摘要:电解加工整体叶盘时,由于叶栅通道狭窄,阴极工具必须设计成薄片结构,因此减少工具阴极在高速、高压电解液环境中的变形显得尤为重要。采用单向流固耦合方法分析了三维复合流场下2.5 mm等厚度薄片阴极的变形,分析结果表明该阴极变形量过大,无法满足要求。设计了“C”形加强筋结构,提出了一种加强筋厚度优化方法,获得了最优加强筋厚度,并对设计优化后的阴极进行变形仿真,仿真结果表明:叶背阴极变形量从0.052 mm减少到了0.0037mm,叶盆阴极变形量从0.061mm减少到了0.0074mm,阴极变形量显著减小。

关键词:电解加工;整体叶盘;变形仿真;阴极结构设计;优化

0引言

整体叶盘是为了满足高性能航空发动机而设计的新型结构件[1]。整体叶盘结构复杂,叶片超薄、扭曲,叶栅通道狭窄,通常选用钛合金、高温合金等难切削材料,加工精度要求苛刻,机械加工十分困难[2]。电解加工是基于电化学阳极溶解原理去除金属材料的一种非接触式加工方法,具有加工成本低、加工效率高和阴极无损耗等诸多优点[3]。国外如美国GE公司采用成形或近成形阴极的五轴数控电解加工方法对先进发动机整体叶盘进行加工[4];德国AEG采用单头卧式机床电解加工整体叶盘[5]。国内学者针对整体叶盘电解加工技术也开展了许多研究。例如数控展成通道加工[6]、径向进给叶栅通道加工[7]、W型流场型面加工[8]、薄片阴极型面加工[9]等整体叶盘电解加工方法。

在整体叶盘电解加工中,由于叶栅通道狭窄,叶盆阴极与叶背阴极必须制成薄片结构,伸入毛坯两侧叶栅通道进行加工。加工中薄片阴极处于高速、高压电解液环境中,电解液使阴极承受复杂的液压载荷,由于电解液压力较高,薄片阴极在液压载荷下容易变形。变形的阴极势必对加工精度造成影响,严重时会引起加工中阴阳两极接触,导致加工短路,因此开展阴极变形研究对提升加工精度和稳定性至关重要。一般情况下,可以通过增加阴极厚度来减少变形,但由于部分叶盘毛坯的叶栅通道狭窄,且叶型扭曲程度大,阴极自身厚度增加非常有限,无法满足要求,文中开展了对阴极加强筋结构的设计优化研究。采用单向流固耦合方法分析了三维复合流场下2.5mm等厚度薄片阴极变形;根据夹具、工件毛坯和工具阴极的相对位置关系,设计了“C”形加强筋结构;提出了一种加强筋厚度优化方法,并对设计优化后的阴极进行了变形仿真分析。结果表明:对阴极结构的设计优化大大减少了阴极变形。

1阴极受力变形仿真分析

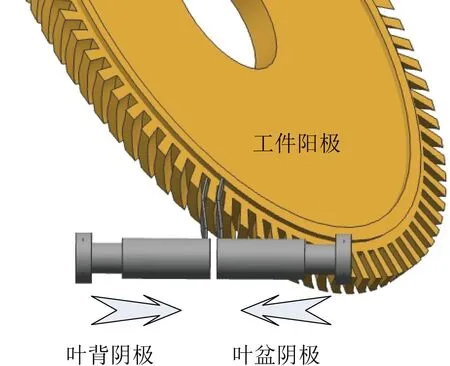

整体叶盘电解加工过程中,叶背阴极、叶盆阴极伸入叶栅通道后相向进给,加工整体叶盘叶型,为了提高电解加工精度,整体叶盘倾斜放置,如图1所示。

图1 整体叶盘型面电解加工示意图

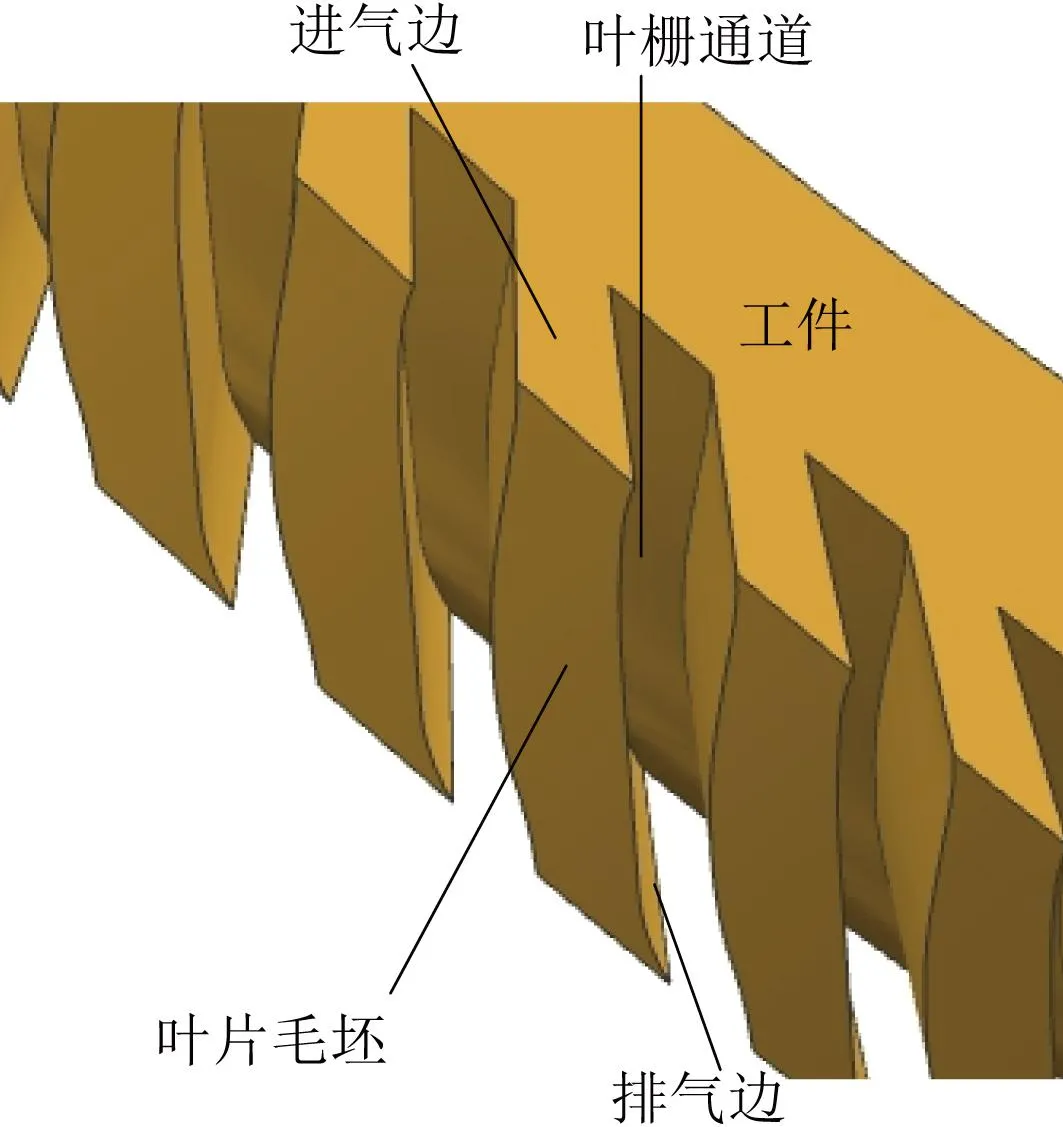

图2为整体叶盘叶栅通道示意图。由于叶栅通道狭窄且宽度不均匀,同时考虑到设计阴极的成型面是不可变的,使得阴极厚度非常小,并且由于叶栅通道呈一定扭曲状,进一步限制了允许阴极厚度。

图2 整体叶盘叶栅通道示意图

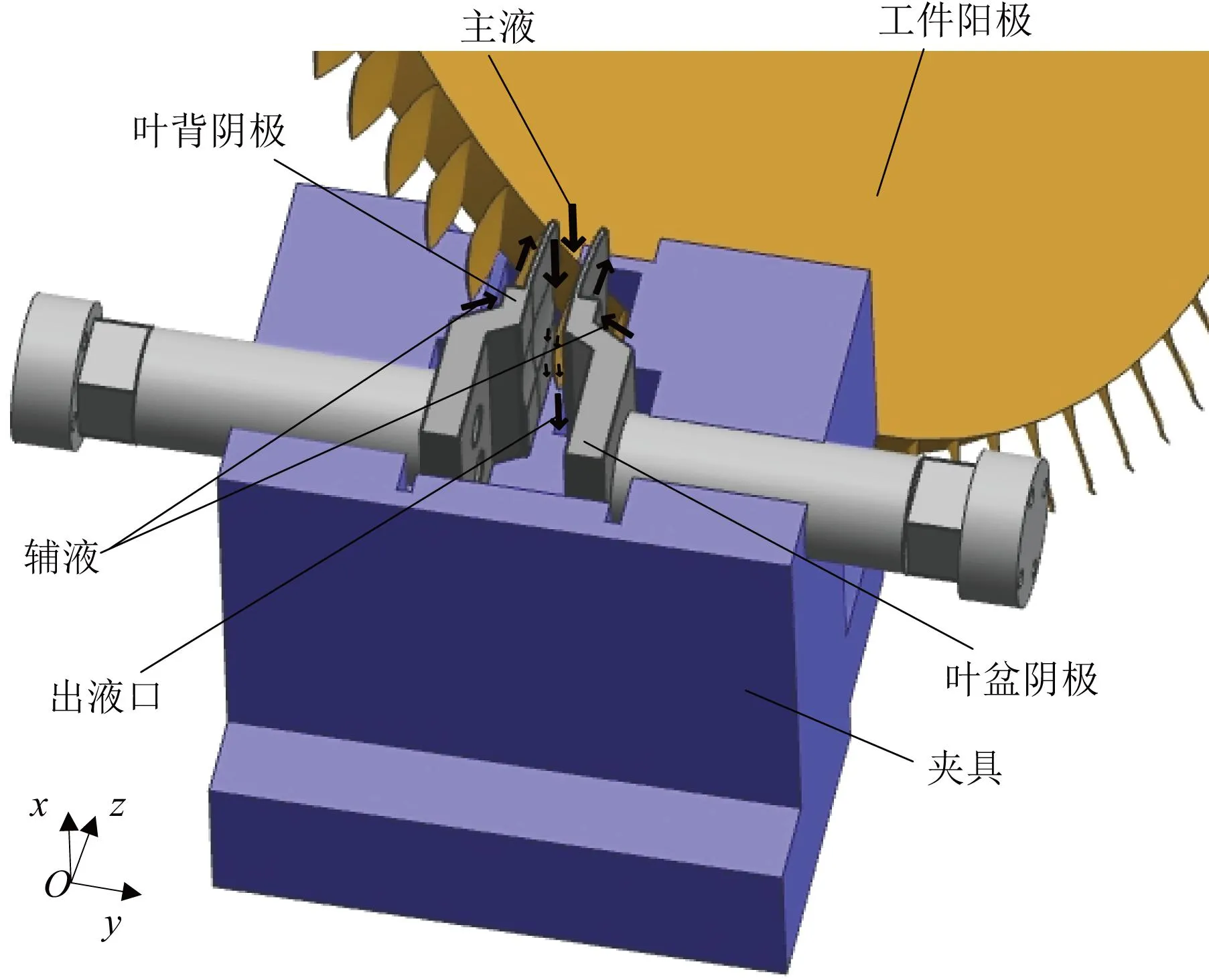

采用三维复合流场的电解液流动方式[10],即一股主液从叶片毛坯的进气边流入,两股辅液分别从叶盆叶根、叶背叶根流入加工区,最终从毛坯排气边流出,该流动方式有效提高了流道突变区域流体的压力,改善了流场的可达性,如图3所示。

图3 三维复合流场示意图

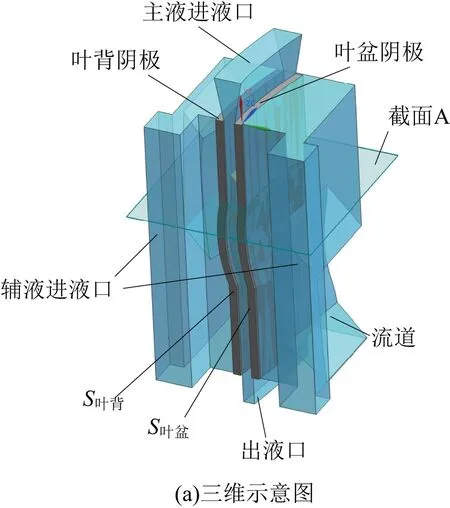

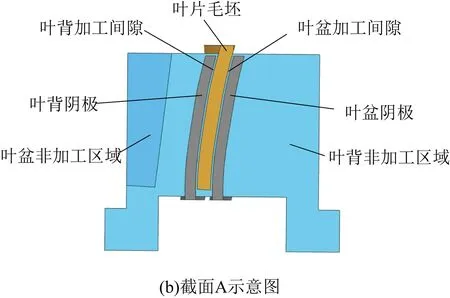

图4是工具阴极、叶片毛坯与流场模型示意图。其中,叶背阴极位于叶背加工间隙与叶背非加工区域之间,叶盆阴极位于叶盆加工间隙与叶盆非加工区域之间。由于毛坯叶栅通道中最窄的间隙仅5mm,工具阴极的成型面既要保证与扭曲理想叶片一致,又要保证能无干涉进入通道,阴极最窄处仅为2.5mm。现采用2.5mm左右的厚度薄片阴极为研究对象,开展电解液流场与阴极变形分析。

图4 工具阴极、叶片毛坯与流场模型示意图

首先开展三维复合电解液流场仿真分析。结合实际电解加工条件,作以下假设:1) 电解液不含气泡、固体颗粒等杂质,为不可压缩单相流,并且流场不受温度影响。2) 电解加工已进入平衡状态,各项参数都只是位置的函数而不随时间变化而变化,阳极溶解速度与阴极进给速度相同,加工间隙已达平衡间隙。

对图4中流道模型进行网格划分,加工间隙处的网格进行细化。并对仿真模型进行边界条件设置,主液进液口压力值为0.8MPa,两辅液进液口的压力值为0.6MPa,并在出液口施加0.1MPa的背压。

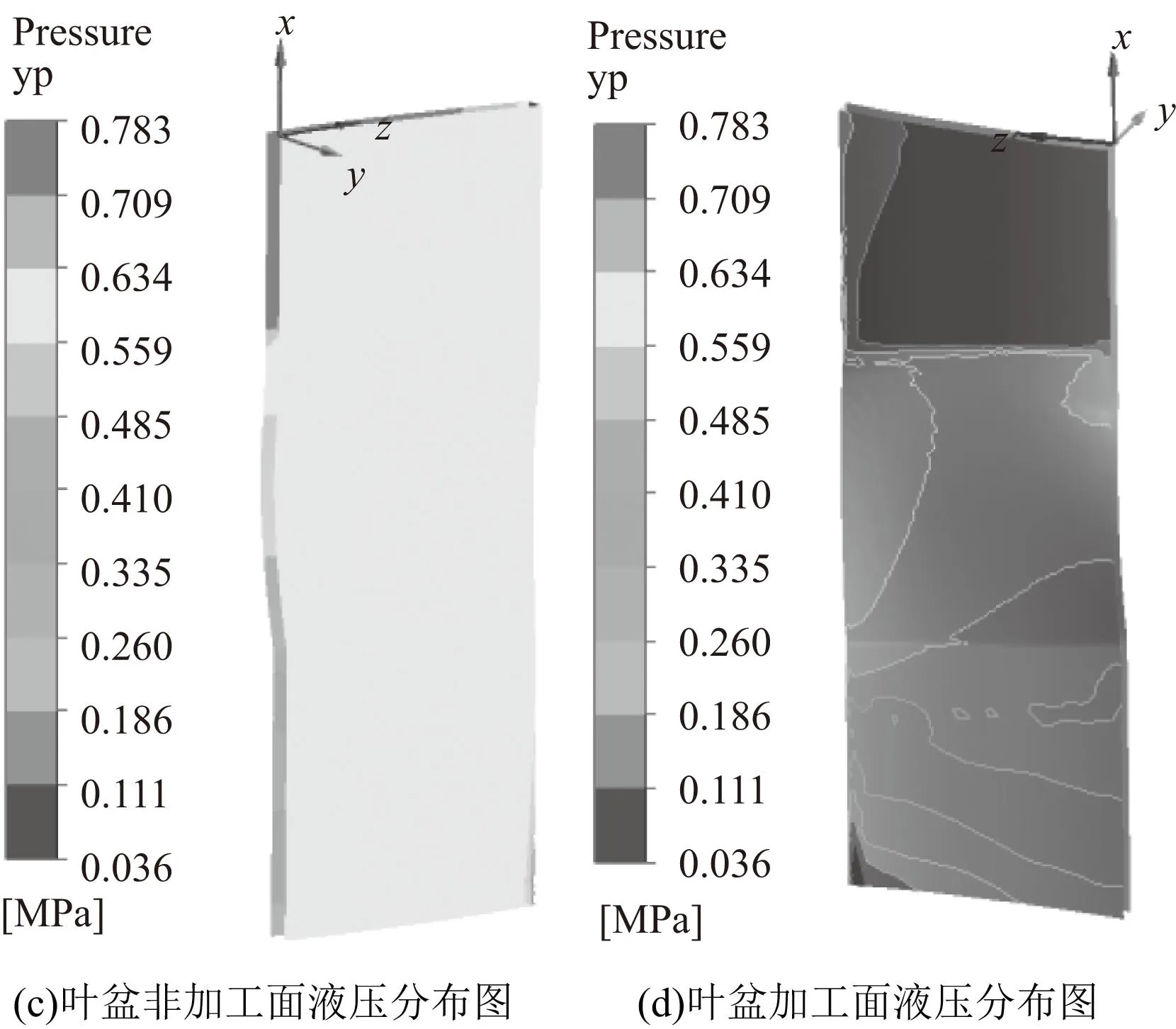

利用计算流体动力学软件对图4模型进行求解计算,得到三维复合电解液流动方式下叶背与叶盆阴极表面的流场压力分布值,如图5所示。其中图5(a)、(c)分别为电解液在叶背、叶盆阴极非加工面上的压力值,其值基本保持不变,约为0.6MPa。由于流道非加工区域截面积远大于加工间隙,电解液仅流动至加工间隙时,流速才显著增加。因此非加工区域电解液流速较低,该区域压力接近辅液进液口压力。图5(b)、图5(d)分别为电解液在叶背、叶盆阴极加工面上的压力分布图,在主液作用下,电解液压力从进气边至排气边呈逐渐递减;并且在辅液作用下,阴极成型面靠近轮毂处的压力值有一定提高。

图5 阴极表面液压分布图

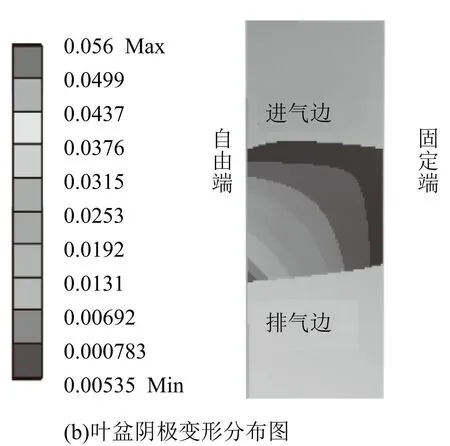

为了分析上述等厚度阴极在电解液流场中的变形,采用单向流固耦合方法[11]开展变形分析,阴极材料为不锈钢。通过将流道与阴极交界面上的压力施于阴极表面,面S叶背和面S叶盆设置为固定,对阴极进行变形仿真分析。2.5mm等厚度阴极成型面沿阴极进给方向的变形仿真结果分别如图6。阴极的较大变形主要位于阴极自由端,其中叶背阴极总变形量为0.052mm,叶盆阴极的总变形量为0.061mm。

根据以上阴极受力变形仿真分析结果可以看出,2.5mm等厚度阴极在三维复合流场液压下仅阴极变形引起的误差就已超出零件要求的精度值,该阴极无法使用。同时由于通道狭窄,阴极自身能增加的厚度非常有限,难以通过增加阴极厚度来减少变形以满足加工需求。因此必须开展阴极加强筋结构的设计研究。

2阴极结构设计优化

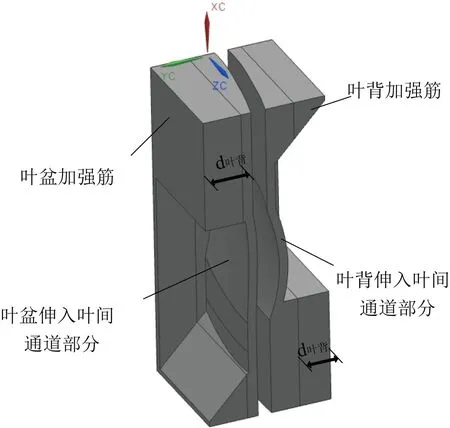

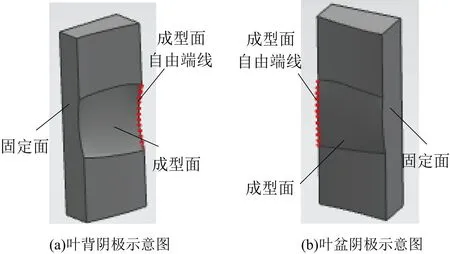

为了保证阴极既能正常伸入加工区又与理想叶片保持一致,结构设计中保持原有伸入叶栅通道部分阴极的厚度为2.5mm,仅对叶栅通道外的阴极非加工面结构进行改进。根据夹具、工件毛坯和工具阴极的相对位置关系,在不需要伸入叶栅通道的阴极部分设计“C”形加强筋结构,如图7所示。

图6 2.5 mm等厚度阴极成型面变形分布图

图7 “C”形加强筋阴极结构示意图

为了确定最合适的加强筋厚度,分别将叶背阴极加强筋厚度d叶背和叶盆阴极加强筋厚度d叶盆设置为控制变量对其进行优化。当阴极加强筋厚度发生变化时,对流道形状的影响主要集中在叶栅通道以外的非加工区域。叶栅通道中的阴极厚度保持不变,叶栅通道以外的非加工区域截面远大于加工间隙,如图5(a)、图5(c)所示,该区域电解液压力与辅液进液口压力接近,加强筋厚度的增加虽减小了部分区域流道的截面积,但其截面还是远大于加工间隙,因此加强筋厚度的增加对流场压力分布影响较小。

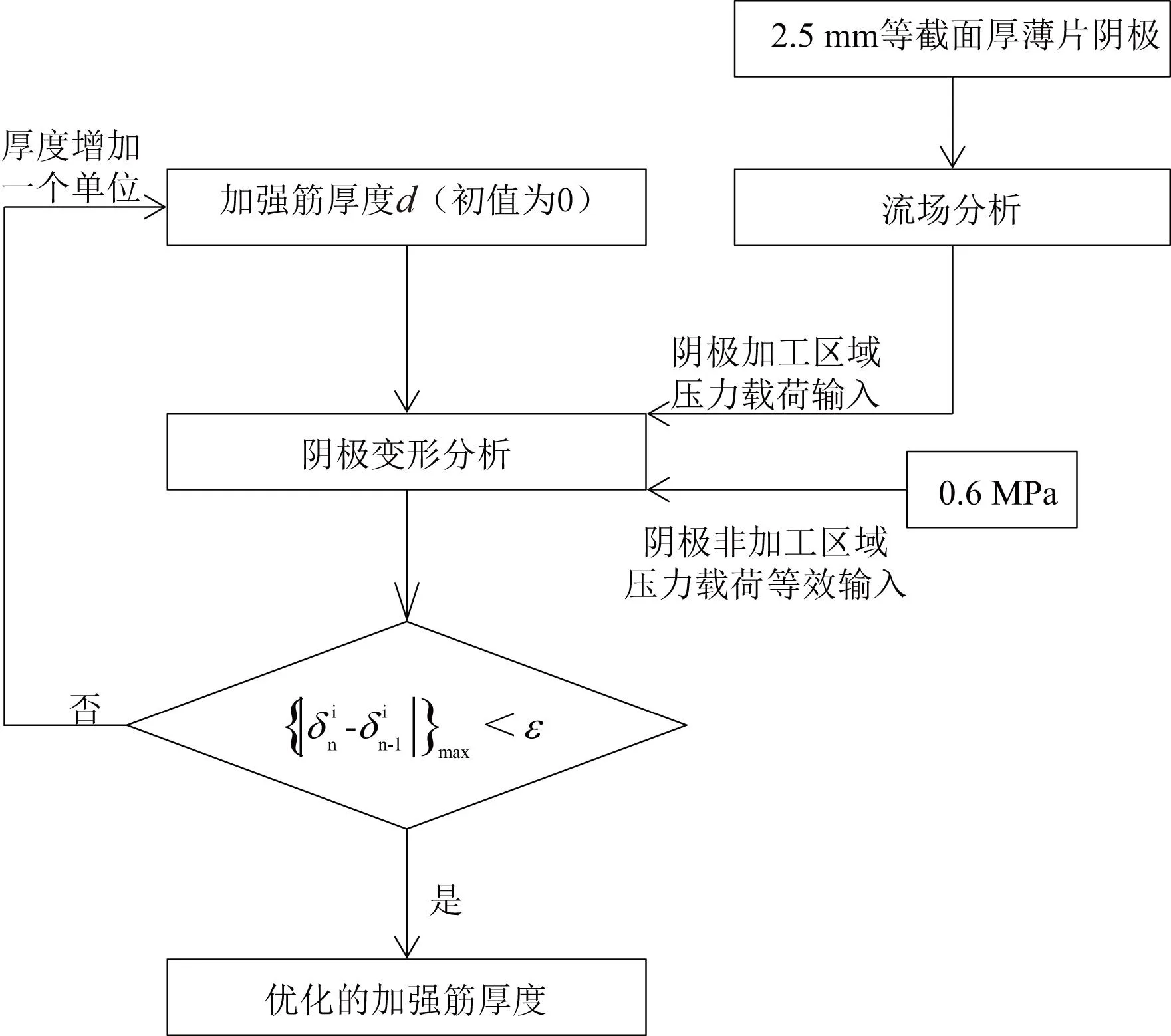

为了提升优化效率,假设阴极加工区液压始终与前文流场仿真保持一致,而非加工区的载荷可等效为0.6MPa恒压施加在阴极加工面上。阴极结构优化流程如图8所示。

图8 结构优化仿真流程图

图9 工具阴极示意图

为了获得合理的加强筋厚度,优化收敛条件设定为:每增加单位加强筋厚度,将得到的阴极成型面自由端线上各点变形量与前一次的进行比较,保证各点变形量前后变化最大的值小于ε。即:

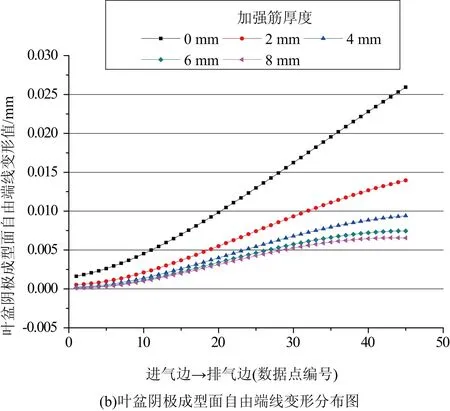

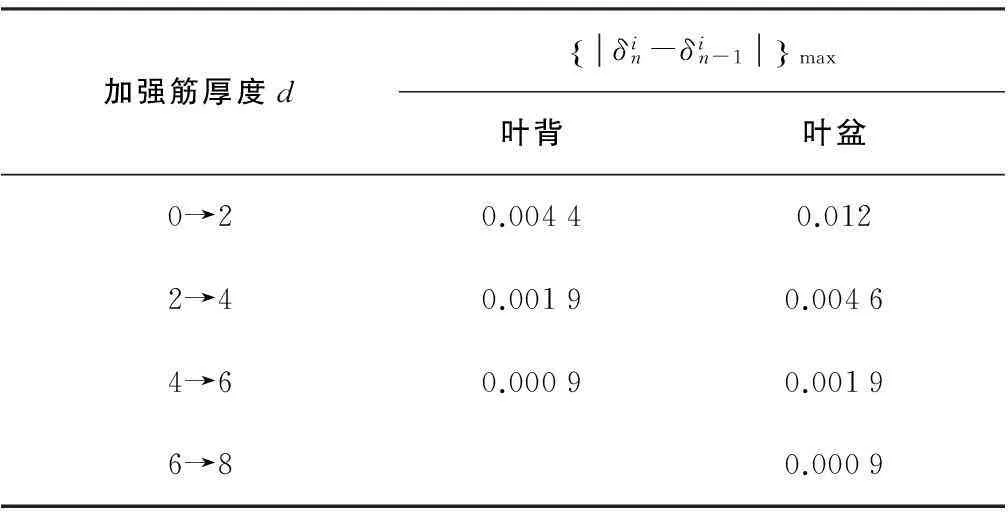

其中:ε=0.001mm,加强筋厚度初始值d0设为0,一个单位加强筋厚度为2mm,采用优化软件计算求得满足收敛条件的叶背和叶盆阴极加强筋厚度分别为4mm和6mm。其中,叶背阴极和叶盆阴极成型面自由端线上各点对应不同加强筋厚度时的变形量如图10所示。每增加一个单位加强筋厚度,阴极成型面自由端线上各点变形量前后变化最大的值如表1。

从图10和表1可以看出,当叶背阴极加强筋厚度从4mm增加至6mm时,叶背阴极变形量变化最大为0.0009mm,满足了收敛条件,叶背阴极选择4mm加强筋厚度最为合适;当叶盆阴极加强筋厚度从6mm增加至8mm,叶盆阴极变形量变化最大的为0.0009mm,满足了收敛条件,叶盆阴极选择6mm加强筋厚度最为合适。此时,叶背阴极总变形量为0.0042mm,叶盆阴极的总变形量为0.0075mm。

图10 工具阴极成型面自由端线变形分布图

加强筋厚度dδin-δin-1{}max叶背叶盆0→20.00440.0122→40.00190.00464→60.00090.00196→80.0009

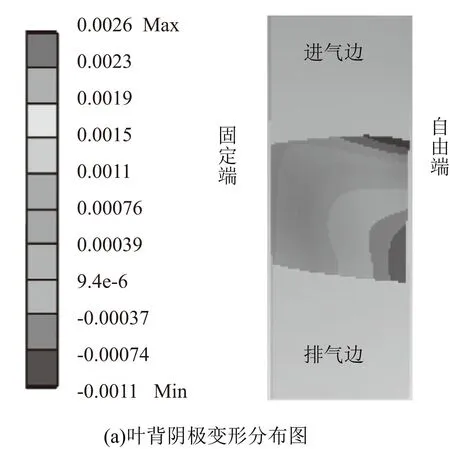

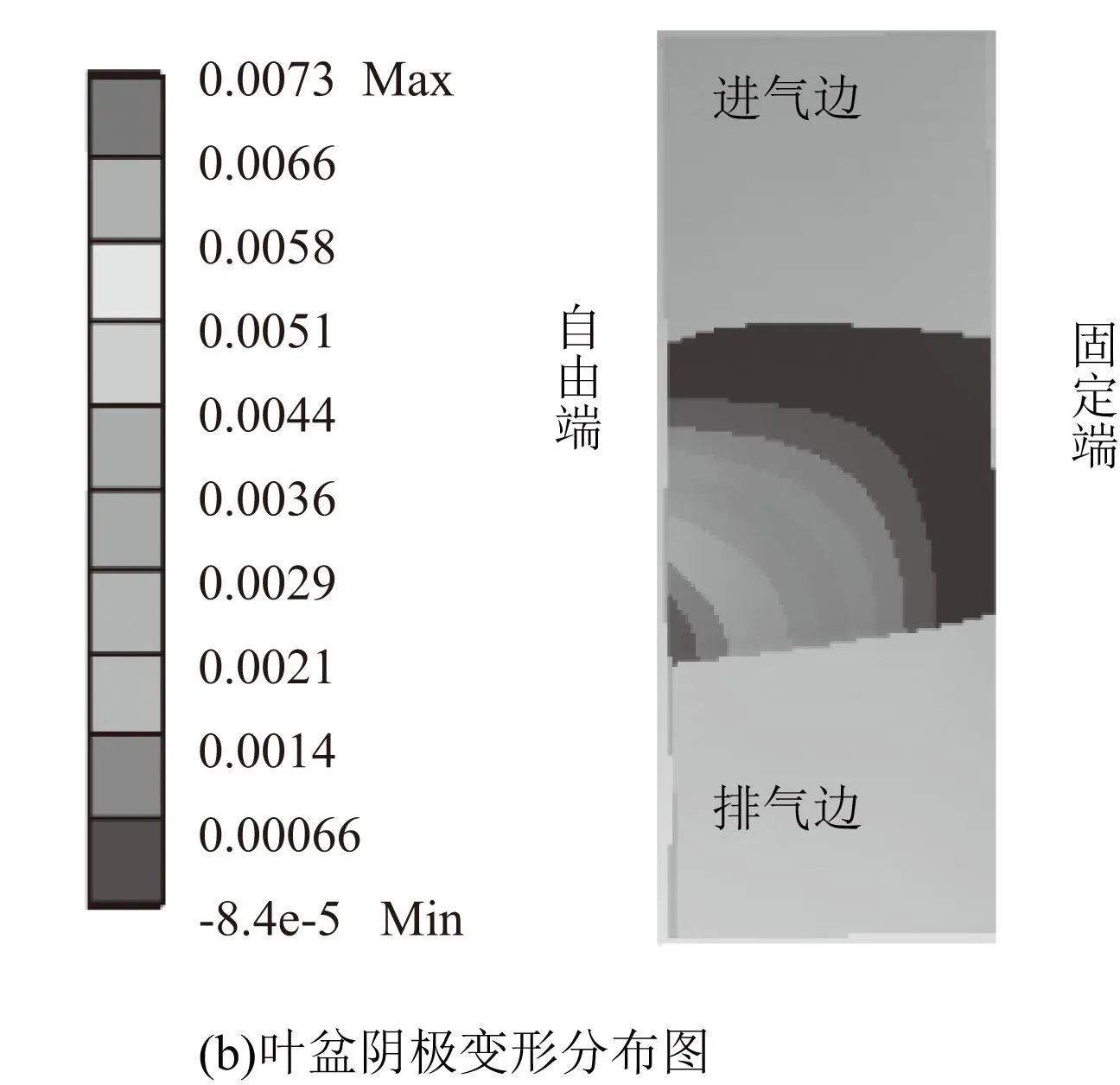

为了检验上述优化在简化假设条件下分析的可行性,对优化结果重新开展流场仿真,并将流场仿真获得的电解液液压施加在优化后的阴极上,得到优化后叶背和叶盆阴极变形量分布(图11)。图中叶背阴极总变形量为0.0037mm,叶盆阴极的总变形量为0.0074mm。仿真结果与简化假设分析的结果基本一致,该仿真结果证明了简化假设分析的可行性与阴极加强筋厚度优化方法的合理性。

图11 设计优化后阴极成型面变形分布图

3结语

1) 设计了“C”形加强筋结构,并提出了一种加强筋厚度优化方法,优化得到合适的叶背和叶盆阴极加强筋厚度分别为4mm和6mm。

2) 对设计优化后的阴极进行单向流固耦合变形仿

真,与2.5mm等厚度薄片阴极变形仿真对比,结果表明:叶背阴极变形量从0.052mm减少到了0.0037mm,叶盆阴极变形量从0.061mm减少到了0.0074mm,优化设计后的阴极显著减少了变形。

参考文献:

[1] 史耀耀, 段继豪, 张军锋, 等. 整体叶盘制造工艺技术综述[J]. 航空制造技术, 2012,(3).

[2] 赵万生, 詹涵菁, 王刚. 涡轮叶盘加工技术[J]. 航空精密制造技术, 2000, 36(5): 1-5.

[3] 徐家文, 王建业, 田继安. 21 世纪初电解加工的发展和应用 [J]. 电加工与模具, 2001, 6: 1-5.

[4] Lamphere M S, Robertson R S, Graham J S(2006). Tandem blisk electrochemical machining. US2006272957.

[5] 王刚, 赵万生. 涡轮制造技术的现状和发展[J]. 航空工程与维修, 2000, 4: 41-43.

[6] 朱永伟, 徐家文, 赵建社. 大扭曲度整体涡轮叶片展成电解加工成形规律及试验研究[J]. 中国机械工程, 2006, 17(17): 1778-1783.

[7] 韦树辉, 徐正扬, 孙伦业, 等. 整体叶盘叶栅通道径向进给电解加工成形规律研究与阴极设计[J]. 电加工与模具, 2012, 3: 012.

[8] Zhu D, Zhu D,Xu Z, et al. Investigation on the flow field of W-shape electrolyte flow mode in electrochemical machining[J]. Journal of applied electrochemistry, 2010, 40(3): 525-532.

[9] Zhu D, Zhu D,Xu Z. Optimal design of the sheet cathode using W-shaped electrolyte flow mode in ECM[J]. The International Journal of Advanced Manufacturing Technology, 2012, 62(1-4): 147-156.

[10] 刘嘉, 徐正扬, 万龙凯, 等. 整体叶盘叶型电解加工流场设计及实验研究[J]. 航空学报, 2014, 35(1): 259-267.

[11] 吴海燕, 张朝磊, 黄淑娟. 半开式离心压缩机叶轮叶片单向流固耦合分析[J]. 风机技术, 2009, 4: 8-11.

Optimal Design of Cathode C-shaped Reinforced Structure in Blisk ECM

WAN Long-kai,QU Ning-song,LIU Jia,XU Zheng-yang,ZHU Dong

(Nanjing University of Aeronautics & Astronautics,Nanjing 210016,China)

Abstract:In the blisk ECM process, because the channel between two blades is narrow, the cathode must be thin-sheet structure, there fore it is especially important to decrease the cathode deformation in the electrolyte under certain pressure. One way fluid-structure interaction method is used to analyze the deformation of the thin-sheet cathode with 2.5 mm cross-section in the 3D complex flow field. As the cathode deformation is so large that it cannot meet the requirements, C-shaped reinforced structure, whose thinkness will be optimized by an optimization method, is designed. Then the deformation simulation of the new cathode is carried out. The result shows that, the convex cathode deformation is reduced from 0.052 mm to 0.0037 mm, and the concave cathode deformation is reduced from 0.061 mm to 0.0074 mm. The cathode deformation is greatly reduced.

Keywords:ECM; blisk; deformation simulation; cathode structure design; optimization

基金项目:国家自然科学基金( 51275244);国家科技重大专项(2012ZX04002021)

收稿日期:2014-12-11

中图分类号:TG662; TP391.9

文献标志码:B

文章编号:1671-5276(2015)03-0005-04

作者简介:万龙凯(1989-),男,江苏丹阳人,硕士研究生,研究方向为电化学制造。