航空叠层材料制孔技术研究现状与发展趋势分析

2015-12-28李春奇殷俊傅玉灿陈燕杨浩骏

李春奇,殷俊,傅玉灿,陈燕,杨浩骏

(1. 沈阳飞机工业(集团)有限公司,辽宁 沈阳 110850; 2. 南京航空航天大学 机电学院,江苏 南京 210016)

航空叠层材料制孔技术研究现状与发展趋势分析

李春奇1,殷俊1,傅玉灿2,陈燕2,杨浩骏2

(1. 沈阳飞机工业(集团)有限公司,辽宁 沈阳 110850; 2. 南京航空航天大学 机电学院,江苏 南京 210016)

摘要:为有效的减轻飞机质量和燃料成本,复合材料/金属叠层材料已广泛应用于现代飞机的高科技部件。综述了包括CFRP/铝和CFRP/钛叠层材料制孔技术的最新进展,主要涵盖了制孔加工刀具、金属切屑排除、金属材料毛刺、切削温度等方面。文献综述表明,有多种方式可改善加工品质:1) 改善航空叠层材料的制孔刀具;2) 有效的排除金属切屑,减少对复合材料的损伤;3) 预防和减少钛合金和铝合金毛刺的形成;4) 有效的冷却方式,减少复合材料的热损伤。

关键词:复合材料;钛合金;铝合金;制孔技术;叠层材料

0引言

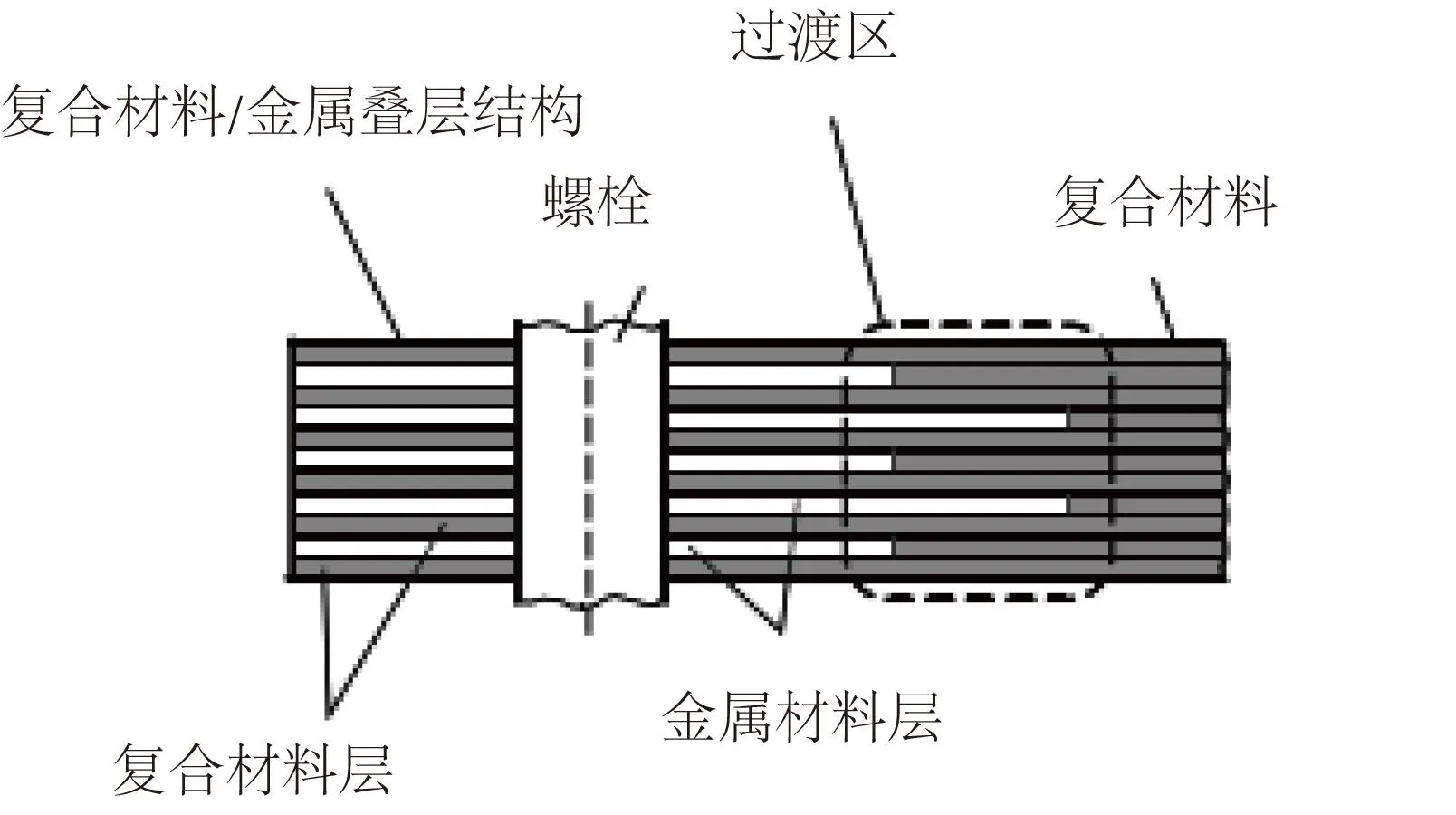

随着航空材料趋于轻型化方向发展,碳纤维增强复合材料(CFRP)、轻合金等材料在飞机制造领域内被广泛使用。随之而来的难题是:大量的复合材料零件、钛合金零件及铝合金零件等需要通过紧固件连接装配在一起,如图1所示。

据统计,飞机机体75%~80%的疲劳破坏发生在构件的连接部位上,而飞机装配中铆接和螺接约占结构连接形式的70%以上,连接孔的数量多、工作量繁重。传统飞机装配连接孔的加工是在零件加工时一次成型,由于加工误差、壁板变形等多种因素影响,无法保证装配连接的稳定性。因此,航空制造单位通常将具有装配关系的零件预先装夹在一起一次性钻削连接孔,其制孔的精度和品质是保证飞机构件连接可靠性和寿命的关键。

图1 叠层材料结构装配图

1叠层材料制孔技术特征

鉴于典型的航空材料(CFRP、钛合金、铝合金等),都存在各自的加工难题。如碳纤维复合材料具有高耐磨性、高硬度,导致刀具磨损严重;树脂基体相软质,高温会发生融化变质,致使其切削温度不能太高;而高硬增强相混合构成决定的各向异性特征,导致切削过程中刀具经历多种切削过程,加剧刀具的磨损;层间强度低,层间结构在恶劣的切削力下极易诱发分层、撕裂等损伤;切削过程形成大量的粉尘切屑,需进行特殊的排屑处理。而对于钛合金来说,因其弹性模量低,导致其在加工过程中材料在后刀面切削力作用下易发生变形,而在力的作用消失后发生回弹现象;钛合金热导率小,会导致切削温度高,80%的热量传入刀具体上,而切削钢铁材料时刀具仅传导50%的热量,致使高温下刀具更易发生磨损;高温下化学反应活泼性高,极易导致其与刀具之间发生熔焊现象,而致使刀具表面涂层材料脱落。

叠层材料制孔存在的若干问题导致连接装配中制孔品质差、加工效率低,需要大量额外的去毛刺及修边工作,因此,本项工作成为飞机制造过程中繁杂而重要的环节。

2叠层材料制孔技术研究现状分析

近年来,国内外学者对叠层材料的制孔技术进行了大量研究[1],已在叠层材料的加工机理、工艺参数优化、制孔工具研制、冷却、润滑等多个方面都取得了一定进展,下面将从几个方面详细阐述。

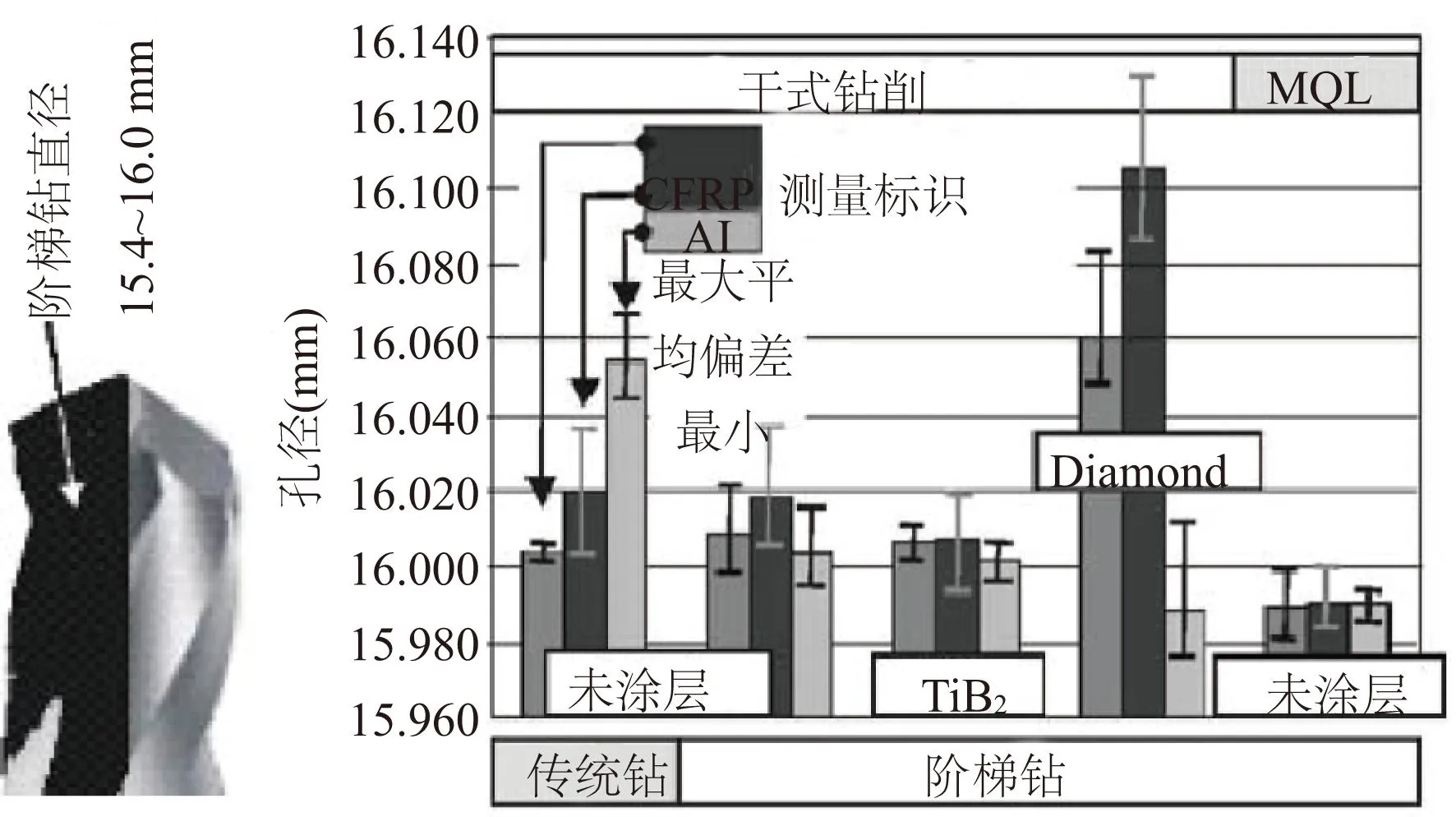

1) 叠层材料制孔加工刀具研究。当前航空制造企业的制孔方法仍然以麻花钻制孔为主,研究人员对改进型麻花钻进行了相关试验探索。德国不莱梅大学开展了CFRP、铝合金和钛合金叠层构件的钻削研究[2](图2),采用阶梯结构麻花钻进行制孔试验,并尝试使用少量雾化切削液,分析了孔径公差、刀具磨损等问题,结果表明使用φ15.4~16mm阶梯钻的制孔孔径和偏差都优于传统刀具(φ16mm),使用TiB2涂层刀具的制孔尺寸没有明显改善,而采用微量切削液(MQL)时的制孔直径更精确,刀具磨损程度也明显降低。

图2 阶梯钻(左)、多种刀具类型的制孔尺寸及偏差(右)

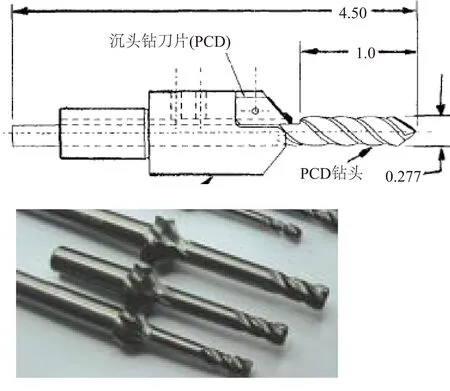

韩国学者研究了钨碳钢(WC)与PCD涂层刀具钻削CFRP/钛合金叠层时的刀具磨损机制[3],通过测量扭矩和轴向力、观测刀具磨损形貌(通过扫面电镜及共聚焦显微镜)等手段进行磨损机理分析。结果表明CFRP 的磨蚀和钛合金的粘结是刀具磨损的两个主要因素,刀具转速越高,扭矩和轴向力数值越大,原因是更多的切削热加速了刀具的磨损。波音公司针对复合材料/钛合金叠层材料的新型机翼装配的制孔工作开发了一种集钻、铰、鍃一体的刀具(图3),从而有效提高了制孔效率,大幅度减轻了制孔的工作量。

图3 钻、铰、鍃一体新型刀具

法国学者使用K20硬质合金刀具对CFRP/钛合金叠层材料进行了钻削工艺研究[4],大量试验结果表明对叠层材料分别选取合理的加工参数,可获得较高的制孔品质。

2) 叠层材料制孔工艺参数的研究。当前,钻削CFRP/钛合金叠层材料的工艺参数主要还是参照钛合金的加工参数进行的。伯明翰大学学者采用CVD涂层刀具钻削Ti/CFRP/Al(30/120/120,36/144/144)叠层板材[5],目的是评估钻削速度和进给量对制孔品质的影响,当钻削速度设置为30/120/120m/min,进给量为0.08mm/rev时,得到叠层孔壁平均粗糙度为0.60/0.87/0.27μm,当钻削速度提高到36/144/144m/min,平均粗糙度提高到0.84/1.6/0.43μm。

美国华盛顿大学针对复合材料/钛合金叠层板构件采用了硬质合金、HSS和Co-HSS等不同材质的刀具进行钻削研究[6],图4为进给量与主轴转速对表面粗糙度的影响。研究表明硬质合金刀具在钻削中具有较好的加工性能,制孔表面的机械损伤和热损伤均较小,适合工艺参数为660r/min、0.08mm/rev。研究还说明不合适的工艺参数会引起工具的剧烈磨损,甚至严重烧伤复合材料工件。

图4 主轴转速和进给量对不同材料孔壁粗糙度的影响

上海交通大学与吉林大学[7]综合考虑叠层材料的结构、性能特性和钻削加工的具体过程,提出阶跃式多元变参数振动钻削新方法。结果表明,阶跃式多元变参数振动钻削显著提高了孔的加工精度。

3) 叠层材料加工品质-层间毛刺的研究。有学者对飞机蒙皮和框装配的制孔进行了部分试验研究[8],分析了刀具结构、预压紧方式等参数的影响,对由7075-T6和2024-T3两种铝合金组成的叠层材料进行了实验,结果表明刀尖角、压紧方式和压紧源至孔的距离对层间毛刺的形成有显著影响,刀尖形式和切削参数有一定的影响,而钻头的磨损对毛刺大小的影响则很小。

4) 叠层材料制孔加工冷却方式研究。在航空制造领域,通常复合材料的切削加工过程不允许使用切削液,当前的工厂生产基本采用干式钻削加工。对于复合材料/金属叠层材料,由于钻削钛合金、铝合金过程中产生大量的切削热,极易造成复合材料的损伤。对此,研究人员和航空制造单位进行了制孔加工冷却方式的初步研究。

5) 鉴于钻削运动学规律,某些学者进行了其他制孔方法的研究。有德国学者在传统钻削CFRP/钛合金叠层材料的基础上,在进给方向增加了低频辅助振动(振幅0.01~0.2 mm,固定频率1.5/rev),有节奏变化的进给量弱化了钛合金切屑的尺寸,进而使切屑顺利排出,减小了CFRP孔壁的损伤[9,10],另外钻削钛合金产生的切削热较之传统钻削降低了40%,对CFRP基本没有产生热损伤。

德国汉诺威—莱布尼茨大学研究学者针对螺旋铣削制孔技术分析了轴向进给、切削量及切削力对加工品质的影响[11],对不同工艺参数下损伤环直径的大小进行了量化分析。目前,采用行星钻末端执行器与机器人组成自动制孔系统在波音和空客公司得到应用,代表了先进自动化制孔技术发展趋势。

3叠层材料制孔技术研究的发展趋势

总结前人研究情况,文中认为航空结构件叠层材料制孔技术研究需从下述几个方面深入开展。

a) 改善制孔刀具,提高制孔品质与耐用度。对于航空装配领域内叠层材料制孔刀具的研究,需从3个角度考虑,1) 要分析材料因素导致加工困难的最大问题是什么?关于这个问题,一般认为复合材料/金属叠层材料具有较高的抗拉强度和硬度,导致材料蚀除难;2) 根据制孔试验的结果合理选择刀具几何结构,这往往意味着刀具要有较为锋利的正前倾角;3) 分析制孔刀具的磨损特征,分析刀具磨损机理,提高刀具使用寿命,也可以根据磨损情况分析并调整加工工艺,如主轴转速或进给量等。

b) 改善金属切屑排除条件,降低切屑对复合材料的损伤。在复合材料/金属材料叠层钻削加工中,切屑排除是对复材孔的划伤和分层撕裂主要的损伤形式。为避免这种损伤,需从2个方面考虑,1) 优化切屑,使其更易于从钻削导槽排除,减小对工件的划伤;2) 增加微量润滑,减小切屑排除阻力。因此采用合适的加工条件,优化切屑排除条件,对降低切屑引起的复材损伤、实现精密高效钻削复合材料/金属叠层材料是一个有待继续深入的研究方向。

c) 抑制钛合金、铝合金等金属材料毛刺的形成,提高装配品质及装配效率。对航空典型叠层材料进行钻削试验,钻削至金属层时,由于金属材料良好的塑性特性,在钻入和钻出表面会形成钻削毛刺,同时在装配的叠层之间也会形成层间毛刺。对于消除制孔入口、出口毛刺一般从加工工艺和刀具方面考虑,合理的工艺参数和刀具结构可以有效降低毛刺的形成,层间毛刺的形成需要考虑预压紧力和钻削轴向力等因素。

d) 采用有效的冷却方法,以降低钻削加工温度,减少钻削热对复合材料的损伤。在钻削叠层材料的金属材料时,切削刃处的切削温度会急剧上升,导致复合材料零件的性能显著降低而报废。由于复合材料的抗水性差,航空标准要求在加工时不允许使用切削液,目前的冷却方式是采用微量的油质润滑液辅助冷却,冷却效果不明显。因此,飞机制造厂急需更有效的钻削过程的冷却方式。

4结语

飞机装配领域的叠层材料制孔的品质和效率对航空制造业水平的整体发展有着重要的影响,国际上对该项技术的研究与应用已传承了若干年,累积了许多宝贵经验,这对起步较晚的我国提供了宝贵的经验。但截至目前为止,叠层材料制孔技术仍有许多方面有待改善,仍有着一定的研究空间,也为航空制造水平的跨越式发展提供了契机。我国应从国家安全和技术升级两方面出发,发挥“产学研用”平台的优势,加大研究力度,突破关键技术,注重研究机构与应用单位的有机合作,推进飞机装配技术及航空制造技术发展。

参考文献:

[1] 于晓江,曹增强,蒋红宇,等. 碳纤维复合材料与钛合金结构制孔工艺研究[J]. 航空制造技术,2011,3: 95-97.

[2] E. Brinksmeler, R. Janssen. Drilling of Multi-layer Composite Materia1s Consisting of Carbon Fiber Reinforced Plastics (CFRP), Titanium and Aluminum Alloys [J]. CIRP Annals-Manufacturing Technology. 2002, 51(1): 87-89.

[3] K.H. Park, A. Beal, D. Kim. Tool wear in drilling of composite/titanium stacks using carbide and polycrystalline diamond tools[J]. Wear. 2011 ,271:2826-2835.

[4] R. Zitoune, V. Krishnaraj. Influence of machining parameters and new nano-coated tool on drilling performance of CFRP/Aluminium sandwich[J] .Composites: Part B, 2012,43: 1480-1488.

[5] C.L. Kuo, S.L. Soo, D.K. Aspinwall. The effect of cutting speed and feed rate on hole surface integrity in single-shot drilling of metallic-composite tacks[J]. Procedia CIRP. 2014 ,13: 405-410.

[6] M. Ramulu, T. Branson, D. Kim. A Study on the Drilling of Composite and Titanium stacks [J]. Composite Structures. 2001, 54(1): 67-77.

[7] 减雪柏, 赵宏伟, 于繁华,等. 叠层材料变参数振动钻削模型与实验研究[J]. 吉林工业大学自然科学学报. 2001, 31(4): 33-37.

[8] E. Ghassemieh. Performance and wear of coated carbide drill inmachining of carbon fibre reinforced composite/titanium stack. Int. J. Materials and Product Technology. 2012, 43(1): 165-183.

[9] O. Pecat, E. Brinksmeier. Low Damage Drilling of CFRP/Titanium Compound Materials for Fastening[J]. Procedia CIRP. 2014, 13: 1-7.

[10] O. Pecat, E. Brinksmeier. Tool wear analyses in low frequency vibration assisted drilling of CFRP/Ti6Al4V stack material. Procedia CIRP. 2014,14: 142-147.

[11] B. Denkena, D. Boehnke, J.H. Dege. Helical milling of CFRP-titanium layer compounds[J]. CIRP Journal of Manufacturing Science and Technology. 2008 (1): 64-69.

Research Status and Trend Analysis of Hole Making Technology

of Aeronautic Stacked Materials

LI Chun-qi1, YIN Jun1,FU Yu-can2,CHEN Yan2,YANG Hao-jun2

(1. Shenyang Aircraft Corporation, Shenyang 110850, China; 2. College of Mechanical

and Electrical Engineering, Nanjing University of Aeronautics and Astronautics, Nanjing 210016, China)

Abstract:To effectively reduce aircraft weight and fuel costs, composite-metal stacked materials are extensively used in high-tech components of modern aircrafts. This article summarizes an up-to-date progress in hole making of material stack combinations, including CFRP stacked with aluminum (Al) and titanium (Ti). It mainly covers hole making tool, metal chip removal, metal burrs and cutting temperature. This literature indicates that a number of ways can be used to improve machining quality: 1) Hole making tools for aeronautic stacked materials are improved, 2) Metal chip is efficiently removed to reduce the damage of composite materials, 3) Burr formation of titanium and aluminum alloy is prevented and minimized, 4) Effective cooling methods are used to reduce thermal damage of composites.

Keywords:CFRP; titanium; aluminum; hole making technology; stacked materials

基金项目:国家自然科学基金资助项目(11272147,10772078);航空科学基金(2013ZF52074);机械结构力学及控制国家重点试验室开放基金(1001-IZD13001-1353);江苏省高校优势学科建设工程项目。 国家“高档数控机床与基础制造装备”科技重大专项(2012ZX04010-011)

收稿日期:2014-11-29

中图分类号:V261.99; TG506.9

文献标志码:A

文章编号:1671-5276(2015)03-0024-03

作者简介:李春奇(1968-),男,辽宁沈阳人,博士,工程师,研究方向为飞机制造工艺。