某型产品振动试验夹具优化设计

2015-12-28张智森陆海桃

张智森,陆海桃

(1. 中航工业金城南京机电液压工程研究中心,江苏 南京 211106; 2. 航空机电系统综合航空科技重点实验室, 江苏 南京 211106)

某型产品振动试验夹具优化设计

张智森1,2,陆海桃1,2

(1. 中航工业金城南京机电液压工程研究中心,江苏 南京 211106; 2. 航空机电系统综合航空科技重点实验室, 江苏 南京 211106)

摘要:根据该型产品振动试验条件及有关振动环境试验夹具设计规范,在分析该型装置结构和试验平台性能的基础上,基于UG三维软件进行夹具的实体建模,并利用ANSYS有限元软件对其进行了模态分析,得到夹具的固有频率和振型。从夹具的固有频率、振型和响应位移等仿真数据(夹具上各点的"能量"放大云图)分析夹具的不足,并依此对夹具结构进行优化设计。

关键词:振动试验;夹具设计;模态分析;有限元;优化设计

0引言

振动环境试验夹具是保障环境试验成功的重要因素之一。理想的振动夹具是近似刚性的,能模拟试件实际使用状态下的连接条件,保证夹具与试件连接界面上各点的运动是完全一致的,并且把振动台的运动不失真的传递给试件。但对于试验条件比较特殊或边界条件复杂的试件,依据经验公式设计夹具就无法满足要求[1]。

介绍了某型产品振动夹具的设计思路:基于UG三维软件建立夹具的三维模型,经后处理生成Parasolid文件导入ANSYS中进行振动特性分析。根据提取的固有频率、振型和响应位移等数据对原夹具进行材料、结构等多方面的优化设计,使其满足产品的试验要求[2]。

1振动夹具设计的预期目标[3]

1) 夹具本身固有频率在试验要求频率(15~2000Hz)范围外。即振动试验中夹具体本身无共振现象。

2) 当试验时夹具体本身的共振不可避免时,应尽可能降低产品装夹部位的响应位移。即追求尽可能小的放大因子。

3) 在满足刚度、频率、位移约束条件时,最大限度的降低夹具体本身的质量。

4) 夹具能模拟试件在装机状态的安装方式,并能方便地与振动台面连接。

5) 夹具工艺性好,成本低廉,设计加工的周期短。

2振动夹具的模型设计及有限元模型的建立

2.1夹具的设计

a) 工艺方案

1)材料的选择

振动试验的高频特性,要求设计时一般考虑材料的刚度、阻尼性。

根据公式:

式中:f—响应频率,k—刚度,m—质量。

分析得出,提高响应频率,就要尽量减少夹具质量。通常夹具材料是钢、铝、镁等。从成本考虑,夹具选用45号钢[4]。

2) 加工工艺

夹具的加工方法有焊接、螺接、铸造、整体加工及其他方法[5]。综合试验条件及夹具要求,选定分组加工,焊接的加工方法。

b) 结构设计

该型产品振动试验条件及有关振动环境试验夹具设计规范,在分析产品的结构和振动试验台选型的基础上,依据经验公式进行了夹具的初始结构设计。夹具结构如图1,底板上12个均布光孔用于固定夹具体到固定座上;另一端4个均布光孔用以连接被测吊舱[6-7]。

夹具建模在UG8.5软件中实现。

图1 振动试验夹具的初始模型

2.2有限元模型的建立

有限元法的基本思路是:1) 把很复杂的结构拆分为若干个形状简单的单元,这些单元一般要小到可以用简单的数学模型来描述特性参数在其中的分布;2) 通过对单元的研究来建立各特性参数之间的关系方程;3) 在单元分析的基础上,利用平衡条件和连续条件,将各个单元拼装成整体结构。对整体在确定边界条件下进行分析,从而得到整体的参数关系方程组,即矩阵方程;4) 解这样的矩阵方程,即可得到各种参数在整体结构中的分布。在确定夹具基本结构后,利用ANSYS有限元分析软件进行分析[8]。

a) 实体建模

在ANSYS中,建模是将一个物理原型准确的用一个数学模型来表达,即用节点和单元表示空间体域及实际系统连接的生成过程。ANSYS中的各种分析都是在数学模型的基础上进行计算,因此模型的准确性直接关系到分析的可行性和结果的准确性。但是由于系统资源大小的限制,ANSYS中建模应在不影响全局及关键部位分析结果的条件下尽量理想化、简单化、典型化。对模型进行简单化需要忽略倒角,去除螺纹孔。然后在ANSYS前处理模块直接生成实体模型[9]。

b) 网格划分

网格的划分要能够有效的反映原几何形体,充分考虑其物理特性,使实际处理中采用较少的或者简单的单元形态以提高运算速度。

该振动夹具采用标准形式,用solid tet 10node 187单元,采用该方案划分出来的单元符合要求。夹具体材料特性:弹性模量,EX=2×1011N/m2;泊松比PRXY=0.3;密度DENS=7.8×103kg/m3;划分有限元网格的夹具如图2所示。

图2 初始模型的网格划分

c) 边界条件的设定

振动试验时夹具通过12个螺钉固定在振动台上,因此对夹具的12个光孔施加固定约束,如图2所示。

3仿真分析及优化设计

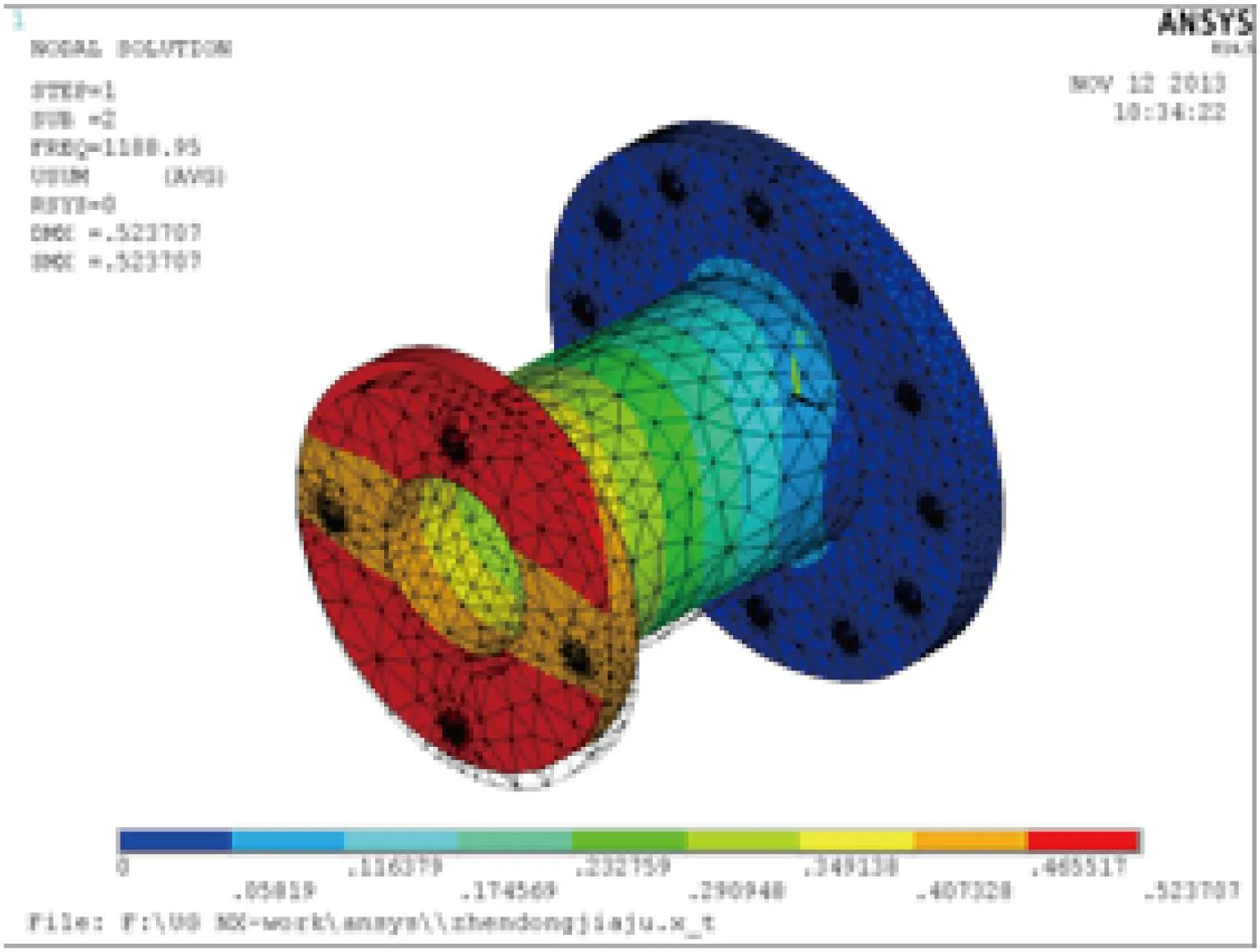

图3 初始模型的一阶振型

图4 初始模型的二阶振型

应用ANSYS有限元分析软件中的模态分析对模型分析,得到前四阶固有频率、振型、响应位移[10]。初始模型的一阶固有频率为1186.7Hz,振型如图3所示;二阶固有频率为1189Hz,振型如图4所示;三阶固有频率为2850Hz,振型如图5所示;四阶固有频率为3058Hz,振型如图6所示。由仿真结果可以看到前两阶固有频率在20-2000Hz范围内。说明夹具本身在振动过程中会产生共振,传递振动给产品时会失真,甚至还会对产品造成破坏,因此需要对夹具进行改进。

图5 初始模型的三阶振型

图6 初始模型的四阶振型

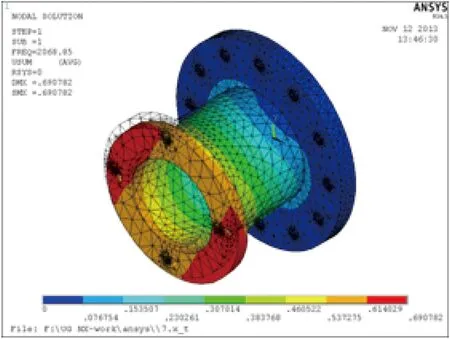

材料的固定频率跟材料的密度与刚度有关。根据实际情况,先从夹具的刚度上进行改进。在UG中对原模型中影响刚度的部位进行相应的改进。导入ANSYS分析后得到一阶固有频率为1547Hz,振型如图7。结果可知,改进后夹具固有频率有所提高,但仍在试验频率内,共振仍不可避免。

图7 改进后的一阶振型

图8 最终模型的一阶振型

在结构的改进不能完全消除问题的情况下,再次回到UG软件中,对模型空心圆柱连接部分进行尺寸协调的方法加强刚性。再次导入ANSYS中分析最终得到优化后的振型。如图8,一阶固有频率为2068Hz。即改进后,夹具本身固有频率完全在产品试验频率外,表明夹具满足试验要求。

4结语

通过上述方法对夹具进行设计,在实际试验中效果良好,而且避免了夹具制造出来后不符合要求的情况,减少了浪费,提高了生产效率。利用UG和ANSYS有限元分析软件的结合,以仿真验证设计,极大的改进了设计方式。成为快速解决实际问题,提高设计品质的有效手段。

参考文献:

[1] 张阿舟,等. 实用振动工程[M]. 北京:航空工业出版社,1986.

[2] 魏武国. 基于UG和ANSYS的高压涡轮盘振动特性分析[J]. 机械工程师,2010,(6).

[3] l B. J. 日一振动、冲击试验夹具设计[M]. 北京:“强度与环境”编辑组出版,1979.

[4] 倪振华. 振动力学[M]. 西安:西安交通大学出版社,1986.

[5] 齐克敏,丁桦. 材料成形工艺学[M]. 北京:冶金工业出版社,2006.

[6] 徐灏. 机械设计手册1[M]. 2版,北京:机械工业出版社,2000.

[7] 刘鸿文. 材料力学[M]. 北京:高等教育出版社,2004.

[8] 愈秋惠. 陈剑. 振动试验夹具的优化设计及模态试验[J]. 噪声与振动控制,2010,30(6).

[9] 刘加凯,齐杏林, 等. 基于ANSYS仿真的引信振动强化试验夹具设计,装备环境工程2010,7(2).

[10] 陈立伟,卫国. 某振动台大型转接夹具设计与振动特性计算分析[J]. 强度与环境,2009,36.

Optimal Design of Pod Vibration Test Fixture

ZHANG Zhi-sen1,2, LU Hai-tao1,2

(1. Nanjing Engineering Institute of Aircraft Systems, AVIC Jincheng,Nanjing 211106,China; 2. Aviation

Key Laboratory of Science and Technology on Aero Electromechanical System Integration, Nanjing 211106,China)

Abstract:According to the vibration test condition of this pod and the design specification of relevant vibration environment test fixture, the inherent frequency and vibration mode of the fixture are got through the physical modeling of the fixture via UG 3D software as well as analyzing its model using ANSYS finite element software.The deficiency of the fixture is analyzed from simulation data (magnifying cloud image of the "energy" at each point on the fixture)such as inherent frequency, vibration mode and response displacement, and then the design of the fixture structure is optimized based on the above aspects.

Keywords:vibration test; fixture design; modal analysis; finite element method; optimal design

收稿日期:2014-11-20

中图分类号:TH136; TP391.9

文献标志码:B

文章编号:1671-5276(2015)03-0077-03

作者简介:张智森(1982-),男,湖北荆州人,工程师,本科,研究方向是机械工艺装备设计。