活塞式压缩机循环润滑系统

2015-12-28徐建金宏春郑翠英

徐建,金宏春,郑翠英

(南京压缩机股份有限公司,江苏 南京 211178)

活塞式压缩机循环润滑系统

徐建,金宏春,郑翠英

(南京压缩机股份有限公司,江苏 南京 211178)

摘要:压力循环润滑系统是绝大部分活塞式压缩机不可缺少的组成部分,如何合理的匹配是关键。阐述了压缩机所需供油量的计算、常用压力循环润滑系统的分析及比较、润滑系统的控制保护要求及正常维护,根据不同的机型及功用采用适宜的供油系统,保证了压缩机正常稳定地运行。

关键词:活塞式压缩机;循环;润滑系统

0前言

活塞式压缩机是通过传动机构将旋转运动转化为往复运动的机器。在缺油或少油的情况下,在摩擦副表面难以形成动力油膜,摩擦表面很快产生高温破坏,如烧瓦、轴承破损、甚至导致传动轴破坏等严重问题。另一方面,润滑油过多也是有害的,会造成耗油量增加,流动阻力损失增大等。因此,正确选用循环润滑系统是关键。

随着活塞式压缩机用途越来越广泛,特别是在化工、冶金等行业,介质从单一的空气,到氮气、氧气、氢气、天然气等。用户新采购的压缩机及对原有压缩机改造对润滑系统要求存在着这种情况:一种是一味追求高配置,但实际工况根本用不着,造成不必要的采购、维修浪费及场地浪费;另一种本来要求严格的工艺流程压缩机却因润滑系统的问题停机检修,使整个工艺系统停止运行,造成很大的损失。因此必须对压缩机润滑系统有一个正确的选择。

1循环油量的选定

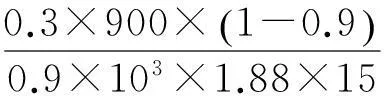

传动机构之间的摩擦会消耗一定的功率,由机械能转为热能。产生的热能是有害的,须从摩擦表面导走。往复活塞式压缩机循环油量的大小主要决定于能否带走摩擦表面产生的热量,使摩擦面能维持在合理的工作温度之内。就活塞式压缩机来说,运动机构所消耗的能量约为压缩机总能量的20%~30%(带十字头消耗的多,不带十字头的消耗的少)。因此循环油量的确定可按下面公式计算:

(1)

式中:P——压缩机轴功率(kW)

ρ——润滑油密度(kg/ m3),一般油取0.9×103kg/ m3

C——润滑油比热容(kJ/kg.K)

△t——润滑油温升(℃),一般取△t=15℃~20℃。

η——机械效率,一般取0.82~0.92,,无十字头的取低些。

润滑油供油温度通常最大不超过55℃。通过以上公式可计算出压缩机所需的循环油量,考虑到油泵的容积效率,选取油泵排量时应取润滑油量的1.5至2倍。压缩机列数越多,摩擦副也就越多,油的损耗也越多,油量的需求需适当增大。

2压缩机循环润滑方式

随着市场不断变化,活塞式压缩机的开发朝着多元化发展,应用于各行各业。就活塞式压缩机循环润滑系统而言,为了满足不同机型、不同行业的要求,现在飞溅润滑、轴头泵润滑、外置单泵润滑、外置双泵润滑、稀油站润滑等多种系统可供选用。

2.1飞溅润滑

主要用于小型或无十字头压缩机中,它靠连杆大头端下方的油勺从油池带出抛至各处而形成油滴和油雾借以润滑各摩擦副处。此润滑方式结构简单、紧凑,但油得不到冷却,也无法过滤其中的杂质。故该润滑方式适用范围窄,仅适用于活塞力不大,功率小的压缩机及名义额定功率<150kW的带滚子轴承的卧式压缩机中。

2.2轴头泵润滑

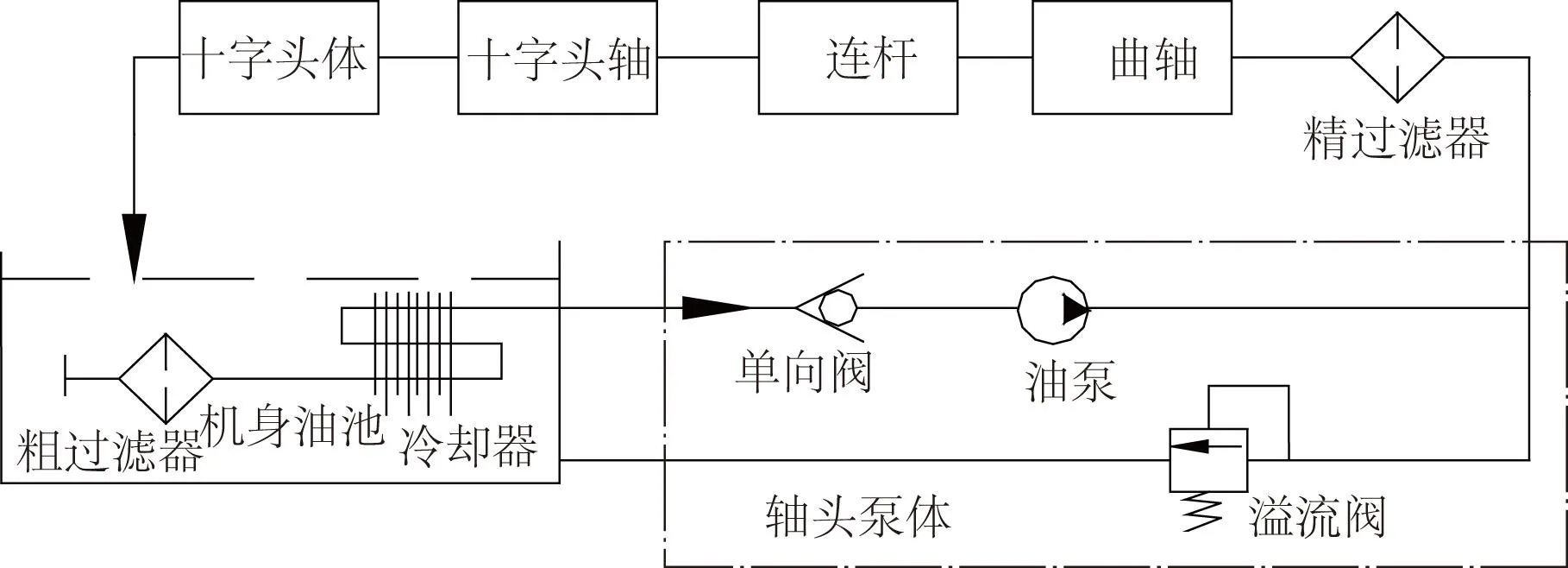

此种方式是油泵安装在曲轴的端部,利用压缩机曲轴的传动来带动油泵运转,产生压力油经曲轴、连杆、十字头上加工的导油孔传递至各摩擦符表面,热量经润滑油液带回到机身贮油腔中。流程如图1。

图1 轴头泵润滑示意图

这种润滑结构与机身结合在一起,简单紧凑,具有占用空间小,制造费用低等优点。用于小、中型转速高的压缩机。因油泵的驱动是通过曲轴传递,因此压缩机的润滑油量受到曲轴转速的影响。在压缩机转速低的情况下,油泵的流量减少,会影响润滑效果,当转速低于一定数值时,此种结构基本上不适用。另一个缺点是油泵的起动与主机同时进行,这就导致当压缩机刚起动时,摩擦部位在短期内会出现少油或缺油的情况。因此需注意在起动之前进行盘车或注油以满足运行要求。而当压缩机停机时,油泵也停止工作,这时摩擦副表面的余热不易带走,会对运动副产生不利的影响。

2.3外置单泵润滑

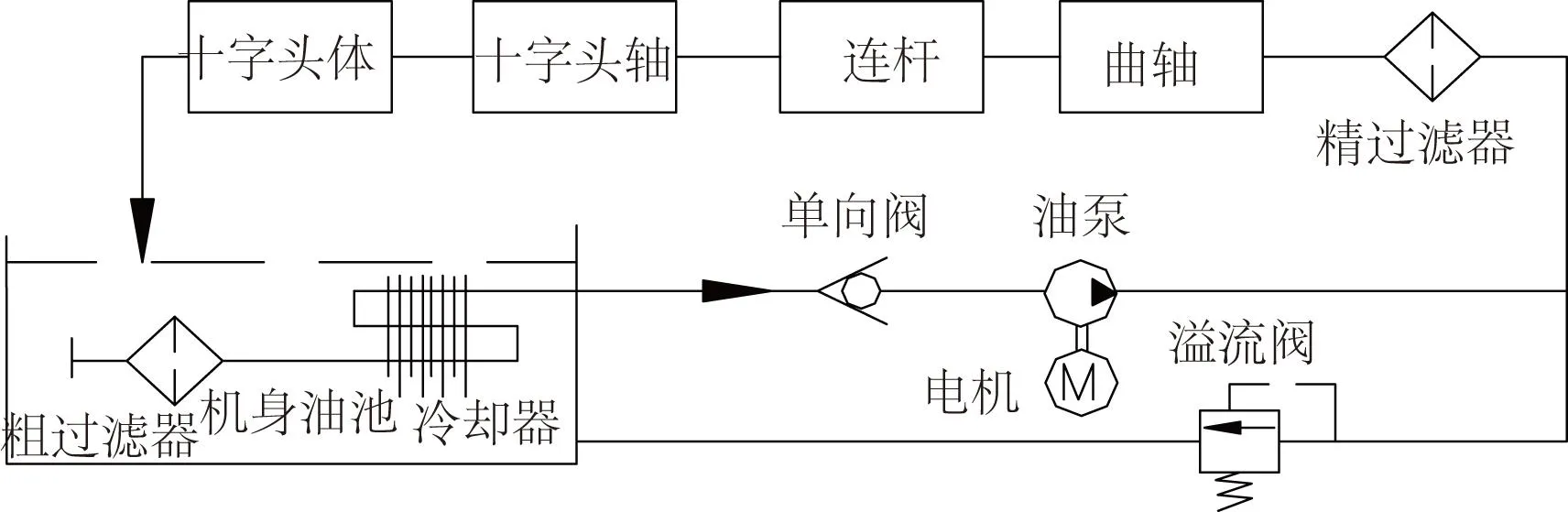

为克服轴头泵润滑的缺点,可采用外置单泵润滑。此种润滑机构是在机身旁设置一台油泵机组,油泵的动力来自独立设置的电机。这样就与压缩机动力脱离,可输出恒定的流量。此种结构需配置外部油管道。流程如图2。

图2 外置单泵润滑系统示意图

这种润滑机构用于转速较低的压缩机。特别是压缩机为了降低能耗,采用变频方式调节压缩机转速,选用这种方式的润滑会保证压缩机恒定的供油量,提高运动机构的使用寿命。

2.4双泵润滑

当压缩机轴功率>150kW时,为保证压缩机的可靠运行,宜采用双泵润滑。机身油池作为贮油箱,不带外置油箱。通常方式有两种。

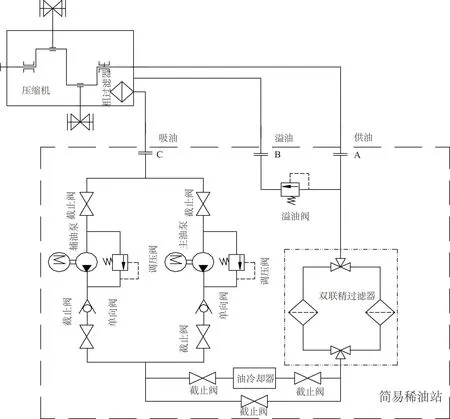

1) 轴头泵作为主油泵,外置并联的辅助油泵,如图3所示。主机正常运行时,由压缩机曲轴带动的轴头泵供油,辅助油泵不工作。外置油泵作为辅助油泵,由电机驱动,通过压力调节器调节,设定当系统油压低至某一值时自动启动,当压力达到另一值时停辅助泵,这样在主油泵工作不正常时可通过辅助油泵的联动来满足使用要求,减小因主油泵的故障导致停机而产生的损失。压缩机启动前启动辅助油泵预供油和压缩机停机后辅助油泵启动后续补油,从而保证压缩机各润滑点不产生少油及缺油现象。

图3 轴头泵与外置油泵双泵润滑示意图

2) 简易稀油站型式。双泵外置,均由电机驱动,如图4。

图4 简易稀油站润滑示意图

此种机构在主油路上设置主油泵并联一个辅助油泵,可保证当主油泵损坏的情况下可启动辅助油泵供油,油冷却器后设有带恒流转换阀的双筒精过滤器,当过滤器压差大于一定值时,可保证在系统压力恒定的情况下手动切换至另一过滤器使用。而原工作滤芯可取出清洗或更换。油冷却器设旁路管路,在油温低或拆洗更换油冷芯子时可使用旁路供油。这样配置,可保证在压缩机不停机的情况下,尽可能地对稀油站的故障点进行维修。

以上两种方式对比,前一种结构简单,占地面积小,外置单泵通过简单配管与压缩机相连。后一种集成度较高,不受主机转速影响。

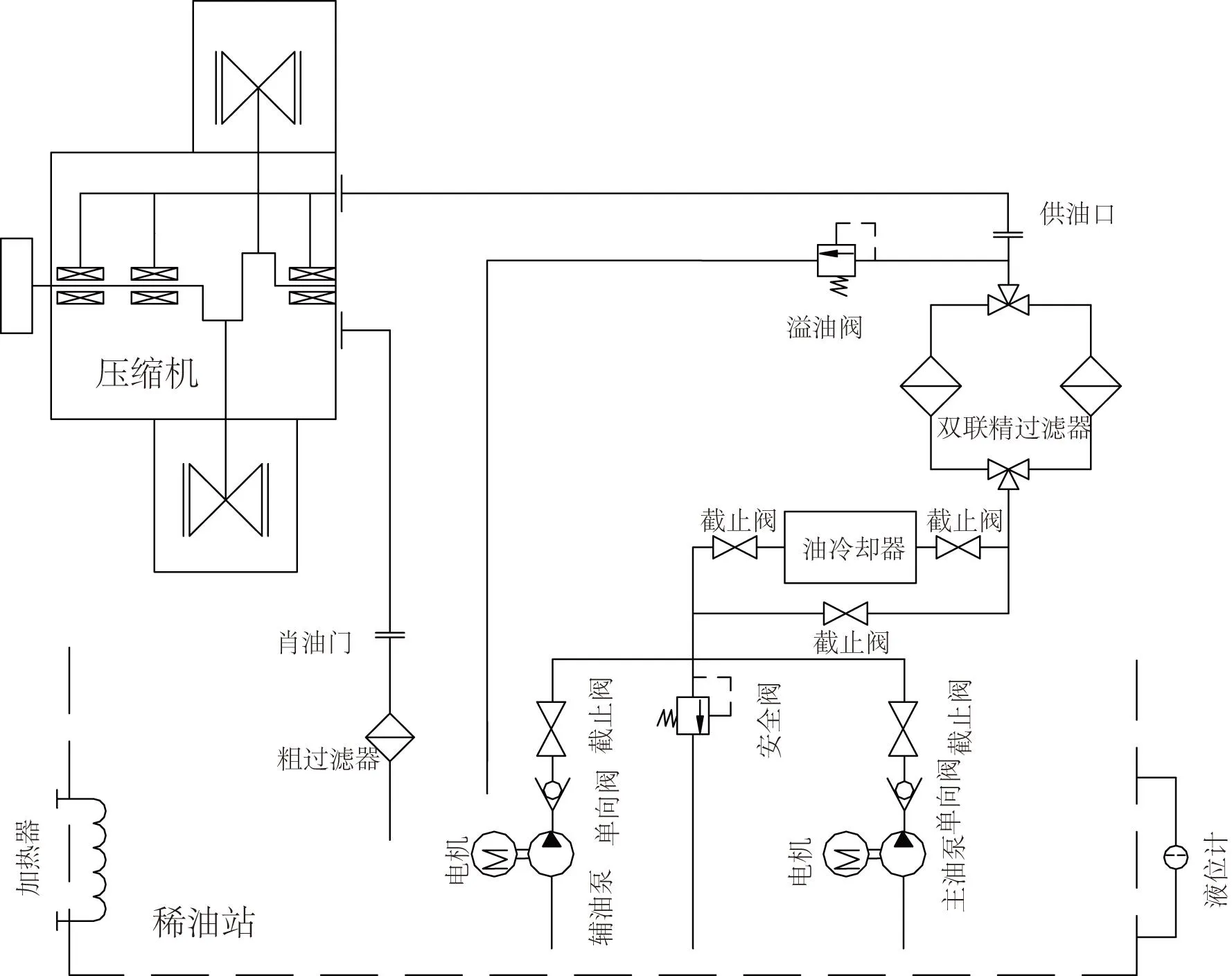

2.5稀油站润滑

稀油站润滑系统为完全独立的外置润滑油站,此油站是外置双泵润滑系统的延伸,完全具有外置双泵润滑的优点,另外将油箱与泵、阀、冷却器、过滤器、加热器等集成在一起,与压缩机仅需一个供油口及一个回油口对接。稀油站可配置单独的控制柜,对油压、油温、液位、过滤器压差进行检测与监控,油箱的贮油量大,温度低时可通过电加热器或蒸汽预热,从而易于保证供油系统的压力和温度稳定。特别是对大型、多列压缩机需要的润滑油量大,机身满足不了其贮存油量的情况下,必须配置此种稀油站。其流程参见图5。

图5 稀油站润滑示意图

3控制系统

润滑油控制系统是为了安全保护压缩机稳定运行而设,针对不同机型及功率的压缩机采用不同的控制方式,从可靠性,运行工况的重要性、经济性综合考虑。主要需控制的参数有:油压、油温、液位、过滤器压差等,控制点越多,投入越多,成本越高。重要工段压缩机可采用全自动无人操作管理及现场巡检管理。

a) 压缩机正常运行工况下的参数:

1) 供油压力一般以0.3MPa~0.4MPa为宜。

2) 供油温度≤45℃,回油温度≤55℃,运动摩擦部件油温<70℃,飞溅系统<80℃,油箱温度正常以40℃-50℃度为宜,油温过高,油液的粘度降低,油易氧化变质,油温过低,粘度增高,流动性变差,两者都会引起润滑不足的状况。

3) 油冷却水进水温度≤32℃,回水温度≤42℃,进水压力0.3 MPa-0.5 MPa。

b) 压缩机远传联锁项:

1) 油压控制常用两种:

单泵润滑:采用油压≤0.15MPa,报警,≤0.1MPa联锁停机。

双泵润滑:正常运行时主油泵工作,油压≤0.25MPa时发出警示,≤0.2MPa时辅助油泵自动启动,≥0.3MPa时辅助泵停止,油压≤0.15MPa压缩机自动停机。

2) 润滑油过滤压差>0.1MPa报警。

3) 加热装置可设定当油温≤25℃时工作,油温>38℃停止。压缩机正常运行时禁止加热。

4) 供油温度>50℃报警、>55℃停机,油箱温度>50℃报警、>55℃停机。

5) 油箱贮油在油箱容积的80%左右,正常液位显示处于刻度的2/3处,液位设低位报警联锁。

6) 液位与电加热联锁,当液位低于最低位时不能起动电加热器。

4选用原则及维护

4.1选用

a) 根据压缩机的技术参数计算所需润滑油量的大小,确定选用多大流量的润滑油泵。

b) 根据使用环境温度及机器类别确定使用何种粘度及粘度系数的润滑油。

c) 根据压缩机的结构型式及工艺要求、成本因素等选定采用何种润滑方式。间隙运行或有备用机的中、小型压缩机一般采用轴头泵单泵润滑;变转速的压缩机宜采用外置单泵润滑;石化、治金等工艺流程用气体压缩机循环润滑系统应符合API 618标准要求,功率>150kW压缩机采用双泵润滑;中大型活塞式压缩机应采用稀油站润滑系统。以保证不停机维修。

d) 对大型关键用处的压缩机特殊对待。对油压、温度、液位、加热进行联锁控制。

e) 根据使用环境的要求确定是不是需配电加热器。

4.2维护

a) 不同润滑油不可混用,换新油时需放净原使用的油。

b) 保持润滑油液的清洁。当油品性能满足不了指标参数要求时需更换。

c) 注意及时更换和清洗发生堵塞的滤油器滤芯。

d) 注意保持润滑油系统中的油箱温度。

5案例

5.1案例

某公司使用LW-40/8空气压缩机,因供气量的改变而进行了节能改造,采用变频控制,根据转速的改变进行压缩机气量调节。改造完成,压缩机耗电量显著下降,但该机器常出现报警停机现象,给用户造成损失。

分析原因:因用户在原有的电机基础上增加变频控制器,变频范围20~50Hz。而原压缩机正常运行转速600r/min,在低频下转速仅240r/min左右。压缩机采用的是轴头泵润滑,当曲轴转速降低时泵的转速也随之降低,供油量减少,供油压力降低。而压缩机设定当压力低于0.1MPa时报警停机。因此出现以上故障。节能改造后原有的轴头泵已不能满足正常运行要求。

经研究将原有轴头泵改为由电机带动的外置油泵组,通过配管与主机连接。改进后的压缩机运行良好,再未出现以上情况。

5.2案例

某公司苯胺生产线工程采用氢气压缩机组,四级四列压缩,M型,排气量86m3/min,排气压力2.3MPa,压缩机轴功率900kW。

该机器为苯胺生产线中的关键设备,需连续运行,一般大型压缩机不配备用机。如出现故障直接影响苯胺的生产量,给用户带来损失。因此润滑系统的可靠设计是关键,选用了图5所示的稀油站供油系统,并对油压、油温、油液等进行运行智能化监控。通过计算确定油泵的大小。具体如下:

按式(1)确定所需的循环油量。因四列压缩机,润滑点多,能量消耗按30%选取,大型机器机械效率按大值选取η=0.9,比热容C=1.88 kJ/kg.K,油站配外置油冷却器,△t取15℃。代入式(1)中,得循环油量:

对多列压缩机来说,泵的供油量取所需润滑油量的2倍,因此泵的排量q=2Q=127.5×10-3m3/min= 127.5L/min,根据泵的系列选用125 L/min的油泵。

该机组安装调试完毕连续运行后,各项性能指标均稳定。除更换润滑油外,稀油站的检修无需停主机就能完成。确保生产线的可靠运行。

6结语

随着国民经济的发展,活塞式压缩机正朝着中、大型机组发展,供油系统从单一的轴头泵供油润滑向高集成度、高可靠性的稀油站供油发展。不同的行业、不同介质的压缩机要求不一样,但最基本的功能原理是一致的,不同的控制组合可实现不同的自动控制功能。因此从经济性、可靠性考虑,根据各自功用的压缩机采用合理的压力循环润滑系统。

参考文献:

[1] 西安交通大学压缩机教研室. 活塞式压缩机设计[M]. 西安:西安交通大学出版社,1979.

[2] 汪德涛. 润滑技术手册[M]. 北京: 机械工业出版社,1998.

[3] 郁永章. 容积式压缩机技术手册[M]. 北京: 机械工业出版社,2000.

Piston Compressor Circulation Lubrication System

XU Jian, JIN Hong-chun, ZHENG Cui-ying

(Nanjing Compressor Co., Ltd., Nanjing 211178, China)

Abstract:Forced circulation lubrication system is indispensable to most piston comprssor units, and its reasonable matching is very important. This paper briefly describes the calculation of oil consumption of compressor, analysas and compares the common forced circulation lubrication systems. Control and protection requirements of the lubrication system and its routine maintenance are introduced. Based on various compressor types and application, the suitable lubrication systems are presented to ensure the normal and smoothe operation of the compressors.

Keywords:piston compressor;circulation;lubrication system

基金项目:铁路油罐车用高压水射流洗灌器的优化设计及性能研究(KJy201409)

收稿日期:2014-12-10

中图分类号:TH457

文献标志码:B

文章编号:1671-5276(2015)03-0062-03

作者简介:徐建(1968-),男,江苏南通人, 工程师,学士,主要从事活塞式压缩机设计。