固态发酵食醋生产过程中主要微生物及风味生成的探讨

2015-12-27苏迎会

苏迎会

(河北保定槐茂有限公司,河北保定071011)

固态发酵食醋生产过程中主要微生物及风味生成的探讨

苏迎会

(河北保定槐茂有限公司,河北保定071011)

实验研究了不同时间、不同醋醅层次的微生物分布和数量变化规律,探索影响风味形成的因素。结果表明,发酵前5 d,酵母菌和乳酸菌迅速增殖,第5天酵母菌数达到最高3.4×107CFU/g,乳酸菌最高为3.2×107CFU/g,以乳酸为主的不挥发酸同时也生成较快;醋酸菌前3 d增长迅速,之后缓慢增长并以生成挥发性的醋酸为主,第11天醋酸菌数量达到峰值为4.0×107CFU/g,13 d以后逐渐消亡。醋酸发酵初期,pH值迅速下降,不挥发酸迅速增加,不挥发酸占总酸的比值最大在第7天,为87.22%;总酸在发酵中期的7~13 d增幅最大。乳酸菌的消长影响着不挥发酸的生成,醋酸菌的消长影响着总酸的生成,醋酸发酵过程中控制合适的发酵条件,使两者的相互协调生长,有利于产品口感风味的调和。

酿造食醋;酵母菌;醋酸菌;乳酸菌;风味

酿造食醋是指单独或混合使用各种含有淀粉、糖的物料或酒精,经微生物发酵酿制而成的液体调味品[1]。食醋作为酸性调味品,其中的主要成分是酸性物质,通常称为总酸,食醋中的酸类成分又以醋酸为主,其他的不挥发有机酸类物质以乳酸为主,还有少量的琥珀酸、酒石酸、葡萄糖酸、柠檬酸等。除有机酸类外,食醋中还含有糖类、氨基酸类以及少量和微量的醇类、醛类、酚类、酮类[2]。这些物质共同存在于食醋中,各成分之间相互作用,共同构成了食醋的风味和口感,使其酸味柔和、鲜美、醇厚。

在固态发酵食醋生产工艺中,其影响风味及口感的因素很多,如酿造工艺、原料的选择、原料配比以及淀粉含量、醋醅水分含量、参与发酵的微生物种类及酶系、发酵阶段生化反应控制条件、发酵过程醋醅溶氧或厌氧条件、发酵温度以及生产环境卫生条件等。

食醋酿造是多种微生物共同作用的过程,主要微生物为霉菌、酵母菌、醋酸菌和乳酸菌[3]。食醋发酵过程分为淀粉糖化、酒精发酵和醋酸发酵3个阶段,期间有不同种类的微生物生长繁殖并产生各种酶类,对食醋原料进行分解利用,经过一系列复杂的生物化学变化最终形成食醋。本试验对固态发酵过程中微生物的生长变化规律进行研究,同时检测发酵过程中醪液的pH值、总酸及不挥发酸,探索各指标与风味形成的关系,对固态发酵食醋工艺条件及生产控制提供参考。

1 材料与方法

1.1 材料与试剂

碎米、麸皮、稻壳、食盐:市售;耐高温α-淀粉酶(酶活力20 000 U/m L)、糖化酶(酶活力100 000 U/m L):枣庄市杰诺生物酶有限公司;活性干酵母:广东丹保利酵母有限公司。

酵母菌培养基采用孟加拉红培养基[4]:蛋白胨5 g、葡萄糖10 g、磷酸二氢钾1 g、无水硫酸镁0.5 g、琼脂20 g、孟加拉红0.033 g、氯霉素0.1 g、蒸馏水1 000 m L。

乳酸菌培养基采用MRS培养基[5]:蛋白胨10 g、牛肉粉5 g、酵母粉4 g、葡萄糖20 g、吐温-80 1 m L、K2HPO4·7H2O 2 g、三水醋酸钠5 g、柠檬酸三铵2 g、MgSO4·7H2O 0.2 g、MnSO4·4H2O 0.05 g、琼脂粉15 g、水1 000 m L、pH 6.2。

醋酸菌培养基[6]:1%酵母膏、1%葡萄糖、2.5%琼脂、灭菌后加入1%无菌CaCO3、4%无水乙醇。

蛋白胨:北京双旋微生物培养基制品厂;酵母粉、琼脂、CaCO3:北京化学试剂公司。

葡萄糖(分析纯)、无水乙醇(分析纯):天津市北方天医化学试剂厂;磷酸二氢钾(分析纯):北京红星化工厂;无水硫酸镁(分析纯):天津市化学试剂厂。

1.2 仪器与设备

醋酸发酵池(13 m×1.5 m×1.5 m):河北保定槐茂有限公司自制;PB-20酸度计:北京赛多利斯有限公司;LRH-250A生化培养箱:广东省医疗器械厂。

1.3 方法

1.3.1 采样方法

酒精发酵结束后,进入醋酸发酵阶段,每天翻醅。每隔3 d取样一次,检测醋酸发酵阶段食醋中各理化指标(pH值[7]、总酸[8]及不挥发酸[1])的变化情况。

酒精发酵结束后,酒醪与辅料混合入池,采用自然界中的醋酸菌,每天进行翻醅。每隔2 d取样一次,分别取上、中、下层的醋醅,采用无菌操作,各取样200 g,分别在酵母菌培养基、乳酸菌培养基、醋酸菌培养基上培养酵母菌、乳酸菌、醋酸菌,培养后分别计数,检测醋酸发酵阶段醋醅中微生物的变化情况。

醋酸发酵21 d时,根据工艺的需要,采取加盐处理,主要是防止过氧化的现象产生。加盐抑制各种菌的生长,故不再进行检测。但是各种菌的酶系依然存在于醋醅中,其理化指标会产生小幅的变化,故将理化指标检测到醋酸发酵结束,即27 d时。

1.3.2 测定方法

总酸测定采用GB/T 12456—2008《食品中总酸测定》中的方法;pH值测定采用酸度计法;不挥发酸的测定采用GB 18187—2000《酿造食醋》中的方法。

微生物计数采用稀释平板法。酵母菌于28℃培养5 d后计数,乳酸菌36℃厌氧培养(48±2)h后计数,醋酸菌30℃培养72 h后计数。

2 结果与分析

2.1 醋酸发酵阶段微生物的变化情况

不同发酵时间不同层次上醋醅中主要微生物的数量见表1。

2.1.1 醋酸发酵过程中酵母菌数量变化趋势

醋醅各层次酵母菌随发酵时间的变化如图1所示。由图1可以看出,在整个发酵过程中酵母菌数量呈现先快速升高后缓慢降低的趋势且在不同层次上随着深度增加而减少。上层酵母菌增长速度快并且数量高于中层和下层菌。发酵前期醋醅温度较低,在26~29℃,淀粉糖化阶段提供较高的糖源,有利于酵母菌自身繁殖,第5天上层酵母菌数达到最高3.4×107CFU/g,由于溶解氧的存在,上层菌增殖速度要高于中层及下层菌。随着醋醅中氧气的耗尽,厌氧环境下酵母菌基本停止繁殖而主要进行酒精发酵作用,酒精逐渐增多,产生大量CO2使醋醅温度升高,同时醋酸菌利用酒精进行醋酸发酵,酒精的增多以及酸的产生不适宜酵母的生长繁殖,因此在第7天以后随发酵时间延长,酵母菌的数量呈减低趋势。

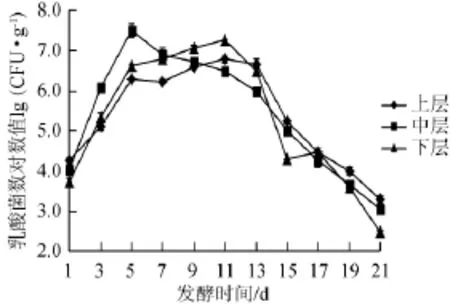

2.1.2 醋酸发酵过程中乳酸菌数量变化趋势

醋醅各层次乳酸菌随发酵时间的变化情况如图2所示。由图2可知,在发酵过程中乳酸菌数量总体呈现先升高后减少的趋势。中层乳酸菌数量在第5天最先达到峰值为3.2×107CFU/g,上层菌第11天达到最多为6.0×106CFU/g,下层菌第11天数量最多为1.8×107CFU/g。乳酸菌与醋酸菌同属细菌,微耗氧到厌氧,主要发酵糖类产生乳酸,少量产生乙酸,醋醅发酵前期1~5 d主要为酒化阶段,厌氧条件下乳酸菌生长繁殖并产生大量乳酸,醋酸菌也产生少量醋酸,中层菌在较低含量氧气环境下最先达到峰值。通过每天翻醅,随后上层和中层乳酸菌产酸速率开始减慢,醋酸菌产酸速率提高,而醋醅底层的乳酸菌通过厌氧发酵继续产生一定量的乳酸。随着醋醅营养物质的减少,乙酸持续生成,醋醅pH下降,最终使乳酸菌数量下降。

图2 乳酸菌数量变化曲线Fig.2 Changing curve of lactic acid bacteria count

醋酸发酵初期醋醅处于弱酸性,醅料中溶氧量较少,适合乳酸菌的生长繁殖,乳酸菌利用较简单的碳水化合物糖类生成乳酸,随着发酵时间的延长,醋醅下层的无氧条件为乳酸菌提供了生长的场所。

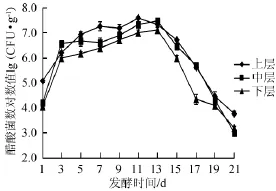

2.1.3 醋酸发酵过程中醋酸菌数量变化趋势

醋醅各层次醋酸菌随发酵时间的变化如图3所示。由图3可以看出,在发酵过程中醋酸菌的变化趋势为是先上升后下降,中间水平阶段持续时间较长。第11天上层醋酸菌数量达到峰值为4.0×107CFU/g,中层和下层菌数量略低于上层。发酵前期醋醅中含有丰富的糖源,随着酵母菌发酵作用的进行,空气中醋酸菌逐渐进入醋醅中并开始生长繁殖。醋酸菌产酸是耗氧的,在经过短暂增殖过程后,醋酸菌进入发酵产酸阶段,醋酸菌数量不再继续增长。醋醅中微生物的活动不是单独进行的,酵母菌利用糖类产酒精的同时,醋酸菌在适宜的条件下氧化酒精最终生成乙酸,随着酒精含量的减少,醋酸浓度升高、醋醅pH值降低,这些条件都会抑制醋酸菌的生长。酸度不再上升即酒精氧化将完时,加入食盐并压实醋醅能抑制醋酸菌繁殖与发酵,防止醋酸分解,即进入后熟期。

图3 醋酸菌数量变化曲线Fig.3 Changing curve of acetic bacteria count

醋醅不同层次上醋酸菌数量无太大变化,下层略低,翻醅一方面是为了使整个醋醅微生物分配均匀,另一方面防止由于多种微生物共同作用导致中上层局部温度过高而造成烧醅。耐酸耐酒精等优势醋酸菌利用醋醅中充足的营养条件进入发酵环境并开始作用,发酵后期下层酸度高因此增加了醋酸菌的消亡速度。

2.2 醋酸发酵阶段各理化指标的变化情况

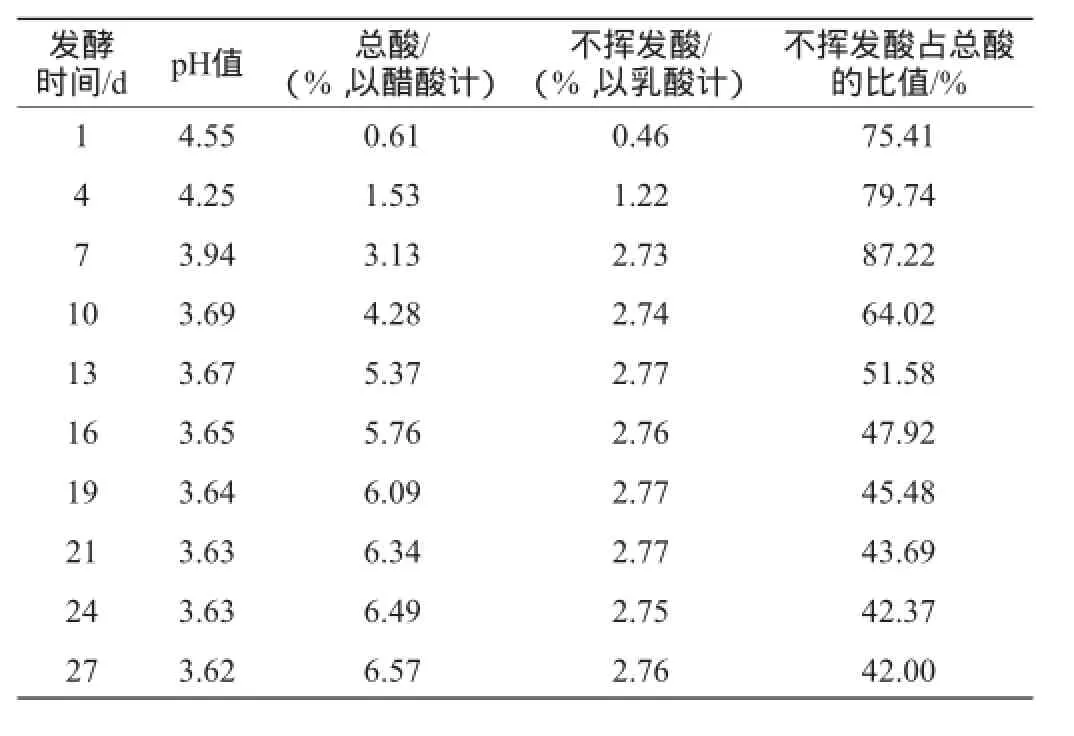

醋酸发酵阶段,食醋中pH值、总酸及不挥发酸的变化情况,其结果见表2。

由表2可知,醋酸发酵前期(1~7 d),pH值迅速降低,pH值从4.55降至3.94。总酸和不挥发酸都迅速增加,不挥发酸占总酸的比值第7天达到最大,为87.22%,也就是以乳酸为主的不挥发酸的增加幅度更大。随着发酵天数的延长,总酸不断的增加,在发酵最旺盛的7~13 d增幅最大,由3.13%增加至5.37%,平均每天增加0.37%,而pH值和不挥发酸在此阶段却变化不大。发酵前期,乳酸菌利用较简单的碳水化合物糖类生成乳酸,使不挥发酸迅速增加。酵母菌将糖类转成酒精,底物减少,不挥发酸增长减少。同时,醋酸菌利用酒精生成醋酸加快,总酸在7~13 d时迅速增加。随着发酵时间的延长,醋液中各种物质(酸类、含氮物质、糖类、醇类、醛类以及微量的离子物质等微量元素)成分含量及种类越来越多,这些物质的存在构成了醋液的缓冲体系,醋液中的有效成分越多,其缓冲范围越大,pH值变化就不明显了。同时pH值越低,食醋的风味口感越有刺激性,反而则食醋的风味口感就越加柔和醇厚。不挥发酸是大分子的有机酸,其口味无刺激性,在总酸中占30%时,产品口感柔和、醋香浓郁,若比值偏小,则醋酸刺激味强,若比值偏大,则醋香气不浓郁。

表2 醋酸发酵阶段pH值、总酸及不挥发酸的变化Table 2 pH value,total acid and non-volatile acid changes during acetic acid fermentation

3 结论

固态发酵作为传统食醋发酵工艺,是多种微生物共同作用、生化反应复杂的工艺过程。酵母菌、乳酸菌和醋酸菌整体呈现先增长后逐渐消亡的趋势。酵母菌前期快速增长,第5天达到最高3.4×107CFU/g,酵母菌主要作用为在缺氧的条件下分解糖类物质产生酒精,所以此阶段应将料温控制在30℃左右;乳酸菌在第5天时达到最高数量为3.2×107CFU/g,作用缓慢持续时间较长,以产乳酸为主,乳酸和醋液中的糖类、酯类等大分子物质,共同增加食醋的醇厚柔和口感;醋酸菌为醋醅中的优势菌,第11天达到最高为4.0×107CFU/g,自始至终发挥着重要的作用,将乙醇氧化成乙酸,决定着食醋的产率。

总酸生成得越高,产品的产率也就越高,但是只有当不挥发酸占总酸的比值在一定的范围内时,食醋产品口感柔和、醋香浓郁。乳酸菌的消长影响着不挥发酸的生成,醋酸菌的消长影响着总酸的生成,醋酸发酵过程中控制合适的发酵条件,使两者相互协调生长,有利于产品口感风味的调和。

[1]中华人民共和国卫生部,中国国家标准化管理委员会.GB 18187—2000酿造食醋[S].北京:中国标准出版社,2000.

[2]王贵双,高丽华,赵俊平,等.酿造食醋与配制食醋中有机酸的分析研究[J].中国酿造,2011,30(11):152-154.

[3]董胜利,徐开生.酿造调味品生产技术[M].北京:化学工业出版社,2003.

[4]中华人民共和国卫生部,中国国家标准化管理委员会.GB 4789.15—2010食品微生物学检验霉菌和酵母菌检验[S].北京:中国标准出版社,2010.

[5]中华人民共和国卫生部,中国国家标准化管理委员会.GB 4789.35—2010食品微生物学检验乳酸菌检验[S].北京:中国标准出版社,2010.

[6]刘晓栋,佘跃惠,张鸿翼.醋酸菌培养条件研究[J].化学工程师,2007,136(1):17-19.

[7]王欢,卢红梅,张义明,等.固态发酵食醋中还原糖、总糖含量测定[J].中国酿造,2011,30(9):176-179.

[8]中华人民共和国卫生部,中国国家标准化管理委员会.GB 5009.41—2003食醋卫生标准的分析方法[S].北京:中国标准出版社,2003.

[9]许伟,张晓君,许泓瑜,等.镇江香醋醋酸发酵过程中细菌群落组成分析[J].微生物学通报,2007,34(4):646-649.

[10]吴荣荣,张志民,张煜行,等.黑曲霉M 2固态发酵产液化酶和糖化酶的研究[J].中国酿造,2012,31(1):112-115.

[11]蔡美珠.应重视乳酸菌在食醋中的作用[J].中国酿造,1992,11(4):10-12.

[12]上海市酿造科学研究所编著.发酵调味品生产技术(修订版)[M].北京:中国轻工业出版社,1998.

[13]周德庆.微生物学教程[M].北京:高等教育出版社,2002.

[14]徐岩译.发酵食品微生物学[M].北京:中国轻工业出版社,2001.

[15]黄中华,田元兰,廖鸿生,等.中国调味食品技术实用手册[M].北京:中国标准出版社,1991.

Microorganisms and flavor formation in vinegar production with solid-state fermentation

SU Yinghui

(Hebei Baoding Huai Mao Co.,Ltd.,Baoding 071011,China)

The microbial distribution and quantity changes in different layers of vinegar fermented grains at different time were studied,and the factors affecting flavors formation were discussed.Results showed that yeast and lactic acid bacteria rapidly proliferated in the first five days,at the fifth day, the yeast count reached the highest of 3.4×107CFU/g,lactic acid bacteria was the highest of 3.2×107CFU/g,non-volatile acid(mainly lactic acid) generated fast.The acetic acid bacteria rapidly proliferated in the first three days,whereafter,it increased slow ly and mainly produced acetic acid.At the eleventh day,the number of acetic acid bacteria reached a peak of 4.0×107CFU/g,and then decreased after thirteen days.At the beginning of acetic acid fermentation,the pH value decreased rapidly,but non-volatile acid increased rapidly,and the maximum ratio of non-volatile acid accounted for the ratio of the total acid was acquired at the seventh day,which was 87.22%.The grow ing rate of total acid during 7-13 d of medium fermentation stage increased maximally.The grow th of lactic acid bacteria affected non-volatile acids generation,the growth of acetic acid bacteria affected total acid generation.Suitable fermentation conditions control during acetic fermentation could coordinate their grow th and reconcile the taste.

fermented vinegar;yeast;acetic acid bacteria;lactic acid bacteria;flavor

TS264.2

A

0254-5071(2015)03-0137-04

10.11882/j.issn.0254-5071.2015.03.033

2014-11-24

苏迎会(1975-),女,高级工程师,本科,研究方向为调味品酿造技术及新产品开发。