气体流速和压力对密封胶圈的影响

2015-12-26王兴伟王永杰

李 鹏 郭 欢 王兴伟 王永杰

(沈阳鼓风集团,辽宁 沈阳 110869)

气体流速和压力对密封胶圈的影响

李 鹏 郭 欢 王兴伟 王永杰

(沈阳鼓风集团,辽宁 沈阳 110869)

通过对密封胶圈结构的分析和改进,排除了压缩机的停车故障,效果良好。

离心式结构;BCL型压缩机;密封胶圈;气体流速;压力

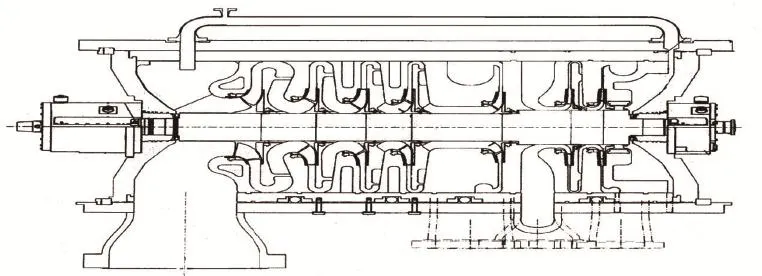

图1所示压缩机组是煤化工流程中的甲烷混合冷剂离心压缩机,它是利用冷剂可调节不同温度差的特性从而达到焦炉气温度的降低,属于LNG压缩机。该压缩机由1缸两段7级组成(一段五级,二段两级)。从图上看气动方向为两段,一顺方向排列,压力逐渐递增。压缩机与原动机由膜盘联轴器联接,压缩机、汽轮机安装在同一钢底座上;整个机组采用润滑联合油站供油,压缩机的轴端密封采用干气密封元件进行密封,机组由汽轮机作为原动机拖动。

图1 压缩机总图

该机组于2012年10月在用户现场安装并网,运转1年后发现支、推力侧轴振动值在18~34.9μm之间波动、突跳。同时机组气体出口压力提不上去,并伴有气体喘振的声音;机壳二段出气口侧温度逐渐升高,壳温达到136℃左右,壳内气体温度达到155℃左右。另外,外推力轴承瓦温也在逐渐升高,甚至温度达到115℃,致使温度联锁停车。

一、机组停车原因分析

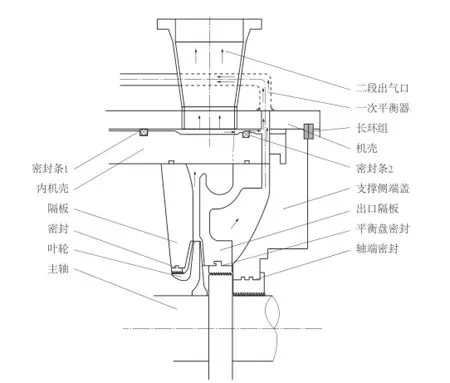

经对机组拆检后发现,出口侧的机壳与内机壳之间的密封胶条出现局部硬化、变形、损坏的现象,致使机组二段出气口配合密封处与平衡器腔贯通,产生气体倒流,影响了平衡器腔的压力平衡。同时使得轴向力增大,外推力轴承瓦温增高。如图2所示。

拆检时发现外推力轴承面有些研痕道、局部推力瓦块上有研痕亮点,其它各部件均无发现问题。造成这次停车的原因,经分析认为是由于机组二段出口侧的机壳与内机壳之间的密封胶条损坏所致。

机组机壳与内机壳之间共有4道圆周密封,只有二段出口侧机壳与内机壳之间的密封槽处径向配合间隙大,其单边间隙达6.5mm。其它三道密封配合间隙为0.35~0.5mm之间。查阅相关资料得知,设计间隙应在0.35~0.5mm之间。

二、胶圈损坏原因分析

1.胶圈材质特性

密封胶条材质为氟橡胶(FPM),由含氟单体共聚而得。其特征为耐高温(可达300℃)、耐腐蚀,此外机械强度、电绝缘性、耐老化性能都很好,适合于密封条件。

2.气体介质特性分析

该机组的介质是以甲烷为主的气体,无色、无臭,溶于水,密度为0.7174kg/m3,燃点450℃,爆炸极限为5%~15%。同时气体中还伴有有机硫化物和硫化氢(H2S),其酸性成分长期与橡胶类物质接触,易于发生腐蚀。

3.配合间隙值对胶圈的影响

该机组在机壳与内机壳配合的密封处有4处密封胶条,在这4处密封胶条中只有内机壳二段出口侧的密封槽配合外径尺寸φ1678mm与其它三个密封槽配合外径尺寸φ1690mm不相同,直径差12mm,单边差6mm。而在φ1690mm尺寸处配合的公差在0.35~0.5mm,如图2所示。

图2 局部放大图

此种密封结构决定了靠近机壳与内机壳密封配合间隙小的一侧不易发生胶圈损坏,而靠近机壳与内机壳密封配合间隙大的一侧易发生胶圈损坏。主要是这一侧的胶圈直接与气流接触,同时还受介质气体中含硫物质的腐蚀,时间长了将使胶圈变型、老化、腐蚀。

4.气体压力对胶圈的影响

气体压力和流速会对物体产生冲击作用,在密封处气体与胶圈直接接触,并在气体压力和气体流速的作用下,不断地冲击密封胶圈,使该处胶圈长时间的在气流摩擦力的作用下。该天然气气体长期与裸露的橡胶类物质表面接触,易于发生腐蚀,更易发生侵蚀、老化、变质。

三、密封处结构的改进

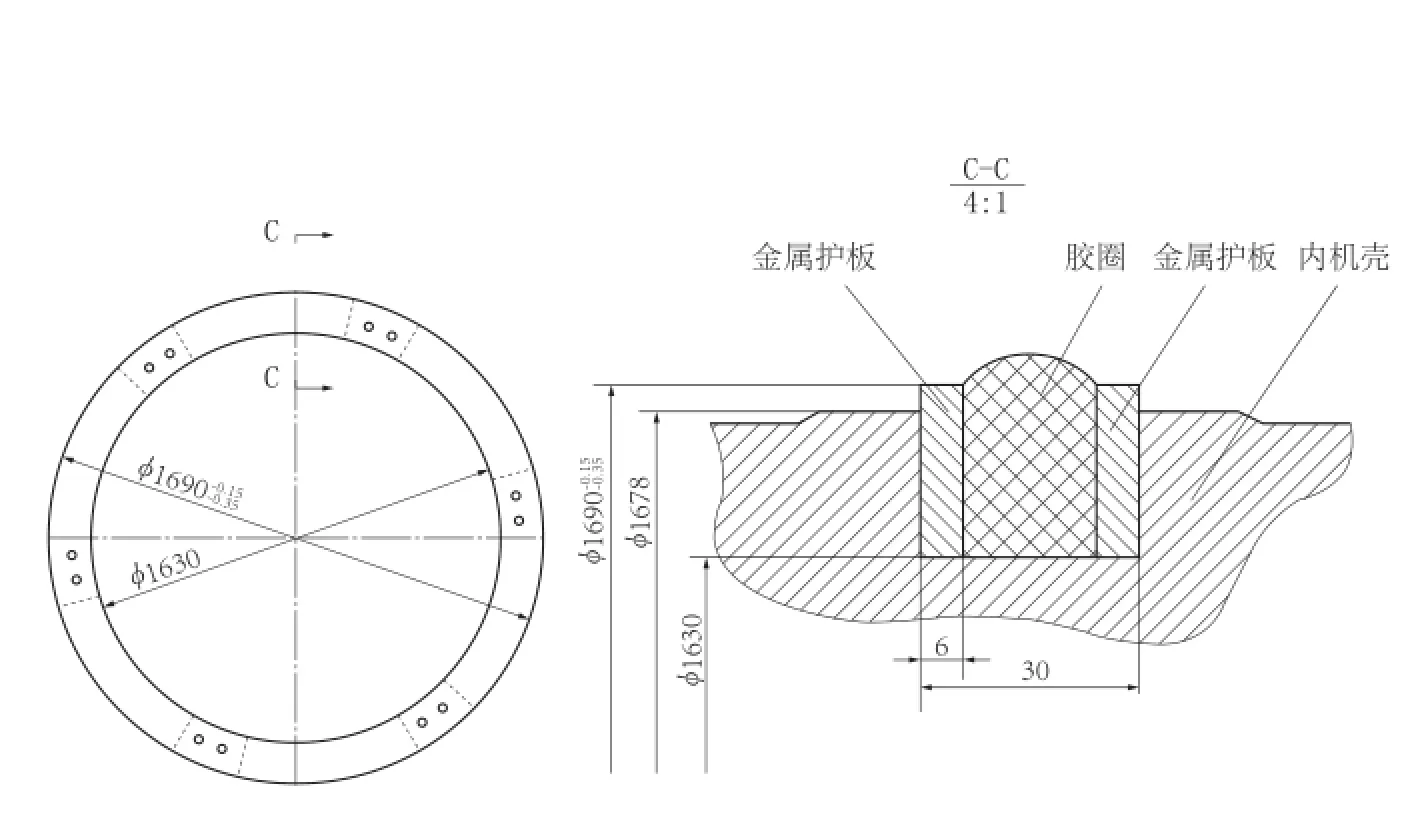

图3 改进方案1

通过上述的分析可以得出结论,该处密封胶圈的结构尺寸不合理。为此提出以下几个方案为该机组进行改造。

1.方案1:更改密封胶条的宽度

在密封胶圈高度不变的情况下,将宽度变窄,在两侧增加金属护板,以防气体介质直接接触密封胶圈,同时将气体的压力和流速由原来直接作用在密封胶圈上改为作用在胶圈两侧金属护板上,其径向配合间隙为0.35~0.5mm,这样起到保护的作用。金属护板结构如图3所示。

因增加的该金属护板的内外直径较大,加工难度大,精度要求高(采用数控线切割设备),为便于安装,故其结构采用6等分,它们之间采用螺钉销相连。

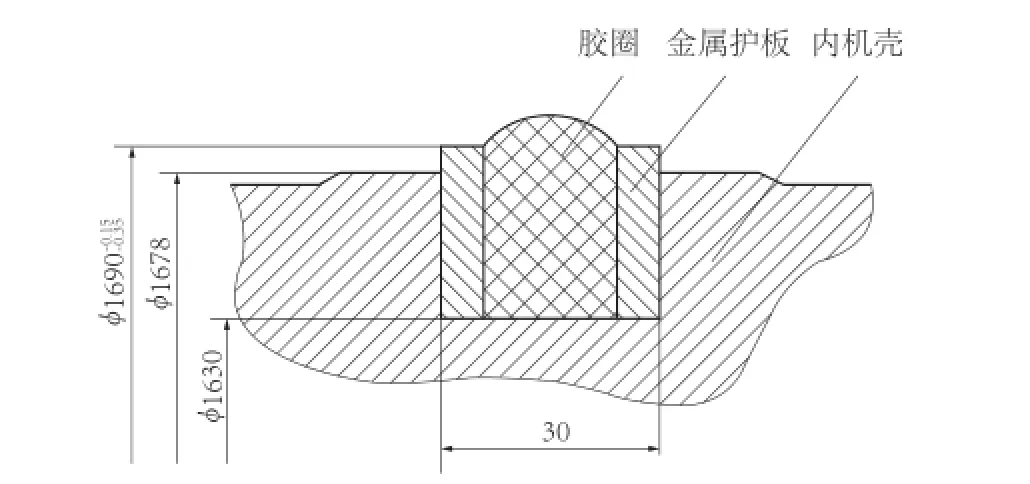

2.方案2:更改该密封处的局部结构

在密封胶圈标准结构尺寸不变的情况下,对内机壳与机壳二段出风口靠平衡盘侧密封处的密封槽进行局部的结构尺寸更改,在该处设计一个镶嵌环形结构的密封槽,然后用螺钉等分把合,调整好配合尺寸间隙,保证密封性和安装工艺性要求。其镶嵌密封槽结构如图4所示。

图4 改进方案2

3.方案3:对内机壳进行更换

对内机壳重新进行结构设计,重新选择该处密封胶条规格,以保证该处的密封性和安装的工艺性要求。

四、结论

经过上述对该机组所产生的原因分析及几套整改方案的准备,经征求使用单位意见,同时考虑生产的运行情况,决定采用方案1对机组内机壳二段出风口靠近平衡盘侧密封处进行改造。经过改造的内机壳回装后,机组于2013年11月开车,经过近1年的使用,机组运转正常。

[1]机械设计手册[M].北京:机械工出版社.

[2]肖祥正,刘玉魁等.真空泵设计手册[M].北京:国防工业出版社.

[3]景思睿,张明远.流体力学[M].西安:西安交通大学出版社.

TH452

B

1671-0711(2015)01-0055-03

2014-10-27)