过氧化物/阻聚剂硫化体系对EPDM性能的影响

2015-12-22车永兴韩俊杰

陈 翔, 车永兴, 韩俊杰

(1.上海橡胶制品研究所有限公司, 上海 201702; 2.中国橡胶工业协会, 北京 100107)

过氧化物/阻聚剂硫化体系对EPDM性能的影响

陈 翔1, 车永兴2, 韩俊杰1

(1.上海橡胶制品研究所有限公司, 上海 201702; 2.中国橡胶工业协会, 北京 100107)

研究了阻聚剂ZJ-701(4-羟基-2,2,6,6-四甲基哌啶-1-氧自由基)的用量、过氧化物硫化剂的用量以及HVA-2(N,N'-间亚苯基双马来酰亚胺)的用量对三元乙丙橡胶(EPDM)硫化特性、物理性能以及热老化性能的影响,并与使用SP型(焦烧防护型)、SP2型(焦烧防护加强型)交联剂的胶料进行了对比。结果表明:ZJ-701在过氧化物硫化的EPDM中能够起到显著的焦烧防护作用,但亦会使热空气老化后的硫化胶的拉断伸长率变化率显著降低。在ZJ-701存在的条件下,增加适当过氧化物和HVA-2的用量都能在保证胶料相同的物理性能和较长的焦烧时间的同时,降低压缩永久变形值。过氧化物/阻聚剂并用的效果能够达到或者超过相应的焦烧防护型交联剂。

焦烧性能;三元乙丙橡胶(EPDM);过氧化物;阻聚剂

0 前 言

由于交联单元的引入,在三元乙丙橡胶(EPDM)的侧基加入了不饱和键,使得分子链的交联活性增强,因此可以使用硫磺硫化体系、过氧化物硫化体系、树脂硫化体系以及醌肟硫化体系等进行硫化[1]。

在EPDM中,与其他几种硫化体系的硫化胶相比,过氧化物硫化胶有较好的热稳定性和耐压缩永久变形性,但是使用过氧化物硫化橡胶时的焦烧安全性是一个重要问题,尤其对于结构复杂的橡胶制品而言,焦烧时间越长,加工安全性就越高。传统的防焦烧技术是添加胺类或酚类的防老剂作为防焦剂,这种防老剂提供的氢原子能够湮灭过氧化物硫化过程中早期产生的自由基,但是这种方法会严重降低硫化胶的交联密度,影响制品的压缩永久变形性能和弹性性能[2]。目前市场上有阿科玛公司开发的焦烧防护型(SP型)和焦烧防护加强型(SP2型)过氧化物硫化剂,如DC40P-SP2、231XL40-SP等,其具有较好的抗焦烧效果[3-4],但是价格比较昂贵。Mohamed Esseghir[5]在专利中介绍了一种4-羟基氮氧自由基化合物,是一种可以作为自由基引发剂参与反应的焦烧抑制剂,这个自由基引发剂是不稳定的,而且能够比较容易地分裂为两个以上的自由基,其典型的代表就是有机过氧化物。

本课题介绍了将氮氧自由基化合物ZJ-701(4-羟基-2,2,6,6-四甲基哌啶-1-氧自由基)与过氧化物并用时,阻聚剂对过氧化物硫化EPDM硫化特性、物理性能以及热老化性能等的影响。

1 实 验

1.1 主要原材料

EPDM,牌号IP4570,陶氏化学有限公司产品;阻聚剂,牌号ZJ-701,金康泰化学有限公司产品;N550炭黑,上海卡博特有限公司产品;DCP(过氧化二异丙苯),上海高桥化工产品;3M(1,1-双叔丁基过氧化-3,3,5-三甲基环己烷),江苏强盛化工产品;DC40P-SP2,有效含量40%,阿科玛公司焦烧防护加强型DCP;231XL40-SP,有效含量40%,阿科玛公司焦烧防护型3M;其余为市售工业级产品。

1.2 基本配方

实验的基本配方如表1所示。

表1 实验基本配方1)

1.3 主要设备及仪器

1.5 L试验用密炼机,佰弘机械(上海)有限公司;双辊筒开炼机(Φ160*320),佰弘机械(上海)有限公司; GT-H2000-PA无转子硫化仪,高铁检测仪器有限公司;Z010高低温材料试验机,德国Zwick公司;橡胶硬度计(邵尔A型),德国Zwick公司;电热干燥箱,DGF30022,重庆银河实验仪器有限公司;压缩变形器,BH0332,上海佰衡仪器科技有限公司;橡胶测厚仪,SM112,日本得乐仪器有限公司。

1.4 试样制备

先将胶料、小料、炭黑、石蜡油等原材料在1.5 L密炼机中混炼,得到母胶。然后在双辊筒开炼机上先后加过氧化物硫化剂、硫化助剂以及阻聚剂(吃完料后左右3/4位置各割3刀),薄通打三角包6次,排气下片。

将混炼胶停放12 h,用硫化仪测定硫化曲线。DCP硫化的胶料测试温度设为170 ℃,3M硫化的胶料测试温度设为150 ℃。按硫化曲线确定工艺正硫化时间tc(90),在平板硫化机上(压力约15 MPa)以相应的硫化温度处理硫化试片至tc(90)时间,沿压延方向裁取拉伸试样的试片,按垂直于压延的方向裁取撕裂试样的试片,其他试样按照相关标准制备。

1.5 测试方法

(1) 硫化特性:按照ASTM D2084—2007进行测试。转子转动角度为±1°,频率1.67 Hz;

(2) 门尼焦烧:按照国标GB/T 1233—92进行,焦烧实验温度为121 ℃。

(3) 拉伸强度:采用Ⅱ型试样,按照国标GB/ T 528—2009进行;拉伸速率为500 mm/min,测试温度为(23±2) ℃。

(4) 压缩永久变形:按照GB/T 7759—1996测试,B型试样,测试条件为150 ℃处理72 h,压缩率25%。

(5) 热空气老化性能:按照GB/T 3512—2001测试,测试温度150 ℃。

其他各种性能的测定采用相关的标准方法进行。

2 结果与讨论

2.1 阻聚剂用量对胶料性能的影响

选择以E1配方为基础,改变添加的阻聚剂的用量,考察其对混炼胶硫化特性、门尼焦烧性能以及物理性能的影响。实验配方如表2所示,胶料的各项性能如图1~6所示。

表2 以E1配合为母胶的实验配方

从图1中可以看出:随着ZJ-701用量的增加,胶料的焦烧时间ts2显著增加,工艺正硫化时间tc(90)也有所增加。与未添加阻聚剂的试样相比可以看出:仅添加0.2 份ZJ-701的胶料,其ts2是未添加阻聚剂胶料的1.87倍;添加0.4 份ZJ-701的胶料,其ts2是未添加阻聚剂胶料的2.7倍。从图2中可以看出:随着ZJ-701的加入,使得胶料的最低转矩值ML略微下降,这可能是因为反应前期,阻聚剂熔点较低,起到了增塑剂的作用。而最高转矩值MH,以及转矩差值(MH-ML)都随阻聚剂用量的增加而下降。这是由于化合物ZJ-701在硫化交联反应的初期消耗了部分过氧化物分解成的自由基,从而提高了胶料的焦烧时间,同时降低了硫化胶的交联程度。

图1 阻聚剂用量对焦烧时间和工艺正硫化时间的影响

图2 阻聚剂用量对转矩值的影响

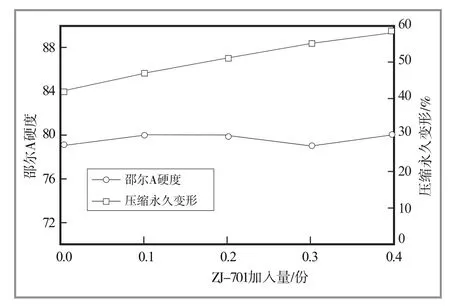

图3 阻聚剂用量对邵尔A硬度和压缩永久变形性能的影响

图4 阻聚剂用量对拉断伸长率和撕裂强度的影响

图5 阻聚剂用量对拉伸强度和定伸应力的影响

图6 阻聚剂用量对门尼焦烧时间t5的影响

从图3~6中可以看出:随着ZJ-701用量的增加,硫化胶的硬度基本没有太大变化,但是压缩永久变形值有所增加;拉断伸长率和撕裂强度都随着阻聚剂用量的增加而增大;50%定伸应力基本没有变化,但是200%定伸应力、拉伸强度都随着阻聚剂用量的增大而减小,门尼焦烧时间t5则随之增加。这些性能的变化都缘于ZJ-701的加入,消耗了反应初期的活性自由基,大幅度提高了门尼焦烧时间,所以最终也导致了交联程度的下降。同时也说明,在较小的形变条件下(50%),其定伸应力主要由物理交联键起作用,橡胶大分子之间形成的化学交联键在较小形变时提供的作用力较小;而在较大的形变条件下(200%),物理交联键的作用相同,其定伸应力主要由化学交联密度的不同,导致其抵抗形变的作用力不同,从而体现出强度的差别。同时由于交联程度的下降,交联点间的分子链更长,撕裂过程中分子链滑移,抵抗外力的范围更大,从而导致撕裂强度增加。

表3所示为ZJ-701的加入对硫化胶耐热性能的影响。从表3中可以看出:ZJ-701的添加量对热空气老化后的硫化胶的硬度没有产生太大影响。而随着ZJ-701用量的增加,100%定伸应力变化率在72 h和168 h热空气老化后,都随之略有减小;但是在336 h的热空气老化之后,100%定伸应力变化率却随之略有增大。拉伸强度变化率都随着阻聚剂用量的增加而增大。这是由于长时间热空气老化之后,硫化胶的橡胶分子链之间产生了越来越多的交联点,进一步提高了交联密度,导致336 h热空气老化后,定伸应力显著增大,定伸应力变化率也随之增大。与未添加阻聚剂的试样相比,添加阻聚剂的试样热空气老化后,硫化胶的拉断伸长率变化率显著降低;同时随着阻聚剂用量的增加,拉断伸长率变化率也随之增加,(除E1-5经168 h热空气老化试样外)。

表3 阻聚剂用量对硫化胶热空气老化性能的影响

2.2 硫化剂用量对胶料性能的影响

选择以E2配方为基础的母胶,改变添加的过氧化物硫化剂的用量,考察其对混炼胶硫化特性、门尼焦烧性能以及物理性能的影响,详见表4。

表4 以E2配合为母胶的实验配方

过氧化物硫化剂用量对EPDM的硫化特性的影响如图7、8所示。

从图7中可以看出:随着过氧化物硫化剂3M用量的增加,胶料的焦烧时间ts2从43 s降低到29 s,而工艺正硫化时间tc(90)没有太大变化。从图8中可以看出:随着3M用量的增加,最低转矩值ML基本没有变化,而最大转矩值MH和转矩差值(MH-ML)都有增加的趋势。这是因为增加了过氧化物的用量,在反应初期产生的自由基的数目增加,在ZJ-701用量相同的情况下,消耗了相同的自由基,所以过氧化物硫化剂用量越多,初期剩余的自由基也越多,焦烧时间缩短,交联程度提高。

过氧化物硫化剂用量对EPDM的物理性能和门尼焦烧性能的影响如图9~12所示。

由图9~12可以看出:随着过氧化物用量的增加,硬度基本没有变化,但是压缩永久变形值显著降低,门尼焦烧时间t5下降明显(3M用量增加1.2 份,t5缩短130 s)。当3M用量达到2.3 份时,拉断伸长率和撕裂强度达到最大值。随着3M用量的增加,低形变(50%)条件下的定伸应力基本没有变化,而较大形变(200%)的定伸应力随之增加,拉伸强度则呈现出先增加后下降的趋势。这是由于过氧化物3M用量的增加,使硫化胶的交联程度增加,导致了压缩永久变形的降低。而3M的添加量为2.0 份时,可能导致胶料交联程度较低,所以其拉断伸长率反而低于添加2.3 份时的硫化胶。

图7 过氧化物用量对焦烧时间和工艺正硫化时间的影响

图8 过氧化物用量对转矩值的影响

图9 过氧化物用量对邵尔A硬度和压缩永久变形的影响

图10 过氧化物用量对拉断伸长率和撕裂强度的影响

图11 过氧化物用量对拉伸强度和定伸应力的影响

图12 过氧化物用量对门尼焦烧时间的影响

与未添加阻聚剂而添加了2.0 份3M硫化剂的E1-1试样相比,添加了2.9 份3M和0.2 份ZJ-701的E2-4试样的交联程度(MH-ML)相当,但是焦烧时间ts2是E1-1的1.35倍,门尼焦烧时间t5是E1-1的2倍,撕裂强度和压缩永久变形值略有增加。

2.3 硫化助剂用量对胶料性能的影响

选择以E3配方为基础,改变添加的硫化助剂HVA-2的用量,考察其对混炼胶硫化特性、门尼焦烧性能以及物理性能的影响,详见表5。

表5 以E3配合为母胶的实验配方

硫化助剂用量对EPDM的硫化特性的影响如图13、14所示。

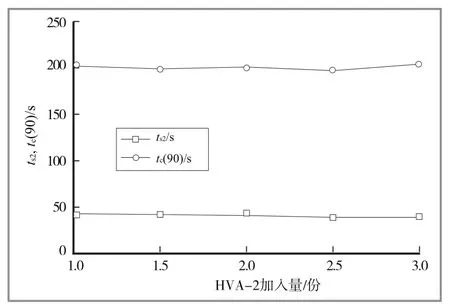

图13 硫化助剂用量对焦烧时间和工艺正硫化时间的影响

图14 硫化助剂用量对转矩值的影响

由图13、14可以看出:随着硫化助剂HVA-2用量的增加,焦烧时间ts2略有下降(从43 s下降到39 s),但是下降的幅度很小,而工艺正硫化时间tc(90)基本不变。由图13可以看出:胶料的交联程度(MH-ML)随着HVA-2用量的增加而增加,但是增加的幅度较小,而最低转矩ML值基本没有变化。这说明过氧化物硫化助剂对交联程度的影响不大。

硫化助剂用量对EPDM的物理性能以及门尼焦烧性能的影响如图15~18所示。

图15 硫化助剂用量对邵尔A硬度和压缩永久变形的影响

图16 硫化助剂用量对拉断伸长率和撕裂强度的影响

图17 硫化助剂用量对拉伸强度和定伸应力的影响

由图15~18可以看出:随着HVA-2用量的增加,硫化胶的邵尔A硬度基本不变,压缩永久变形值显著降低,门尼焦烧时间t5呈现下降的趋势,但是下降幅度较小(HVA-2用量从1.0 份增加到3.0 份时,门尼焦烧时间t5仅仅缩短90 s)。撕裂强度呈现下降的趋势,拉断伸长率在HVA-2用量为1.5 份时达到最大值,低形变(50%)条件下的定伸应力基本没有变化,而较大形变(200%)的定伸应力和拉伸强度都随之增加。

图18 硫化助剂用量对门尼焦烧时间的影响

与E1-1(添加了1.0 份HVA-2而未添加ZJ-701)相比,添加了0.2 份ZJ-701和3.0 份HVA-2的E3-5试样在交联程度和物理性能与之相当的情况下,其焦烧时间ts2是E1-1的1.7倍,门尼焦烧时间t5是E1-1的3倍,焦烧防护性能大大提高,说明硫化助剂HVA-2用量的增加,在降低压缩永久变形值的同时,对焦烧时间、工艺正硫化时间等性能的影响比较小。

2.4 其他抗焦烧型硫化剂对胶料性能的影响

选择以E4配方为基础,改变抗焦烧型过氧化物硫化剂的种类,考察其对混炼胶硫化特性、门尼焦烧性能以及物理性能的影响。以3M用量2.0 份为基础,其他过氧化物根据有效官能团的等物质的量比计算用量。阿科玛公司焦烧防护加强型硫化剂的有效含量是40%,按照对应的纯硫化剂计算相应的使用量,详见表6、表7。

表6 以E4配合为母胶的实验配方

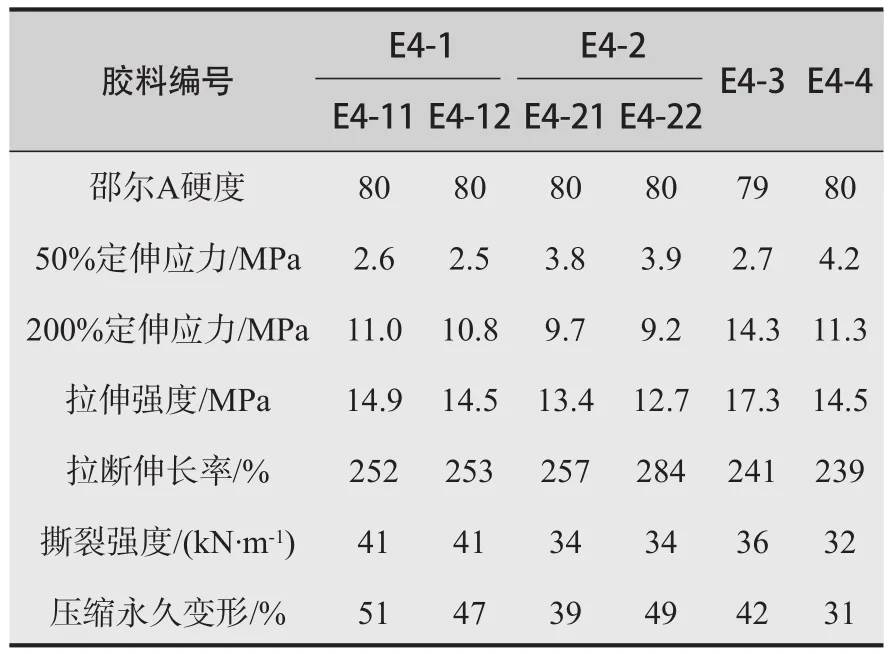

从表7中可以看出:对于3M硫化体系,与E4-3相比,E4-1试样的焦烧时间ts2和门尼焦烧时间t5都显著增加,而工艺正硫化时间tc(90)则略有增加,交联程度有所下降。E4-11试样的焦烧时间ts2和门尼焦烧时间t5都明显大于E4-12试样,而工艺正硫化时间tc(90)和转矩值的差别都比较小。这说明通过将3M硫化剂与ZJ-701并用,其在不影响胶料交联程度和工艺正硫化时间的前提下,具有比商品化的焦烧防护型3M产品231XL40-SP更好的防焦烧效果。

表7 不同抗焦烧硫化体系对硫化特性以及门尼焦烧性能的影响

对于DCP硫化体系,同样将E4-4与E4-2试样相比较,E4-2的焦烧时间ts2和门尼焦烧时间t5都显著增加,而工艺正硫化时间tc(90)略有增加,交联程度有所下降。E4-21和E4-22的硫化特性参数基本一致,说明DCP与ZJ-701并用,其效果能够达到与商品化的焦烧防护型DCP产品DC40P-SP2相似的效果。

表8为E4-1、E4-2、E4-3和E4-4胶料的物理性能数据。从中可以看出:E4-11与E4-12相比,在其他物理性能相当的情况下,E4-11的压缩永久变形值较大。这说明3M与ZJ-701并用交联的硫化胶在72 h的热氧老化(150 ℃)作用后,分子链间的相对滑移距离较大,导致了压缩永久变形值较大。但是它们的压缩永久变形值(分别为51%和47%)都大于不含防焦烧成分的E4-3试样(42%)。

与E4-4相比,E4-21与E4-22的压缩永久变形值都显著增大,但是DCP与ZJ-701并用交联的硫化胶E4-21在物理性能相当的情况下,其压缩永久变形值(39%)明显小于E4-22(49%),说明其综合效果更佳。

表8 不同抗焦烧硫化体系对物理性能的影响

3 结 论

(1)化合物ZJ-701在过氧化物硫化的EPDM中能够起到焦烧防护的作用。随着其用量的增加,焦烧时间会显著增大,但是硫化胶的交联程度明显降低,压缩永久变形值增大。

(2)ZJ-701的添加量对热空气老化后的硫化胶的硬度基本没有产生影响,但是ZJ-701会使热空气老化后的硫化胶的拉断伸长率变化率显著降低。同时随着阻聚剂用量的增加,拉断伸长率变化率也随之增加。

(3)在ZJ-701存在的条件下,增加过氧化物硫化剂的用量,会导致焦烧时间和门尼焦烧时间的缩短,在交联程度相当的情况下,焦烧时间和门尼焦烧时间都会显著大于未添加ZJ-701的试样。随着硫化助剂HVA-2用量的增加,焦烧时间ts2略有下降,但是下降的幅度很小,而工艺正硫化时间基本不变。硫化助剂HVA-2用量的增加,在降低压缩永久变形值的同时,对焦烧时间、工艺正硫化时间等性能的影响比较小。

(4)在过氧化物有效含量相同的情况下,通过将硫化剂3M与ZJ-701并用,在不影响交联程度和工艺正硫化时间的前提下,具有比商品化的焦烧防护型3M产品231XL40-SP更好的防焦烧效果。而将硫化剂DCP与ZJ-701并用,其效果能够达到商品化的焦烧防护型DCP产品DC40PSP2相似的效果。

[1] 唐斌 编.乙丙橡胶应用技术[M].北京:化学工业出版社,2005:90-98.

[2] Gunniyi D S. Peroxide Vulcanization of Rubber [J]. Rubber and Plastics Technology, 1999,15(2):95-107.

[3] 刘元顺.过氧化物交联体系焦烧时间的延长[J].世界橡胶工业, 2009,36(9):1-8.

[4] Debaud F. Luperox SP2 Technology:The Ultimate Scorch Protection for Peroxide Crosslinking[J]. Rubber World,2007,236(3):32-38.

[5] Mohamed Esseghir. Nitroxide Compounds for Minimizing Scorch in Crosslinkable Compositions: US,7842759B2[P]. 2010-11-30.

[责任编辑:朱 胤]

Infl uence of Peroxide/Polymerization Inhibitor on Properties of EPDM Compound

Chen Xiang1,Che Yongxing2,Han Junjie1

(1.Shanghai Institute of Rubber Products Co.,Ltd., Shanghai 201702, China; 2.China Rubber Industry Association, Beijing 100107,China)

The influence of Polymerization Inhibitor ZJ-701,peroxide and crosslinking coagent HVA-2 on the properties of EPDM compound was investigated, which was compared with SP and SP2 peroxide. The results showed that, the scorch protective effect signifi cantly enhanced when the ZJ-701 was added to EPDM. At the same time, the change rate of elongation at break of the vulcanizate reduced signifi cantly after hot air aging, and the physical and mechanical properties remained, the scorch time got longer, the compression set value reduced with the proper amount of peroxide or HVA-2 added with ZJ-701. The effect of peroxide/ZJ-701 could reach, even surpass the corresponding SP or SP2.

Scorch Property; Ethylene-Propylene Diene Copolymer(EPDM); Peroxide; Polymerization Inhibitor

TQ333.4

B

1671-8232(2015)05-0007-09

2015-02-03

陈翔(1986-),男,安徽蚌埠人,硕士研究生,主要从事橡胶制品的配方开发和工艺研究工作。