控制棒驱动机构下部Canopy焊缝封堵组件设计与分析

2015-12-15孙振国李跃忠赵毛毛冉小兵戴长年中广核工程有限公司广东深圳518124

孙振国,李跃忠,赵毛毛,冉小兵,戴长年,刘 森(中广核工程有限公司,广东深圳 518124)

控制棒驱动机构下部Canopy焊缝封堵组件设计与分析

孙振国,李跃忠,赵毛毛,冉小兵,戴长年,刘 森

(中广核工程有限公司,广东深圳 518124)

摘要:在某些因素的影响下,少量压水堆核电站控制棒驱动机构(CRDM)下部Canopy焊缝区域会发生破损泄漏。通过在焊缝外部安装封堵组件,能有效预防、封堵和遏制破损焊缝的进一步泄漏。本文针对该组件的结构特点,分析关键零件的受力情况,利用有限元软件验证该组件的封堵效果。结果表明,该组件能有效降低焊缝区域的应力水平。同时,通过对比分析预紧力、配合面角度和摩擦系数等因素对焊缝应力水平的影响趋势,得出了各因素的影响关系曲线和最佳参数。所分析数据可应用于结构设计、加工制造和装配工艺,使该组件达到最佳的封堵效果。

关键词:控制棒驱动机构;Canopy焊缝;封堵;防漏

控制棒驱动机构(CRDM)是反应堆控制和保护系统极为重要的伺服机构,具有实现反应堆启动、提升功率、保持功率、负荷跟踪、正常停堆和紧急事故停堆的安全功能。CRDM安装在反应堆压力容器顶盖CRDM管座上面[1],它的耐压壳部件和压力容器顶盖CRDM管座之间采用梯型螺纹和Canopy密封焊缝相连接,耐压壳是反应堆压力边界的一部分,其密封焊缝缺陷和破损将导致带有放射性的反应堆一次侧冷却剂泄漏。国内外曾多次发生CRDM密封焊缝泄漏事故[2-5],并导致反应堆非正常停堆和大修时间延长,对反应堆安全造成重大危害并带来严重经济损失。

本文针对CRDM下部Canopy焊缝可能发生破损泄漏事故的问题,设计一种通过斜面径向和周向均匀加力的焊缝泄漏封堵和预防专用组件,并对专用组件的结构及主要参数进行分析和研究。

1 结构设计

Canopy焊缝封堵组件由密封件、密封件托盘、上法兰、下法兰及紧固件(螺栓、螺母和垫片)等组成(图1)。上法兰置于CRDM耐压壳的台肩上,通过螺栓与下法兰连接紧固。密封件与Canopy焊缝外表面接触,当下法兰受到螺栓向上的预紧拉力后,会带动密封件托盘向上压紧,同时密封件托盘带动密封件向上压紧。密封件与Canopy焊缝外表面压紧后,即起到封堵的作用。为了取得较好的封堵效果,密封件采用柔性材料,在压紧后,密封件表面与焊缝表面能全面有效地贴合。

图1 Canopy焊缝封堵组件Fig.1 Canopy welding plugging assembly

另外,将该组件安装到未泄漏的CRDM下部Canopy焊缝上,能有效地平衡或减小由内压力引起的拉应力,从而起到预防焊缝由于应力腐蚀产生泄漏的作用。

为便于安装,下法兰内径大于CRDM耐压壳外径,密封件托盘和密封件均为两个半环形状,该组件的安装程序如下:

1)从棒行程套管顶部装入下法兰零件,向下滑动直至下法兰低于CRDM下部Canopy焊缝;

2)将密封件托盘和密封件装入下法兰内孔中,将螺栓拧到下法兰上;

3)从棒行程套管顶部装入上法兰零件,向下滑动直至CRDM密封壳下部台肩位置;

4)旋入螺母并拧紧,要求具有一定的预紧力。

2 关键零件受力分析

Canopy焊缝封堵组件的工作原理是:通过一套施加预紧载荷的夹具,在焊缝的外表面施加载荷,使焊缝内外表面受力平衡,从而预防裂纹的形成或扩展。

如图2所示,焊缝外表面为圆弧面,为了使其受力更均匀,密封件应同时受到轴向和径向的挤压力,而因现场空间条件的限制,不便在该组件上直接施加径向预紧力,仅能加载轴向预紧力。如果只有轴向力直接加载在焊缝底部,管座部分的焊缝根部(图中A区域)将产生应力集中,不利于焊缝区域的应力平衡。

图2 Canopy焊缝截面尺寸Fig.2 Canopy welding profile dimension

因此,在该组件的优化设计中,利用斜面将轴向的预紧力F1转换为斜向的挤压力F2(图3),进而分解为轴向和径向两个方向的预紧力。另外,因零件接触表面是不光滑的,斜面上存在摩擦力F5,分解为轴向和径向两个分力F6和F7。

图3 配合斜面受力分析Fig.3 Force analysis of contact surface

为使焊缝外表面受力均匀,水平力与垂直力的比值应尽量与焊缝轮廓尺寸一致,而因焊缝截面轮廓及焊缝壁厚是不规则的(图2),所以通过理论方法不易确定其准确比例关系,从图2可看出,焊缝水平受力面高度与垂直受力面宽度之比为2,但考虑到焊缝水平受力面壁较厚,可初步确定水平力与垂直力的比值在1~2之间为合理取值范围。

如图3所示,配合斜面受到的水平合力为:

其中,μ为配合斜面的摩擦系数。

配合斜面受到的垂直合力为:

则水平合力与垂直合力之比为:

图4 力-角度-摩擦系数关系曲线Fig.4 Force-angle-friction coefficient curve

对应不同的摩擦系数,水平合力与垂直合力之比和斜面角度的关系如图4所示。由图4可知,斜面角度一定时,斜面摩擦系数越大,水平合力与垂直合力之比越小;摩擦系数一定时,斜面角度越大,水平合力与垂直合力之比越小;随角度的增大,摩擦系数对水平合力与垂直合力之比的影响越来越小。根据前文所述的合理比值1~2,从理论上可确定角度和摩擦系数的最佳取值范围,如图4所示。

3 影响因素及分析

Canopy焊缝封堵组件接触面较多,且各零件之间相对滑动自由度较大,上述理论分析仅针对关键接触面分析角度和摩擦系数的预估最佳范围,未考虑其他零件和接触面之间的相互作用。为了更全面地验证预紧力、配合斜面角度和摩擦系数之间的关系和影响力,研究了Canopy焊缝封堵组件的性能和效果,利用有限元软件对该组件进行进一步的分析和验证。

首先,建立Canopy焊缝局部模型(图5),在15.5MPa的压力载荷下,分析模型的应力分布状况,设置5条路径,监测关键截面上的应力强度。其中,路径1代表耐压壳坡口根部区域,路径2、3代表焊缝熔融边界区域,路径4代表焊缝圆弧中部区域,路径5代表管座坡口根部区域。分析结果如图6所示,5条路径上的平均应力强度为67.9~105.9 MPa,总体平均均值为80.78MPa。然后,分别建立不同配合斜面角度的Canopy焊缝封堵组件模型,施加一系列预紧力载荷,设置不同接触面摩擦系数,分析其对焊缝应力水平的影响趋势。

图5 Canopy焊缝局部模型Fig.5 Canopy welding local model

图6 Canopy焊缝应力分析结果Fig.6 Canopy welding stress analysis result

3.1 预紧力

采用配合斜面角度为20°的Canopy焊缝封堵组件三维模型,各零件间预设机加工间隙0.1mm,设置各接触面摩擦系数均为0.1,分别施加10~200kN、间隔10kN的一系列预紧力,模型及载荷如图7、8所示。

图7 Canopy焊缝模型约束及载荷Fig.7 Canopy welding model and load

图8 Canopy焊缝模型网格Fig.8 Canopy welding model mesh

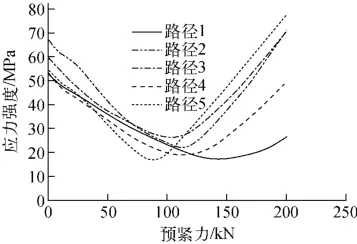

经分析,各路径应力强度与预紧力的关系曲线(图9)均呈抛物线状。随着预紧力的逐渐增大,路径5的应力强度首先达到最小值16.9MPa(预紧力为90kN),路径1的应力强度最后达到最小值17.4MPa(预紧力为140kN)。预紧力为100kN时,各路径的应力强度分别为23.2、24.1、26.4、19.8、19.7MPa,应力强度较低且分布较均匀。

图9 各路径应力强度-预紧力关系曲线Fig.9 Path stress intensity vs pretightening force

5条路径应力强度平均值与预紧力的关系曲线示于图10,预紧力为100kN时,应力强度平均值达到最小值22.6MPa,焊缝内外表面达到最佳压力平衡状态。

图10 应力强度平均值-预紧力关系曲线Fig.10 Stress intensity average value vs pretightening force

以路径2为例,对单条路径上内外表面的应力变化趋势进一步研究。在路径2上由内至外设置20个点,分别计算60、90和120kN所对应各点的应力强度,结果如图11所示。预紧力为60kN时,焊缝内表面应力强度小于外表面应力强度,预紧力为90kN时,焊缝内表面应力强度与外表面应力强度基本持平,当预紧力增大到120kN时,焊缝内表面应力强度大于外表面应力强度。由此可见,随着预紧力的增大,焊缝内外表面的应力分布发生了实质性的变化。

图11 路径2的应力强度曲线Fig.11 Stress intensity curve of path 2

在组件安装过程中,通过加载适中的预紧力,使焊缝截面上的应力分布均匀,从而起到预防裂纹形成或扩展的作用。

3.2 配合斜面角度

分别建立配合斜面角度为10°、20°、30°、45°和60°的模型,设置各接触面摩擦系数均为0.1,分别施加10~350kN的预紧力。分析结果如图12所示,可从3个方面概括斜面角度与焊缝应力强度之间的关系。

图12 不同配合斜面角度下预紧力和焊缝应力强度的关系Fig.12 Pretightening force vs stress intensity under different contact surface angles

1)焊缝应力强度对预紧力的敏感性。随着斜面角度的增大,抛物线越来越平缓。表明角度越小,焊缝应力强度随预紧力变化的反应越敏感。

2)最佳应力强度。斜面角度从10°变为30°,抛物线越来越深,从30°到60°,抛物线又逐渐变浅。表明斜面角度为30°时,焊缝最佳应力强度最小值为14.43MPa,最佳应力强度与角度的关系曲线如图13所示。

图13 最佳应力强度和最佳预紧力与角度的关系Fig.13 Contact surface angle vs minimum stressintensity and the best pretightening force

3)最佳预紧力,即最佳应力强度对应的预紧力。角度为10°时,最佳预紧力为40kN,角度越大,最佳预紧力越大,最佳预紧力与角度的关系曲线如图13所示。当角度大于30°时,最佳预紧力不再持续增大,而是维持在200kN左右。

由此可见,当摩擦系数为0.1时,最佳配合斜面角度为30°,与理论分析(图4)基本一致,角度过大或过小时,焊缝的应力强度均较大。只有适中的角度才能达到最佳的压力平衡和应力分布状态。

图14 不同摩擦系数下预紧力和焊缝应力强度的关系Fig.14 Pretightening force vs stress intensity at different friction coefficients

3.3 摩擦系数

采用配合斜面角度为20°的模型,分别设置接触面摩擦系数为0.1~0.5,依次施加10~350kN的预紧力。分析结果如图14所示,仍从3个方面概括斜面角度与焊缝应力强度之间的关系。

1)焊缝应力强度对预紧力的敏感性。随着摩擦系数的增大,抛物线越来越平缓。表明摩擦系数越小,焊缝应力强度随预紧力变化的反应越敏感。

2)最佳应力强度。摩擦系数从0.1到0.2,抛物线变深,从0.2到0.5,抛物线又逐渐变浅。表明摩擦系数为0.2时,焊缝最佳应力强度最小值为16.36MPa,最佳应力强度与摩擦系数的关系曲线如图15所示。

图15 最佳应力强度和最佳预紧力与摩擦系数的关系Fig.15 Friction coefficient vs minimum stress intensity and the best pretightening force

3)最佳预紧力。摩擦系数为0.1时,最佳预紧力为100kN,摩擦系数越大,最佳预紧力越大,最佳预紧力与摩擦系数的关系曲线如图15所示。当摩擦系数大于0.3时,最佳预紧力不再持续增大,而是维持在280kN左右。

由此可见,当配合斜面角度为20°时,最佳摩擦系数为0.2,摩擦系数过大或过小时,焊缝的应力强度均较大。结合斜面设计角度,通过机加和润滑等措施,使零件间摩擦系数控制在适中的水平,从而使焊缝达到最佳的压力平衡和应力分布状态。

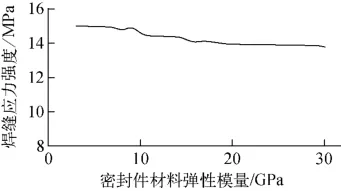

3.4 其他分析

为取得良好的封堵效果,密封件应与焊缝外表面紧密贴合,因此密封件应采用柔性材料。材料的选择应既能够满足紧密贴合的要求,又不会发生严重的塑性变形,在此基础上研究材料的弹性模量对焊缝应力强度的影响。以石墨为例,材料弹性模量范围为3~30GPa,该范围弹性模量远小于焊缝材料(奥氏体不锈钢)的弹性模量172GPa。采用配合斜面角度为30°的模型,设置接触面摩擦系数为0.1,分别设置密封件弹性模量为3~30GPa,分析结果如图16所示。弹性模量从3GPa增至30GPa,焊缝应力强度随弹性模量变化较小,维持在14 MPa左右。因此,密封件材料只要满足其紧密贴合、不发生严重塑性变形的功能要求,其弹性模量对焊缝应力强度影响较小。

图16 焊缝应力强度和材料弹性模量的关系Fig.16 Welding stress intensity vs material Young’s modulus

图17 组件俯视图及路径设置Fig.17 Assembly top view and path setting

密封件和密封件托盘均是半环结构,通过预紧力径向压紧后,半环之间仍存在一定间隙,在该间隙处,焊缝外表面无密封件贴合,其应力强度与有密封件贴合的部位可能存在差异。通过在模型的0°和90°方向分别设置监测路径(图17),研究两个方向焊缝应力强度的差异性。采用配合斜面角度为20°模型,设置摩擦系数为0.1,分析结果如图18所示。两个方向的最佳预紧力一致,应力强度差值最大为5.8MPa。因此尽管90°方向的焊缝外部没有密封件贴合,其应力强度仍较低,与0°方向差异性较小。

图18 0°和90°方向应力强度Fig.18 Stress intensities of 0°and 90°

4 结论

通过以上设计分析可得出以下结论:

1)Canopy焊缝封堵组件能有效改善焊缝区域的应力强度和应力分布状况。

2)Canopy焊缝封堵组件的工作效果受预紧力、配合斜面角度、摩擦系数等因素的影响。各因素对焊缝应力强度的影响曲线大致呈抛物线状。

3)当摩擦系数为0.1~0.4、斜面角度为10°~30°时,通过施加适中的预紧力,焊缝平均应力强度和应力分布水平比较理想。

参考文献:

[1] 李红鹰.秦山核电二期工程反应堆控制棒驱动机构设计[J].核动力工程,2003,24(Z1):162-164.LI Hongying.Design of CRDM for Qinshan PhaseⅡNPP project[J].Nuclear Power Engineering,2003,24(Z1):162-164(in Chinese).

[2] 周红,肖志,陶书生,等.运行核电厂控制棒组件及其驱动机构异常事件的经验反馈[J].核安全,2013(1):19-35.ZHOU Hong,XIAO Zhi,TAO Shusheng,et al.Experience feedback of operational events of the control rod assembly and its drive mechanism in nuclear power plants[J].Nuclear Safety,2013(1):19-35(in Chinese).

[3] 郑晓敏.岭澳核电厂L1号机组控制棒驱动机构泄漏问题[J].核安全,2007(2):25-29.ZHENG Xiaomin.The leakage problem of CRDM in Ling’ao Station Unit 1[J].Nuclear Safety,2007(2):25-29(in Chinese).

[4] 吴江涛.控制棒驱动机构密封焊缝缺陷修复技术研究[D].上海:上海交通大学,2008.

[5] 芦丽莉,王建,罗绪珍,等.CRDM上端Ω焊缝返修堆焊残余应力分析[J].东方电气评论,2011,25(2):42-48.LU Lili,WANG Jian,LUO Xuzhen,et al.Residual stress analysis of applied on upperΩoverlay repair technology seal weld of CRDM[J].Dongfang Electric Review,2011,25(2):42-48(in Chinese).

Design and Analysis of Control Rod Drive Mechanism Lower Canopy Welding Plugging Assembly

SUN Zhen-guo,LI Yue-zhong,ZHAO Mao-mao,RAN Xiao-bing,DAI Chang-nian,LIU Sen(China Nuclear Power Engineering Co.,Ltd.,Shenzhen518124,China)

Abstract:Control rod drive mechanism(CRDM)lower Canopy welding zone could leak under the influence of certain factors in some pressurized water reactors.The plugging assembly mounted on the welding externally can prevent and seal the leakage.According to the structure characteristics of the components,the stress conditions of key components were analyzed and the plugging effect of the assembly was verified by using the finite element software.The results show that the component can effectively reduce the stress of welding zone.At the same time,the stress level trends due to different pre-tightening forces,contact surface angle and friction were analyzed,so that the relationship curves and the optimum parameters were educed.The analysis data can be applied to the structure design,manufacture and assembly process,for making the component to achieve the best effect of plugging.

Key words:control rod drive mechanism;Canopy welding;plugging;leakage prevention

作者简介:孙振国(1985—),男,山东东营人,工程师,机械工程专业

收稿日期:2014-04-10;修回日期:2014-06-23

doi:10.7538/yzk.2015.49.08.1445

文章编号:1000-6931(2015)08-1445-07

文献标志码:A

中图分类号:TL351.5