大炸高下药型罩高度及曲率半径对射流侵彻能力的影响*

2015-12-10李树强王景文尹兆杰于国辉周俊祥

付 璐,李树强,王景文,尹兆杰,于国辉,周俊祥

(中国兵器工业第208研究所,北京 102202)

0 引言

在受限的弹体空间内,战斗部威力的提高对武器装备作战性能的发挥起到至关重要的作用。目前,爆炸成型战斗部的技术发展趋势为小尺寸紧凑型战斗部技术、高初速侵彻体战斗部优化技术[1]、远距离飞行稳定控制技术、大炸高下提高侵彻体毁伤威力技术、新型高能炸药及药型罩材料在战斗部上的应用技术。

高速杆式射流具有抗干扰性强的优点,尤其在大炸高下可以减轻战斗部质量,并保持较高的破甲威力,一直是战斗部设计者研究的重点。国内外对高速杆式射流的研究比较活跃,主要基于通过计算机仿真和试验的研究方法,研究大锥角药型罩压垮、射流的形成、延伸和失稳全过程以及影响因素分析等方面[1-4]。但是,关于较大炸高(20倍装药口径)下杆式射流侵彻威力的报道较少。

文中利用试验和数值模拟相结合的方法,研究了在大炸高下,药型罩罩高、曲率半径对杆式射流侵彻威力的影响,并得到了最佳的装药结构参数范围;试验统一在相同的炸高1.2 m(20D)情况下,对同一结构因素做出改变的战斗部进行了静爆试验,以杆式射流侵彻钢靶的深度为考核指标,得到了最佳的战斗部结构参数。通过研究大炸高条件下杆式射流战斗部的装药结构和侵彻威力,拟获得了抗干扰能力强的高速杆式射流,这对于大幅度缩短装药,提高防空反导弹药和反轻型装甲目标弹药的毁伤效能有着现实的指导意义。

1 偏心亚半球型装药结构的数值模拟

1.1 偏心亚半球型装药结构

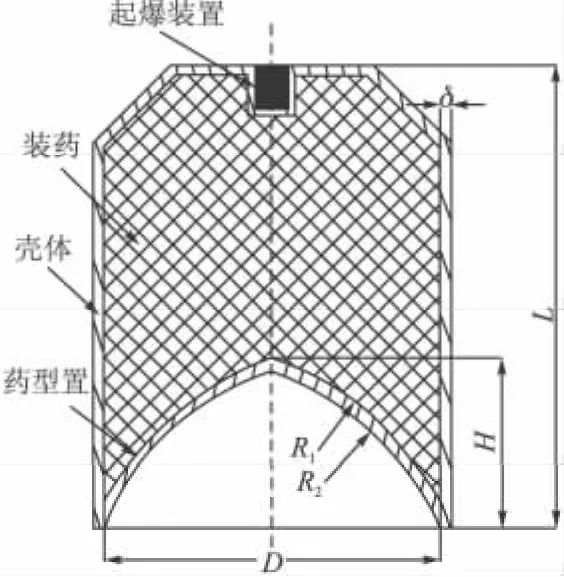

文中设计的偏心亚半球型装药结构如图1所示,几何结构参数主要有:采用船尾装药结构,药型罩口径D,药型罩罩高H,药型罩外曲率半径R1,内曲率半径R2,装药长度L。壳体厚度δ。

图1 偏心亚半球型装药结构简图

图2 战斗部几何模型

1.2 数值模拟算法和材料参数选择

计算模型建立和有限元网格划分使用Truegrid前处理软件。为了简化计算,模型中不考虑壳体,仅考虑药型罩、炸药和空气三部分,见图2。采用多物质Euler格式来模拟炸药的爆轰、药型罩的压垮和侵彻体的成型过程。

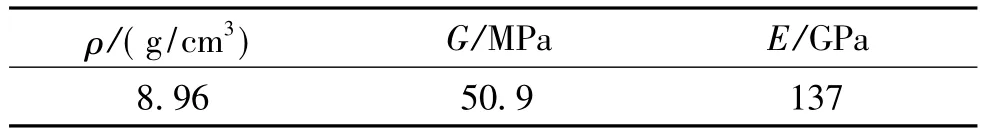

网格单元选用solid164八节点六面体单元。模型共划分318 125节点,301 840单元。药型罩采用MAT_JOHNSON_COOK材料模型和GRUNEISEN状态方程来描述动态响应过程以及高应变下的材料变形问题。材料参数见表1。

表1 铜材料参数[2]

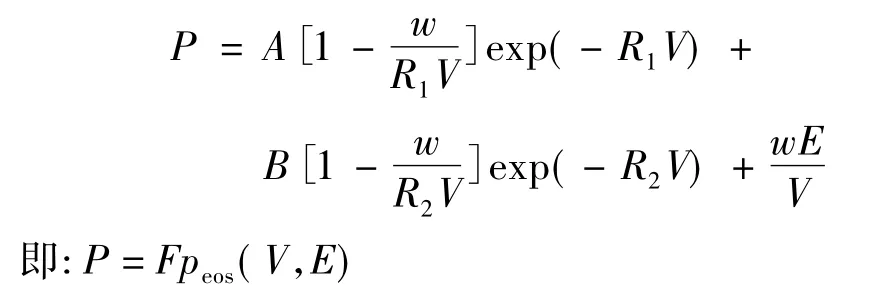

炸药采用MAT_HIGH_EXPLOSIVE_BURN高能材料模型和JWL状态方程,JWL状态方程精确描述了在爆炸驱动过程中爆轰气体产物的压力、体积、能量特性,表达式为:

式中:peos为来自于状态方程的炸药爆轰产物压力;P为炸药单元所释放的压力;F为炸药燃烧质量分数;V为爆轰产物相对体积;E为爆轰产物单位体积的内能;A、B、R1、R2和w为输入参数。采用8701炸药,材料参数如表2。

表2 8701炸药材料参数[2]

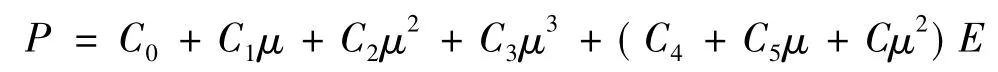

空气材料采用流体模型为MAT_NULL,状态方程用EOS_LINEAR_POLYNOMIAL来描述。线性多项式状态方程表示单位初始体积内能的线性关系,压力值由下式给出:

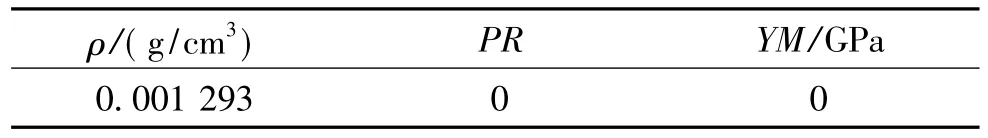

式中:C0、C1、C2、C3、C4、C5和 C6为常数;E 为初始内能。其中,μ=1/V-1,V为相对体积。材料参数见表3。

表3 空气材料参数[2]

1.3 数值模拟分析

1)药型罩高度对侵彻体成型性能的影响

为研究罩高对偏心亚半球药型罩形成侵彻体的影响,药型罩采用等壁厚设计,参考尺寸:口径D=100 mm,外曲率半径R1=134 mm,内曲率半径R2=130 mm,装药长度L=150 mm,壳体厚度δ=2 mm。

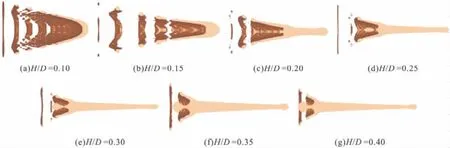

分别取 H/D 为0.1、0.15、0.2、0.25、0.3、0.35 和0.4的偏心亚半球型装药结构在其他参数不变情况下进行数值模拟。起爆方式采用装药顶端环形起爆。

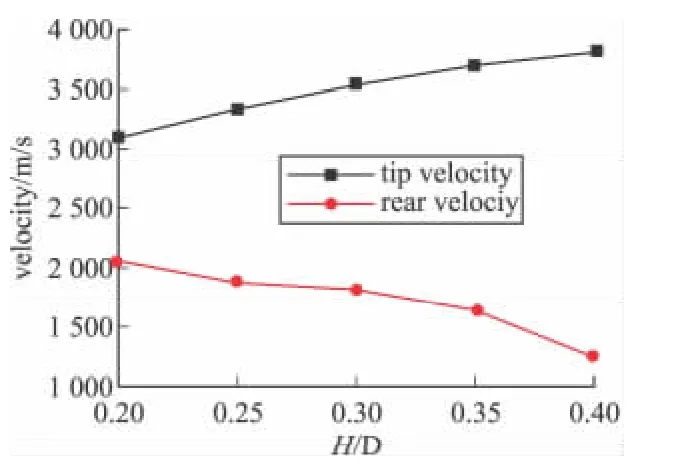

计算结果表明:H/D<0.2时,形成的侵彻体形状短而粗,即形成爆炸成型弹丸。H/D≥0.2形成杆式侵彻体。H/D值越大,侵彻体越细长,头尾速度差越大,有分裂成高速射流和低速杵体的趋势。侵彻体成型如图3所示。

2)曲率半径对侵彻体成型性能的影响

参考模型参数为:药型罩采用等壁厚设计,口径D=100 mm,罩高H=30 mm,装药长度L=150 mm,壳体厚度δ=2 mm。

图3 不同药型罩高度的装药结构在t=150 μs形成的侵彻体形状

图4 t=150 μs时刻,装药长径比对侵彻体头尾速度的影响

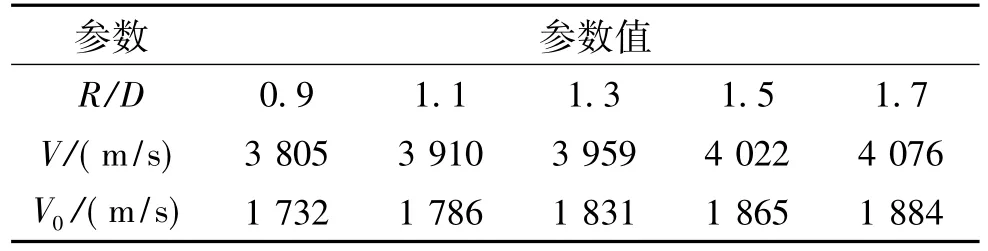

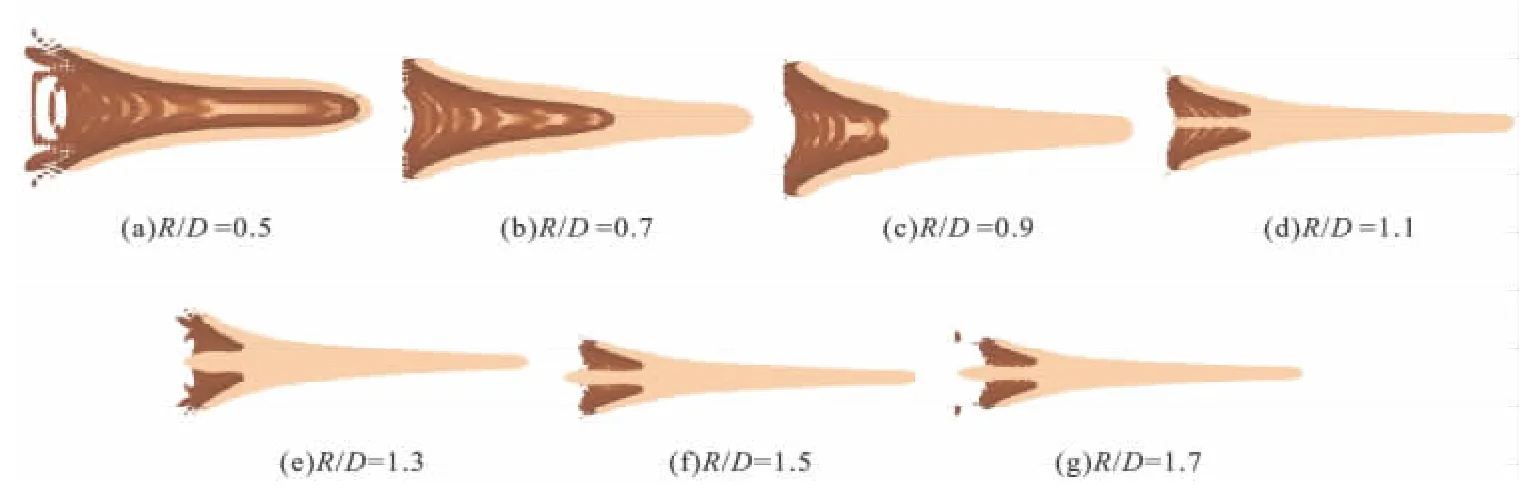

为研究药型罩曲率半径对偏心亚半球药型罩形成侵彻体的影响,文中分别对 R/D 为 0.5、0.7、0.9、1.1、1.3、1.5 和1.7 的偏心亚半球型装药结构在其他参数不变情况下进行数值模拟。

表4 不同曲率半径t=150 μs时的计算结果

计算结果表明:弹丸头、尾部速度随R/D值增大而增大。随R/D值增大,弹丸外形也逐渐变得更加密实,弹丸尾部空腔逐渐减小。综合考虑弹丸外形、速度等因素,1.3≤R/D≤1.7时,形成的杆式射流较好。侵彻体成型如图5所示。

图5 不同药型罩曲率半径的装药结构在t=80 μs形成的侵彻体形状

1.4 杆式射流侵彻靶板的数值模拟

根据总体模型进行模型简化,建立了数值模拟所需要的几何模型,为了节省计算单元,建立1/4模型,模型由药型罩、炸药、空气域、靶板四部分组成,如图6所示。主要结构参数为:装药口径为63 mm、H/D=0.3、R/D=1.7,靶板采用 45#钢锭,直径为 200 mm,厚度为90 mm。

图6 几何模型示意图

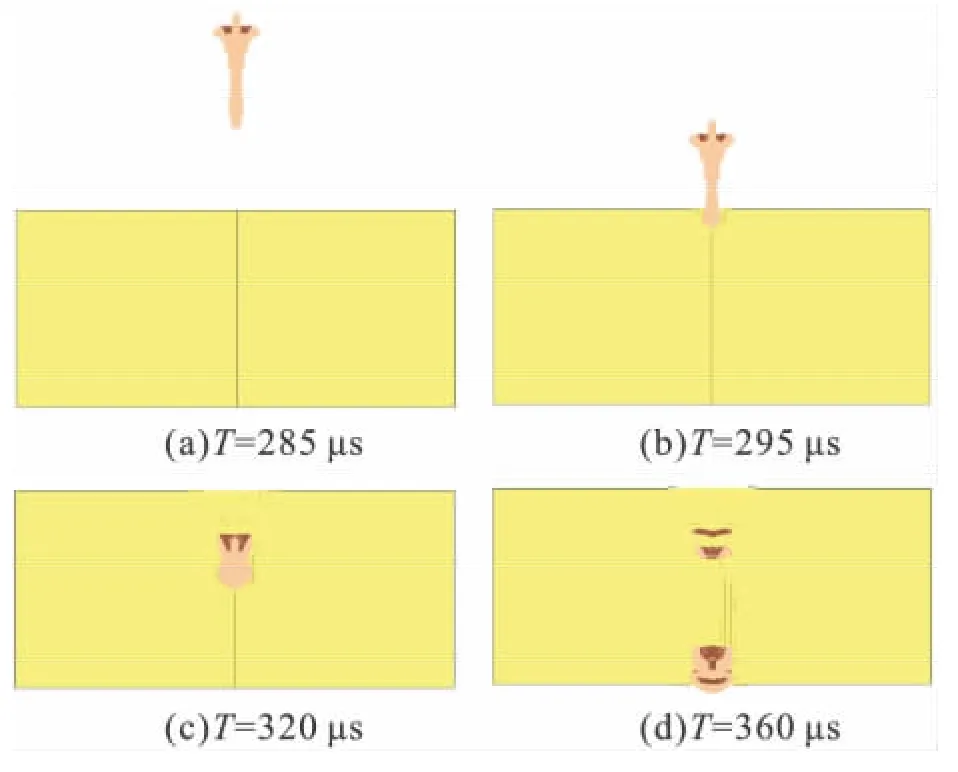

建立有限元计算模型的基础上,采用LS-DYNA有限元软件,在1.2 m(20D)炸高下,对前面单因素数值仿真确定的优化方案进行了侵彻靶板的数值模拟,图7为不同时刻杆式射流侵彻90 mm厚靶板的全过程。

仿真结果得到:亚半球型装药结构形成的杆式射流能够穿透90 mm厚的钢锭,可以清楚看到杆式射流侵彻钢靶的开坑阶段、准定常阶段和穿透阶段;通过模拟可知,侵彻初始阶段具有较高头部速度,速度在3 800 m/s左右,但受靶板阻力影响,头部速度逐渐降低,大约在320 μs时射流集中对靶板进行稳定侵彻,在360 μs时完全穿透靶板,其入口口径为Φ32 mm,出口口径为Φ20 mm。杆式射流在穿透靶板后仍具有一定的余速,为900 m/s左右。

图7 杆式射流侵彻90 mm厚钢靶过程

2 静破甲试验

2.1 试验条件及布置

为研究大炸高情况下杆式射流的侵彻威力,根据需要设计了六种方案,开展静爆试验,主要针对药型罩高度和曲率半径对杆式射流侵彻深度和侵彻孔径的影响进行了分析。设计的结构参数:装药口径为63 mm,壳体厚度2.25 mm。选用紫铜药型罩,药柱选用8701炸药。偏心亚半球型战斗部放在自制的一定高度的试验台上,用电雷管引爆。试验弹体及现场布置如图6所示。战斗部竖直放置,药型罩口朝下,弹体正下方放置钢质靶板,保证战斗部轴线与靶板平面垂直。靶板采用45#钢锭,直径为200 mm,厚度为90 mm。

图8 试验布置图

2.2 试验方案

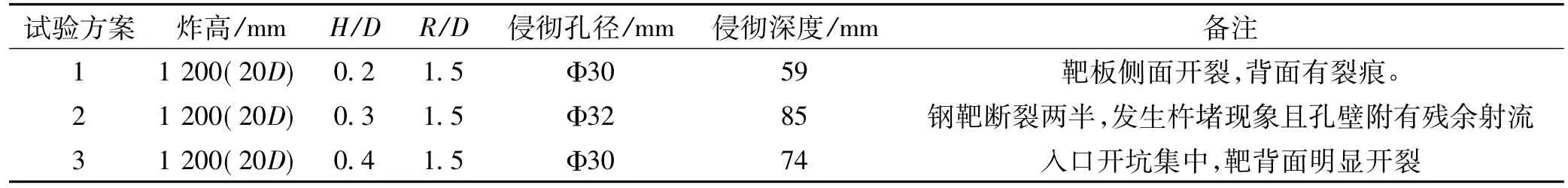

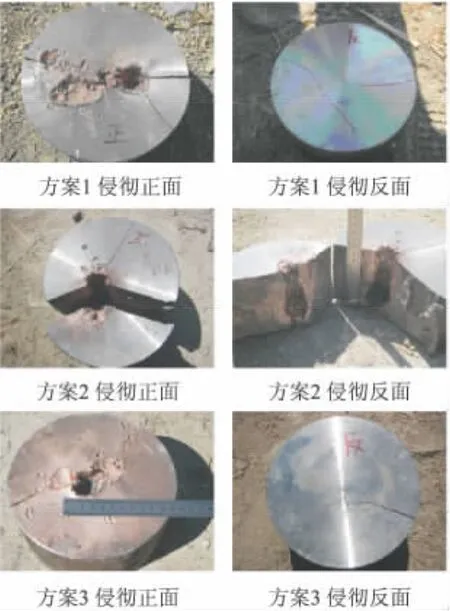

选择相同药型罩曲率半径、不同罩高的偏心亚半球型战斗部,试验炸高为1.2 m,实施静爆试验。战斗部形成的杆式射流对45#钢靶的侵彻试验结果照片如图9所示,试验方案与结果数据见表5。

表5 试验方案与侵彻结果

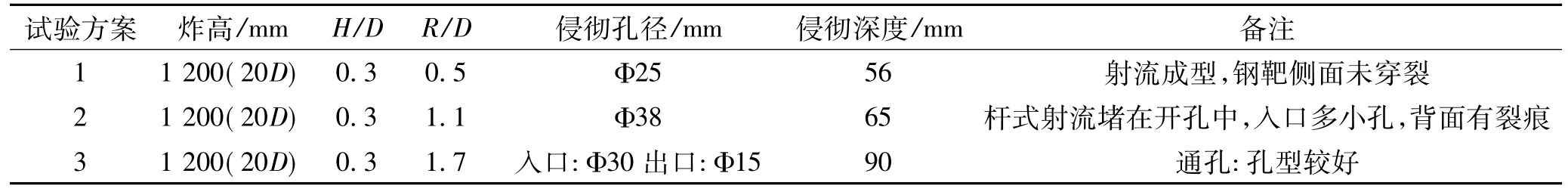

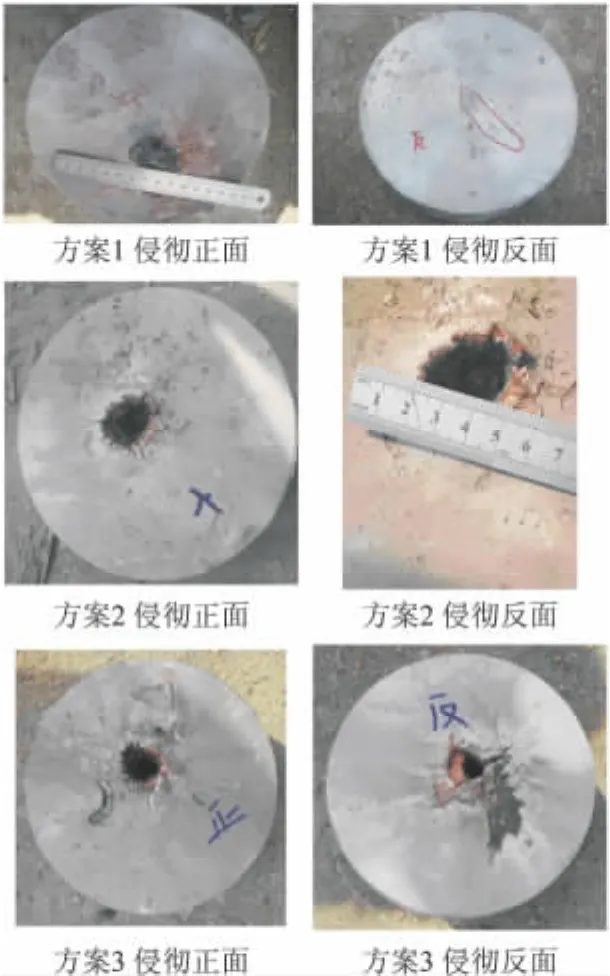

选择相同药型罩罩高、不同曲率半径的偏心亚半球型战斗部,试验炸高为1.2 m,实施静爆试验。战斗部形成的杆式射流对45#钢靶的侵彻试验结果照片如图10所示,试验方案与结果数据见表6。

表6 试验方案与侵彻结果

2.3 试验分析

1)为研究单因素对杆式射流侵彻威力的影响,设计了6种试验方案。从侵彻孔径上,6组试验的侵彻孔径均在0.5D左右。以杆式射流侵彻钢靶的深度为评价指标,分析药型罩罩高对杆式射流侵彻威力的影响,药型罩H/D=0.2的装药结构形成的杆式射流头尾部速度较低,侵彻能力较弱;药型罩H/D=0.3的装药结构形成的杆式射流侵彻90 mm厚45#钢锭的深度最大,侵彻威力最好;药型罩H/D=0.4的装药结构形成的杆式射流由于尾部速度较低,冲击靶板前射流拉断,影响了侵彻威力。

2)以杆式射流侵彻钢靶的深度为评价指标,分析药型罩曲率半径对杆式射流侵彻威力的影响,药型罩R/D=0.5、1.1的装药结构形成的杆式射流头尾部速度较低,尾部空腔大;对比之下,药型罩R/D=1.7的装药结构形成的杆式射流头尾速度大、气动外形良好,能够穿透90 mm厚钢锭。

从杆式射流侵彻靶板的穿深和孔径上看,静爆试验侵彻钢靶的威力结果与优化结构方案数值模拟的结果基本一致,验证了数值模拟的合理性。

图9 杆式射流对钢锭的毁伤情况

图10 杆式射流对钢锭的毁伤情况

3)较大的炸高对杆式射流的破甲深度存在一定的影响。试验过程中,炸高为1.2 m条件下,杆式射流在向前运动过程中产生径向分散和摆动,冲击靶板前因不断拉伸,断裂成颗粒而离散,射流开孔附近形成“浅坑”,影响射流穿孔的深度。

3 结论

通过研究药型罩高度和曲率半径两因素对偏心亚半球型装药结构形成侵彻体侵彻威力的影响并进行了侵彻靶板的数值模拟和静爆试验研究,可以得出以下结论:

1)对偏心亚半球型装药结构进行数值模拟,当H/D<0.2时,形成的侵彻体形状短而粗,即形成爆炸成型弹丸;当H/D≥0.2形成杆式射流。另外,杆式射流头、尾速度随R/D值增大而增大,且随R/D值增大,弹丸外形也逐渐变得更加密实,射流尾部空腔逐渐减小,当1.3≤R/D≤1.7时,形成的杆式射流性能较好。

2)对药型罩高度和曲率半径两因素设计了6种亚半球型战斗部的结构方案,分别为H/D=0.2、0.3、0.4 和 R/D=0.5、1.1、1.7,并相应进行了静破甲试验。试验表明:在大炸高情况下,对于装药口径63 mm的亚半球型装药结构而言,药型罩参数H/D=0.3或R/D=1.7的装药结构形成的杆式射流侵彻威力最佳。经优化后的聚能装药结构在20倍装药口径炸高仍具有一定的侵彻能力。

3)偏心亚半球型装药结构在爆炸载荷下能够形成的高速杆式射流,具有对炸高不敏感的特点,同时,具有比EFP飞行速度大,侵彻能力更强的特点。

4)选择优化后的装药结构进行侵彻钢靶的数值模拟,以钢靶穿深为评价指标,模拟了杆式射流侵彻靶板的全过程,其结果与静爆试验基本符合,说明方法是正确的。

[1]Mattsson K,Sorensen N,Ouve R,et al.Development of the K-charge,a short L/D shaped charge[C]∥ Reinecke W G.18th International Symposium on Ballistics,San Antonio,Texas,Terminal Ballistics Vulnerability Wound Ballistics,1999:528-534.

[2]吴晗玲,段卓平,汪永庆.杆式射流形成的数值模拟研究[J].爆炸与冲击,2006,26(4):328-332.

[3]王海福,江增荣,俞为民,等.杆式射流装药水下作用行为研究[J].北京理工大学学报,2006,26(3):189-192.

[4]李伟兵,王晓鸣,李文彬,等.装药长径比对聚能杆式侵彻体成型的影响[J].弹道学报,2011,23(4):61-65.

[5]隋树元,王树山.终点效应学[M].北京:国防工业出版社,2000.

[6]北京工业学院八系编写组.爆炸及其作用:下册[M].北京:国防工业出版社,1979.

[7]汪庆桃,陈斌,张晓伟.爆炸成型杆式射流形成特性研究[C]∥第五届全国计算爆炸力学会议,2012.

[8]李成兵,沈兆武,裴明敬.高速杆式弹丸初步研究[J].含能材料,2007,15(3):248-252.