前向战斗部破片散布周向均匀性研究*

2015-12-10石志彬王晓方刘加凯

石志彬,王晓方,刘加凯

(1 武警后勤学院,天津 300309;2 武警工程大学装备工程学院,西安 710086)

0 引言

前向战斗部的破片位于柱形装药前端,起爆后破片沿战斗部轴线形成一定锥角的破片束,在动态条件下前向破片可高效利用导弹速度,以非常高的相对速度毁伤目标[1]。破片均匀散布可获得尽量大的有效拦截面积,与周向战斗部相比,前向战斗部破片的装配空间缩小,破片数量相对减少,因此,破片散布均匀性显得更为重要。目前战斗部破片飞散均匀性的相关研究集中于传统周向战斗部,孙学清[2-3]等研究了起爆方式对偏心起爆战斗部破片飞散的影响,邢恩峰[4-7]等学者对前向战斗部破片初速的变化规律及原理进行了系统研究,但是没有涉及破片散布均匀性及其变化规律。

前向战斗部破片散布大致呈中心对称结构,其周向均匀性是指以破片散布中心为圆心,在不同方向上的相同角度范围内所包含破片数量的一致性程度。不同方向上破片数差异越小,其周向均匀性越好。文中根据特定的战斗部结构,通过数值模拟及对比分析,研究底面四点同步起爆方式引起的破片周向散布变化,然后通过静爆试验验证仿真结果,并分析底面四点同步起爆对破片散布的影响机理。

1 前向战斗部结构

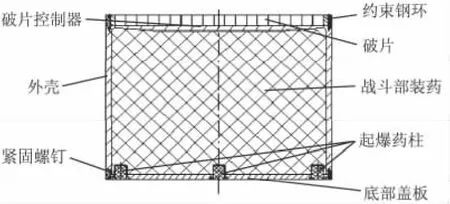

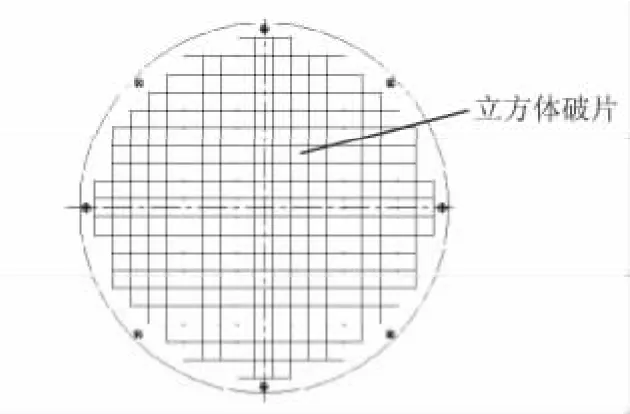

前向战斗部的结构及破片排布见图1、图2。

战斗部为圆柱形,整体尺寸Φ240 mm×180 mm,由装药、外壳、破片、约束钢环、底部盖板和起爆药柱组成。战斗部装药采用熔奥梯铝炸药,密度1.8 g/cm3,装药质量11.09 kg,起爆药柱设置在装药底端面,通过选择不同的输入点起爆,可以实现不同预定方式的爆炸输出。杀伤元为高密度钨合金立方体预制破片,单枚破片重25.1 g,每发战斗部含破片数量261枚,在战斗部前端经纬方向均匀紧密排列。战斗部外壳和底部盖板材料为铝合金,厚5 mm。为加强对爆轰燃气的封闭作用,约束最外缘破片的飞散,在破片层的最外缘设置钢环。底部盖板、钢环与战斗部壳体之间用螺钉连接。

图1 前向战斗部的结构

图2 前向战斗部的破片排布

2 前向破片周向散布仿真分析

当前向战斗部采用底面多点同步起爆方式,特别是当起爆点周向均布于某一圆上时,会导致装药中周向不同角度位置爆轰波强度存在差异。下面对该战斗部底面中心起爆、底面四点同步起爆两种模式引起的破片散布变化进行仿真和对比分析。

仿真选用LS-DYNA非线性动力分析程序,利用ALE算法处理模型各部分之间的关系,前、后处理软件分别为Oasys/Primer和Oasys/D3Plot。

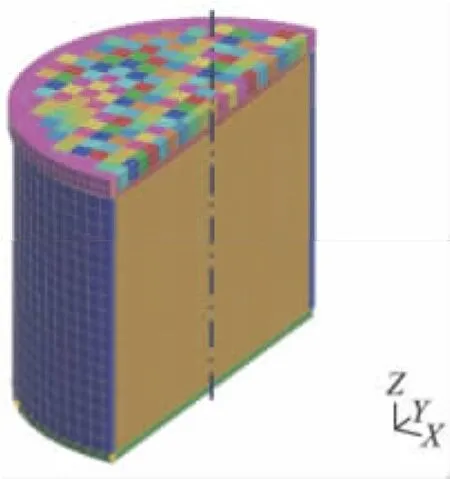

2.1 战斗部有限元模型

建立战斗部网格模型,剖面如图3所示,其中炸药和空气为多物质ALE单元,破片、钢环、壳体为拉格朗日单元,采用经典流固耦合算法LAGRANGE-INSOLID处理这两类单元之间的相互作用。炸药、空气、破片、钢环、底部盖板和破片控制器采用Solid网格进行划分,外壳采用Shell网格划分。为提高计算精度和防止计算步太小导致计算终止,破片与破片控制器、约束钢环之间采用AUTOMATIC_SURFACE_TO_SURFACE方式定义接触,破片间用AUTOMATIC_SINGLE_SURFACE方式定义接触。

图3 战斗部模型剖面图

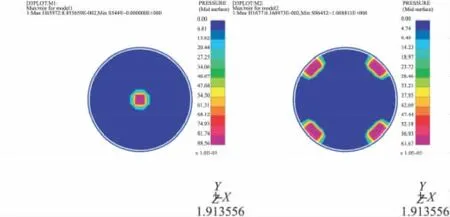

设置底面中心起爆模式战斗部的起爆点位于装药底端面圆心处,底面四点同步起爆战斗部的起爆点均匀分布在直径为200 mm的圆上,其方位分别为45°、135°、225°和 315°。图 4 显示了两模型在起爆后约2 μs时装药底端面的爆轰波形,从压力分布中可辨别起爆点位置。除起爆点外,两模型其他各种参数完全相同。

图4 两模型底面起爆点的位置

2.2 材料模型

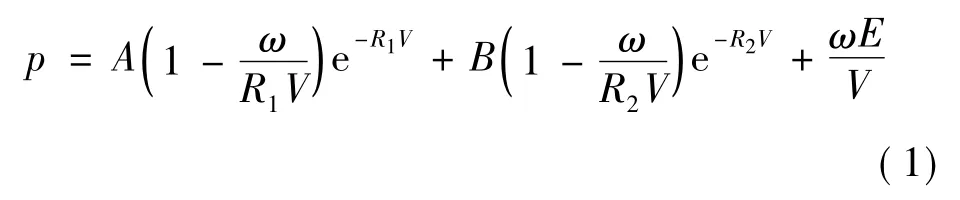

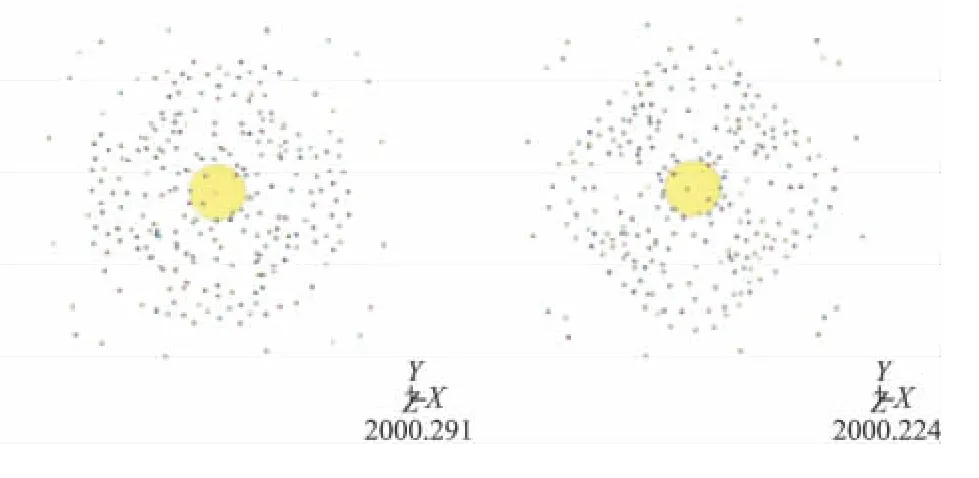

战斗部装药采用HIGH_EXPLOSIVE_BURN材料模型和EOS_JWL状态方程,JWL状态方程可表示为:

式中:p为爆轰压力;E为炸药初始内能;V为初始相对体积;E0表示单位体积炸药的初始能量;A、B、R1、R2和ω是描述炸药本身特性的参数。装药及其状态方程的主要参数见表1。

表1 装药模型主要材料参数

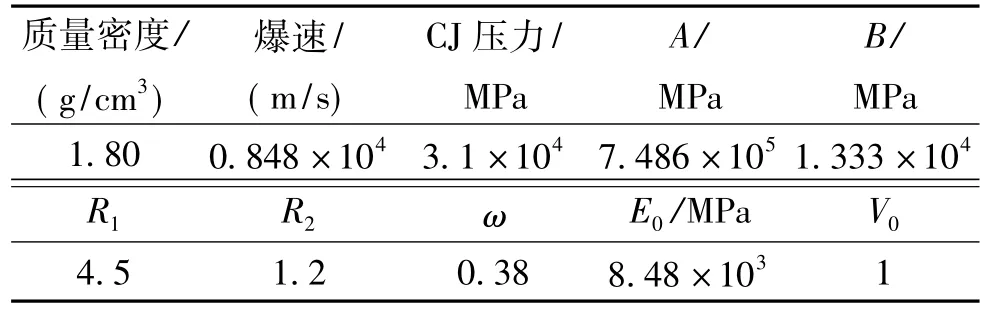

战斗部壳体与约束钢环选用塑性随动硬化材料模型PLASTIC_KINEMATIC,空气场选用NULL模型和EOS_LINEAR_POLYNOMIAL状态方程。钨合金破片强度很大,在爆轰产物驱动下飞散时很少发生碎裂,建模时破片采用刚体(RIGID)材料模型。主要材料参数见表2。

表2 战斗部模型主要材料参数

2.3 仿真结果

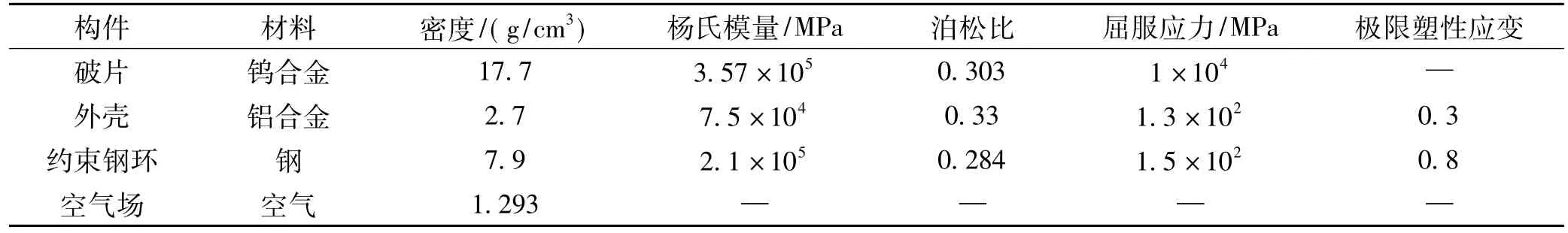

图5为两战斗部爆炸后2 000 μs,沿战斗部轴线方向的破片散布情况视图。从图中可以看出,底面中心起爆战斗部,其破片散布在周向相对比较均匀;而底面四点同步起爆战斗部,其破片在45°、135°、225°和315°四个方位上分布比较稠密,破片聚集区的角方位与起爆点方位恰好一致。

图5 底面中心起爆与底面四点同步起爆的破片飞散情况

3 破片周向散布的试验验证

为验证仿真结果的正确性,本节通过静爆试验定量分析破片的实际散布情况。

3.1 战斗部静态爆炸试验

试验场地的布置如图6所示。用3块尺寸为4 m×1.5 m的6 mm厚钢靶板拦截破片,3块靶板并排放置且与地面垂直,组成4 m×4.5 m的拦截面,每块靶板中心与战斗部爆心的距离均为7 m。前向战斗部水平卧放于托弹架上,与钢靶板中心同高,且战斗部轴线“瞄准”中间靶板的中心位置。

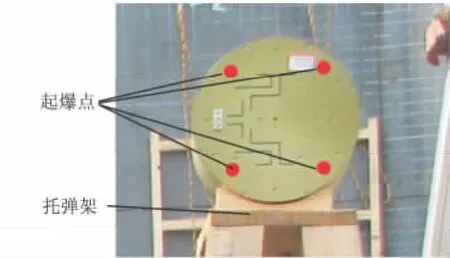

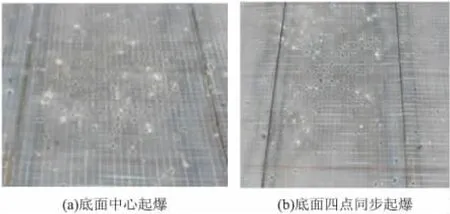

试验使用底面中心起爆和底面四点同步起爆战斗部各1发。四点同步起爆战斗部在托弹架上的放置情况见图7,其4个起爆点分别位于45°、135°、225°和315°方位,呈“×”形等间位分布。战斗部爆炸后,钨合金破片穿透钢靶板,破片穿孔情况如图8所示。

3.2 试验结果的周向均匀性分析

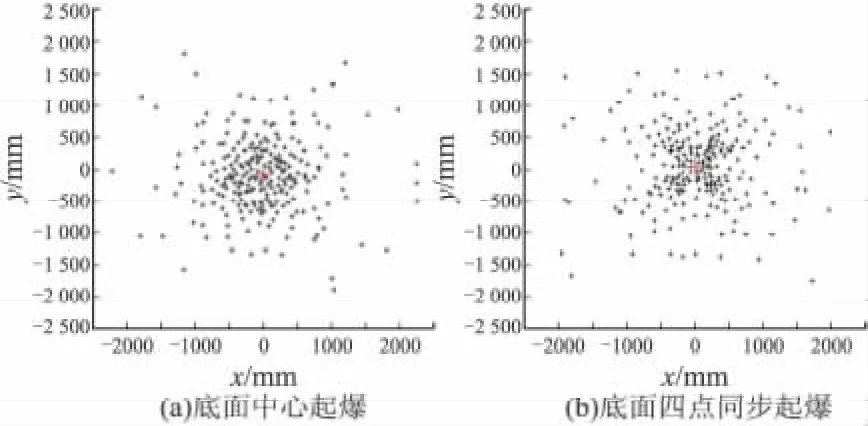

根据靶板上破片穿孔位置,绘制出破片坐标如图9所示。可明显看出在周向,底面四点同步起爆战斗部的破片在“×”方向上分布相对密集,且其方位与起爆点方位大概相同。

图6 试验场地

图7 四点同步起爆战斗部的起爆点位置

图8 爆炸后钢靶板穿孔

图9 试验得到的破片散布情况

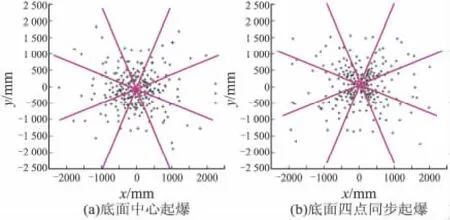

为对比分析破片散布的周向均匀性,首先在不同方向上将散布区划分为若干扇形区。根据散布特点,为充分反映破片散布在周向的变化规律,可划分为8个扇形区,如图10所示,扇形区中心线方位为=0,1,2,3,…,7),角幅度为

图10 破片散布区的周向划分

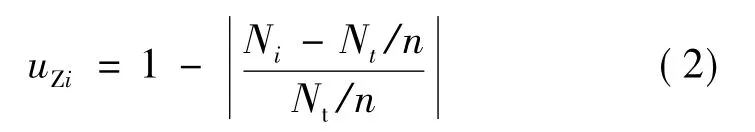

根据每个扇区内的破片数,利用式(2)求出每个扇区的周向均匀度uZi。

其中:Nt为拦截破片总数;Ni为第i扇区内的破片数。各扇区内周向均匀度算术平均,得到两战斗部破片散布的总体周向均匀度,即:

总体周向均匀度越接近1,说明周向均匀性越好。从式(3)、式(4)可以看出,底面中心起爆模式下的破片散布周向均匀性优于于底面四点同步起爆模式。

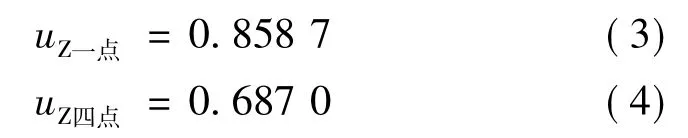

单凭总体周向均匀度这一参数不能完全反映出破片周向散布的规律。为确定破片“聚集区”的方位与起爆点方位的关系,运用Matlab软件计算出破片数量沿周向随角度变化的拟合曲线如图11所示,图中极大值点或极小值点已用坐标标出。

图11 四点同步起爆时破片密度沿周向变化的拟合曲线

从拟合曲线可以看出,沿周向破片数呈波浪形变化,共有4个间隔几乎相同的波峰值,每个波峰对应一个破片聚集区。将破片聚集区中心线方位(波峰横坐标)与起爆点方位进行对比,见表3。可以看出,破片聚集区中心的方位与静爆试验起爆点的方位平均相差只有3.825°。因此,可认为两者在周向的方位基本一致,同时也验证了仿真结果是正确的。

表3 破片聚集区中心与起爆点的方位对比

4 机理分析

仿真和试验结果都表明,前向战斗部采用底面四点同步起爆模式作用时,破片会在相应方位上汇聚,且破片密集区方位与起爆点方位一致。下面利用仿真模型,分析装药中爆轰波对破片的作用过程,研究起爆点分布对周向均匀性的影响机理。

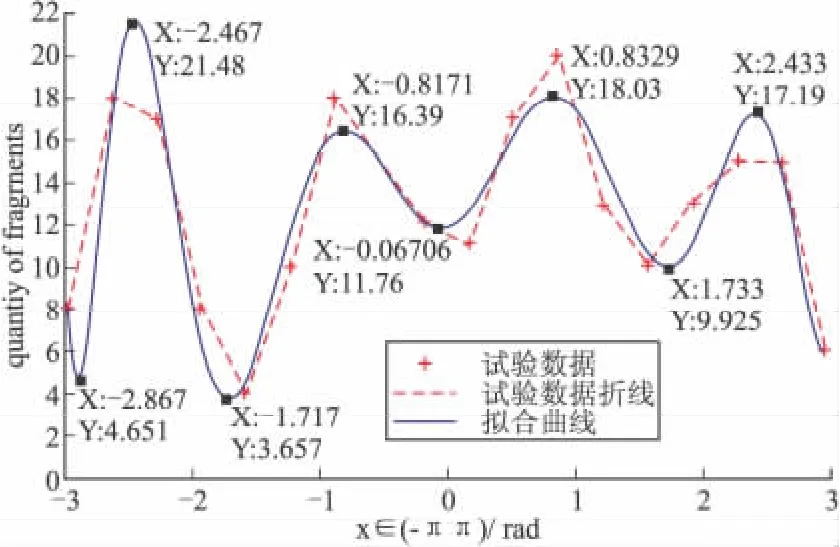

图12为爆轰波与破片层接触前后,一点起爆和四点起爆模型在紧贴破片层下方的截面上爆轰波压力变化情况,图中的爆轰波压力区采用相同的压力梯度和颜色绘制。

图12 爆轰波与破片层接触时的压力变化

从图12可知,四点同步起爆战斗部在起爆后约21 μs,爆轰波的波阵面传至破片层,在起爆点对应的4个方位上,波阵面压力大于其他方位。这说明装药中爆轰波向前传播时产生叠加,但叠加区波阵面稍靠后。起爆后约23 μs,爆轰波叠加区的压力要高于起爆点方位处的压力。起爆后25 μs,四点起爆战斗部的破片层下,爆轰波叠加方位处的超压已经造成铝板(破片控制器)大部分破坏,而起爆点方位处的铝板破碎较少。这说明叠加方位上的爆轰波压力明显高于起爆点方位上爆轰波压力,对相应区域破片的驱动作用较强。

叠加波强度较高,它与相邻的起爆点方位间存在压力差,该压力差使叠加波方位上的破片在受强加速的同时,有被“推向两侧”的趋势。正是这种被“推开”的趋势,使破片飞散偏向两侧,导致爆轰波叠加方位上的破片较为稀疏,而与之相邻的起爆点方位处,破片分布相对密集。

5 结论

文中采用仿真和静爆试验的方法研究了底面四点同步起爆方式对前向战斗部破片散布周向均匀性的影响,定量描述了底面中心起爆和底面四点同步起爆两种模式引起的周向均匀性差异及其分布规律,并分析了其影响机理。主要结论有:

1)前向战斗部采用底面四点同步起爆模式时,若4个起爆点均匀分布在某一半径的同一圆上,在与起爆点位置对应的方位会出现破片相对密集的区域,降低整体周向均匀性;

2)多点起爆时,源自相邻两起爆点的爆轰波向前传播时产生叠加,叠加波压力大于相邻起爆点方位处的压力,这使得叠加波方位上的破片在受强加速的同时被“推向两侧”,导致破片在起爆点方位上相对密集。

根据破片周向分布不均的机理分析,可采用增多起爆点数量的方法,并使起爆点均匀分布,以减弱爆轰波叠加对破片散布均匀性的影响。

[1]Richard M Lloyd.Physics of direct hit and near miss warhead technology[M].Alexander Bell Drive,Reston,Virginia:American Institute of Aeronautics and Astronautics,Inc.2001:246-252.

[2]屈明,钱立新,杨云斌.起爆方式对战斗部破片定向性能影响的数值模拟研究[J].含能材料,2005,13(3):137-140.

[3]孙学清,张国伟,杨陕平.定向战斗部破片飞散方向控制技术研究[J].弹箭与制导学报,2008,28(1):102-104.

[4]邢恩峰.中大口径炮弹增大轴向毁伤效能的研究[D].南京:南京理工大学,2007.

[5]邢恩峰,钱建平,赵国志.装药结构参数对轴向预制破片抛掷速度的影响[J].火炸药学报,2007,30(2):49-53.

[6]邢恩峰,钱建平,赵国志.炸药驱动预制破片轴向抛掷速度沿径向的分布规律[J].火工品,2007(3):27-30.

[7]邢恩峰,钱建平,赵国志.炸药驱动预制破片轴向抛掷速度规律研究[J].火炸药学报,2007,30(3):30-33.