冷轧汽车板边裂缺陷分析

2015-12-07供稿胡洋HUYang

供稿|胡洋 / HU Yang

冷轧汽车板边裂缺陷分析

Defect Analysis of Cold-rolled Automotive Sheet Edge Cracking

供稿|胡洋 / HU Yang

内容导读

汽车表面板在本钢冷轧厂生产过程,经常出现边裂现象,需要在冷轧工序切除,严重时可以影响正常的生产,特别对于高附加值的汽车表面板,会给生产厂造成较严重的经济损失。通过对冷轧汽车板全部生产过程梳理,包括炼钢、热轧、冷轧,对可能导致边裂缺陷工序进行确定,并进一步通过扫描电镜和金相的检测手段和现场对比跟踪实验查找问题原因,从而确定导致边部裂纹原因,结晶器保护渣卷渣和热轧控制工艺不合理双重原因导致的边部裂纹,从而有针对性的改进措施,降低了边裂再次发生的几率。

随着我国人民经济生活水平的提高,我国的汽车工业获得了长足的发展,各汽车厂商的竞争也越来越激烈,从而导致对汽车表面板质量的要求越来越高。冷轧汽车表面板是目前国内汽车生产用量最大的外覆盖件原料,并且要求产品表面不应有任何缺陷。然而冷轧汽车表面板生产流程长、工艺复杂,对企业的设备和管理水平求很高,不可避地会出现各种表面缺陷,一旦出现问题,很难及时的解决问题,笔者公司冷轧厂生产的一批汽车表面板(O5板)通卷边缘锯齿状裂边缺陷简称“边裂”。其主要分布在工作侧,边裂深度大约在1~10 mm之间,图1(a)所示。

图1 缺陷的宏观形貌。

通卷边裂形貌其中所涉及的牌号DC04,DC06规格为0.9 mm×1820 mm, 0.9 mm×1800 mm共计67.625 t,通过对现场实物卷的检查发现主要如图2的两种缺陷,其中少数是图1(b)缺陷简称a缺陷只在带头带尾偶见,图1(c)缺陷简称b缺陷在通卷边部出现。笔者通过全流程的角度对可能缺陷工艺进行分析从而解决问题,避免问题的再次发生。

引起边裂可能的原因

出现边裂的可能原因是:(1)钢质不纯,夹杂物多;(2)热轧工艺控制不当;(3)圆盘剪切边质量不好;(4)冷轧压下率太大造成。

夹杂引起的边裂

钢材的边部聚集着大量的脆性夹杂物与塑性夹杂物,这些夹杂物的存在严重破坏了钢基体的连续性,降低钢的晶粒之间的结合力及热塑性,增加了钢的热冷脆性。它是裂纹生成的发源地,并会在轧制过程中相互合并扩展,连接成裂缝,直至边部开裂。

热轧工艺控制不当

由于热轧卷曲温度不合理,以内的组织未发生完全再结晶,导致冷轧时未再结晶区域和已再结晶区域变形抗力不一致(混晶区)从而使冷轧板边部产生应力集中,造成边部开裂,由于卷中与卷边部的冷却速度不一致所以混晶区是不可避免的,只能控制其混晶区的宽度,提高热轧板横向温度均匀性有利于降低带钢横向硬度波动和改善边部质量[1]。

切边剪剪刃质量不好

由于切边剪的质量和更换周期导致的切刃质量不好,从而是切边后板面的边部出现微裂纹,在冷进入轧制后,导致边部应力不均从而出现严重的边部开裂。

冷轧工艺控制不当

热轧温度制度对边部组织与性能是有一定影响的,且边部混晶是热轧无法避免的。冷轧生产过程中,首先可通过酸洗工序控制切边量来减少边部不良情况,一般控制在两边合计15~20 mm是比较有利的;然后控制好切边质量边部质量与轧制力、负荷分配有一定关系,需合理设定各道次压下量及带钢张力分布控制[2]。

试验结果与分析

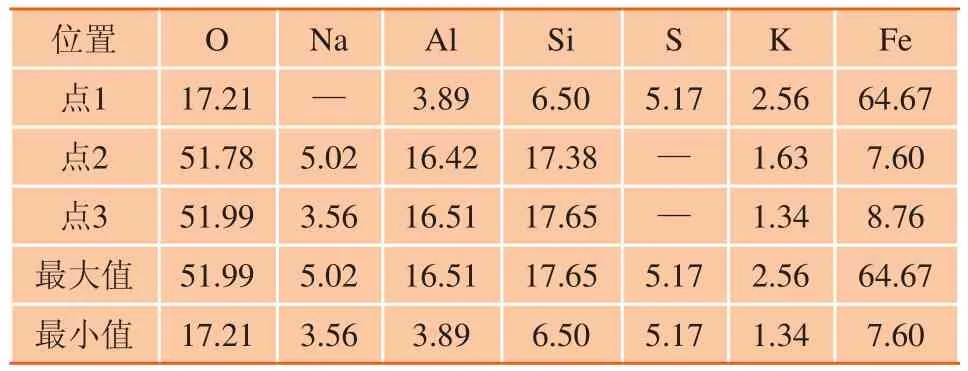

对缺陷部分进行电镜扫描

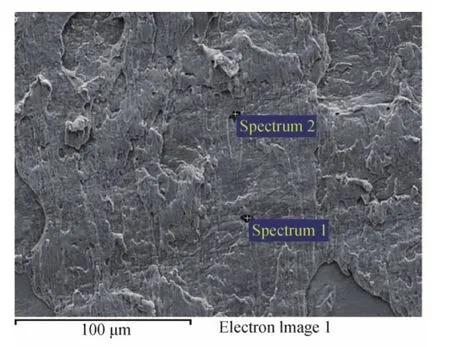

对尾部的边裂缺陷a缺陷进行分析,可以看出其断面的形貌,并且可以看出其断面上有黑色条物质如图2,它的主要元素为Na、Mg、Al、Si、K、Ca,这类元素一般被认为是来至中包和结晶器保护渣卷入钢水所致,一般IF炉钙处理后夹杂物尺寸较小,粒径大都在5 μm以下,而在边裂部位发现100~200 μm的大型夹杂物,Na、K为保护渣的特征元素,故认定此类边裂产生的根源在于结晶器保护渣卷入引起[3]。对通卷缺陷b进行分析如图3,从结果看,对于通卷缺陷b的分析结果并没有出现夹杂类缺陷。

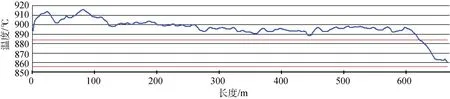

表1 a类缺陷处的化学成分(质量分数) %

图3 b类缺陷SEM结果

表2 b类缺陷处的化学成分(质量分数) %

加热制度的分析

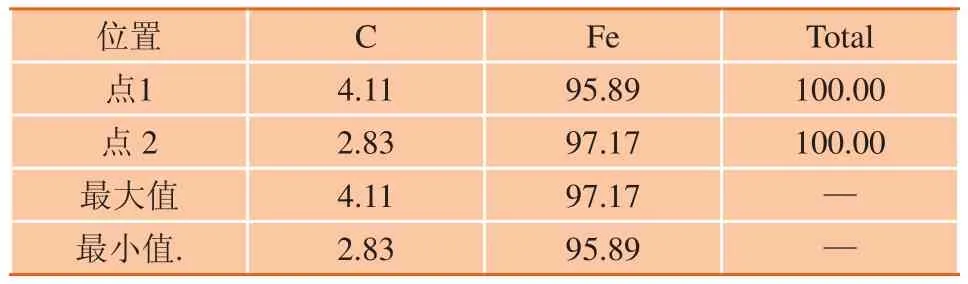

由于连续生产工艺制度导致缺陷无法再现性,也无法对已生出的出的钢卷进行金相分析,无法分析边部的混晶情况,所以我们热轧的加热和轧制周期进行分析比较,表3为同一热轧制周期内冷轧卷出现的边裂的情况,从表中可以看出同一热轧周期内的冷轧卷几乎都出现了边裂情况,由此推断在热轧周期内加热制度不合理导致冷轧边裂[4],图4为其中一卷的终轧曲线命中率很低,几乎全部高于设定值,由此可以断定由于温度控制不理想加重了混晶缺陷;混晶的产生原因,由于钢卷心部和边部冷却速度不一致,导致晶粒度大小不一致,一般晶粒度超过三个等级即判定为混晶[4],这种情况是不可能避免的,只能通过加强对热轧参数的控制合理的设定工艺参数,并且采取措施减少钢卷边部和心部的温度差距,尽量减少混晶的程度,使在冷轧工艺段拥有更宽的工艺窗口。

冷轧工艺分析

在现场对切边剪进行确认,在同一冷轧周期检查其他钢卷并没有发现边裂情况,并且以通同牌号钢种以相同的轧制参数,进行对比实验,也并没有出现严重的边裂情况,由此可得出冷轧工艺控制正常,并无异常情况。

表3 相同热轧周期内冷卷边裂情况

图4 热轧卷终轧温度曲线

结论

(1) 在钢卷头尾出现的边部裂纹是由结晶器保护渣卷渣导致。

(2) 出现在钢卷通卷的边部裂纹是由于热轧温控不当,加重了混晶程度,从而导致冷轧工艺窗口变窄,从而导致边裂。

(3) 加强炼钢夹渣类缺陷控制和设定合理的热轧工艺制度,大幅提高汽车表面板产能率。

[1] 李波涛.SPHC 钢板卷边裂原因分析.山东冶金,2010,32(4):31

[2] 陈伟,苏鹤州.热轧板卷边裂缺陷成因浅析及控制.钢铁钒钛,2008, 29(2):68

[3] 宋进英,董双鹏, 陈业雄, 等. 钢板边裂缺陷原因分析及整改措施研究. 钢铁钒钛,2012,33(2):87

[4] 齐喜爱,沈鹏杰.冷轧产品边裂成因分析及控制.金属材料与冶金工程,2010,38(4):32

10.3969/j.issn.1000–6826.2015.06.10

胡洋(1983—),男,硕士研究生,工程师,从事汽车板研究,本钢产品研究院汽车板所,邮箱:huyang2008@hotmail.com

本钢集团品种钢研究院,辽宁 本溪 117000