酸洗碳钢软钢氧斑缺陷控制技术

2015-11-05供稿潘世华PANShihua

供稿|潘世华 / PAN Shi-hua

氧化铁皮斑迹(简称氧斑)缺陷俗称“山水画”,也就是带钢在酸洗之后表面出现的类似“山水画”状的斑迹,没有手感,但影响外观。2011年以前,该缺陷一直为酸洗软钢的主要质量缺陷,通过2011年攻关,采取了控制在炉时间以及确保粗轧除鳞等措施,取得了显著控制效果。然而,2013年8月份氧斑缺陷突然再次爆发,缺陷率高达18%,并且连续几个月一直居高不下,2013年8—12月,氧斑缺陷发生率平均就高达10%,造成酸洗软钢降级近5000 t,造成了极大的损失,同时还发生了5起以上的质量异议。通过质量分析排查发现,大批量板坯出现了超标砷(As)元素,于是将氧斑缺陷样板进行检测,发现缺陷处有明显的砷(As)富集现象。显然,现在的氧斑与以前的氧斑产生原因不同,以前的氧斑仅仅是表面氧化皮没有除尽,现在的氧斑是表面砷(As)元素富集造成。由于板坯中砷(As)元素的来源与废钢原料关系密切,但目前无法做到全面控制,因此本文将从热轧角度对由于砷(As)元素导致的氧斑缺陷进行解决改善。

含砷氧斑产生的机理解析

典型的严重程度含砷氧斑缺陷形貌如图1所示。

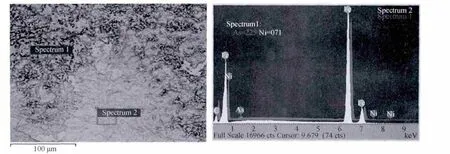

从图1可以看出,“As 斑”缺陷部位比较粗糙。从EDS 能谱分析来看,突出部位的As 含量较高,达2%以上,如图2所示。

以往发现的氧斑缺陷,其产生原因是由于一次氧化铁皮残留、二次氧化铁皮甚至是比较严重的三次氧化铁皮压入带钢表面,经过轧制延伸之后在带钢表面形成的“山水画”状斑迹。一次氧化铁皮残留导致的氧化铁皮斑迹缺陷相对严重,主要表现为板面条带状或整面发黑的斑迹;二次氧化铁皮残留导致的氧化铁皮斑迹往往表现为整面的、颜色相对较浅的斑迹;严重的三次氧化铁皮残留导致氧化铁皮斑迹类似于二次氧化铁皮残留的状况,但程度较轻,一般用户都能接受。

而目前的氧斑缺陷根本原因是砷(As)元素富集造成。As 在元素周期表中是第六主簇元素,其性质与Pb、Sn、Sb、Bi相似。其原子序数和原子半径比Fe元素大,在晶体内引起较大的晶格畸变,内能增大。由于表面比晶体内部疏松,存在较大的空隙,可以使内能减少,因此钢中的As元素容易在表面富集。再加上As氧化自由能比Fe高,不容易被氧化,在热轧加工过程中,板坯表面的Fe不断被氧化,界面处的As元素将越来越多。由于As元素在氧化皮、基体界面的富集,到一定程度,超过钢中的溶解度,As 可能以共晶化合物的熔融态存在于界面处(如图3所示)。砷(As)元素在板坯加热时即富集在带钢表面,温度越高、时间越长,其富集也就越严重。经过高压除鳞箱和粗轧的除鳞,正常板坯表面的氧化皮可以很好的除尽,但是砷富集导致表面的凹凸不平,影响到了除鳞效果,从而导致氧化皮残留而最终导致氧斑缺陷出现。

因此,要改善As导致的氧斑缺陷,一方面需要缓解As的富集,另一方面要提高除鳞效率,将板坯或中间坯表面氧化皮尽量除尽。

图1 氧化铁皮斑迹缺陷实物照片

图2 来样表面缺陷处的能谱分析结果;Spectrum1为无氧斑区域,Spectrum2为氧斑缺陷区域。

图3 氧化皮结构示意图

主要解决方案

优化板坯的装钢方式

目前碳钢板坯装钢方式有三种:冷装、热装和直接热装。热装和直接热装往往是板坯穿插在冷轧料计划中轧制,而冷轧料加热温度往往较高,由此导致了热装坯出现氧化皮斑迹缺陷的概率较高。因此,根据氧斑缺陷高发的钢种规格,对成品厚度3.0 mm以上的酸洗软钢,其装钢方式全部采用冷装集批的方式来实现,便于质量的控制。

虽然以上措施不是直接导致氧化的原因,但是它是氧斑缺陷控制的基础。以上措施的落实,主要通过产品质量设计中的计划路径控制来实现。

加热温度制度优化

◆ 控制加热温度

从以上的机理分析可以发现,As元素在高温下富集在板坯表面,从热轧角度来说就是加热过程中富集造成,较低的温度和较短的时间可以缓解As的富集程度。通过多次工艺试验发现,将抽钢温度在现有目标值上降低30 ℃以上,对减弱As元素的富集有明显作用,同时考虑到该缺陷在厚规格带钢上发生率较高,因此采取了对3.0 mm以上规格采取降温的措施,这样也避免了给薄规格轧制稳定性带来负面影响,具体措施如下:

(1) 目标抽钢温度由1160 ℃下调至1130 ℃;

(2) 加热炉炉温最高不超1230 ℃。

◆ 严格控制在炉时间

(1) 正常生产情况下,板坯总在炉时间不得超过180 min;

(2) 当轧线有计划安排的检修日修,酸洗软钢装钢必须做好相关空炉,具体要求如下:60 min空8 m,90 min空12 m,120 min空15 m,4 h以上停机,装钢不允许超过热回收段。

(3) 轧制过程中凡出现非计划停机,严格执行降温和保温制度。

粗轧轧制工艺优化

◆ 粗轧轧制速度优化

由于含As氧斑主要是表层氧化皮去除难度大,而通过工艺试验发现,粗轧采用较低的轧制速度,可以有效提高除鳞效果。因此,最终将粗轧轧制速度在原有速度基础上降低20%左右,具体见表1。

表1 优化前后粗轧速度情况 m·s-1

◆ 除鳞制度优化

(1) 根据氧斑缺陷严重的情况,认为由于板坯表面与除鳞喷嘴之间的距离较大,因此开启4台除鳞泵,采取了将粗轧上除鳞喷嘴更换成大冲击力喷嘴的措施;

(2) 粗轧每道次咬钢前均确保除鳞,操作人员不得修改除鳞道次的次序和减少除鳞道次,杜绝为保粗轧出口温度而减少除鳞道次的现象;

(3) 粗轧轧制节奏以粗轧最后一道次抛钢后,HSB高压除鳞机才允许进钢的原则执行。在不能保证4台除鳞泵全部开启的情况,粗轧轧制节奏再延长15~20 s;

(4) 正常轧制中不得有任何形式的摆钢,异常情况下摆钢,必须保证摆钢道次入口有除鳞。

轧制计划优化

做好轧制计划的审查,确保厚规格酸洗软钢的集批生产,便于温度的控制,发现有穿插在高温钢种中间的厚规格软钢,必须及时沟通对计划进行调整。

氧斑的封锁控制标准优化

对氧斑的封锁控制标准进行了优化,具体如表2所示。

表2 氧斑判定放行标准

在实际操作过程中,先确认用户类别、氧斑程度,并对比氧斑面积及氧斑条数,二者有一条超过规定则作临时封锁处置。

氧斑缺陷程度“中”、“深”临界样板如图4所示。

取得控制效果

(1) 低碳酸洗软钢氧斑缺陷发生率从2014年2月中下旬以来稳定在1.5%以下,较工艺优化实施前的10%下降了85%以上;

(2) 实施前,氧化铁皮斑迹质量异议超过5起,实施之后生产的钢卷没有出现过氧化铁皮斑迹缺陷质量异议;

(3) 由于明确了氧化铁皮斑迹缺陷的产生原因和控制点,氧化铁皮斑迹缺陷稳定受控。

图4 氧斑缺陷程度。(a) 中度缺陷;(b) 深度缺陷。

结论

2013年发生的低碳酸洗软钢氧斑缺陷为板坯中As元素超标,经过板坯加热与轧制后富集在带钢表面所引起,通过采取板坯冷装方式,优化并严格控制加热温度与在炉时间,降低粗轧轧制速度并提高除鳞效果等工艺措施,同时制订合理的缺陷判定放行标准,使低碳酸洗软钢氧斑缺陷发生率显著下降,有效避免了批量缺陷与用户异议的发生。