柴油机微粒捕集器流阻性能优化仿真

2015-12-06杜家益张俊超张登攀张威望

杜家益,张俊超,张登攀,张威望

(江苏大学汽车与交通工程学院,江苏镇江 212013)

凭借良好的燃油经济性,柴油机在重型汽车和农业机械等领域得到广泛的应用[1]。但柴油机高颗粒物排放量会对环境和人类健康产生较大的威胁,通过传统的机内净化技术等途径来控制柴油机微粒排放已无法满足日益严格的排放法规[2]。柴油机微粒捕集器(diesel particulate filter,DPF)可有效降低柴油机微粒排放。在DPF结构中,壁流式过滤体是目前国内外研究与应用最多、综合性能最好的过滤体[3]。随着捕集颗粒的沉积,过滤压降升高会导致排气背压过高,影响柴油机正常工作。如何有效降低过滤体过滤压降是DPF捕集性能优化的一个关键问题。

国外对壁流式微粒捕集器捕集过程的研究开展较早[4-5]。国内龚金科[6]、孟忠伟[7]等在壁流式过滤体微粒捕集方面有较多的研究成果,但在过滤压降影响因素方面还需要进一步深入探讨。本文通过AVL-FIRE软件建立DPF捕集模型,对捕集过程的压降特性进行研究分析。

1 DPF捕集模型

1.1 模型建立

根据DPF载体结构建立几何模型,通过Hyper Mesh对几何模型进行网格划分,最后将划分好的网格导入FIRE生成计算网格。计算网格主要分为过滤体、载体进出口、过滤体进出口、载体外壁面和过滤体外壁面。图1为DPF计算网格。将DPF计算网格匹配FIRE资源库中的DPF计算模型进行模型求解设置,其中:流动子模型选取kzeta-f湍流模型;简化进气气体成分,设定为由体积分数7%的O2和93%的N2组成;DPF入口进气气流中微粒质量分数设定为0.000 5。

图1 DPF计算网格

1.2 数学模型

壁流式过滤体是由一系列交替堵塞的进出气孔道组成。由于每组进出气孔道的结构相同,因此可将过滤体简化成单一长方体的进气孔道和出气孔道[8]。图2为DPF进出气孔道示意图,其中:v1,T1,p1和ρ1分别表示进气孔道内气体的流速、温度、压强和密度;vw,Tw,pw和 ρw分别表示过滤壁内气体的流速、温度、压强和密度;ν2,Τ2,p2和ρ2为出气孔道内气体的流速、温度、压强和密度;L为DPF轴向长度;进出气孔道径向截面边长D均相同;wp和ws分别为微粒层和过滤壁的厚度。

图2 DPF进出气通道示意图

1.3 气体流动方程

质量守恒方程:

动量守恒方程:

式中:i=1,2,分别表示进气孔道和出气孔道;α为孔道内压降系数,其值为28.45[9];μ为气体黏度。

1.4 压降方程

可以将微粒层和过滤壁当作两个相连的多孔介质,根据达西定律,气流经过微粒层和过滤壁的流体压降表示为

式中:Kp和Ks分别为微粒层和过滤壁的渗透率。过滤压降ΔP主要由进出气孔道的沿程阻力产生的压降ΔP1、过滤体进出口截面变化产生的压降ΔP2和壁面(过滤壁及微粒层)流动阻力产生的压降ΔP3组成。

1.5 过滤体捕集模型

过滤体捕集过程中,惯性碰撞、直接拦截和布朗运动这3种机理同时发挥作用,3种机理相互依存互补。分别用E1,E2,E3来表示布朗运动、直接拦截和惯性碰撞3种机理的捕集系数。根据经典捕集理论,综合捕集系数Ek表达为[10]

过滤体捕集效率kf可以表示为[10]:

式中:df为过滤体孔径;ε为孔隙率。

1.6 边界条件

入口处(x=0)边界条件:

出口处(x=L)边界条件:

式中Patm为标准大气压强。

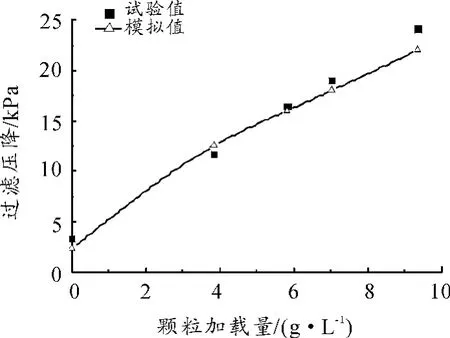

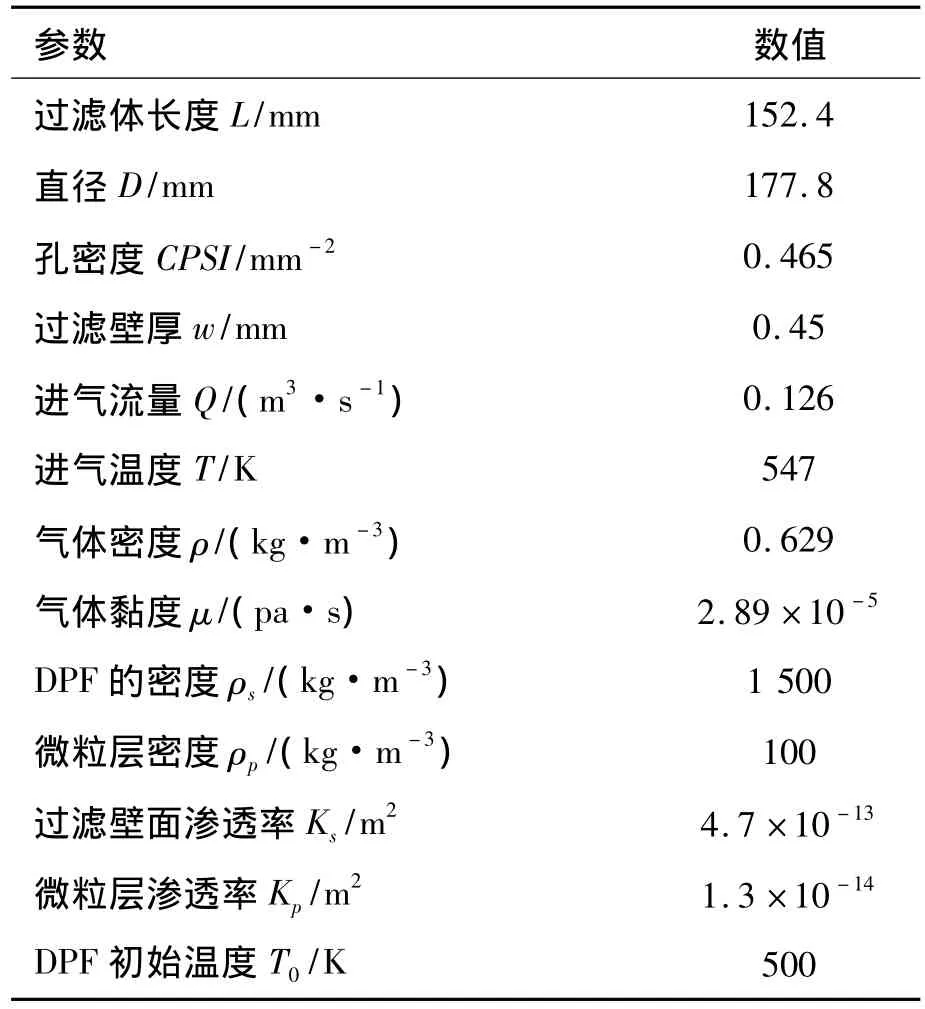

2 模型验证

为了保证所建模型对捕集过程预测的准确性,根据捕集试验数据[11]对捕集模型求解设置进行校准。图3为空载压降随进气流量的变化情况,图4为过滤压降随微粒沉积量的变化情况。压降模拟曲线与试验值总体趋势相符,两者最大误差不超过10%,验证了模型的准确性。模拟计算参数设置如表1所示。

图3 空载压降随进气流量的变化情况

图4 过滤压降随微粒沉积量的变化情况

表1 DPF过滤体模拟计算参数

3 计算结果分析

过滤压降主要是由于颗粒物累积引起的,过滤体捕集微粒量存在捕集极限[12](soot mass limit,SML,表征材料抗热震性的一个指标,定义为再生时产生明显可见裂纹时的微粒捕集量),因此本研究对颗粒物浓度达到10 g/L的这段捕集过程模拟结果进行分析。为了更深入了解研究因素对过滤压降的影响,定义捕集初始过滤体空载时的过滤压降为初始过滤压降,捕集时间2 000 s时的过滤压降为后期过滤压降,分别研究了不同因素对初始过滤压降和后期过滤压降的影响。

3.1 不同过滤体的流阻性能对比与选取

设定进气流量为100 kg/h,进气温度为500 K,过滤体长度为200 mm,过滤体孔密度为300/in2(0.465/mm-2),壁厚为0.3 mm。选取两种常见形状过滤体的过滤压降进行对比。Ⅰ号过滤体形状为过滤体截面为正方形的长方体,Ⅱ号过滤体形状为过滤体截面为圆形的圆柱体,两者截面积相同。

图5为不同过滤体过滤压降随微粒捕集量的变化。由图5可知,Ⅱ号过滤体过滤性能更优。Ⅱ号过滤体过滤压降比Ⅰ号过滤体的过滤压降低6.5%左右,且随着捕集量的增大,过滤压降差距有增大的趋势。因此,圆柱状的过滤体过滤性能要优于长方体状。以下对过滤压降的研究均是在圆柱状过滤体上进行。

图5 不同过滤体过滤压降随微粒捕集量的变化

3.2 过滤压降影响因素分析

3.2.1 进气流量对过滤压降的影响

保持进气温度500 K,过滤体长度200 mm,过滤体孔密度300/in2(0.465 mm-2)及壁厚 0.3 mm等条件不变,改变进气流量设定。图6为不同进气流量下过滤压降随时间的变化。DPF捕集过程主要由深床捕集阶段和滤饼捕集阶段组成[4],图中400 s左右的曲线转折点明确划分了这2个捕集阶段。在深床捕集阶段,捕集单元体积随着微粒的沉积而增大,过滤壁孔隙率和渗透率下降,捕集效率和流动阻力迅速上升,转折点前过滤压降和捕集效率上升速度明显快于转折点后;在滤饼捕集阶段,捕集单元直径和渗透率几乎保持不变,随着微粒沉积,滤饼层厚度增加,滤饼层逐渐占据捕集主导地位,过滤效率更优,滤饼层的捕集效率趋向100%,而滤饼层厚度增加,根据式(3)可知过滤压降上升速度变快。

图6 不同进气流量过滤压降随时间的变化

图7为后期过滤压降以及微粒浓度达到10 g/L所需的时间随流量的变化。综合图6,7可知:过滤压降随着进气流量的增加而大幅上升;流量越大,微粒沉积速度越快,沉积的微粒浓度达到10 g/L所需时间从接近2 000 s缩短至不到900 s。这主要是因为随着流量增大,微粒数量增加,不仅增大了基数,同时也提高了微粒被拦截的概率,从而加速了微粒沉积过程,过滤压降随之增大。

图7 后期过滤压降及微粒浓度达10 g/L所需时间随进气流量的变化

3.2.2 进气温度对过滤压降的影响

保持进气流量100 kg/h,过滤体长度200 mm,孔密度300/in2(0.465 mm-2)及壁厚0.3 mm 等条件不变,改变进气温度。图8为初始过滤压降及后期过滤压降随进气温度的变化。由图可知,初始过滤压降和后期过滤压降均随进气温度的上升而增大,且压降曲线几乎与进气温度呈接近线性关系变化。

图8 初始与后期过滤压降随进气温度的变化

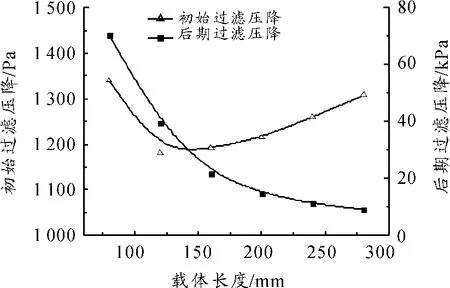

3.2.3 过滤体长度对过滤压降的影响

保持进气流量100 kg/h,进气温度500 K,过滤体孔密度300/in2及壁厚0.3 mm等条件不变,改变过滤体长度。图9为初始和后期过滤压降随过滤体长度的变化。由图可知,初始过滤压降随过滤体长度增加先降低后升高,过滤体长度约为150 mm时过滤压降最低。这是因为随着过滤体长度的增加,孔道沿程阻力增大,但过滤流速减小,孔道前后压差降低。捕集前期微粒沉积少,沿程阻力占主导因素,因此出现了过滤压降先降低后上升的现象;后期过滤压降随着过滤体长度的增加而降低,降低趋势逐渐变缓。这是因为过滤体长度的增加导致过滤流速减小,进入滤饼捕集阶段后,微粒层的压降成为过滤压降的主要构成部分,过滤体长度增加引起的过滤流速减小对过滤压降的影响远远超过了流动阻力增大的影响。

图9 初始与后期过滤压降随过滤体长度的变化

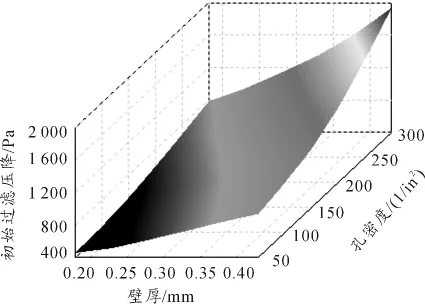

3.2.4 过滤体孔密度和壁厚对过滤压降的影响

保持进气流量100 kg/h,进气温度500 K和过滤体长度200 mm等条件不变,改变孔密度和壁厚。图10为初始过滤压降随孔密度和壁厚的变化。由图可知:孔密度和壁厚越大,初始过滤压降越高;且随着孔密度或者壁厚增大,初始压降增大的幅度越大。这是因为增大孔密度相当于减小孔道宽度,从而增大了进排气的沿程阻力,因此初始过滤压降随之增大;而壁面厚度的增加导致渗流阻力的增大,从而增大了过滤压降。

图10 初始过滤压降随孔密度和壁厚的变化

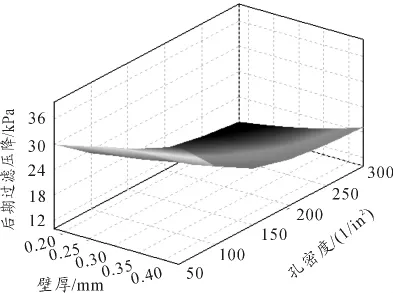

图11为后期过滤压降随孔密度和壁厚的变化。由图可知:过滤压降随孔密度的增大先迅速减小,然后渐渐趋于平缓;过滤压降随壁厚的增大始终保持上升趋势。这是因为孔密度增大,单个孔道内的微粒沉积量减少,从而降低了过滤压降,当孔密度继续增大,孔道内的沿程阻力大幅上升,开始占据影响过滤压降的主导地位,过滤压降下降趋势变缓,逐渐趋于平稳。

图11 后期过滤压降随孔密度和壁厚的变化

4 结论

1)横截面为圆形的圆柱状DPF的流阻性能要优于截面为正方形的长方体状DPF。

2)DPF捕集过程分为深床捕集和滤饼捕集,深床捕集阶段过滤压降增长速度明显快于滤饼捕集阶段。

3)增大进气流量能大幅缩短捕集进程,但恶化了过滤体流阻性能;降低进气温度能减小过滤压降,优化过滤体流阻性能。

4)适当增大过滤体长度和减小壁厚都能降低过滤压降,优化流阻性能;增大孔密度大幅降低了高微粒捕集量时的过滤压降,但提高了过滤体初始过滤压降。

[1]杨翔宇,王刚,周荣宽,等.汽车燃油经济性计算方法及仿真分析[J].重庆理工大学学报:自然科学版,2014(8):6-12.

[2]彭凯,林乔,周乃君.基于新鲜催化器的微型车排放标定的研究[J].重庆理工大学学报:自然科学版,2014(9):11-14.

[3]龚金科,刘云卿,龙罡,等.柴油机壁流式过滤体捕集与流阻性能影响规律[J].农业机械学报,2009(12):1-7,18.

[4]Yamam O K,Stake S,Yamashit H.Microstructure and Particle laden Flow in Diesel Particulate Filter[J].International Journal of Thermal Sciences,2009,48(2):303-307.

[5]Missouri M,Heibel A.Then Predicting Pressure Drop of Wall-Flow Diesel Particulate Filter-Theory and Experiment[J].SAE Transactions,2000(1):184.

[6]龚金科,吴钢,王曙辉,等.柴油机径向式微粒捕集器过滤效率和压降特性的研究[J].汽车工程,2010,32(11):962-966.

[7]孟忠伟,宋蔷,姚强,等.壁流式过滤体捕集细微颗粒过程的数值模拟[J].清华大学学报:自然科学版,2006(5):678-681.

[8]李小华,丁道伟,施蕴曦,等.DPF热再生过程影响因素研究[J].车用发动机,2014(2):40-45.

[9]Athanasiocating G K,Margaritas K.Reciprocating flow regeneration of soot filters[J].Combustion and Flame,2000,121(3):488-500.

[10]Konstandopoulos G A,Johnson H J.Wall-flow diesel particulate filters-their pressure drop and collection efficiency[C]//SAE Paper No.890405.1989.

[11]王丹.柴油机微粒捕集器及其再生技术研究[D].长春:吉林大学,2013.

[12]姜大海,宁智,姚广涛,等.柴油机颗粒捕集器再生时机的研究[J].汽车工程,2012(2):109-115.

猜你喜欢

——非均布滤饼的局部比阻与平均比阻的测定与计算方法