电镀废水中重金属离子的去除研究

2015-12-02刘智峰

刘智峰

(陕西理工学院化学与环境科学学院,陕西 汉中 723001)

电镀作为表面热处理工艺中应用最广的一个分支,是利用化学或电化学的方法使金属或其他材料制件的表面附着一层金属膜,从而增强金属的抗腐蚀性、增加硬度、防止磨耗、提高导电性、光滑性、耐热性和表面美观的一种工艺。为了能在工件表面更好地镀上镀层,使镀件与镀层紧密结合,就必须对镀件进行预处理,包括除油、除锈、整平镀件表面等,除此之外,由于镀槽渗漏或操作管理不当造成“跑、冒、滴、漏”的各种槽液和排水,所有的这些都表明电镀工业势必会产生大量的废水[1-2]。据不完全统计,目前,我国电镀厂约有15 000家,每年排放约40亿m3废水,约有50%未达到国家排放标准[3]。所排放的电镀废水中主要含有Cr6+、Cu2+、Zn2+、Cd2+和Pb2+等重金属离子,此外还含有氰化物,这些物质大都有毒有害,有的甚至具有致癌性,若不经处理直接排放,必将会对环境产生严重的危害[4]。本实验采用化学沉淀法和絮凝沉淀法相结合的方法,综合考虑技术、经济等因素,选用亚硫酸钠作为六价铬的还原剂,聚丙烯酰胺作为絮凝剂,来处理电镀废水,为电镀废水的处理提供理论依据和技术指导。

1 材料及方法

1.1 实验仪器和试剂

仪器:AA7000原子吸收分光光度计(日本岛津);电子天平(GR-205,日本);751GD型分光光度计(上海精科);pH计(PHS-3C型);电磁加热搅拌器(MY3000-6B)。

试剂:氢氧化钠(分析纯);次氯酸钠(分析纯);亚硫酸钠(分析纯);重铬酸钾(基准纯);二苯碳酰二肼(分析纯);盐酸(质量分数为37%);聚丙烯酰胺(工业级)。

1.2 实验方法

电镀废水取自兴平市某电镀厂,实验采用碱性条件下,NaClO强氧化性破氰,破氰后的电镀废水中絮凝沉淀,便可将含铬、铜2种重金属分离开来。上清液为含铬废水,下沉液为含铜废水,分别测定2种液体中的金属离子浓度,对于含铬废水采用酸性条件下亚硫酸钠还原,后续调节其为碱性条件下,加入聚丙烯酰胺絮凝沉淀,而对于含铜废水,由于原水中铜离子浓度不是很高,直接调节pH为碱性,沉淀。

1.3 计算

(1)去除率(F)

式中:ρ1和ρ2分别为处理前、后的目标离子的浓度,单位为mg/L。

(2)还原率(η)

式中:ρ3和ρ4分别为还原前、后的目标离子的浓度,单位为mg/L。

2 结果与讨论

2.1 电镀废水的水质分析

电镀废水采自陕西兴平市某电镀厂内污水处理设施进水口处的混合废水,其水质指标为:pH=6.5,六价铬17.46mg/L,铜11.03mg/L,氰1.52 mg/L(见表1)。

2.2 破氰处理中pH值的选择

次氯酸氧化破氰工艺的原理是:在碱性条件下,用次氯酸盐(ClO-)将氰化物氧化成氰酸盐,反应式如下:

CN-+ClO-+H2O=CNCl+2OH

CNCl+2OH-=CNO-+Cl-+H2O

总反应式为:CN-+ClO-=CNO-+Cl-

CNO-进一步被氧化:2CNO-+3ClO-=CO2+N2+3Cl-+CO32-

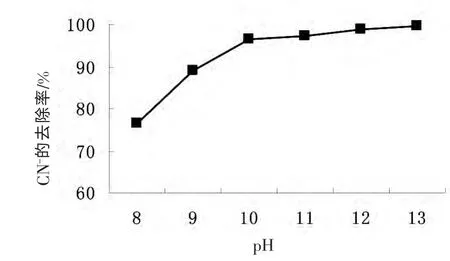

实验采用碱性条件下加入NaClO的方法破氰,理论投药量为CN-∶NaClO=1∶7.15(质量比),考虑到药剂的纯度,实验中将投药量定为CN-∶NaClO=1∶8。分别量取1000mL电镀废水于5个烧杯中,用氢氧化钠(1mol/L)调节pH分别为8、9、10、11、12和13,加入27.2 g NaClO(按废水含氰3.4mg/L计算),置于电磁加热搅拌器上以120 r/min转速搅拌10min后,用原子吸收分光光度法测定水样中的CN-浓度,并计算CN-的去除率,结果见图1。

图1 pH 对破氰效果的影响

从图1中可以看出,破氰效果先是随着pH的上升而增大,当pH大于10后,破氰效果便趋于平缓,pH为10时,氰的去除率可达96.4%。这是因为开始OH-是影响破氰的主要因素,但随着OH-浓度的增大,电镀液中的CN-已经完全变为CO2和N2。黄中子等认为:pH对电镀废水破氰反应相当关键,碱性条件明显优于酸性条件,在酸性条件下反应速度较慢,出水浓度难以达标,而随着碱性的增强,出水浓度迅速减小,当pH≥9时,氰去除率可近似达到100%(原水质量最高不超过150mg/L),且pH值越高反应时间越短,处理效果越好[5]。

2.3 含铬废水处理的最佳条件

2.3.1 pH对含铬废水还原效果的影响

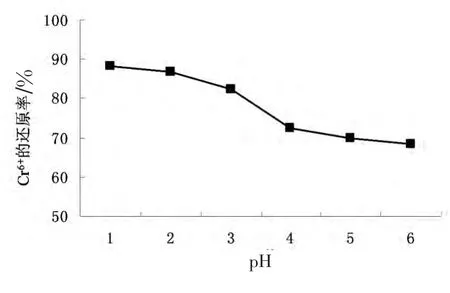

分别量取6份1000mL经破氰分离后的含铬废水于6个烧杯中,用盐酸调节pH分别为1、2、3、4、5和6,置于电磁加热搅拌器上以120 r/min转速搅拌10min后,加入300mg亚硫酸钠,反应15 min后,用原子吸收分光光度法测得水样中Cr6+的浓度,并计算Cr6+的还原率,结果如图2所示。

图2 pH 对C r6+还原效果的影响

从图2中可以看出,当pH=1时,Cr6+浓度最低,而当pH=6时,Cr6+的浓度最高,同时从图2中也可以看出,在pH=1和pH=2时,六价铬的去除率相差不大,从节约药剂降低成本出发,选择pH=2为Cr6+的最佳还原pH值。

2.3.2 亚硫酸钠投加量对含铬废水还原效果的影响

分别量取1000mL含铬废水于5个烧杯中,用盐酸调节pH至2,在电磁加热搅拌器上以120 r/min的搅拌速度搅拌10min后,再分别向破氰分离后的含铬废水中加入100、200、300、400和500mg亚硫酸钠,反应15min后,用原子吸收分光光度法测得水样中Cr6+的浓度,并计算Cr6+的还原率,结果如图3所示。

图3 还原剂投加量对C r6+还原效果的影响

从图3中可以看出,随着亚硫酸钠投加量的增加,Cr6+的还原率迅速升高,当亚硫酸钠的投加量为300 mg时,Cr6+的还原率达到最大,为91.4%,还原后废水中Cr6+浓度为1.5mg/L,之后缓慢降低,所以选用300mg作为亚硫酸钠的最佳用量。

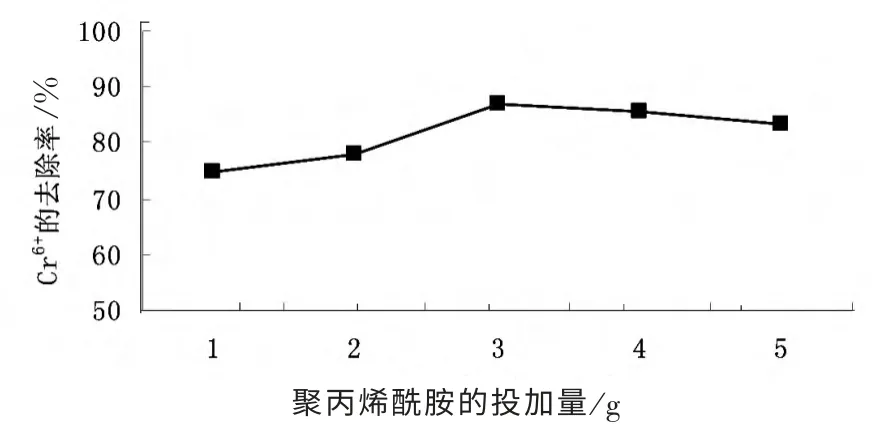

2.3.3 絮凝剂投加量对含铬废水沉淀效果的影响

分别量取1000mL含铬废水于5个烧杯中,用盐酸调节pH至2,在电磁加热搅拌器上以120 r/min的搅拌速度搅拌10min后,再分别向破氰分离后的含铬废水中加入300mg Na2SO3,反应15 min后,用NaOH(1mol/L)调节pH,待有沉淀生成时分别加入聚丙烯酰胺的量为1、2、3、4和5g,搅拌10min后,静置1 h。取其上清液用原子吸收分光光度计测量Cr6+的浓度,并计算其去除率,结果如图4所示。

从图4中可以看出,随着絮凝剂投加量的增加,Cr6+的去除率随之上升,当絮凝剂的投加量超过3 g时,Cr6+的去除率趋于稳定,这是因为,絮凝剂只能起到加速下沉的作用,当絮凝剂的投加量超过一定值时,废水中的Cr6+几乎完全沉淀,再加入过量的絮凝剂对Cr6+去除率效果不明显[6]。聚丙烯酰胺投加量为3g/L时,Cr6+的去除率为87.0%,废水中的Cr6+浓度为0.195mg/L,达到行业排放标准。

图4 絮凝剂投加量对含铬废水沉淀的影响

2.4 含铜废水处理的最佳条件

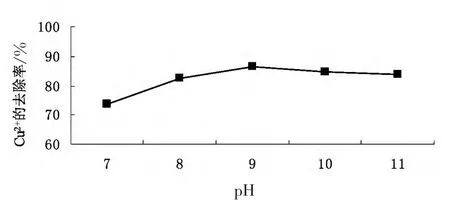

2.4.1 pH对含铜废水沉淀效果的影响

分别量取1 000mL破氰分离后的含铬废水于5个烧杯中,加入聚丙烯酰胺3 g,用氢氧化钠分别调节pH至7、8、9、10和11,搅拌10min,静置,过滤,取上清液测定Cu2+的去除率,结果如图5所示。结果表明,开始随pH的增大,Cu2+的去除率增加,当pH超过9时,增加pH,Cu2+的去除率便趋于平缓。此时,Cu2+的去除率为86.2%,废水中的Cu2+浓度为1.559mg/L。

图5 pH 对含铜废水沉淀的影响

2.4.2 絮凝剂投加量对含铜废水去除效果的影响

分别量取1000mL破氰分离后的含铬废水于5个烧杯中,用氢氧化钠分别调节pH至9,搅拌10 min,静置,过滤,取上清液分别加入聚丙烯酰胺为1、2、3、4和5 g,再搅拌10 min,再静置,再过滤,取上清液测定Cu2+的去除率,结果如图6所示。结果表明,随着絮凝剂投加量的增加,Cu2+的去除率随之上升,当絮凝剂的投加量超过2 g/L时,Cu2+的去除率为79.6%,废水中的Cr6+浓度为0.318 mg/L,达到行业排放标准。

图6 絮凝剂投加量对含铬废水沉淀的影响

3 小结

电镀废水经过破氰,亚硫酸钠还原,聚丙烯酰胺絮凝沉淀的处理工艺后,研究得出,最佳破氰条件为:pH=10,破氰率可达96.4%,废水中的CN-浓度降为0.122mg/L;Cr6+的最佳还原条件为:pH=2,亚硫酸钠投加量=300mg/L,还原率可达91.4%;Cr6+的最佳沉淀条件为:pH=2,聚丙烯酰胺的投加量为3 g/L,去除率可达87.0%,废水中的Cr6+浓度降为0.195mg/L;Cu2+的最佳沉淀条件为:pH=9,聚丙烯酰胺的投加量为2 g/L,去除率可达79.6%,废水中的Cu2+浓度降为0.318mg/L。经过处理后,CN-、Cr6+和Cu2+的出水浓度均达到行业排放标准。

[1]郭永葆,郑永挺.电镀工艺污染及其治理[J].科技情报开发与经济,2011,21(31):163-164.

[2]高融,顾宏,林振锋,等.全膜法处理回用电镀清洗废水[J].工业水处理,2011(6):89-90.

[3]HamidiI A Aziz,Mohd N Adlan,Kamar S Ariffin.Heavy meatals [Cr Pb Zn Ni Cu and Cr3+] removal from water in Malaysia: Post treatment by high quality limestone[J].Bioresource Teconology ,2008(99): 1578-1583.

[4]尹敬群,田君.石膏化-硫化法处理铜冶炼含酸废水试验研究[J].湿法冶金,2009,28(3):176-479.

[5]黄中,李寒娥,胡曰利,等.电镀废水氧化破氰工艺优化试验[J].中南林学院学报,2006,26(2):96-99.

[6]Wei He,Hongyu Li,Xin Li,et al.Tetranychus urticae Koch induced accumulation of salicylic acid in frijole leaves [J]. Pesticide Biochemistry and Physiology, 2007,88(5): 78-81.