泔水油制备生物柴油的脱色研究

2015-11-30胡章记王彦娜王秀玲

胡章记,王彦娜,王秀玲

泔水油制备生物柴油的脱色研究

胡章记,王彦娜,王秀玲

(邢台学院,河北邢台 054001)

用泔水油制出的生物柴油因色泽较深极大地影响了产品的外观和品质,本实验以泔水油两步法制得的生物柴油为样品,探索氧化脱色和吸附脱色条件。结果表明,活性白土吸附脱色时最佳条件为:脱色剂用量为样品质量10%,脱色温度为70 ℃,脱色时间10 min,脱色率为67.26%。双氧水氧化脱色时最佳条件为:脱色剂用量为样品质量3%,脱色温度80 ℃,脱色时间30 min;脱色率为51.28%。

生物柴油;脱色;活性白土;双氧水

生物柴油是指以生物质为原料油通过酯交换工艺制成的再生燃料,是近年来迅速发展的新型绿色环保能源,因具有排放的有害物质较少[1]、润滑性好、点火性能佳、安全性高等优点而备受人们青睐。但因生物柴油中含有微量的硫化物和有机色素,颜色较深,极大地影响了产品的外观和品质,需要进行脱色处理[2]。油脂脱色是在不对油脂性能破坏的情况下,除去其中的有害成分,提高油脂的外观品质[3]。

油脂的脱色方法有物理方法和化学方法。物理脱色主要为吸附法,其主要是利用具有强吸附能力的物质,在一定条件下,对油脂中的色素和其他杂质进行吸附,达到净化的目的,吸附剂多为活性白土、活性炭等;化学脱色主要为氧化法,是利用氧化剂对油脂氧化脱去其中的色素,从而达到脱色的目的,脱色剂多为双氧水[4]。

本文分别用30%的双氧水和活性白土对两步法自制的生物柴油进行脱色处理,探讨脱色剂用量,脱色温度,脱色时间等脱色条件并进行优化。

1 实验部分

1.1 实验仪器与药品

1.1.1 实验仪器

UV-2200双单色器双光束紫外/可见分光光度计(北京北分瑞利分析仪器(基团)有限责任公司),FA2004电子天平(精密度0.0001g,上海精科仪器厂),800型低速离心机,101-AB电热鼓风干燥箱,85-2磁力搅拌器,HH-S恒温水浴锅。

1.1.2 实验药品

30%双氧水、甲醇、浓硫酸、氢氧化钠,以上药品均为分析纯,活性白土为化学纯,生物柴油自制。

1.2 实验原理

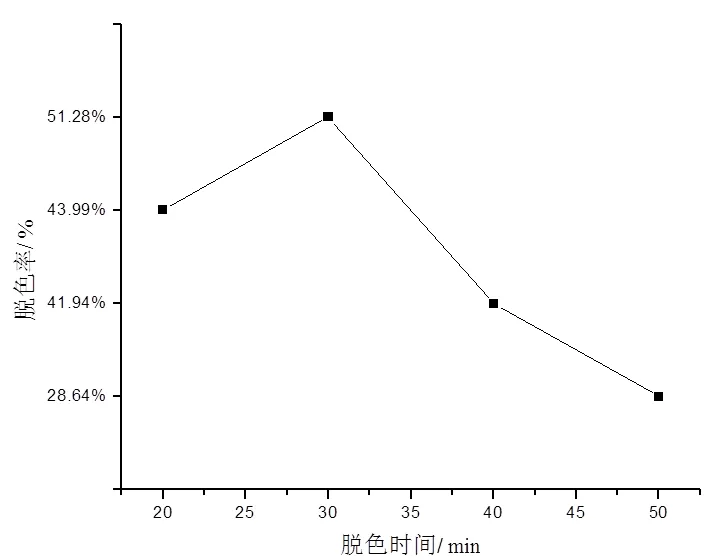

1.2.1 生物柴油的制备

本实验中使用的生物柴油为某生物柴油厂提供的泔水油通过两步法自制。

泔水油的主要成分为甘油三油脂和游离脂肪酸,实验过程中首先使游离脂肪酸与甲醇在酸催化下进行酯化反应,将原料油中的脂肪酸酯化为脂肪酸酯,以降低原料油酸值,酯化后的油脂在碱催化下与甲醇进行酯交换反应,即得生物柴油和副产物甘油。

酯化反应:

酯交换反应:

1.2.2 脱色剂的选择

制备的生物柴油颜色较深,必须要在不影响其理化性质的条件下进行脱色处理,常用的脱色方法有物理吸附法和化学氧化法。物理吸附法多为活性炭、活性白土吸附等,而活性炭对油脂具有较强吸附作用,不适合工业生产,化学氧化法一般采用双氧水进行氧化。

1.2.3 脱色率的测定

探究生物柴油脱色效果一般采用分光光度计[5]。在1.0 cm的比色皿中加入油脂,在320 nm到500 nm处对其进行光谱扫描,测得生物柴油在373 nm处有最大吸收。因此,在373 nm处对其进行透光率测定,计算脱色率。

式中:0——脱色前油脂的吸光度,1——脱色后油脂的吸光度。

1.3 实验设计

采用两步法制备生物柴油,首先用酸作催化剂进行酯化反应,再用碱作催化剂进行酯交换反应。

选用活性白土和双氧水为脱色剂,探究脱色剂用量、脱色温度、脱色时间三个因素对油脂脱色效果的影响。在单因素试验基础上,设计实验,优化实验条件,并比较两种脱色方法的脱色效果。

1.3.1 实验材料制备

取预处理后的泔水油,置于三颈烧瓶中,加入甲醇和浓硫酸的混合液,其中醇油摩尔比为4∶1,硫酸的质量为样品油质量的3%。置于恒温水浴锅中60 ℃回流加热,并不断搅拌。反应80 min后,停止加热,用冷水迅速冷却至室温。将反应后的混合物倒入分液漏斗中,分去残留的甲醇。

称量酯化后油脂的质量,置于三颈烧瓶中,加入甲醇和固体氢氧化钠,其中醇油摩尔比为6∶1,氢氧化钠的质量为样品油质量的1.5%。恒温60 ℃回流加热,并不断搅拌。反应一段时间后,停止加热,用冷水冲洗迅速冷却至室温。将反应后油脂倒入分液漏斗中,分去残留的甲醇。用热水洗涤酯交换后的油脂,直到洗涤后蒸馏水澄清,分去水层,即得生物柴油样品[6]。

1.3.2 脱色实验方案

物理吸附脱色法:取10 g生物柴油于100 mL烧杯中,分别向其中加入质量为样品油质量5%、10%、15%、20%的活性白土,在磁力搅拌器上对其进行脱色试验,脱色温度为50 ℃、60 ℃、70 ℃、80 ℃,脱色时间为5 min、10 min、15 min、20 min,以标准生物柴油样品为参比,用分光光度计对脱色后油脂进行分析,计算油脂脱色率。

化学氧化脱色法:取10 g生物柴油于100 mL烧杯中,分别向其中加入质量为样品油质量2%,3%,4%,5%的双氧水,在磁力搅拌器上对其进行脱色试验,脱色温度为60 ℃、70 ℃、80 ℃、90 ℃,脱色时间为20 min、30 min、40 min、50 min,以标准生物柴油样品为参比,用分光光度计对脱色后油脂进行分析,计算油脂脱色率。

2 实验结果及分析

2.1 活性白土吸附脱色实验结果分析

2.1.1 活性白土用量优化

使用活性白土进行脱色,脱色温度为70 ℃,脱色时间为10 min,活性白土质量与样品质量比值分别为5%、10%、15%和20%,脱色前油脂的吸光度A0为0.782。研究活性白土用量对脱色效果影响,实验结果见图1。

图1 活性白土用量对脱色效果的影响

由图1可知,选用活性白土为脱色剂,其用量为样品油质量的10%时,脱色效果最好。加入过量脱色剂时脱色率开始降低,原因是活性白土具有疏松多孔的结构,空隙中的空气将色素氧化而使得油脂颜色变深[7],且活性白土对油脂有一定的吸附性,因此加入量要适宜,防止加入过多造成浪费和油脂的损失。因此,活性白土的用量以10%为宜。

2.1.2 脱色温度优化

选择脱色时间为10 min,活性白土质量与样品质量比值为10%,脱色温度为50℃、60℃、70 ℃、80℃,脱色前油脂的吸光度A0为0.782。研究脱色温度对脱色效果的影响,实验结果见图2。

图2 温度对脱色效果的影响

由图2可知,以活性白土为脱色剂,脱色温度从50 ℃到70 ℃脱色率一直提高,原因是在此温度区间内活性白土的活性不断提高,色素在活性白土表面的吸附过程速度大于解吸过程速度,在70 ℃时,其活性最高,活性白土表面的吸附和解吸过程达到动态平衡,脱色效果最好。继续升高温度,活性白土的活性受到抑制,此时活性白土表面的解吸过程速度大于吸附过程,被吸附的色素又重新回到油脂中,使脱色效果下降[8]。因此,以活性白土为吸附剂时,最佳脱色温度为70℃。

2.1.3 脱色时间优化

选择脱色温度为70 ℃,活性白土质量与样品油质量比为10%,脱色时间为5 min、10 min、15 min、20 min,脱色前油脂的吸光度A0为0.782。探索脱色时间对脱色效果的影响,实验结果见图3。

图3 脱色时间对脱色效果的影响

由图3可知,以活性白土作为脱色剂,选取脱色时间为10 min时,吸附达到平衡,吸附效果最好。随着时间的增长,脱色效果反而下降,这是因为色素被氧化而生成新的有色物质,而生成的新色素较难除去,从而导致脱色效果下降。因此,活性白土的最佳脱色时间为10 min。

综合以上分析,以活性白土作为脱色剂的最佳脱色条件为:脱色剂用量为样品质量的10%,脱色温度为70 ℃,脱色时间为10 min。

2.2 双氧水氧化脱色实验结果分析

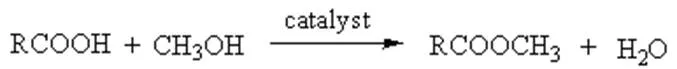

2.2.1 双氧水用量优化

使用双氧水进行脱色,脱色温度为80 ℃,脱色时间为30 min,双氧水质量与样品质量比值分别为2%、3%、4%和5%,脱色前油脂的吸光度A0为0.782。

探索双氧水用量对脱色效果影响,结果见图4。

图4 双氧水用量对脱色效果的影响

由图4可知,以30%的双氧水为脱色剂时,双氧水解离为过氧化氢自由基或过氧化氢离子。当双氧水用量较少时,色素不能完全反应,脱色不能达到最佳效果;当双氧水用量大于3%时,解离出的过氧化氢自由基和过氧化氢离子过多且过于集中,色素不能快速与脱色剂反应,从而使得色素不能被完全氧化,脱色率下降[9]。因此,以双氧水为脱色剂时,脱色剂最佳用量为3%。

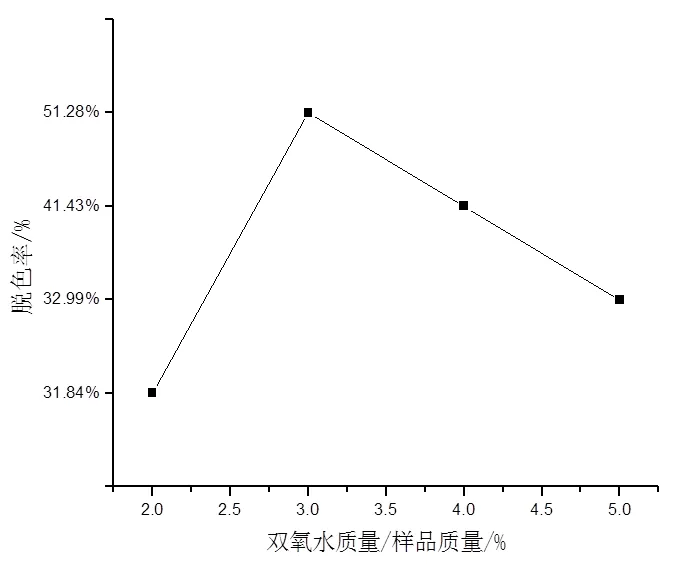

2.2.2 脱色温度优化

脱色时间为30 min,双氧水质量与样品质量比值为3%,脱色温度为60℃、70 ℃、80℃、90℃,脱色前油脂的吸光度A0为0.782。脱色温度对脱色效果的影响见图5。

图5 温度对脱色效果的影响

对于双氧水而言,最佳脱色温度为80 ℃。当温度过低时,双氧水解离为双氧水离子或双氧水自由基的速度小于色素被氧化的速度。随着温度升高,双氧水解离速度加快,并且油脂粘度下降[10]。80 ℃时,双氧水解离速度达到最快,脱色效果最好。温度继续升高,双氧水绝大部分生成了氧气,色素被氧化,导致油脂颜色变深。因此,双氧水作为脱色剂时,最佳脱色温度为80 ℃。

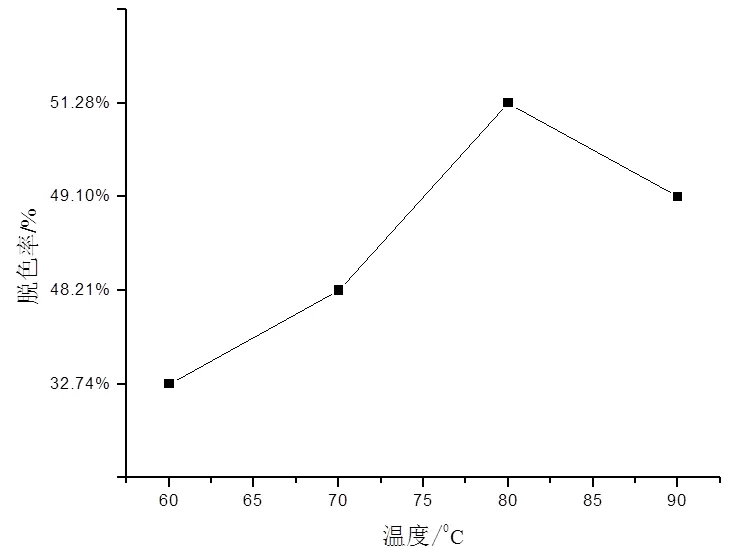

2.2.3 脱色时间优化

脱色温度为80 ℃,双氧水质量与样品质量比值为3%,脱色时间为20 min、30 min、40 min、50 min,脱色前油脂的吸光度A0为0.782。脱色时间对脱色效果的影响见图6。

图6 脱色时间对脱色效果的影响

以双氧水为脱色剂,脱色时间为30 min时,反应达到平衡,脱色效果最好。随着时间的增长,脱色效果反而下降,这可能是因为本来已经被脱去的色素与双氧水分解生成的氧气反应而生成新的色素,从而导致脱色效果下降。并且时间越长生成的新色素越多,脱色率越低[11]。因此,双氧水的最佳脱色时间为30 min。

综合以上分析可知,以30%的双氧水为脱色剂时,最佳脱色条件为:脱色剂用量为样品质量的3%,脱色温度为80 ℃,脱色时间为30 min。

3 结论

以泔水油为原料,采用两步法制备的生物柴油为样品脱色试验中,用活性白土进行吸附脱色时最佳脱色条件为:脱色剂用量为样品质量的10%,脱色时间为10 min,脱色温度为70 ℃,脱色率为67.26%;用30%的双氧水进行氧化脱色时最佳脱色条件为:脱色剂用量为样品质量的3%,脱色时间为30 min,脱色温度为80 ℃,脱色率为51.28%。

[1]孙平.生物柴油对能源和环境影响分析[J].农业工程报2006,19(1):10-12.

[2]彭荫来,杨帆.利用餐饮业废油脂制造生物柴油[J].城市环境与城市生态,2006,14(4):54-56.

[3]李仕一.废弃食用油脂制备生物柴油及其脱色的试验研究 [D].昆明理工大学,2009.27-29.

[4]王耀,尹平河,梁芳慧,等.潲水油氧化-吸附法脱色研究[J].中国油脂,2006,31(7):20-22.

[5]孙凤霞,杜红霞,周展明.油脂色泽测定方法研究进展[J].中国油脂,2002,27(2):7-9.

[6]高扬.地沟油制备生物柴油的研究[D].东北大学,2008.5-8

[7]郭华,周建平.茶籽油吸附脱色工艺研究[J].长沙理工大学学报(自然科学版),2004,(1):93-96.

[8]邓琪,尹平河,赵玲.活性白土对餐饮业废油脂脱色工艺的探索[J].环境污染与防治,2004,26(2):126-128.

[9]赵军.影响油脂脱色效果的因素[J].中国油脂,2003,28(2):20-22.

[10]季祥,张少敏,蔡禄.地沟油脱色工艺条件优化[J].内蒙古科技大学学报,2012,31(2):185-188.

[11]梁芳慧,尹平河,赵玲,等.潲水油脱色工艺的研究[J].中国油脂,2006,31(2):15-17.

2015-02-01

胡章记(1963-),男,河北任县人,毕业于河北师范学院,副教授,主要从事有机化工研究.

TQ522.62

A

1672-4658(2015)02-0187-04

[专项课题]邢台学院专项课题:泔水油制备生物柴油工艺的研究.课题编号:XTXY12Q19