轮胎爆裂失效分析

2015-11-28陈国权谷海成马飞亚肖淑华

陈国权,谷海成,马飞亚,肖淑华,韩 雪

(1.哈尔滨飞机工业集团,哈尔滨 150066;2.北京航空材料研究院,北京 100095)

0 引言

直升机后起落架轮胎用来支撑机体和飞机起落时的滑行,是直升机起落时的重要部件,主要承受压力、摩擦力和飞机起落时的冲击力,对保证飞机的着陆安全起重要作用。直升机后起落架轮胎使用3年,经历了多次飞行起落,在地面例行充气过程中发生爆裂。

该直升机后起落架轮胎边缘有钢丝加强,为无内胎轮胎,轮胎厚度方向含5 层夹布,里面4 层的夹布厚度均为0.85 mm,外层夹布厚度为1.0 mm。

轮胎材料为橡胶材料,一般其破坏形式与金属大相径庭,表现形式多样,有胎面橡胶撕裂/破碎、胎面剥离、爆破/解体、漏气、点状磨损和分层/鼓包等[1]。

爆裂轮胎的材料为天然橡胶和丁苯橡胶的并用胶及钢丝加强夹布的橡胶,与金属材料相比,除具有不导电、反光差、对有机溶剂敏感和易老化等特点外,还具有结构上的不均匀性、高的弹性及突出的粘弹性[2]。这些特性在失效过程中都会有所表现,形成与金属失效分析的差异特征。比如,金属断口源区比较光滑,扩展后期及瞬断区较粗糙,而轮胎断口源区粗糙,扩展后期较光滑。轮胎断口的形貌特征是由于高分子材料特性所决定的[3-5]。在断裂过程中,橡胶中受拉伸应力特别大的分子链将首先被拉断或滑移,形成断源。在裂纹的慢速扩展阶段,分子链被逐个或逐束地相继拉断。由于分子链或链束中的薄弱点是随机分布的,未必都位于与应力方向垂直的某个平面附近,因而断口上的形貌比较粗糙。而在裂纹的快速扩展阶段,则因为是许多分子链同时被拉断,因此,断口上形貌反而比较光滑[6]。

爆裂的轮胎断口上既存在橡胶断裂断口,又存在金属钢丝断口。对于金属构件失效分析,理论较成熟,已形成一整套失效分析方法和程序,橡胶制件的失效分析发展相对较迟缓。一般情况下橡胶制件都做为非关键或非重要件使用,而橡胶构件工作环境恶劣,失效的影响因素复杂[6],缺陷表现形式繁多,失效分析非常复杂[7],有些分析后的改进措施又很难落实,橡胶构件价格又不高,所以对橡胶制件失效进行分析可借鉴的案例很少,国内外相关资料也不多。本研究对爆裂轮胎进行失效分析,查找轮胎爆裂的原因,为相关的橡胶材料构件失效分析和工艺改进提供参考。

1 试验过程与结果

1.1 外观检查

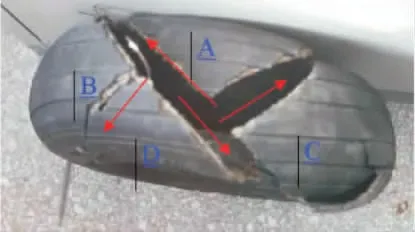

爆裂轮胎的外观如图1 所示,胎面呈“X”形爆裂,未出现明显的橡胶缺损,轮胎的一侧发生完全断裂,胶圈钢丝在爆裂过程中被拉断而且发生颈缩;轮胎的另一侧裂纹未完全贯穿,胶圈钢丝完好,未断裂。爆裂的轮胎断口附近分为4 个区域,分别编号为A、B、C 和D。

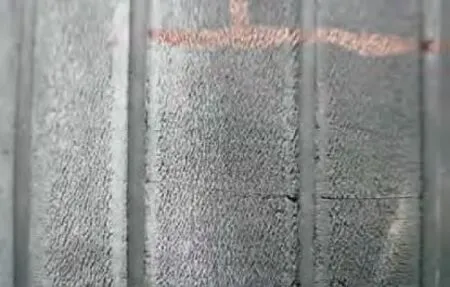

轮胎与轮毂接触部位的橡胶表面发白,表面存在大量的微裂纹特征,该位置的橡胶层很薄,大量帘线露出橡胶表面(图2)。

图1 爆裂轮胎宏观图Fig.1 Macro appearance of burst tyre

爆裂轮胎呈扭曲形态,表面观察其胎面发生一定角度的偏磨,胎面含有沟槽的3 个区域存在方向一致的微裂纹(图3),断口附近相应部位取样测量,爆裂轮胎胎面厚度减薄,表面未出现磨损掉块橡胶,表面未见明显摩擦沟痕和表面沟槽局部磨深。靠近轮毂接触区域的胎毛周围存在大量的微裂纹(图4)。对宏观观察胎面偏磨区域和另一侧磨损轻微的对应区域取样,分别选择3 点测量轮胎厚度。偏磨区域轮胎厚度分别为16.50、16.42、17.01 mm;另一侧磨损轻微的对应区域胎厚度分别为17.61、17.91、17.61 mm。选择爆裂轮胎胎面厚度减薄区同一胎面和新轮胎同一胎面相同区域,分别选择3 点测量胎面沟槽深度,爆裂轮胎胎面厚度减薄区胎面沟槽深度分别为4.07、3.86、3.26 mm;新轮胎相同区域胎面沟槽深度分别为5.07、4.86、4.16 mm。通过对轮胎表面沟槽深度及轮胎厚度测量结果可知,轮胎偏磨不严重,且磨损量不大。

图2 轮毂接触区域特征:纤维丝露出橡胶表面Fig.2 Wheel contact area feature:fibers coming out of rubber surface

图3 胎面磨损及微裂纹Fig.3 Tread wear and micro cracks

对A、B 和D 橡胶块断口进行体视观察,橡胶表面裂纹的方向均从“X”相交点向外扩展,且帘线的拔出方向与橡胶表面裂纹扩展方向一致,爆裂起源于“X”相交处。

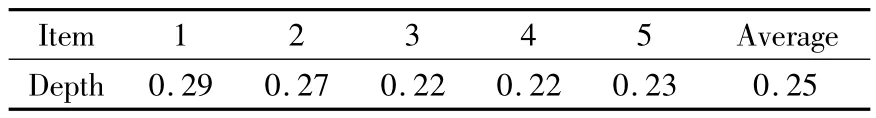

对A、B 和D 橡胶块断口做进一步检查,发现裂纹起源于A 和B 橡胶块相交的沟槽内,源区位于图5 中的箭头处,该位置存在一条明显的裂纹。轮胎的沟槽内还发现存在大量具有一定深度的微裂纹,在该区域取样切割,在截面上对多个微裂纹的深度进行测量,结果如表1 所示。沟槽内的橡胶厚度约为1.3 mm,微裂纹的深度平均值为0.25 mm,约为厚度的1/5,测试区域见图6。

图4 胎毛附近微裂纹Fig.4 Micro cracks near foetal hair

图5 裂纹源位置Fig.5 Location of crack source

图6 沟槽内的微裂纹形貌Fig.6 Micro cracks in the groove

表1 微裂纹截面深度Table 1 Section depth of micro cracks mm

1.2 断口观察

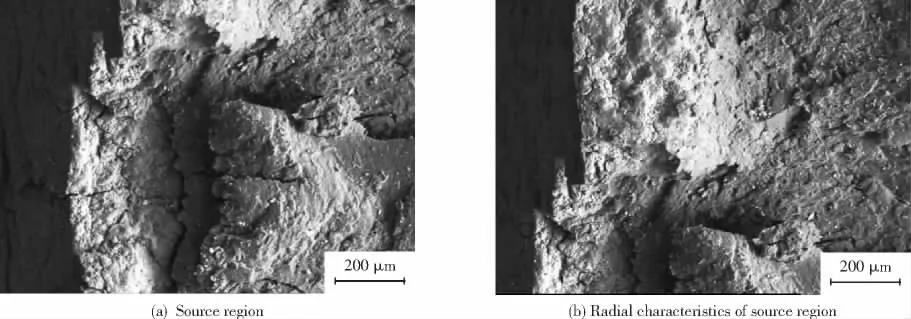

对编号为B 的轮胎断口进行扫描电镜观察,裂纹源区位于轮胎最外层橡胶的沟槽内,线源特征,源区附近可见明显的弧形裂纹区(图7a),比较粗糙,弧形裂纹区的深度与沟槽内裂纹的尺寸接近,后期的裂纹扩展主要为放射状的棱线特征(图7b),比较光滑,为典型的过载断裂特征。断口表面上橡胶与帘线交错,帘线周围的橡胶断裂均从帘线处起始,主要是由于橡胶的塑性大于帘线,帘线首先发生断裂引起的。

源区所在位置的侧面,轮胎外表面的橡胶表面微裂纹严重(图6),远离源区的轮胎沟槽表面也出现大量的微裂纹和龟裂特征,说明橡胶已经发生一定的老化。橡胶断口的表面存在少量的气孔和块状物质,块状物质可能为成型时与橡胶胶料未完全融合的添加物。轮胎外表面的微裂纹中有少量帘线露头。拉断的胶圈钢丝断口形貌,中间区域为等轴韧窝,四周为剪切唇,典型的金属拉伸断裂断口。

1.3 红外光谱(IR)

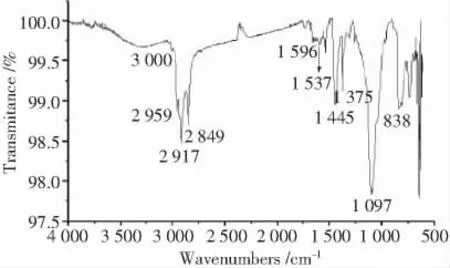

取断口附近区域橡胶进行红外光谱分析,红外分析区域见图5,胎面橡胶的红外光谱图见图8。图中,2 959 cm-1为甲基的反对称伸缩振动峰,2 916 cm-1和2 849 cm-1分别为—CH3和—CH2的伸缩振动峰,1 596 cm-1为碳碳双键的吸收峰,1 537 cm-1为天然橡胶中少量蛋白质的酰胺谱带;1 445 cm-1为亚甲基的弯曲振动峰,1 374 cm-1为甲基的变形振动峰,838 cm-1为双键上碳氢的面外弯曲振动峰,3 000 cm-1为苯环的吸收峰,由此可知,该轮胎的胎面橡胶为天然橡胶和丁苯橡胶的并用胶。1 097 cm-1为沙粒的特征吸收峰。

2 分析与讨论

后起落架轮胎的胎面呈“X”形爆裂,裂纹在“X”形的相交点萌生并向外扩展,轮胎的一侧发生完全断裂。

爆裂的轮胎靠近轮毂接触区域的胎毛位置存在大量的微裂纹,轮胎外表面的微裂纹中有少量帘线露头,从表面微裂纹的形状和微裂纹周围的表面形貌,爆裂轮胎表面的微裂纹明显差别与爆裂后撕裂的微裂纹为应力老化裂纹。老化裂纹呈龟裂装,表面变硬,裂纹边缘较规整;后撕裂的微裂纹方向一致性较好,有撕裂的形态,裂纹边缘较毛糙。爆裂轮胎胎面老化特征明显。靠近轮毂接触区域的胎毛位置为应力集中处,虽然没有爆裂,但该位置存在大量的微裂纹,轮胎外表面的微裂纹中有少量帘线露头,也显示应力老化特征。

图7 B 断口微观形貌Fig.7 Micro morphology of fracture B

图8 胎面橡胶的红外光谱图Fig.8 Infrared spectrogram of tread rubber

轮胎的爆裂起源于A 和B 橡胶块相交的沟槽微裂纹,线源特征,源区周围可见明显弧形断裂特征,弧形断裂区的深度与轮胎表面老化裂纹尺寸相近(沟槽内裂纹的尺寸平均0.25 mm),后期为放射状棱线特征。“X”形相交点位于轮胎沟槽,该处橡胶较薄,且表面存在大量微裂纹,其深度已达沟槽橡胶厚度的1/5,承载能力下降,在较大的应力条件下成为裂纹起始区。轮胎表面老化裂纹处是薄弱区,首先开裂。断口表面源区附近比较粗糙,后期的裂纹扩展区比较光滑,典型的过载断裂特征。

橡胶制造缺陷除胶料的物理或化学性能外,还可能产生多种表面缺陷和内部缺陷[8]。轮胎表面除发现有大量裂纹,未见其他表面缺陷;橡胶断口的表面存在少量的气孔和块状物质,块状物质可能为成型时与橡胶胶料未完全融合的添加物,但分布较分散,量少且不在裂纹源处,断口其他区域未见缺陷,可确定轮胎制造质量较好,轮胎爆裂不是制造缺陷导致。

胶圈钢丝断口中间区域形貌为等轴韧窝区,四周为剪切唇,断口附近钢丝直径发生颈缩,钢丝过载断裂。

轮胎的爆裂起源于A 和B 橡胶块相交的“X”形交点的沟槽微裂纹,此处裂纹源区弧形特征与橡胶老化相匹配,轮胎胎面又磨损变薄。轮胎以此变薄且老化的源点起始首先爆破,金属钢丝受到较大的爆破拉力过载断裂,最终导致轮胎爆裂。

北方四季明显,温差较大,轮胎暴露在大气中,已使用3年,经历多种环境和多次起落。轮胎胎面中间含有沟槽的3 个区域存在方向一致的微裂纹(图3),靠近轮毂接触区域的胎毛周围存在大量的微裂纹(图4),微裂纹呈网状分布,表明轮胎橡胶发生了老化。轮胎与轮毂接触区域的帘线明显变硬,也证明了轮胎明显老化。源区所在位置的侧面,轮胎外表面的橡胶表面微裂纹严重,远离源区的轮胎沟槽表面也出现大量的微裂纹和龟裂特征,再次证明橡胶已经发生一定的老化。

微观上在介质和高温环境影响下,橡胶轮胎存在明显的老化机制。橡胶分子的链段运动,在高温环境下加快,使低分子的介质渐渐渗入到橡胶的网状结构中,加快了网状结构的胀大,但由于橡胶分子链化学键作用又阻止了介质分子的继续进入[6],所以橡胶材料性能受介质和高温环境影响较大。同时橡胶在介质的溶胀过程中,还伴随着一些低分子的有机配合,尤其是防老剂、软化剂被提取,致使力学性能下降[3]。爆裂轮胎在3年中经历多次冬夏的温度波动,反复溶胀和被提取,致爆裂轮胎橡胶产生了老化。

爆裂轮胎胎面和沟槽内的微裂纹方向一致,表面未出现磨损掉块橡胶,宏观观察胎面偏磨区域和另一侧磨损轻微的对应区域轮胎厚度相差1.2 mm 左右,磨损较均匀,沟槽内未磨损,可知起始微裂纹不是磨损引起,而是由于氧化老化造成的。

橡胶制件老化失效往往不是独立发生,失效影响因素较多。在目前所使用的各种航空非金属件中,橡胶轮胎是在摩擦条件下使用的最重要制件[2]。橡胶轮胎在粗糙表面上滑动时,在磨损磨耗中材料的断裂主要是拉伸断裂,而在光滑表面滑动时,则主要是疲劳断裂。橡胶轮胎的耐磨性与温度有关,温度越高,耐磨性越差[2]。爆裂轮胎已使用3年,飞机起落频次高,跑道路面粗糙,在起落瞬间机轮速度快,轮胎受力较大、温度较高,使用磨损较大,造成轮胎胎面磨损,断口附近部位轮胎胎面厚度减薄,承载能力下降。但实际使用中,其他同批次轮胎已使用5年以上尚未破坏,说明此轮胎爆裂磨损不是主要因素。

胎面磨损的正常情况是,同一胎面位置各处沟槽深度差距不超过3 mm[1],磨损表面胎肩见线反映充气压力不足,胎面中央见线反映轮胎气压过高[9]。爆裂轮胎胎面厚度减薄,爆裂轮胎胎面厚度减薄区和新轮胎相同区域胎面沟槽深度相差1 mm 左右,新轮胎同一胎面不同点沟槽深度相差0.91 mm,爆裂轮胎同一胎面不同点沟槽深度相差0.81 mm,未超过3 mm,轮胎属于正常磨损。

据调查,例行充气设备没有上限压力限制,轮胎爆裂应力在橡胶材料应力老化产生的微裂纹基础上,在较大的应力作用下产生的。

3 结论

1)轮胎爆裂起源于A 和B 橡胶块相交的“X”形交点的沟槽微裂纹,呈线源特征。

2)橡胶材料应力老化产生的微裂纹是导致轮胎在较大外力作用下发生爆裂的主要原因。

3)建议轮胎充气装置安装压力上限控制装置。

[1]姚红宇,谢明立.飞机轮胎事件的调查与失效分析(综述)[C].全国第五届航空航天装备失效分析会议论文集,2006:30-37.

[2]陶春虎,何玉怀,刘新灵.失效分析新技术[M].北京:国防工业出版社,2011:210-221.

[3]陈洁,厉蕾.飞机舷窗银纹故障分析[J].失效分析与预防,2009,4(4):242-246.

[4]范金娟,程小全,陶春虎.聚合物基复合材料构件失效分析基础[M].北京:国防工业出版社,2011:186-189.

[5]习年生,于志成,陶春虎.纤维增强复合材料的损伤特征及失效分析方法[J].航空材料学报,2000,20(2):55-63.

[6]夏祥泰,王志宏,刘国光,等.飞机起落架作动筒密封圈失效分析[J].失效分析与预防,2007,2(4):35-39.

[7]张向宇.橡胶测试[M].航空航天工业部航空非金属性能测试人员资格鉴定委员会,1990:262.

[8]徐世清.航空橡胶软管低压爆破失效分析[C].全国首届航空装备失效分析会议论文集,1994:249-253.

[9]张栋.机械失效的痕迹分析[M].北京:国防工业出版社,1996:115-130.