链轮断裂事故分析

2015-11-26张彭博沙勇

张彭博 沙勇

(欧萨斯能源环境设备(南京)有限公司 南京 210058)

在工业锅炉中,燃烧室传动装置所用的传动轴、链轮、炉排片等辅机材料都被视为非受压材料,锅炉生产企业对此类材料(零部件)一般只进行外观尺寸检验,不做深入控制。某公司购进一批传动装置所用的链轮,在锅炉安装后使用时,接连发生链轮断裂事故,给锅炉用户造成了很大经济损失,使公司的声誉也受到了很大影响。对此事故,该公司组织相关人员对供应厂家做了深入调查,并对链轮失效做了深入的检验分析工作,将检验结论反馈给厂商,同时给出了建议。厂商研究后接受了建议。经过近一年多生产检验,该型号链轮运行稳定,再未发生类似事故,取得了不错效益。

1 宏观检查

该公司选用的是ZG270-500牌号的十六角链轮,该材料为铸造成型。对链轮进行断面检验,整个断面无金属光泽,浅灰色,有坚硬的棱角,类似碎石块堆砌而成,为典型的石状端口。另外断面表面还存在许多光滑的坑穴,很明显为气孔,如图1所示。

图1 链轮断裂面

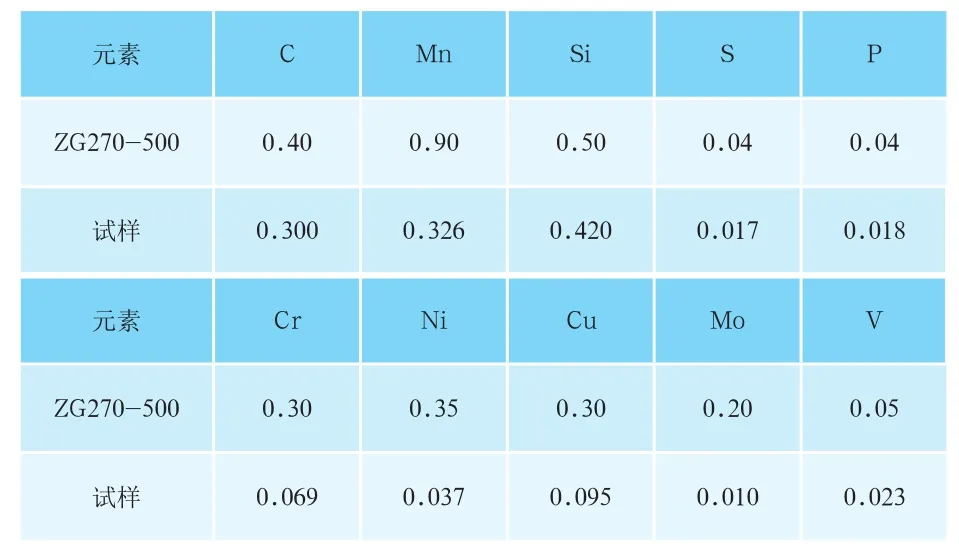

2 化学分析

打磨去发生断裂的链轮表面铁锈和氧化皮,露出金属光泽,用电钻钻取金属铁屑,按GB 223《钢铁及合金化学分析方法》的要求进行化学分析,分析结果见表1,从表1中可以看出发生断裂链轮的化学成分满足GB 11352—1989《一般工程用铸造碳钢件》中的ZG270—500牌号的要求。

表1 链轮化学成分 %

3 冲击试验

由于断裂试样尺寸过小,受链轮形状限制,无法加工拉伸试样,试验采用测量材料的冲击功的方法来反映材料的力学性能。

经取样加工成10×10×55,V型缺口,按GB/T 299—2007《金属夏比缺口冲击试验方法》进行试验,其室温冲击功为8J、6J、5J。试验结果远小于GB 11352—1989中ZG270—500牌号的冲击功Akv不小于22J的要求。

4 金相检验

4.1 非金属夹杂物

对试样按GB/T 10561—2005《钢中非金属夹杂物含量的测定标准评级图显微检验方论法》进行非金属夹杂物检查。发现除少量的灰黑色小点为氧化物夹杂,未见其它夹杂。

4.2 显微组织

材料显微组织为:粗片状珠光体+网状铁素体+针状铁素体,如图2和图3所示。网状铁素体沿着片状珠光体晶界分布,在晶界处铁素体呈粗针状并排向晶粒内部生长,铁素体分布在珠光体基体上的组织称为魏氏体。依据GB/T 13299—1991《钢的显微组织评定方法》,该铸件材料的魏氏体评定为A4级。根据GB/T 6394—2002《金属平均晶粒度测定方法》,该材料晶粒度评为0.5/1.0级,如图2所示。

图2 材料显微组织图(100×)

图3 材料显微组织图(500×)

另外根据GB 224—2008《钢的脱碳层深度测定法》,该试样表层脱碳比较严重,脱碳层深度达0.4mm之多。脱碳情况如图4所示。

图4 材料显微组织图(100×)

5 组织分析

铸钢的熔点较高,钢液易氧化,钢水的流动性差,收缩大。为防止铸钢件因钢液流动性差而产生的冷隔和浇铸不足,铸造时都会适当提高浇注温度,一般约1500~1600℃。因浇注温度高,钢水的过热度大,保持液态的时间长,流动性可得到改善。但是浇注温度过高,冷却缓慢,使得铸态组织的晶粒十分粗大,一般晶粒度大于1.0级,而且铸态组织中常出现严重的魏氏组织,这是由于铸钢凝固温度很高,并在1495℃附近产生包晶反应形成奥氏体,铸件由于奥氏体形成温度高,晶粒十分粗大,在冷却通过GS线时,先析出铁素体,然后进一步冷却通过PS线时析出珠光体[1]。由于奥氏体晶粒粗大,可供铁素体析出的晶界减少,所以铁素体除了在晶界上呈针块状析出外,另一部分呈针状或者短棒状向晶内析出,形成魏氏组织,使得铸件脆性很大。同时铸态也存在很大的铸造应力,使得铸件脆性进一步增大。

网状铁素体主要也是因为温度过高,冷却速度过慢所引起的,网状铁素体能显著降低钢的力学性能。

钢铸件表面的氧化和脱碳是铁和碳同周围介质作用的结果,金属液浇注充型冷却缓慢,铸件长时间处于高温环境下,型腔内的空气,以及型腔材料孔隙中存储的气氛等因素都会促使铸件表面的氧化和脱碳。脱碳的存在,使得铸件表面硬度降低,疲劳强度也大为降低。

铸件由于形状比较复杂,各部位冷却先后次序不同,因此凝固过程是通过若干区域先后结晶来完成的,最后造成了区域性的成分不均匀和组织不一致。铸件凝固时的冷却速度越快,成分偏析和组织不均匀性的程度越严重。由于铸件晶界处为最后的凝固区域,因而常会有显微缩孔和夹杂物在此集聚,形成比较脆弱的界面。因此,该链轮铸件的断裂方式主要是沿晶断裂,看到的断面形貌黑灰色,无金属光泽。

6 检验结论

综合以上检验结果,可以看出,该链轮化学成分合格,非金属夹杂物以极少量小点状氧化物为主。断口检验表明链轮为石状断口,材料的塑性、韧性降低,表明材料已经严重过热。冲击试验进一步验证了材料的韧性已经很低。金相显微组织检验结果表明,粗大的珠光体+网状铁素体+魏氏组织是导致材料脆性增大, 塑性、韧性降低的根本原因。同时显微组织检查结果也进一步明确了材料严重过热,这是导致铸造链轮断裂的根本原因。

7 改善措施

针对检验结果,对链轮生产工艺提出了几点改进意见。

1)对组织粗大问题,调整熔炼脱氧方式,资料[2]显示,熔炼过程中采用铝进行终端脱氧比采用硅和锰脱氧时,一次结晶和二次结晶晶粒都将细化。另外,尽可能改善铸型散热条件也是减小晶粒粗大的比较有效措施。

2)减少防止脱碳的方法主要是设法用还原性气氛代替氧化性气氛,可行的办法如:(1)在填砂中加木炭(10%,粒度不大于8)或渗碳剂等,使它们在高温下反应生成CO;(2)在制壳过程中,在型壳周围涂上一层CO生成物质,如石墨粉等。

3)采用完全退火或者正火处理。为了改善铸态的粗大组织,细化晶粒,消除粗大的魏氏组织,减少成分偏析,消除铸造应力。铸钢件浇注成型后,常采用完全退火或者正火处理。

铸钢由于成分偏析,完全退火或正火温度都比较高,一般是AC3以上50~70℃之间。对于铸件中粗大的铸造组织,当一次正火不能达到细化组织的目的时,可以采用二次正火,可获得良好的组织结果。第一次正火在高于AC3以上150~200℃的温度加热,以扩散办法消除粗大的组织,使成分均匀;第二次正火以普通条件进行,目的是细化组织,改善性能。

8 结束语

本文对该事故进行了全面的分析,尽管相关规程未作强制检验要求,但作为锅炉本体的配套件,其质量的优劣直接影响着锅炉使用客户对相关锅炉制造厂家提供的锅炉产品的整体形象。希望通过本文能引起广大锅炉制造企业对非受压材料(部件)的重视。

[1]机械工业理化检验人员技术培训和资格鉴定委员会编.金相检验[M].上海:上海科学普及出版社,2003.

[2]傅恒志,等.铸钢和铸造高温合金及其熔炼[M].西安:西北工业大学出版社,1985.