提高陶瓷窑炉热效率的途径

2015-11-26曾令可程小苏

曾令可,李 治,李 萍, 王 慧, 程小苏

提高陶瓷窑炉热效率的途径

曾令可1,李 治1,李 萍2, 王 慧1, 程小苏1

(1. 华南理工大学,广东 广州 510640,2. 中国科学院广州能源研究所,广东 广州 510640)

窑炉是陶瓷企业最关键的热工设备,也是耗能最大的设备。窑炉能耗的水平主要取决于窑炉的结构和烧成技术。本文通过对提高陶瓷窑炉热效率的途径进行分析,祈望能为行业的低碳环保发展之路提供借鉴。

陶瓷;窑炉;热效率

0 引 言

近几年来,陶瓷行业面临着空前的环保压力。2013年底,国家工信部公布《建筑卫生陶瓷行业准入门槛》,目的就是调整建陶产业发展方式,向节能环保方向转变。尤其今年围绕着《陶瓷工业污染物排放标准》(GB25464-2010)的激烈讨论更是将陶瓷污染治理推到了风口浪尖,标准的实施与否直接关乎着建陶产业的“生死存亡”。由此可见,在当前节能减排形势如此严峻的大环境之下,中国陶瓷行业必须走出一条属于自身可持续发展的道路才能得以生存。然而在整个陶瓷生产制造过程中,干燥与烧成工序的能耗所占整个能耗的80%左右,显然陶瓷窑炉的改造升级对陶瓷行业的节能减排起着至关重要的作用。本文通过对提高陶瓷窑炉热效率的途径进行分析,祈望能为行业的低碳环保发展之路提供借鉴。

1 窑炉结构的优化与先进的烧成技术

窑炉是陶瓷企业最关键的热工设备,也是耗能最大的设备。但是,窑炉能耗的水平主要取决于窑炉的结构和烧成技术。其中,窑炉的结构是根本,烧成技术是保证。如果没有一个良好的窑炉设计,要想提高烧成技术在某种程度上说是非常困难的,甚至无能为力。回顾陶瓷发展史,经历了从倒焰窑到隧道窑再到辊道窑的过程,陶瓷烧成热效率的提高无不是陶瓷窑炉结构的改进所为之。当然,良好的窑炉结构也需要先进的烧成技术与之匹配。

1.1 窑炉结构的优化

窑炉结构的优化主要指对窑炉内高、内宽、窑长、窑顶、窑体的结构及密封性、窑车、窑具等进行优化设计与组合,它们相互作用共同影响着窑炉的热效率。

1.1.1 窑炉内高的优化

从烧成质量控制、节能降耗的角度分析,窑内高度越低越好。这主要是因为随着窑炉内高的降低,单位制品热耗和窑墙散热就会减少。如当辊道窑内高由1.2 m降低0.2 m时,热耗减少4.43%,窑壁散热降低33.2%。窑内高度的增加会引起通道内温度分层,增大窑内热气流的上、下分层,导致窑内上下温差过大。

1.1.2 窑炉内宽的优化

随着窑炉内宽的增大,单位制品耗热和窑墙散热减少。如当辊道窑内宽从1.2 m增大到2.4 m时,单位制品热耗减少2.9%,窑墙散热降低25%,内宽的增大还提高了烧成制品的产量。故在一定范围内,窑越宽越好,越节能。宽体窑之所以节能,主要原因为随着窑宽的增加,窑内拱上、拱下的距离拉长,使其燃料增加,但其烟气并没有增多,烟气在窑内的流速变慢,热交换充分。此外,由于烟气流速降低,窑内空间变大,阻力随之减小,风机抽烟气的负压减小,使得烟气带走的热量均有所减少,从而达到了宽体窑节能的目的。

1.1.3 窑炉长度的优化

当窑炉内宽和内高一定的情况下,窑炉长度的增加会使单位制品热耗以及窑头烟气带走的热量均有所减少。如当辊道窑的窑长由50 m增加到100 m时,单位制品热耗降低1%,窑头热烟气带走热量减少13.9%。辊道窑长度<100 m,产量达5000 m2,窑长>100 m时,产量达10000 m2,窑长在200-300 m,产量可达20000 m2,窑长>300m,产量可达25000-30000 m2。最大窑产量已超40000 m2了。窑产量的成倍增加可大大地提升窑炉的热效率。

1.1.4 拱顶和平顶结构的优化

对于辊道窑,早期一般预热带、烧成带和冷却带都选用平顶、吊顶结构型式,平顶的选择主要是考虑到吊顶容易、施工方便。而烧成带选用拱顶主要是因为:拱顶结构提高了烧成带横截面积、增大了窑内空间,降低了窑道内烟气的流速,增强了燃料二次燃烧的机会。此外,由于烧成带传热方式以辐射为主,占烧成带总传热的80%以上,辐射传热的关键是温度和辐射层厚度。拱顶结构可增加辐射层厚度,界面中部获得更多辐射传热,还可更有效地克服平顶存在的界面热气流死角,加强热气体在窑内的搅拌作用,使得截面温度更加均匀。

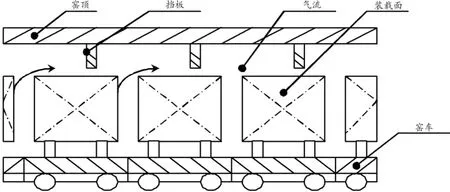

为解决温差问题,设计时,在高温烧成带窑顶可增加多道挡板(如图1),挡板双面受热,起到双面幅射作用,扩大了幅射面积,提高了传热效率,使温度更加均匀。与此同时,由于挡板下端贴近产品装载面(尤其是窑车式装载坯体),气流前移时受到挡板的阻挡,必然需改变流向,强迫热气流流向装载面的深处,使烧成带内上部的气流成“≈”型气流走向,加速热气流的搅动,达到温度均匀的特别效果。

1.1.5 窑体的密封和窑车、窑具的优化

窑体的密封可减小窑内热气体的外流和冷空气的渗入,既有利于降低窑内温差,又有利于稳定窑内压力分布,特别有利于气氛控制。窑车应该选用轻质化、低蓄热窑车,先进的窑车节能可达17%。窑墙、窑具等应使用纳米孔等新型保温材料。

1.2 先进的烧成技术

目前应用于陶瓷行业的节能烧成技术主要有:低温快烧技术、一次烧成技术、裸装明焰烧成技术、清洁燃烧技术、富氧燃烧技术、高温空气燃烧技术、微波辅助气体烧成技术以及预混式二次燃烧技术。

图1 烧成带的挡板结构及热气流的流向图Fig.1 Damper structure and hot air flow direction for the firing zone

1.2.1 低温快烧技术

陶瓷生产中烧成温度越低,能耗就越低。根据热平衡计算,烧成温度每降低100 ℃,单位产品热耗可降低10%以上,缩短了烧成时间,产量增加10%,热耗降低4%。由此可见,应用低温快烧技术不但可以增加产量、节约能源,而且还可以降低成本,实现低碳目标。如佛山某企业和华南理工大学合作,采用超低温配方烧成,烧成温度在1000 ℃以下,比当前建陶产品烧成温度降低约200 ℃。该单位制品能耗降低了25%,能耗仅为3-5 MJ/kg,为普通烧成技术的75%左右,陶瓷窑炉的热效率则大大地提高了。

1.2.2 一次烧成技术

一次烧成技术是指将陶瓷制品经过窑炉一次烧成成品的工艺过程。二次烧成需经过低温(900℃左右)素烧、高温釉烧,能源消耗高、增加企业成本。一次烧成技术相比二次烧成技术更节能、环保,综合效果佳,解决了制品后期龟裂等问题,延长制品的使用寿命,合格率也大大提高。

1.2.3 裸装明焰烧成技术

目前,陶瓷窑炉烧成方式主要有明焰钵装、隔焰裸装和明焰裸装。明焰钵装采用传统的煤作为燃料,由于匣钵的加入占用了大量有效空间,使得烧成成本增加、热稳定性差、能耗大、烧成周期长;隔焰裸装采用重油为燃料,由于火焰所产生的热不能直接与制品作用,以致窑内温度不均匀,能耗高;明焰裸烧是最合理、最先进的烧成方式,因为明焰裸烧不用匣钵和隔焰板,最大限度地简化了传热和传质过程,使热气体与制品之间直接传热、传质,可大大地提高烧成窑炉的热效率。

1.2.4 清洁燃烧技术

清洁燃烧技术是指以天然气、液化气、二甲醚等为燃料对陶瓷制品进行烧成的技术,此烧成技术对中国陶瓷工业的可持续发展起着至关重要的作用,该技术所用燃料热效高、能耗低、污染少、燃料储备充足,具有天然优势,应大力推广此技术,且理应全面替代现有以发生炉煤气为燃料等落后烧成技术。采用清洁燃料不仅是裸烧明焰快速烧成的保证,而且提高了陶瓷质量,大大节约了能源,减少了对环境污染。表1列出了印度与中国陶瓷窑炉单位热耗的对比,可以看出,采用天然气为燃料的清洁燃烧技术,陶瓷制品单位能耗降低了28%左右。

1.2.5 富氧燃烧技术

富氧燃烧技术是指助燃空气中的氧气含量大于21%所采取的燃烧技术。燃料在富氧状态下能降低燃点温度,燃烧速度加快、燃烧充分,火焰强度提高,获得较好的热传导。此外采用富氧燃烧技术,火焰长度相对缩短,火焰上部温度降低,减轻了窑炉、蓄热室的热负荷,窑炉寿命得以延长。此外,采用富氧空气后可以适当减少二次助燃风量,从而减少了废气排放量、也就减少了废气带走的热量,提高了陶瓷窑炉热效率。

1.2.6 高温空气燃烧技术

高温空气燃烧技术(HTAC)是一种将回收烟气余热与高效燃烧、降低NOx排放等技术有机结合起来,实现余热极限回收和极限降低NOx排放量的燃烧技术。陶瓷窑炉采用高温空气燃烧技术可以扩展火焰燃烧区域,使炉膛内温度均匀,从而炉膛的平均温度增加,加强了炉内传热,导致在同样长度的炉子上其产品的产量可以提20%以上;由于燃烧过程在炉膛空间内才开始出现,降低了燃烧噪音,同时加热了助燃空气,使得烟气中NOx含量大大减少,热效率可提高25%以上,燃料节约率可达50%-60%。

表1 中国与印度陶瓷窑炉单位热耗对比Tab.1 Unit heat loss comparison between Chinese and Indian ceramic kilns

1.2.7 微波辅助气体燃烧技术

微波辅助气体烧成技术(MAGF)是一种较实用、合理的烧成方法。微波被用来加热制品,使制品从内到外快速升温,燃气产生辐射热源,使坯体表面升温,防止表面热损失而使温度偏低,减少制品中不均匀性温度分布的产生。采用微波辅助气体烧成技术,制品的热应力和非均质性比普通工艺要低得多,温度分布均匀,而且由于坯体内外温差小,可快速烧成,故能耗低。据资料报道,采用该烧成技术可增产4倍产能,节能70%以上,能源成本下降40%,有害物质的挥发量大大减少,而且由于烧成中的热应力小,产品的机械性能亦有所改善。

图2 预混式二次燃烧系统结构示意图Fig.2 Structure of the premixed secondary combustor

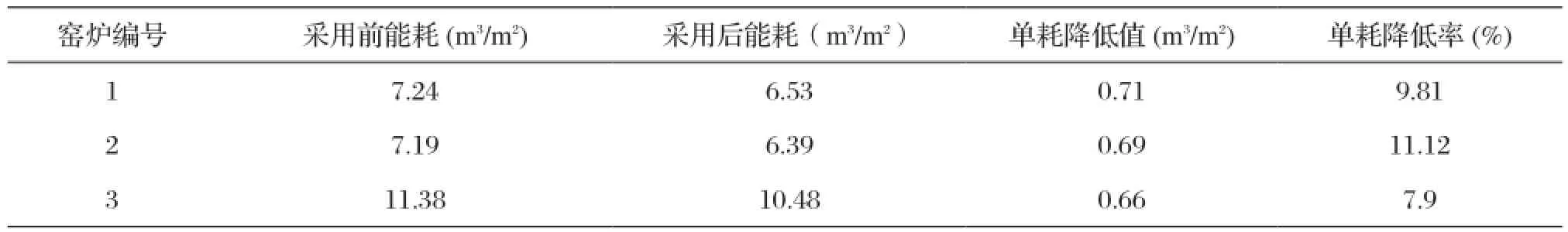

1.2.8 预混式燃烧技术

预混式二次燃烧技术的混气过程(如图2所示)是将空气与燃气通过两条不同的输气管道采用分流、旋流输入预混合装置的混合管腔体,在混合管腔体内造成可燃气体分子与助燃气体分子强制碰撞混合,再通过送气管道输送到燃烧装置,撞击混合管腔体出口喷头内端后,从喷头分流、旋流口中喷出,此时的可燃气体已含有一定比例的空气,燃烧产生紫红色的短火焰,短火焰在炉膛中形成炉气,炉气再与二次空气分流旋流碰撞燃烧。同时二次助燃空气可利用墙砖内的热能提高助燃空气温度(预热助燃风)及降低燃烧器喷火头温度,可有效防止回火、脱火和烧损燃烧器;受二次空气喷射的推力,提高了炉气的喷射速度,并形成旋流,使烟气在炉膛中螺旋式推进,延长了烟气在炉膛中停留的时间,从而降低了排烟温度和减少烟气量,达到降低排烟热损失的目的。表2为某企业采用预混式二次燃烧系统前后能耗统计结果,由表2中可以发现,采用预混式二次燃烧系统可明显使能耗降低,提高了陶瓷窑炉的热效率。

2 余热回收利用

在陶瓷生产工艺过程中,窑炉所需能耗占陶瓷总能耗的80%,由于陶瓷砖在烧成中会产生晶型转换,在瓷砖生产中需要在高温后段烧成后(1000℃左右)对制品进行强吹冷风进行急冷,故陶瓷窑炉能耗50%-60%用于烟气的排放和冷却,所以通过余热回收利用来提高陶瓷窑炉热效率应重点研究冷却带余热利用和烟气余热利用。

2.1 冷却带余热利用

目前,冷却带余热在三方面可以进行回收利用:第一,将余热回收到干燥器中,对生坯砖进行干燥,由于生坯含水分不高,砖对温度的要求不大,用冷却时带走的余热进行干燥基本能满足要求;第二,将余热对助燃风进行预热,一般可以将助燃风加热到200 ℃左右,加热过的助燃风可以使得窑炉内燃烧更加充分;第三,可以输送到喷雾塔中加热浆料,有明显的节能、减排,提高窑炉热效率的效果。

表2 采用预混式二次燃烧系统前后能单耗对比结果Tab.2 Unit energy consumption before and after the use of the premixed secondary combustor

2.2 烟气的余热利用

陶瓷制品烧成的好坏与否跟烧成温度是否均匀以及升温速率高低有关。温度不均匀,砖容易开裂;而烧成速率过快,水分挥发的也快,会导致制品开裂,尤其对于现在盛行的大规格瓷质砖更甚。一般情况下,冷却带的热风温度约300-400 ℃,此温度用于干燥生坯会使得干燥速率过快,制品呈网络开裂。经过实验,此问题可以采用含水分较高的废气来抑制瓷砖过快的干燥速率。但是这里的废气应该是烧天然气等清洁能源所产生的气体。某企业通过此技术可以实现废气100%应用,甚至取消排烟烟囱。不过此方法不适用于对白度要求高的产品,如白瓷片,因为废气中的杂质会使瓷片中产生黑点,影响产品表面质量。烟气利用有第二种方法,即在烟囱中装热交换器,通过热交换管加热流通的空气,以此用于干燥、助燃或预热带及窑门的热气幕。

3 自动化控制技术的采用

利用计算机对陶瓷制品的烧成过程进行模拟,可以对窑炉结构、烧嘴结构等进行优化,还可对在不同烧成制度以及不同窑炉保温性能等条件下的窑内传热过程情况进行模拟。可以找出它们对窑内传热过程影响的定量关系,加强对陶瓷烧成过程的精确控制。利用智能模糊控制及计算机一体化控制技术做到有的放矢,可以大大提高生产效率,减少能源的消耗和浪费,而且可以达到控制有害气体排放的目的。在陶瓷窑炉中采用多变量模糊控制技术,为现场操作工人的操作起到了较好的指导作用。同时为生产车间的管理提供了科学的手段,大大加强了车间生产管理水平,还能够降低窑炉的燃料消耗,提高产品质量和合格率,给企业带来显著的经济效益。生产实践证明,理想的控制系统可以节能5%-10%。

4 科学的操作方法

在实际生产中,对窑炉的科学操作更能直接的提高陶瓷窑炉热效率,降低单位能耗。操作手法对窑炉的节能控制主要是通过如下方式来实现。

(1)通过对烧成制品工艺特性的掌握,进行适当的点喷枪控制,减少不必要的点枪;

(2)通过对产品氧化还原反应进行观察,调整排烟风机的开度,减少排烟带走过多的热量;

(3)通过对烧成产品的性能分析,调整助燃风压,控制窑内零压位的合理性,采用纳米保温绝热保温材料降低窑壁散热;

(4)通过对窑炉排烟、余热的充分利用,减少排空带走过多热量;

(5)通过对水煤气的净化、减少过多酚水在窑内蒸发吸收热量;

(6)通过辊棒口、事故处理口、挡火板口的陶瓷棉密封,减少过多的热量散失或冷空气进入窑内;

(7)通过喷枪火焰燃烧效果的调节,使燃烧呈“爆炸”式刚性燃烧,达到热值最大化,降低排烟气中的可燃成分比例。

以上操作手法都能够提高窑炉热效率,达到节能效果,但对于不同产品,烧成特性不同,具体的操作手法也不尽相同,需要灵活使用,保证节能效果。

5 测试方法与标准的适用性

对于同一条窑炉,测试方法对陶瓷窑炉热效率的提高没有直接影响,但会通过下面几个因素影响陶瓷窑炉热效率的测量结果。

(1)计量仪器仪表的选择、精度大小、气体压力的波动性等势必会影响陶瓷窑炉热效率的测试与计算;

(2)助燃风、冷却风、烟气的测量、空气过剩系数、排烟口数量、燃气组分等;

(3)窑体表面散热的测定:分段数、测点数、辊棒两端部、温度基准等;

(4)余热利用测试计算方法,包括窑头余热、窑尾余热如何测量等因素。

例如,使用先进的红外热像仪对高温区窑墙外表温度进行测试,不仅可以直观的看到墙壁整体的温度分布情况,还能获得整体壁面的温度平均值和所需的各点温度值。为研究辊道窑保温以及其他陶瓷窑炉高温区域、外墙表面、温度分布情况及窑墙材料选择优劣,提供一种更直观、更精确的方法。标准的适用性主要体现在陶瓷窑炉行业是一个非标行业,由于在实际生产中各企业的产品种类、规格大小、窑炉结构型式、烧成温度等不同,导致企业对窑炉本身需求不同。同时热效率的计算方法也不尽相同,目前没有行业标准和国家标准,故计算的结果有异同,这就阻碍了行业专业化水平的提高。但是如果窑炉企业能够同心协力,以某一典型的、具有代表性的、性价比高、节能效果突出的类型窑作为突破点,做广泛的调研和科学处理,能够最终解决这方面的问题,也就从间接可以推动陶瓷窑炉行业的进步,为提高陶瓷窑炉热效率做出贡献。

6 结 语

陶瓷工业始终带有“三高”、低产值的帽子,欲使行业脱掉这顶帽子,陶瓷窑炉的进步是重中之重。而陶瓷窑炉热效率的高低直接决定着陶瓷行业耗能的大小及企业的操作使用水平,也牵动着陶瓷工业能否真正走出一条绿色、节能的可持续发展道路。相信随着技术不断进步、行业不断规范,针对性陶瓷窑炉热工测试和热效率计算标准的进一步落实,我国陶瓷工业定能再续辉煌。

Ways to Improving Thermal Efficiency for Ceramic Kilns

ZENG Lingke1, LI Zhi1, LI Ping2, WANG Hui1, CHENG Xiaosu1

(1. South China University of Technology, Guangzhou 510640, Guangdong, China; 2. Guangzhou Institute of Energy Conversion, Chinese Academy of Sciences, Guangzhou 510640, Guangdong, China)

A ceramic kiln, the largest energy consumer, is the most important thermal equipment for ceramic enterprises. The level of a kiln’s energy consumption is determined by its structure and firing technology. This paper analyzes different approaches to improving thermal efficiency of a kiln in order to provide advice for the industry to secure green and low-carbon growth.

ceramics; kiln and furnace; thermal efficiency

TQ174.6+5

A

1006-2874(2015)01-0037-05

10.13958/j.cnki.ztcg.2015.01.009

2014-10-10。

2014-10-15。

广东省重大专项(编号:2011A080802007);广东省产学研项目(编号:2012B091000030)

曾令可,男,教授。

Received date: 2014-10-10. Revised date: 2014-10-15.

Correspondent author:ZENG Lingke, male, Professor.

E-mail:lingke@scut.edu.cn