氨基硅油的合成及微乳化

2015-11-24周奎王海滨

周奎,王海滨

(1.浙江工业大学药学院,浙江杭州310014;2.浙江工业大学化学工程与材料学院,浙江杭州310014)

氨基硅油的合成及微乳化

周奎1,王海滨2*

(1.浙江工业大学药学院,浙江杭州310014;2.浙江工业大学化学工程与材料学院,浙江杭州310014)

以八甲基环四硅氧烷、N-β-氨乙基-γ-氨丙基甲基二甲氧基硅烷、六甲基二硅氧烷为原料,通过本体聚合得到一系列不同氨值、不同分子量大小的氨基硅油。采用单因素实验方法,得出了最佳反应条件,即反应温度110℃、反应时间3 h、催化剂用量0.1%、封端剂用量0.5%。采用聚乙二醇辛基苯基醚和壬基酚聚氧乙烯醚为复合非离子表面乳化剂、正丙醇为助乳剂乳化氨基硅油,制备出了颗粒透明、高稳定性的氨基硅油微乳液。此方法原料易得,成本低,反应操作简单、易于控制。

氨基硅油;本体聚合;粘度;微乳液

氨基硅油是侧链或端基带有氨基的聚硅氧烷,可以看成是二甲基硅油中的部分甲基被氨基取代后的产物,除保留二甲基硅油原有的疏水性外,其氨基的存在可改善硅油分子在纤维上的定向排列,增加硅油对纤维的结合力,赋予织物卓越的柔软效果。氨基硅油可作为树脂及涂料的改性剂;利用氨烃基优异的高吸附性、相容性及易乳化性,在合成纤维及天然纤维柔软整理剂[1]、抛光剂及个人保护用品中发挥重要的作用。但氨基硅油不能直接以硅油形态应用,而是以水乳液形态使用,尤其用作织物柔软剂时,常将制备好的氨基硅油微乳液稀释至2%浓度,用于棉、毛和化纤整理。因此,研究氨基硅油的合成和微乳化具有重要意义。

氨基硅油品种繁多,其中最具代表性的是氨乙基氨丙基聚二甲基硅氧烷。本实验以八甲基环四硅氧烷、N-β-氨乙基-γ-氨丙基甲基二甲氧基硅烷、六甲基二硅氧烷为原料,通过本体聚合法[2]制备氨基硅油。用哈克黏度计测定粘度[3],考察了不同因素对氨基硅油的影响。最后以聚乙二醇辛基苯基醚和壬基酚聚氧乙烯醚为复合非离子表面乳化剂[4]、正丙醇为助乳剂,制备得到氨基硅油微乳液。

1 实验部分

1.1 仪器与试剂

哈克黏度计(VT550);电子恒速搅拌机(JHS-1);数字式酸度计(PHS-2C)。

八甲基环四硅氧烷(CP,新安化工);N-β-氨乙基-γ-氨丙基甲基二甲氧基硅烷(CP,曲阜昕地化工研究所);六甲基二硅氧烷(CP,吉林新亚强生物化工);氢氧化钾(AR,国药集团化学试剂);六甲基二硅氧烷(AR,吉林新亚强生物化工);盐酸(AR,徐州市神州化工);乙酸(AR,常州旭志泰业化工);聚乙二醇辛基苯基醚(CP,武汉江苏助剂化工);壬基酚聚氧乙烯醚(CP,武汉江苏助剂化工)。

1.2实验方法

1.2.1 碱胶催化剂的制备

按一定比例将八甲基环四硅氧烷和KOH加入到250 mL四口烧瓶中,装上搅拌器、回流冷凝管、温度计,将其置于恒温油浴锅中,通入一段时间的N2,在130℃、减压和N2保护下反应2~3 h,得到含2%KOH的透明状碱胶催化剂。

1.2.2 氨基硅油的合成[5-8]

将八甲基环四硅氧烷、N-β-氨乙基-γ-氨丙基甲基二甲氧基硅烷、六甲基二硅氧烷、碱胶、促进剂加入到250 mL的四口烧瓶中,装上搅拌器、回流冷凝管、温度计,置于恒温水浴锅中,开动搅拌器,使溶液混合均匀,通入N2,在110℃下反应一定时间后,减压脱水一定时间,加入一定量冰醋酸,减压抽去低沸物和水分,即得到产物。

1.2.3 氨基硅油的乳化[9-11]

称取15 g氨基硅油(粘度为1000 cp),加入一定量的复配乳化剂(聚乙二醇辛基苯基醚和壬基酚聚氧乙烯醚复配),混合均匀后,滴加计量乙酸和水,80 r/min搅拌约0.5 h之后,再加水和乙酸,调整pH值到6左右,滴加一定量的正丙醇,最后制得白色或透明稳定乳液。

2 结果与讨论

2.2 氨基硅油合成的影响因素讨论

2.1.1 反应温度对氨基硅油合成的影响

在一定温度范围内,随着反应温度的升高,产物黏度在增大,当反应的温度超过110℃时,产物明显变黄。产物发黄是由于氨基在长时间高温作用下氧化所致。故反应温度在110℃较为适宜。见表1。

表1 温度对氨基硅油合成的影响

2.1.2 反应时间对氨基硅油合成的影响

反应时间少于3 h,产物粘度随反应的进行逐渐增大,3 h产物粘度达最大值,在这之后,延长反应时间,产物粘度减小。因为此聚合反应是可逆反应,在聚合体系中,催化剂以硅醇盐形式存在,随着反应时间的延长,Si-O-Si键断裂,平衡向左移动,氨基硅油粘度降低。说明聚合反应需3 h才能达到平衡。见表2。

表2 反应时间氨基硅油合成的影响

2.1.3 催化剂用量对氨基硅油合成的影响

碱金属氢氧化物、季铵、季磷氢氧化物可以作为合成氨基硅油的催化剂,且催化活性较高。本实验选择KOH作为催化剂,在较低催化剂浓度范围内,产物粘度随催化剂用量增加而增加。催化剂用量为0.1%时产物粘度较大(见表3)。

表3 催化剂用量对氨基硅油合成的影响

2.1.4 封端剂对氨基硅油合成的影响

为保证聚合物结构稳定,分子量易于控制,聚合反应时需加入一种单官能团化合物六甲基二硅氧烷(MM)作为封端剂,用于控制氨基硅油的摩尔质量。由表4可以看出,六甲基二硅氧烷加入量增大,产物粘度一直在减小。这与环状硅氧烷开环聚合反应的一般规律一致[12]。同时,水也可作为封端剂,若反应中水未及时抽除,也会造成产物粘度减小。

表4 封端剂用量对氨基硅油合成的影响

2.1.5 减压时间对氨基硅油合成的影响

反应中间产物硅醇缩合时会产生水,为抑制副反应,得到高粘度的产物则需不断减压脱水。减压时间越长,产物粘度越高(见表5)。

表5 减压时间对氨基硅油合成的影响

2.2 氨基硅油乳化影响因素的讨论

2.2.1 正丙醇用量对氨基硅油乳化的影响

随着正丙醇用量的增加,氨基硅油乳化后透明度增大,稳定性增强。当氨基硅油完全透明、稳定时,所需加入正丙醇的量为15%。因此选择正丙醇用量为15%(相对于氨基硅油)最为合适。

2.2.2 复合乳化剂用量对氨基硅油乳化的影响

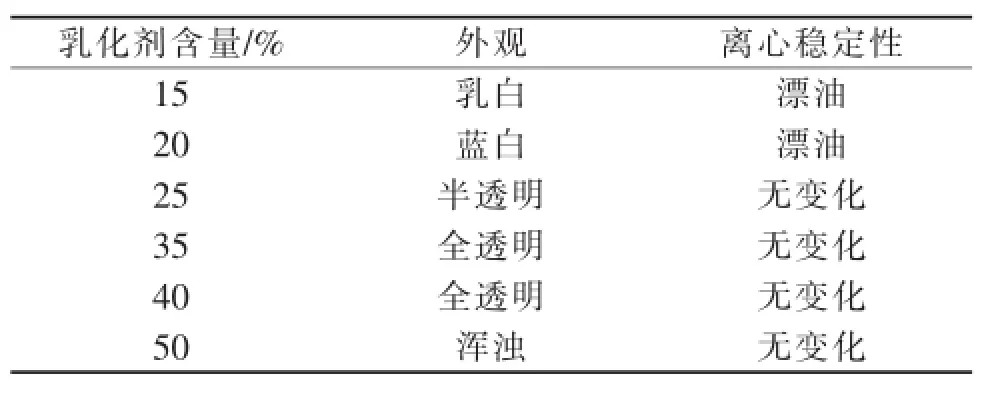

随着乳化剂用量增加,体系中的胶束增大增多,氨基硅油的溶解能力增强,乳液由乳白变为蓝白至透明。当乳化剂的含量为50%时,乳液变为混浊,可能是过多的乳化剂所致。当乳化剂为25%时,乳液半透明、稳定性好(见表7)。

表6 正丙醇用量对氨基硅油乳化的影响

表7 复合乳化剂用量对氨基硅油乳化影响

3 结论

以八甲基环四硅氧烷、N-(β-氨乙基)-γ-氨丙基甲基二甲氧基硅烷、六甲基二硅氧烷为原料,KOH作为催化剂,二甲基亚砜为促进剂,制得氨基硅油。通过考察氨基硅油的粘度、颜色、透明度、稳定性、乳化效果等因素,确定其最佳反应条件为:反应温度为110℃、反应时间3 h、促进剂量0.5%、催化剂用量0.1%、抽真空时间根据所需的分子量大小而定。在乳化氨基硅油时,采用复合非离子表面乳化剂聚乙二醇辛基苯基醚和壬基酚聚氧乙烯醚,正丙醇为助乳化剂,并加入少量的乙醇,通过优化乳化工艺得出:正丙醇用量为15%、复合乳化剂25%,氨基硅油的HLB值在12~13之间,随着氨基硅油氨值的增大,其HLB值也增大,表明氨基硅油的亲水性随着其氨值的增大而得到明显的提高。

[1]幸松民,王一璐.有机硅合成工艺及产品应用[M].北京:化学工业出版社,2000:432-434.

[2]曹文宇.本体共聚制备氨基硅油[D].杭州:浙江大学,2006: 10-11.

[3]SMITH A L.The analytical chemistry of silicones[M].New York:John Wiley&Sons Press.1991.

[4]谢洪德,叶梅,王新波.非/阳离子氨基硅微乳液的制备及应用[J].印染助剂.2005(06):15-17.

[5]郭飞鸽,李小瑞,氨基硅油的合成和表征及应用[J].日用化学工业.2005,35(8):237-240.

[6]安秋凤,黄良仙,李临生.氨基改性聚醚硅油的合成、结构表征及应用[J].化学研究与应用,2005,17(5):626-630.

[7]张小涛.氨基硅油合成工艺的探讨[J].有机硅材料,2007, 21(4):206-208.

[8]冯俊.聚醚改性氨基硅油的合成研究[D].齐齐哈尔:齐齐哈尔大学,2012:13-15.

[9]梁石.氨基硅油的合成及其微乳化研究[D].成都:四川大学,2003:11-13.

[10]刘杰胜,黄世强.氨基聚硅氧烷微乳液的合成方法[J].胶体与聚合物.2005(4):44-45.

[11]张小涛.高固含量氨基硅油微乳液的制备[D].杭州:浙江大学,2007:21-23.

[12]罗正鸿,詹晓力,陈丰秋,等.八甲基环四硅氧烷与氨基有机硅单体的共聚合机理[J].高分子通报.2002(6):38-45.

The Synthesis and Micro-emulsion of Amino Silicone Oil

ZHOU Kui,WANG Hai-bin2

(1.College of Pharmaceutical Science,Zhejiang University of Technology,Hangzhou,Zhejiang 310014,China; 2.College of Chemical Engineering and Materials Science,Zhejiang University of Technology, Hangzhou,Zhejiang 310014,China)

A series of amino-silicone oil with different amino value and molecular weighs were synthesized by bulk polymerization.Octamethyl cyclotetra-siloxane,N-β-aminoethyl-γ-aminopropyl methyl dimethoxy silane,hexamethyldisiloxane are the materials.The optimized reaction conditions(temperature 110℃,time 3 hours,catalyst 0.1%and end capped agent 0.5%)were drawn by single factor experiment.The micro-emulsions ofamino-silicone oil were prepared by micro-emulsification and using appropriate non-ionic surfactants and auxiliary emulsifier.The amino-silicone oil micro-emulsion were transparent and stability. It’s easy to get materials,low cost by this method.

amino-silicone oil;bulk polymerization;viscosity;micro-emulsion

1006-4184(2015)1-0029-03

2014-05-09

周奎(1988-),男,安徽涡阳人,在读研究生。E-mail:k467632@126.com。

*通讯作者。