旋流器特征参数对高温升燃烧室性能的影响

2015-11-19高伟伟高贤智孙佰刚罗卫东

高伟伟,李 锋,高贤智,孙佰刚,罗卫东

(北京航空航天大学能源与动力工程学院,北京100191)

0 引言

未来军用发动机需要更高的涡轮前温度来提高发动机热力性能和推重比,势必要求发动机燃烧室具有更高的温升能力[1],也意味着未来军用航空发动机燃烧室将向高温升方向发展。

遵循高推重比超高温升燃烧室的发展趋势,参考美国GE公司HukamMongia等关于1650℃温升、近化学恰当比陶瓷火焰筒燃烧室研究思路[2-6],在保证与现有单环腔燃烧室进、出口和机匣的尺寸限制不变的情况下,提出了1种中心分级燃烧室设计方案,利用燃油中心分级加3旋流的方法在不同工况下调节主燃区当量比,并对燃烧室气量进行重新分配,取消了掺混孔,对火焰筒头部高度、头部帽罩高度、火焰筒冷却孔开孔面积进行了调节,重新进行开孔面积规律设计。计算结果与采用相同数理模型,具有相同主燃室扩压器、外机匣和燃烧室出口的尺寸的SAC数值和试验性能进行了对比[7-9],以验证计算结果的可信度,重点考察了旋流器特征参数(旋向组合、旋流数)对设计模型燃烧性能的影响规律[13-14]。

1 数理模型和研究方案

1.1 几何模型和网格划分

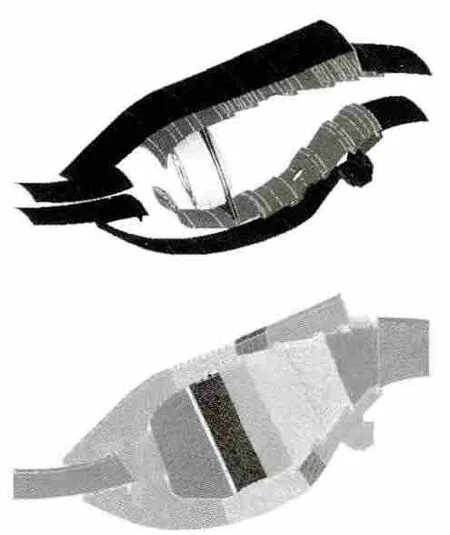

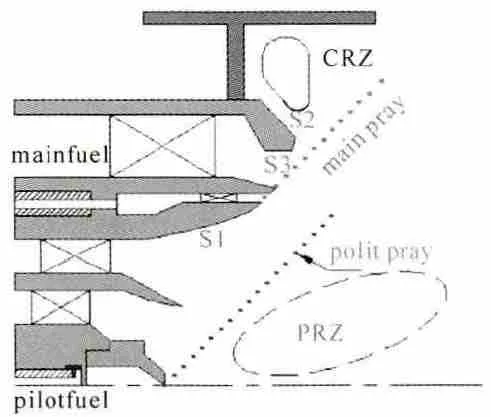

中心分级燃烧室结构及计算域如图1所示。设计燃烧室为20个头部,为了计算简便,选取单头部扇形区域为计算域。设计中心分级旋流器结构如图2所示。旋流器由2级燃油喷射及3级旋流器组成,1级燃油喷射采用离心式喷嘴,2级燃油喷射采用预膜式空气雾化喷嘴,2级燃油喷射角度均为90°,3级旋流器均为轴向。考虑到结构化网格在精度和计算效率方面的优势,计算中主要采用了准结构化网格。由于燃烧室内几何模型十分复杂,划分网格时进行了分区处理,对部分区域采用非结构网格,网格数量为240万。文献[8]和文献[10]对网格独立性进行了探讨和验证。

图1 中心分级燃烧室结构及网格

图2 中心分级燃烧室头部结构

1.2 物理模型和边界条件

使用FLUENT软件求解雷诺平均N-S方程来模拟燃烧室全流程3维带回流的湍流两相反应流定常仿真计算。由于流场具有很强的旋流特性,适合采用强湍流计算用的Realizablek-ε 湍流模型:近壁处理采用标准壁面函数,辐射计算采用DO辐射模型,燃烧模型采用PDF(probabilitydensityfunction)燃烧模型,排放模型采用热力型NOx排放模型;采用SIMPLE方法进行压力-速度耦合计算;应用2阶迎风差分格式。计算中空气作为不可压理想流体处理,入口设为质量入口;出口外环腔、火焰筒、内环腔1、内环腔2均设为outflow;燃料选用航空煤油。

1.3 研究方案

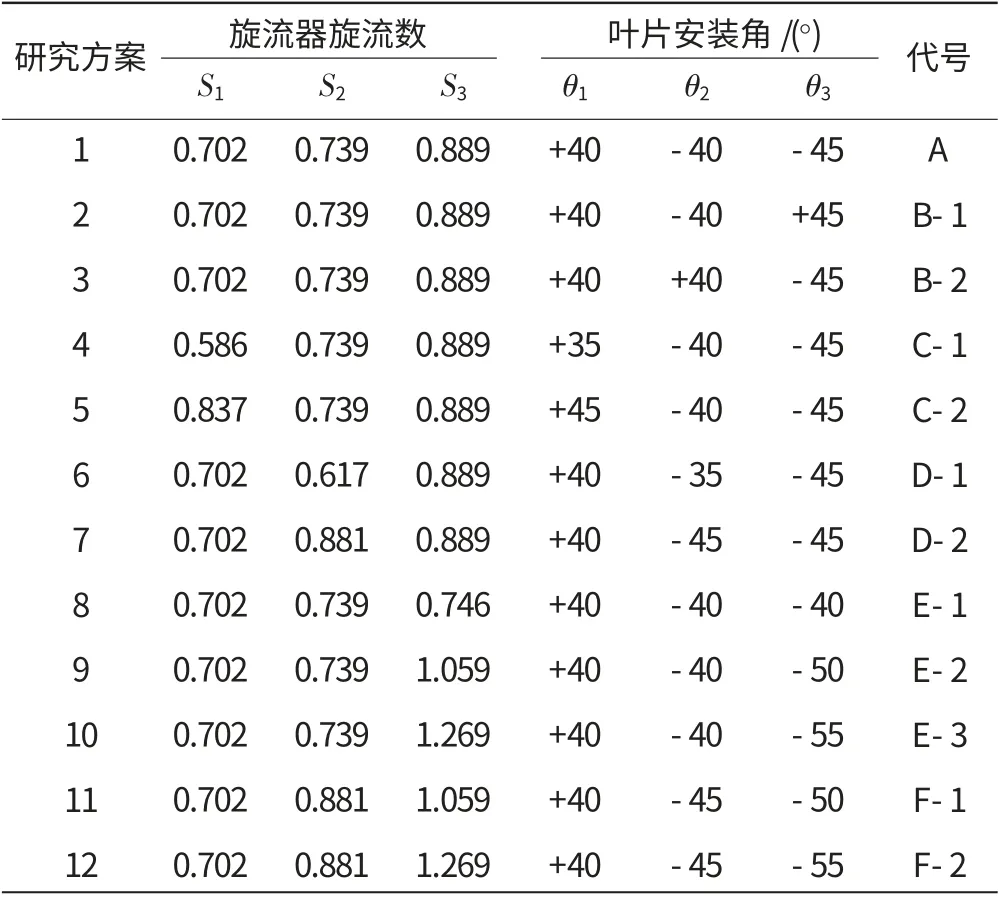

为了考察设计中心分级燃烧室旋流器旋向组合和各级旋流角度对燃烧室燃烧性能的影响,对以下12个方案进行了对比研究。其中,方案1~3比较了燃烧室头部旋向组合的影响;方案1、4、5比较了第1级旋流器角度的影响;方案1、6、7比较了第2级旋流器角度的影响;方案1、8~10比较了第3级旋流器角度的影响;方案7、11、12比较了3级旋流器参数的综合影响,从而筛选出最优方案。所有方案各级旋流器进口当量面积保持不变。具体研究方案见表1。

表1 中心分级燃烧室研究方案

2 试验数据与仿真数据对比评估

由于尚未开展针对设计旋流器的部件试验,对采用上述数理模型的单环腔燃烧室数值模拟结果与试验结果进行对比研究,以验证计算结果的可信度。

2.1 总压恢复系数

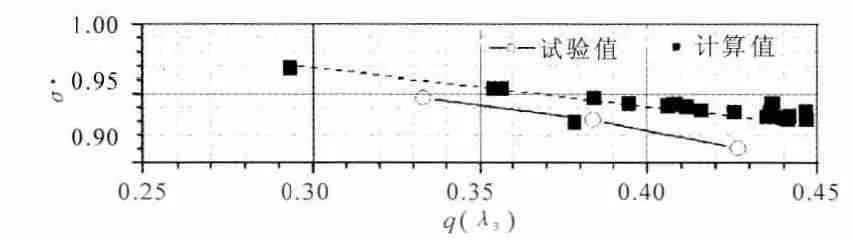

进行单环腔燃烧室进口马赫数对冷态总压损失影响的计算,并与试验结果进行了比较,如图3所示。从图3中可见部件试验结果和数值计算结果的异同。二者规律接近,总压恢复系数随进口马赫数的增大呈减小趋势,计算的总压恢复系数比试验值偏低,在设计点相差约1.5%。

图3 燃烧室总压恢复系数随进口速度系数的变化

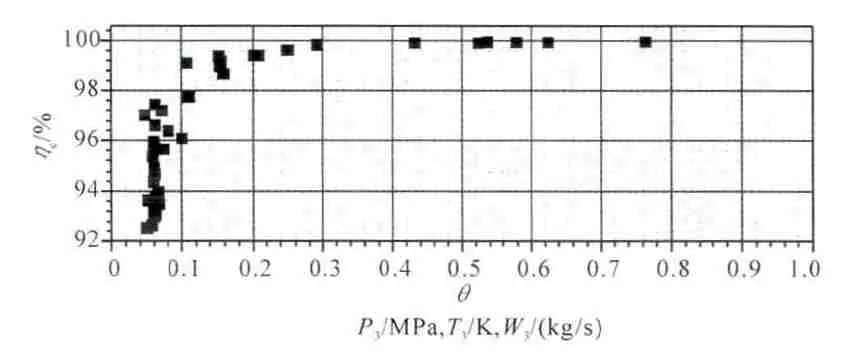

2.2 燃烧室效率

采用燃气分析法测量全环形燃烧室的燃烧效率ηc,给出了燃烧效率通用准则θ 对ηc的影响,如图4所示。

图4 燃烧效率通用特性曲线

其中,燃烧效率通用准则θ 定义为

从图4中可见,燃烧效率随着通用准则θ 的增大而增大,当通用准则θ>0.8时,燃烧效率已接近100%;由于燃烧室设计点θ=2.388,故其燃烧效率也近乎100%;计算得到ηc=0.998,由此说明数值计算得到的燃烧效率值与部件试验结果相吻合。可以认为,对燃烧室进口参数较高的状态(压力、温度等),采用PDF燃烧模型进行数值计算,得到的燃烧效率是可靠的。

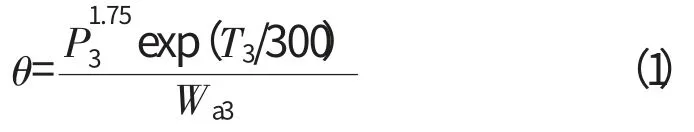

2.3 出口温度分布

通过部件试验得到的径向温度分布曲线与数值计算结果如图5所示。从图中可见,二者的变化规律一致,壁面附近偏差较大,由试验时热电偶受侧壁辐射及热传导的影响所致,总体指标较试验值偏大。计算与试验的温度场指标比较见表2,燃烧室出口温度分布系数(OF)指标符合较好,而计算给出的燃烧室出口径向温度分布系数(RF)指标偏大。此外,计算得到的出口截面的燃烧效率为99.2%,与试验值相当接近。

上述试验数据与仿真数据的对比说明仿真结果有一定可信度,所选数理模型可有效用于燃烧室燃烧性能的预测和方案筛选。文献[11-12]验证了采用热力型和瞬时型NOx排放模型,可预测燃烧室NOx排放,比较不同燃烧室类型和工况条件下NOx排放的大小。

图5 单环腔燃烧室出口径向温度分布系数

表2 数值计算与部件试验给出的温度场数据比较

3 计算结果和分析

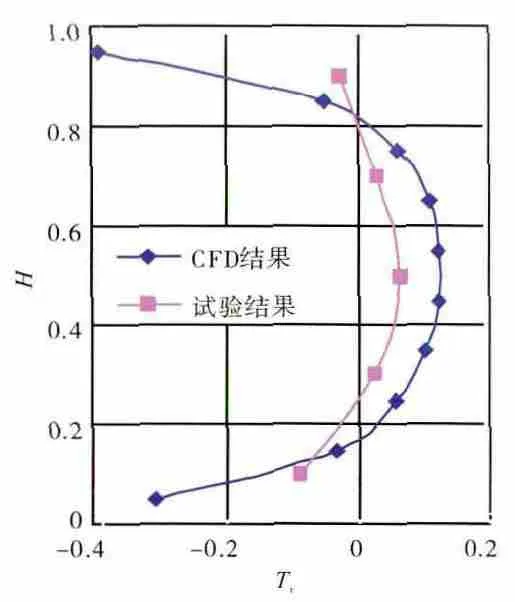

3.1 旋向组合的影响

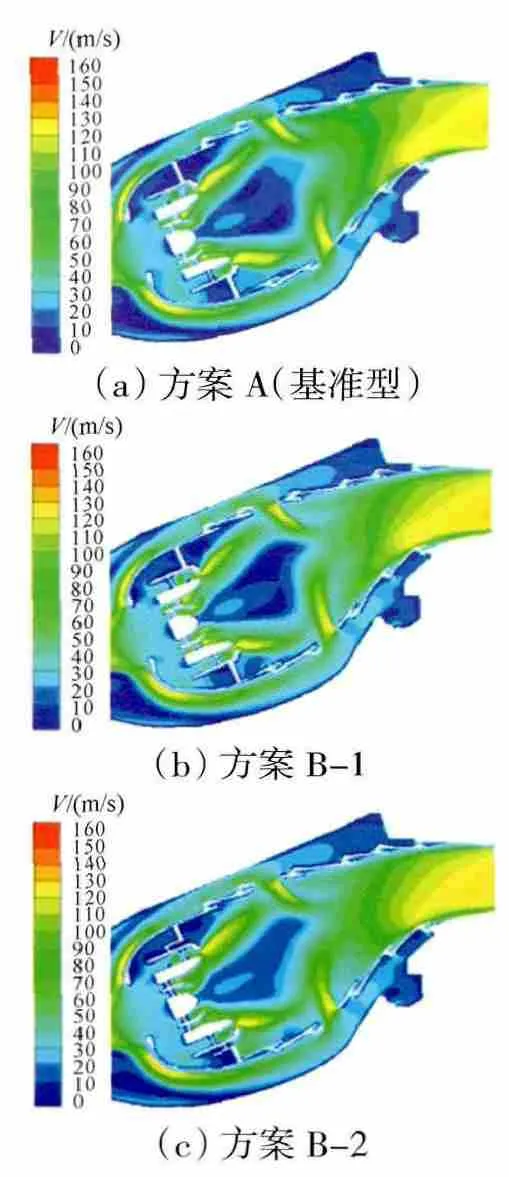

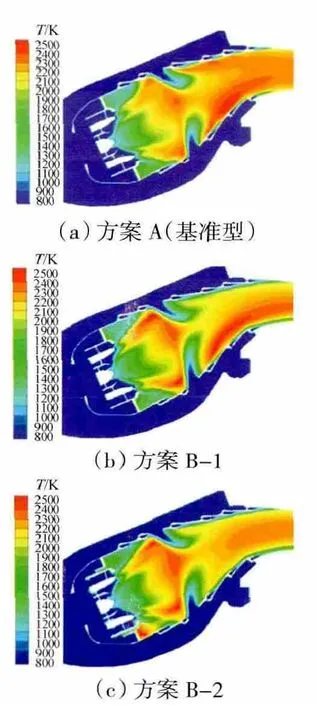

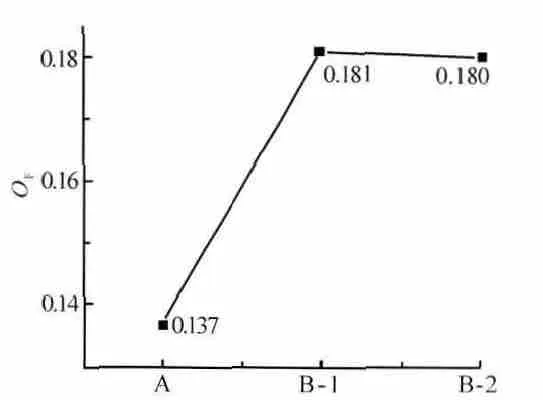

首先比较3级旋流器不同旋流组合方案对燃烧室流场及燃烧性能的影响,从而选取可行方案进行深入研究。对应代号分别为A、B-1和B-2。3种方案的回流区如图6所示。3种方案的中心截面速度、温度分布和出口截面温度分布系数如图7~9所示。

图6 中心截面回流区轮廓

图7 方案A、B-1、B-2中心截面速度分布

图8 方案A、B-1、B-2中心截面温度分布

从3种旋向组合所形成的中心截面速度分布和回流区来看,方案A流场更为理想,其回流区比方案B-1的对称,比方案B-2的尺寸大。三者主燃区温度场分布基本相同,由于受火焰筒限制的影响,方案A和B-1在主燃孔后火焰筒内壁区域出现了局部高温区,方案B-1高温区径向尺度较小,但长度较长,使这一部分高温区域影响到出口温度的分布;方案B-2则没有出现这一局部高温区。从3种旋向组合的出口温度分布来看,方案A出口温度分布系数最小,说明其出口温度分布最为均匀。

图9 方案A、B-1、B-2出口温度分布系数

产生这一现象实质是由于喷嘴喷射时形成的油膜在第1、2级旋流器(部分气量)流通的2股气流的剪切力作用下破碎,若第1、2级旋流器反向,2股气流的剪切作用将会大大加强,强剪切力有利于油膜破碎成细小液滴,预期雾化效果好。相反,若这2级旋流器同向,2股气流的剪切作用相对较弱,显然,雾化效果不如前者。第3级旋流器对燃烧起稳定作用,当第2级旋流器(其余气量)与第3级旋流器同向时,将会加强主燃区的流场,提高燃烧稳定性。

由此可得,3级旋流器的最佳出口角旋向组合:第2级和第1级反向;第3级与第2级同向;具有上述旋向组合的3级旋流器使设计燃烧室稳定性更为优越,出口温度场分布更好。

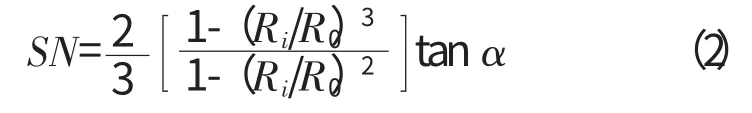

3.2 旋流器旋流角度的影响

旋流器的旋流数是燃烧室设计的关键参数之一,直接影响燃烧性能。轴向叶片式旋流器的旋流数为

通过调节旋流叶片安装角α 可获得不同旋流数。分别将各级旋流器叶片安装角比基准型(方案A)的增大和减小5°,对比研究二者燃烧性能的差异。

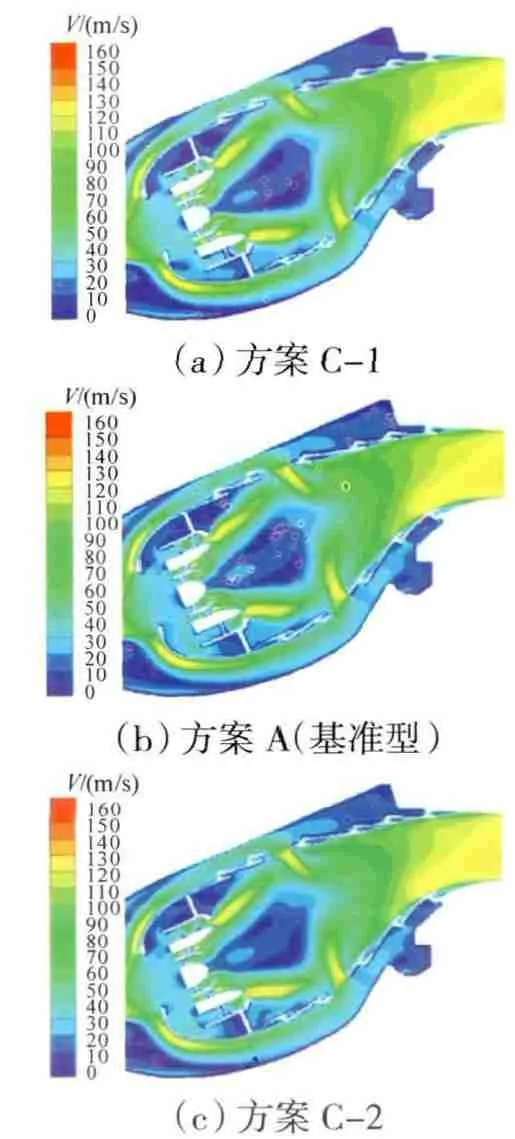

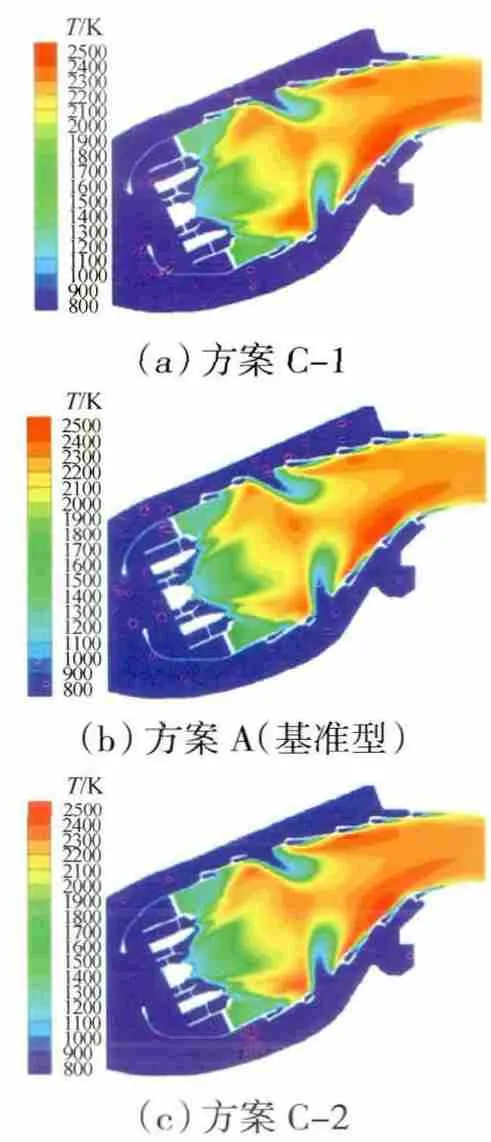

图10 方案C-1、A、C-2中心截面速度分布

图11 方案C-1、A、C-2中心截面温度分布

改变第1级旋流器旋流角度时3种方案C-1、A和C-2的中心截面速度、温度分布和出口截面温度分布系数分别如图10~12所示。从图中可见,第1级旋流器旋流数的变化对火焰筒头部速度分布的影响不太明显,对燃烧场的分布则有显著影响。旋流数较小时,气流旋转较弱,气流流动的轴向气流相对较强,部分燃料被气流转移到主燃孔后的区域,燃烧反应较为剧烈的高温区拖得较长。而当旋流数增加以后,气流旋转作用的增强有利于主燃区内燃烧的完成,主燃孔后的高温区域范围较少。但是当第1级旋流器的旋流数偏离基准型时,出口温度场品质恶化,出口温度分布系数变化为基准型的1.07~1.13倍。

由此可以归纳出,第1级旋流叶片安装角按照基准型方案设计较为合理,大于或小于基准型方案安装角均会使燃烧室温度场分布变差。

图12 方案C-1、A、C-2出口温度分布系数

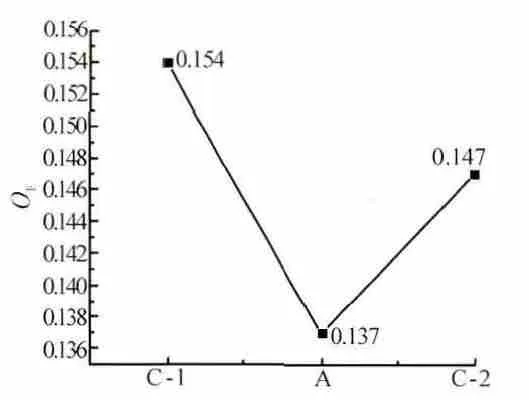

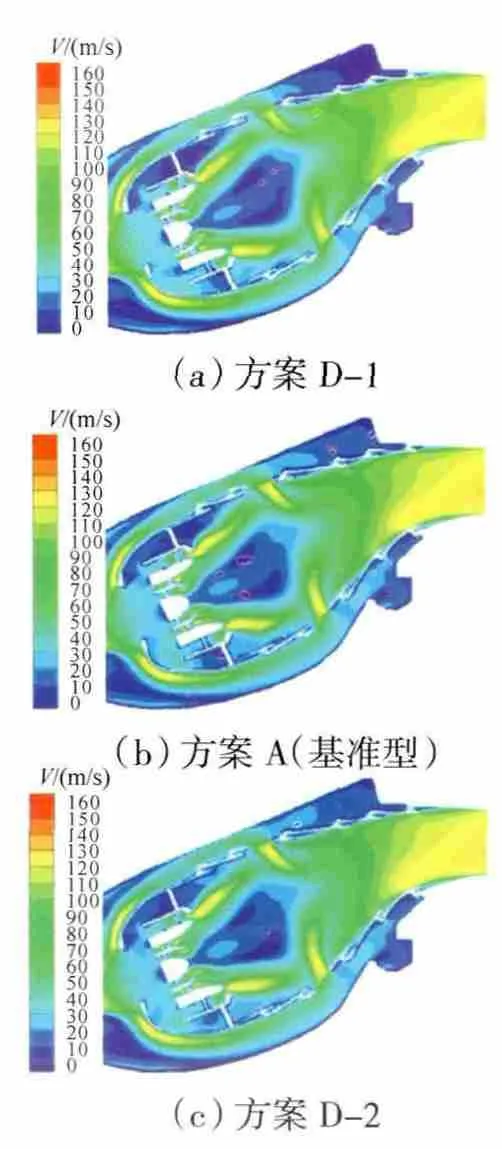

图13 方案D-1、A、D-2中心截面速度分布

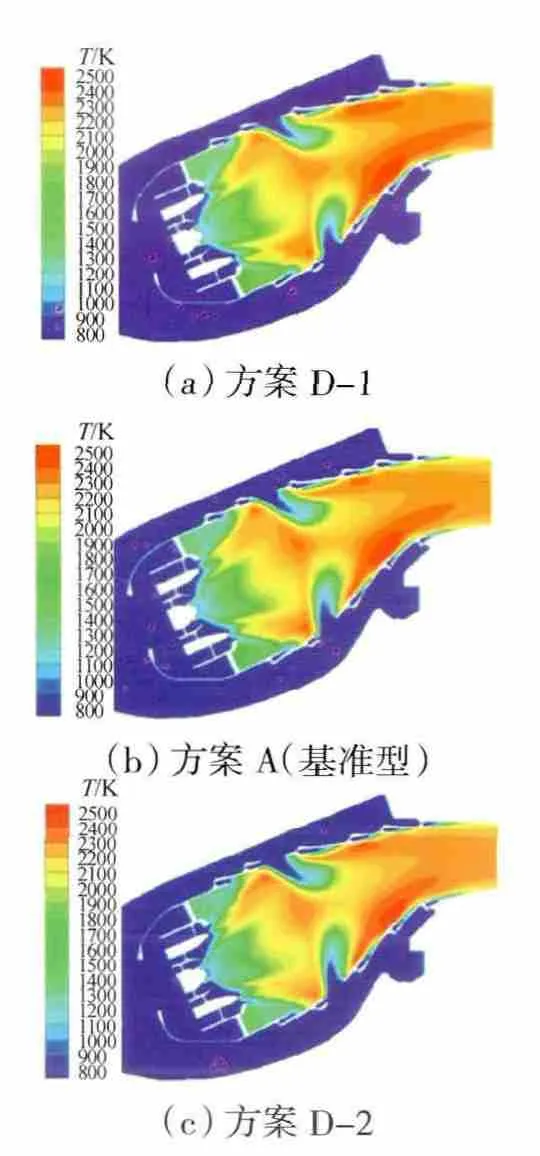

图14 方案D-1、A、D-2中心截面温度分布

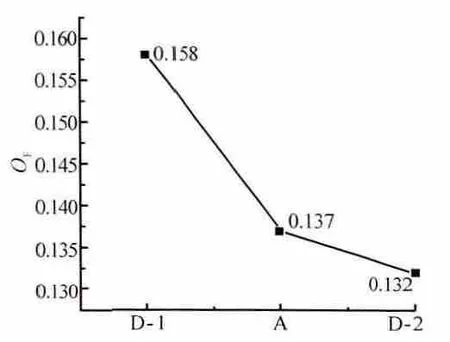

改变第2级旋流器旋流角度时3种方案D-1、A和D-2的中心截面速度、温度分布和出口截面温度分布系数分别如图13~15所示。从图中可见,旋流数较小时,气流旋转较弱,气流流动的轴向气流相对较强,部分被气流转移到主燃孔后区域的燃料在主燃孔后继续燃烧,燃烧反应较为剧烈的高温区拖得较长。而当旋流数增加后,气流旋转作用的增强有利于主燃区内燃烧的完成,主燃孔后的高温区域范围较小。当第2级旋流器的旋流数偏离基准型时,随着第2级旋流器旋流数的增加,出口温度分布有所改善。但第2级叶片安装角相对增大时对燃烧室出口温度分布系数的改善没有其相对减小时对出口温度分布系数的恶化带来的影响剧烈。继续增大第2级旋流叶片角度对出口温度分布的改善甚微。因此,第2级旋流器旋流角度按45°设计较为合理。

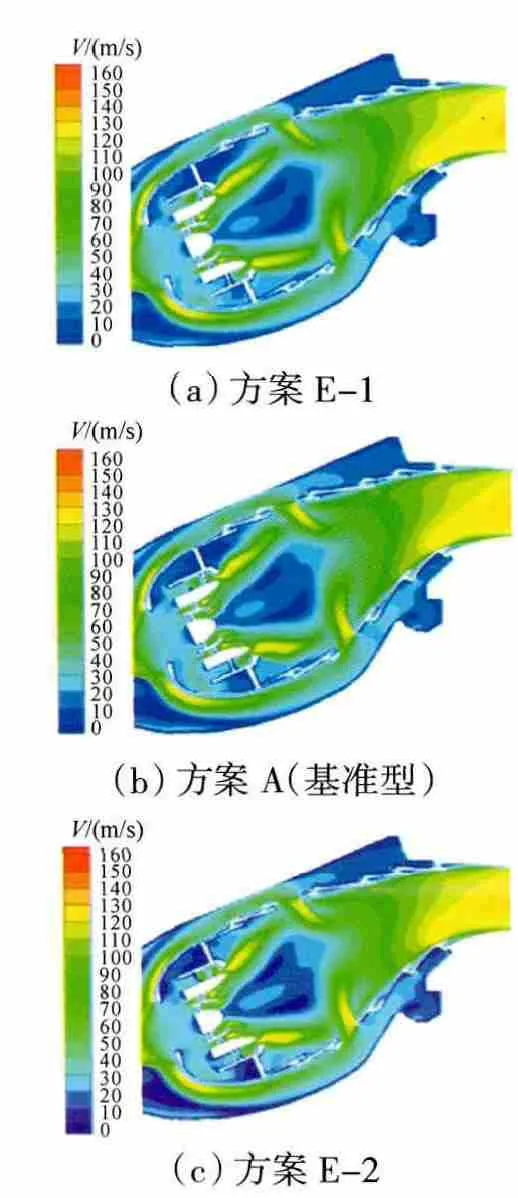

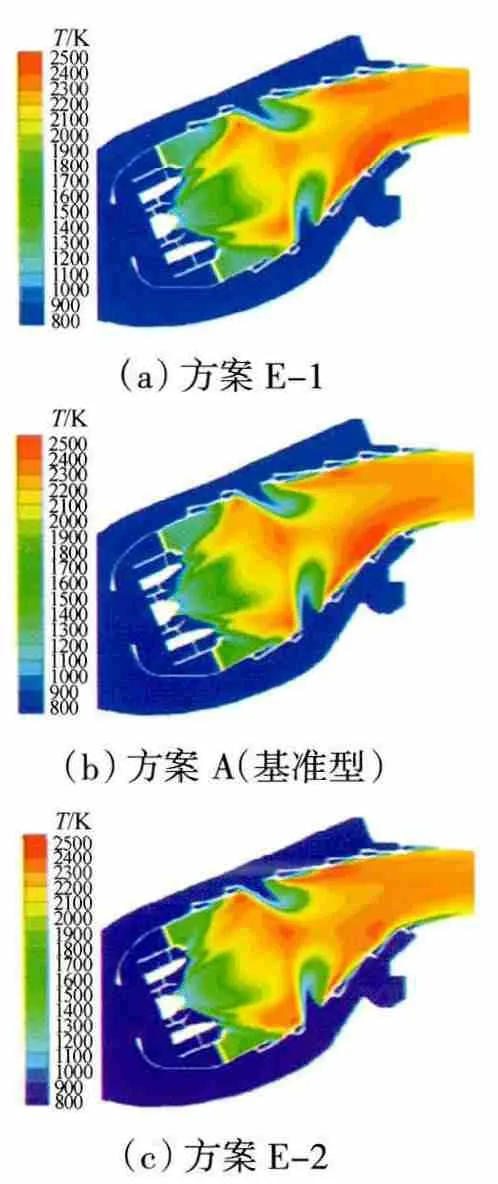

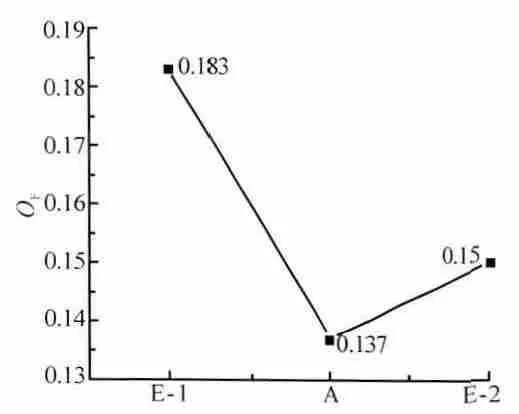

改变第3级旋流器旋流角度后3种方案E-1、A和E-2的中心截面速度、温度分布和出口截面温度分布系数分别如图16~18所示。从图中可见,第3级旋流器旋流数的变化对火焰筒头部速度分布和燃烧场的分布均有显著影响。随着叶片安装角的增大,旋流数增加,回流区径向宽度稍有增大,轴向长度稍有减小;回流区内低速区域逐渐减小。旋流数较小时,主燃孔后燃烧反应较为剧烈的高温区拖得较长。而当旋流数增加后,气流旋转作用的增强有利于主燃区内燃烧的完成,主燃孔后的高温区域几乎消失。另外,当第3级旋流器的旋流数偏离基准型时,出口温度场品质恶化,出口温度分布系数可能变化为基准型的1.094~1.130倍。

图15 方案D-1、A、D-2出口温度分布系数

图16 方案E-1、A、E-2中心截面速度分布

图17 方案E-1、A、E-2中心截面温度分布

由此可以归纳出,第3级旋流叶片安装角按照基准型方案设计较为合理,大于或小于基准型方案安装角均会使燃烧室温度场分布变差。

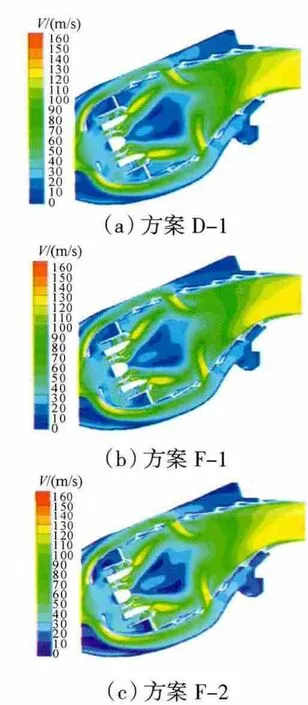

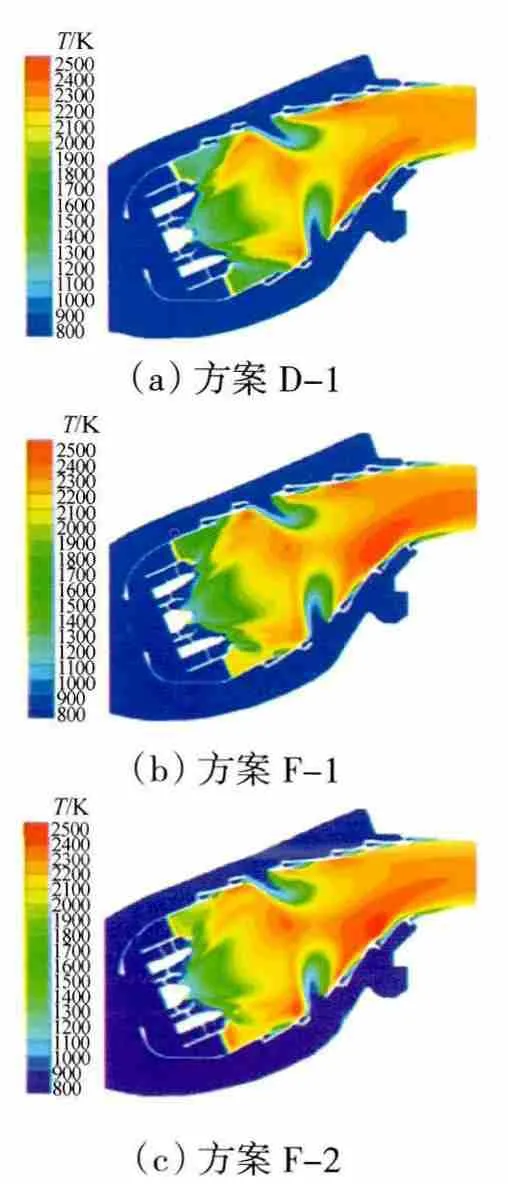

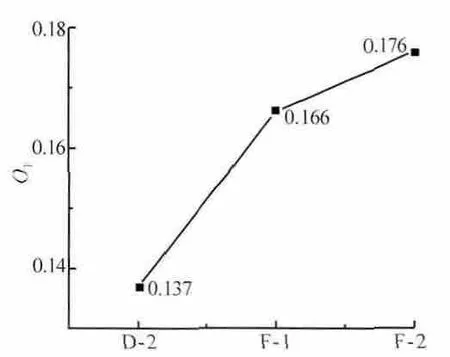

由以上分析可知,第1、3级旋流器叶片安装角保持与基准型一致,第2级叶片安装角由基准型的40°增大到45°时有利于出口温度分布品质的改善,最优方案为D-2。为了考察1~3级旋流器叶片安装角对燃烧稳定性和出口温度分布品质的综合影响,还考察了第1、2级叶片安装角分别为40°、45°时,第3级旋流角度在45°~55°之间变化时的燃烧性能。对应代号分别为D-2、F-1和F-2,此时将方案D-2作为基准型,以对比研究第1、2级旋流叶片按最优安装角设置时,增大第3级叶片安装角对出口温度品质的影响。3种方案D-2、F-1和F-2的中心截面速度、温度分布和出口截面温度分布系数分别如图19~21所示。从图中可见,随着第3级旋流器旋流数的增加,回流区尺寸变宽变短,回流区内低速区有所减小。与方案D-2相比,方案F-1、F-2主燃孔后燃烧反应较为剧烈的高温区均拖得更长,但这一高温区域随第3级旋流器旋流数的增加呈现出先扩大后变小的趋势。当第3级旋流器的旋流数偏离基准型方案D-2的时,出口温度场品质均发生了恶化,这与对表6的分析结果一致。说明第1、2级旋流叶片按最优安装角设置时,增大第3级叶片安装角对燃烧稳定性和出口温度品质起不到改善作用,反而使这2项性能变差。

图18 方案E-1、A、E-2出口温度分布系数

图19 方案D-2、F-1、F-2中心截面速度分布

图20 方案D-2、F-1、F-2中心截面温度分布

综合以上分析可知,3级旋流器的旋向组合和旋流角度对燃烧室燃烧性能有很大影响。在设计3级旋流器时应充分考虑这2方面因素的影响。

图21 方案D-2、F-1、F-2出口温度分布系数

4 结论

应用3维数值模拟方法,研究了3级旋流器的几何参数(旋向组合、旋流数)对所提出的中心分级燃烧室设计方案的燃烧性能的影响,并选出了最优化的旋流器设计方案。结果表明:3级旋流器的旋向组合对燃烧室流场和出口温度分布都有一定影响,其最佳旋向组合为第1级与第2级反向,第2级与第3级同向;3级旋流器的旋流数也是影响燃烧室燃烧性能的重要因素,对模型而言3级旋流器的最佳旋流角度组合为第1级40°,第2级、3级均为45°。最优化的3级旋流器设计方案为方案D-2。

[1]Bahr D W.Technology for the design of high temperature rise combustor[R].AIAA-85-1292.

[2]Mongia H C.Engineering aspects of complex gas turbine combustion mixers-Part I:high T[R].AIAA-2011-01.

[3]Mongia H C.Engineering aspects of complex gas turbine combustion mixers-Part II:high T3[R].AIAA-2011-01.

[4]Mongia H C.Engineering aspects of complex gas turbine combustion mixers-Part III:30 OPR[R].AIAA-2011-01.

[5]Mongia H C.Engineering aspects of complex gas turbine combustion mixers-Part IV:swirl cup[R].AIAA-2011-01.

[6]Mongia H C.Engineering aspects of complex gas turbine combustion mixers-Part V:40 OPR[R].AIAA-2011-01.

[7]Mongia H C.Recent progress in comprehensive modeling of gas turbine combustion[R].AIAA-2008-1445.

[8]Mongia H C.Perspective of combustion modeling for gas turbine combustors[R].AIAA-2004-0156.

[9]Mongia H C.On continuous NOx reduction of aero-propulsion engines[R].AIAA-2010-1329.

[10]Mongia H C.Recent progress in comprehensive modeling of gas turbine combustion[R].AIAA-2008-1445.

[11]李锋,尚守堂,程明,等.双环腔燃烧室置换单环腔燃烧室可行性研究[J].航空动力学报,2008,23(1):145-149.LI Feng,SHANG Shoutang,CHANG Ming,et al.Research on the feasibility of displacing the single annular combustor with a dual annular combustor[J].Journal of Aerospace Power,2008,23(1):145-149.(in Chinese)

[12]李锋,程明,尚守堂,等.双环预混旋流与单双环腔燃烧室性能对比[J].航空动力学报,2012,27(8):1681-1687.LI Feng,CHENG Ming,SHANG Shoutang,et al.Capability compare of twin annular premixing swirler with the single annular and dual annular combustor[J].Journal of Aerospace Power,2012,27(8):1681-1687.(in Chinese)

[13]彭云晖,林宇震,刘高恩.3旋流器燃烧室出口温度分布的初步试验研究[J].航空动力学报,2007,22(4):554-558.PENG Yunhui,LIN Yuzhen,LIU Gaoen.A preliminary experimental study of pattern factor for a triple swirler combustor[J].Journal of Aerospace Power,2007,22(4):554-558.(in Chinese)

[14]刘殿春,董玉玺,尚守堂,等.单环腔中心分级燃烧室流场数值模拟[J].航空动力学报,2010,25(6):145-149.LIU Dianchun,DONG Yuxi,SHANG Shoutang,et al.Numerical simulation of the flow field in a single annular concentric staged combustor [J].Journal of Aerospace Power,2010,25(6):145-149.(in Chinese)