超细粉在内循环流化床中的流态化特性

2015-11-18张国杰皮立强杨兴灿

张国杰,皮立强,杨兴灿,周 勇

四川大学化学工程学院,四川 成都 610065

超细粉一般指粒径小于10 μm 的粉体材料,它处于微观粒子和宏观物体交界的过渡区域,具有一系列独特的物理和化学特性,在宇航、电子、冶金、化工、生物和医学等领域有广阔的应用前景。但是,由于超细粉极强的粒间粘附力,极易团聚,致使其在实际使用过程中失去了超细粉的许多优越性,效能不能充分发挥。研究表明,解决超细粉分散性问题的最有效的方法是对超细粉进行表面改性处理,经过适当表面改性处理的超细粉其分散性会大大提高,同时通过表面改性处理还可以提高其“亲和性”和实用性,大大扩宽其应用领域和使用价值。而流态化技术作为一种强化气固接触的手段,在处理、制备超细粉颗粒方面都具有很大的优越性,因此超细粉的流态化技术受到了人们的关注。

超细粉属于难流化的C 类颗粒[1],这类颗粒由于粘附性强,采用传统方法流化时易形成沟流,难以实现平稳流态化。Chaouki 等[2]发现,原生粒子粒径只有几个纳米的Cu/Al2O3气溶胶,在高气速下能以聚团的形式实现平稳流化,随后很多学者也都发现了类似的现象[3-9],但大多数情况下,由于形成的聚团粒度分布广,流化质量很差,粘附性很强的粉体如TiO2、CaCO3等[8,9]则会在床层底部形成大块聚团,即使很高的气速、引入外力场、添加粗颗粒也难以将它们流态化。马兰等[10,11]采用导向管喷动床来流化超细粉,发现高速射流可以将CaCO3超细粉分散成小聚团,使超细粉在一定操作条件下能够在导向管喷动床内实现稳定流态化。

本研究拟在导向管喷动床基础上,在环隙区引入流化气,构成气固内循环体系。利用喷嘴喷出的高速射流破碎超细粉聚团,利用流化气使破碎后的小聚团在环隙区实现平稳流态化,同时消除环隙死区,使粉体在环隙区与导流管之间稳定循环。并实验考察不同流化方式下的流化特性,定量分析射流气速对超细粉聚团尺寸的影响。

1 实验部分

1.1 实验装置

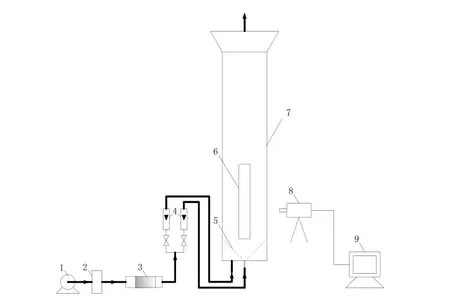

实验装置如图1所示。流化床体由有机玻璃制成,为方便观察,流化床床体、导流管和喷嘴均为半圆柱型。流化床内径为120 mm,高度为1 000 mm;导流管内径为30 mm,长度为400 mm,通过套丝固定在半圆柱的平面上,安装高度可以调节;喷嘴直径为3 mm。分布板为锥形,锥角为90 °,开孔率为3.67%,小孔直径为1 mm,孔间距为5 mm。

来自压缩机的空气经过滤器过滤、硅胶干燥器干燥后分为两路,一路经转子流量计计量后,由底部喷嘴进入床内,为射流气;另一路经转子流量计计量后,进入环隙气体分布器,再由锥形分布板进入床内,为流化气;两股气体在床层上部汇合,最后经过布袋过滤排空。

图1 实验装置Fig.1 Experimental apparatus

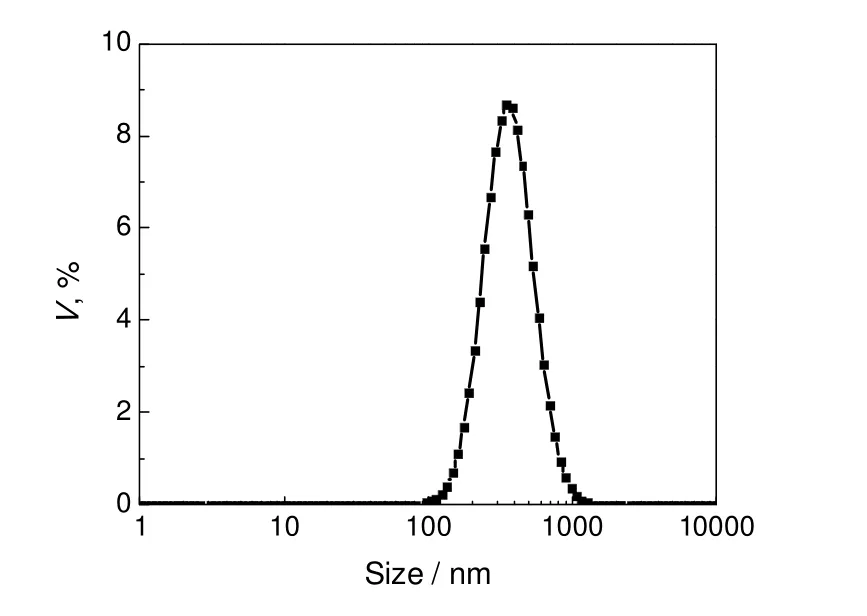

图2 二氧化钛颗粒粒径分布Fig.2 Size distribution of TiO2

1.2 实验物料和方法

实验物料采用平均粒径为387 nm 的TiO2超细粉,粒度由纳米激光粒度仪测量,粒径分布如图2所示。实验前,先将物料置于烘箱中,在100 ℃烘干1 h,再放入干燥皿中冷却至室温后备用。

实验中,静止床层高度为160 mm,导流管距离喷嘴高度为60 mm。实验时通过控制流化气与射流气的流量,实现三种不同的流化方式,即普通流化床、导向管喷动床与内循环流化床。床层中聚团由高速摄像机(型号为COOKE PCO 1200S)拍照后,再用DT2000 图像分析系统进行分析得到。

2 结果与讨论

2.1 只通入流化气时超细粉的流化特性

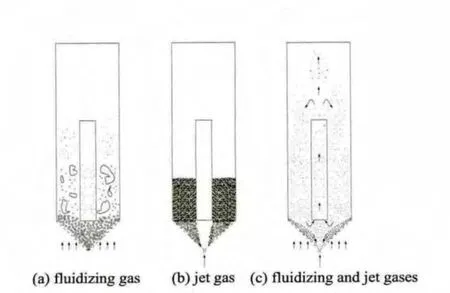

图3 不同流化方式下TiO2 的流化Fig.3 TiO2 fluidization with different fluidization gases

只通入流化气时,床层为普通流化床。TiO2的流化经历了活塞流、过渡区、聚团流化三个阶段。气速很低时,粉体呈固定床。当气速增加至某一值时,粉体呈活塞状上升,升至某一高度后趋于静止,床层中出现倾斜裂纹;继续增加气速,活塞继续上升,同时裂纹扩展、增大,当活塞升至某一高度后突然崩塌,此即为活塞流阶段。活塞崩塌之后,粉体落于分布板上,床层中出现沟流,随气速增加,粉体被气流切割成聚团进入沟流中,大聚团沉积于床底,小聚团在上部流化,同时,有一些细粉被气流带出床层;气速进一步增加,更多粉体成为聚团,流化区域扩展,此即为过渡区。最后,全部粉体转变成聚团,大聚团在床层底部形成固定床,上部为小聚团流化床,如图3(a)所示,此即为聚团流化阶段;当气速增大到0.074 m/s 时,底部大聚团仍没有流化,而上部小聚团已经湍动流化,扬析很严重,流化质量很差。

2.2 只通入射流气时超细粉的流化特性

只通入射流气时,床层为导向管喷动床。随着射流气速增大,喷嘴附近及导向管中粉体呈活塞状上升,一部分粉体被推出导向管,另一部分破碎形成大块状落回喷嘴出口处,落回的粉体被射流分散成小聚团,并被气流带出导向管后落入环隙区,导向管很快被吹空,气流由导向管短路通过,环隙区则处于固定床,如图3(b)所示。与文献[10,11]中不同,即使射流气速增加到200 m/s,环隙区粉体仍保持静止。这是由于TiO2颗粒粘性较强、密度大,高速射流在喷嘴附近形成的负压不能克服粉体与壁面间摩擦力,环隙区粉体不能进入喷动区。因此,在导向管喷动床中,高速射流虽然能破碎聚团,但是由于环隙区的粉体不能进入喷动区,不能实现粉体的稳定循环。

2.3 同时通入射流气和流化气时超细粉的流化特性

先通入流化气,控制气速为0.05 m/s,使环隙区进入聚团流化阶段,床层底部大聚团呈固定床;然后通入射流气,当气速大于60 m/s 时,粉体可以被气流带出导流管出现喷泉。此时,可以看到,首先是喷嘴附近的大聚团在射流作用下不断被破碎成小聚团,并被气流经导流管带出,落入环隙区流化;随着喷嘴附近大聚团不断减少,距离喷嘴较远的大聚团在流化气及射流卷吸作用下,也不断进入喷射区,被射流破碎后带入环隙区。经过一段时间后,床层底部大聚团消失,形成的小聚团一方面在环隙区流化气的作用下处于平稳流态化,同时在射流卷吸作用下,在导流管区与环隙之间形成稳定的循环,如图3(c)所示。因此,高速射流能够有效地破碎超细粉聚团,减小聚团尺寸,流化气可以避免环隙出现死区,并使破碎后的小聚团能在环隙区实现平稳的流态化。

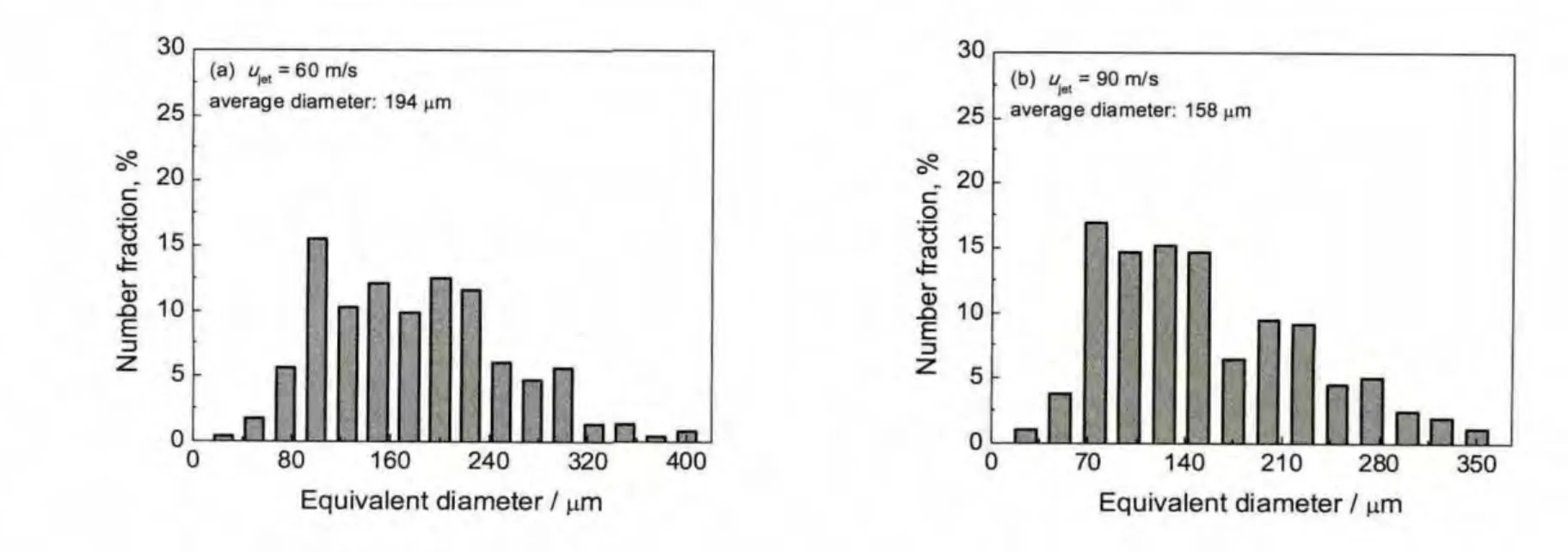

2.4 射流气速对聚团尺寸的影响

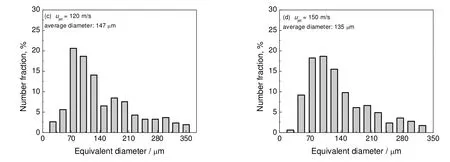

实验还考察了射流气速对聚团尺寸的影响,即在固定环隙气速为0.05 m/s情况下,改变射流气速,在导流管出口处测定聚团尺寸分布,结果如图4所示。图中还给出了相应射流气速下聚团尺寸的平均值。可以看出,随着射流气速的增大,聚团的平均直径减小,大聚团所占比例逐渐减小,聚团的尺寸分布更加集中。这是由于随着射流气速的增大,气流提供的剪切力增大,破碎效果增强,聚团的尺寸减小。并且随射流气速增大,大聚团尺寸明显减小,而小聚团尺寸减小较少,所以尺寸分布范围变窄。

图4 不同射流气速下床层中聚团的粒度分布Fig.4 Size distribution of agglomerates under different jet gas velocity

3 结 论

a)通过对超细粉在内循环流化床中三种不同流化方式下流化特性的实验研究表明,同时通入流化气和射流气时,流化气能促进粉体进入喷射区,消除环隙死区;高速射流能有效的破碎聚团,显著减小其尺寸,从而使超细粉在环隙区与导流管之间形成稳定循环,被破碎后的小聚团在环隙区流化气作用下实现平稳的流态化。

b)在固定的流化气速下,射流气速的增大,有利于聚团尺寸减小,粒度分布变窄,但射流气速达到一定值后,聚团尺寸分布变化不大,而聚团平均直径仍会减小。

[1]Geldart D.Types of gas fluidization [J].Powder Technology, 1973, 7(5):285-292.

[2]Chaouki J, Chavarie C, Klvana D, et al.Effect of interparticle forces on the hydrodynamic behavior of fluidized aerogels [J].Powder Technology, 1985, 43(2):117-125.

[3]Wang Z L, Kwauk M, Li H Z.Fluidization of fine particles [J].Chemical Engineering Science, 1998, 53(3):377-395.

[4]周 涛.粘性 SiC 颗粒聚团流态化特性 [J].化工学报, 1998, 49(5):528-533.Zhou Tao.Fluidization behavior of agglomerates of SiC cohesive particles [J].Journal of Chemical Industry and Engineering, 1998,49(5):528-533.

[5]Morooka S, Kusakabe K, Kobata A, et al.Fluidization state of ultrafine powders [J].Journal of Chemical Engineering of Japan, 1988,21(1):41-46.

[6]周 勇, 梁华琼, 石炎福.超细粉流化机理和团聚现象的探讨 [J].化学反应工程与工艺, 2004, 19(4):289-294..Zhou Yong, Liang Huaqiong, Shi Yanfu.Study on fluidization mechanism and agglomerating behavior of ultrafine powders [J].Chemical Reaction Engineering and Technology, 2004, 19(4):289-294.

[7]Valverde J M, Quintanilla M A S, Castellanos A, et al.Fluidization of fine and ultrafine particles using nitrogen and neon as fluidizing gases [J].AIChE Journal, 2008, 54(1):86-103.

[8]Zhu C, Yu Q, Dave R N, et al.Gas fluidization characteristics of nanoparticle agglomerates [J].AIChE Journal, 2005, 51(2):426-439.

[9]Xu C B, Zhu J.Experimental and theoretical study on the agglomeration arising from fluidization of cohesive particles - effects of mechanical vibration [J].Chemical Engineering Science, 2005, 60(23):6529-6541.

[10]马 兰, 周 勇.超细粉在导向管喷动床中的流化行为 [J].化工设计, 2002, 12(1):15-17.Ma Lan, Zhou Yong.Fluidizing behaviors of ultra-fine powders in a spouted bed with a draft tube [J].Chemical Engineering Design,2002, 12(1):15-17.

[11]马 兰.超细粉在导向管喷动床中的流化行为 [D].成都:四川大学, 2001.