纳米时栅传感器高精度激励信号源研究与设计*

2015-11-18郑方燕冯济琴陈自然

黄 沛,郑方燕,冯济琴,陈自然

(重庆理工大学机械检测技术与装备教育部工程研究中心;时栅传感及先进检测技术重庆市重点实验室,重庆 400054)

纳米时栅传感器高精度激励信号源研究与设计*

黄 沛,郑方燕*,冯济琴,陈自然

(重庆理工大学机械检测技术与装备教育部工程研究中心;时栅传感及先进检测技术重庆市重点实验室,重庆 400054)

纳米时栅利用正交变化电场构建的运动参考系进行测量,激励信号精度直接影响运动参考系匀速性,进而影响测量精度。针对纳米时栅需要高精度激励信号的要求,设计了一种采用闭环控制结构的高精度激励信号源,该信号源采用单片FPGA实现总体控制,完成采集控制、数据处理和波形数据产生等功能,利用16位高精度数据转换器构建信号发生电路及反馈电路,保证了对信号的精确控制。测试结果表明:输出正弦信号幅值精度为0.01%,相位精度为0.1%,并将纳米时栅原始精度从1.4 μm提高至0.9 μm。

纳米测量;时栅;闭环控制;FPGA;信号源

纳米位移测量技术及器件是纳米数控机床、极大规模集成电路专用设备和国防军工特殊需求等超精密高端制造装备的核心技术和关键功能部件,是实现纳米精度定位与控制的“眼睛”,直接决定和影响着主机的性能[1]。传统的电感式、电容式等位移测量方法难以实现大量程[2-3],光栅和激光干涉仪又有各自的技术瓶颈和严苛的环境要求[4-6],高测量精度和大测量范围难以同时兼顾[7]。为克服这一矛盾,作者所在团队在前期研究的磁场式时栅传感器的基础上提出一种基于交变电场的纳米时栅位移传感器[8-9]。

纳米时栅传感器由定尺和动尺组成,在定尺极片上施加两路相位相差90°的交变电压信号作为激励源产生交变电场,通过动尺极片感应交变电场进行测量。根据纳米时栅的测量原理,两路激励信号幅值是否相等,相位差是否准确控制在90°,都将影响合成的行波信号质量,进而影响传感器的测量精度[9]。我们先后采用通用函数信号发生器,以及借助虚拟仪器平台开发的激励信号系统[10]作为纳米时栅激励源,但精度均不能满足纳米时栅的需求。基于上述情况,本文设计了一种采用闭环控制结构的应用于纳米时栅的高精度激励信号源。

1 纳米时栅信号精度分析

1.1 纳米时栅测量原理

纳米时栅传感单元由激励定尺和感应动尺两部分构成,其结构如图1(a)所示。定尺由两排矩形金属极片构成,如图1(a)中的1所示,各排极片的奇数号极片连在一起,偶数号极片连在一起,可获得强弱交替分布的电场信号。上下两排极片的起始位置相差1/2极片宽度,形成空间正交结构,通过对定尺极片施加激励产生电场。动尺由两排正弦形金属极片构成,如图1(a)中的2所示,极片宽度与定尺极片宽度相等。动尺极片以两个极片宽度为周期均匀排布,与相邻的两定尺极片形成差动电容,电路模型如图1(b)所示。

图1 纳米时栅工作原理

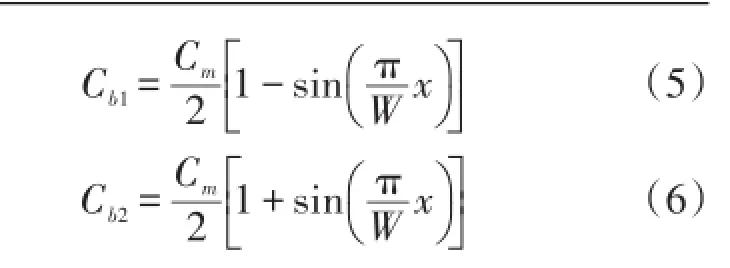

如前述结构,定尺上下两组差动电容分别连接相位相差90°的等幅等频正弦激励电压Uia、Uib:

定尺极片上形成时间正交的运动电场。在动尺沿定尺移动的过程中,差动电容的正对面积S随位移x呈正弦规律变化,由于采用变面积测量方式,电容值与正对面积具有良好的线性[11],则两组差动电容值可表示为:

式中:Cm为最大电容值,W极距,x为相对位移。通过差动电容耦合,动尺极片上得到两路驻波信号可表示为:

式中:Ke为电场耦合系数,将两路驻波信号矢量叠加后可得行波信号Ux:

由式(9)可知,动尺与定尺的相对位移量被调制到行波相位上,行波信号Ux经过放大、整形后得到包含相位信息的方波信号,然后与一路同频参考信号Ur比相,再通过高频时钟插补得到两路信号的相位差,经计算后即可得到动尺移动的位移值。

1.1 激励信号对测量精度的影响

根据上述测量原理,定、动尺之间的相对位移量与纳米时栅获得的相位差信息具有唯一对应关系,而相位差信息与信号的幅值和相位具有直接相关关系,与信号的频率无关。以下对幅值和相位的变动对测量值的影响关系作一具有分析,若在激励信号Uib中引入幅值误差ΔUm和相位误差Δφ后,式(2)可改写为:

进而合成的行波表达式为:

对比式(9)和式(11)可知,激励信号幅值误差和相位误差都被传递至行波信号中,并在行波表达式中形成误差项。所以对于两路激励信号,不管是幅值不相等还是相位差不满足严格的90°,都将影响位移调制的线性度,带来测量误差。

1.2 激励信号误差来源

本信号源采用DDS(直接数字频率合成)技术产生激励信号,需要经过波形数字化、D/A转换、放大滤波三个步骤,对应的误差来源分别是数字化过程中的量化误差、D/A转换非线性误差和模拟器件参数不一致带来的误差。量化误差主要取决于分辨率,高精度D/A转换器均具有16位及以上的分辨率,非线性误差也处于±1 LSB水平,而常规精密电阻误差为0.1%,精密电容误差为1%。设计的输出信号频率为20 kHz,系统时钟频率为240 MHz,选用的D/A转换器的分辨率为16位。计算出在单个参数影响下的最终输出信号相对误差如表1所示。

表1 单个参数影响下的输出信号误差

根据输出信号误差数据可知,信号源误差主要来自于电阻、电容等模拟器件的制造误差,而数字控制部分则可以达到较高的精度。因此,采用闭环控制结构对模拟器件导致的误差进行数字化修正,是提高信号源精度的有效方法。

2 激励信号源电路设计

为了实现两路信号频率、幅值及相位的精确控制,采用了闭环控制电路来产生两路正交的正弦信号,结构如图2所示,通过信号反馈电路实时采集输出信号的幅值、相位信息,由控制电路根据反馈数据修正幅值、相位误差,并将修正后的数据送入信号发生电路,产生纳米时栅激励信号。通过此闭环控制结构减小信号传递过程中的误差,将时间基准及电压基准的精度有效传递至输出信号。

图2 信号源闭环控制结构图

2.1 控制电路

主控制电路采用集成化的设计思路,以FPGA为核心,利用其丰富的片上资源,将采集控制、数据处理和DDS数据产生几大模块集成到单芯片上,缩减了电路规模,便于实现高并行度的信号处理和控制任务[12]。FPGA芯片选用EP3C25E144I7N,含有24 624个逻辑单元,满足运算及控制的资源要求,同时采用高精度(0.5×10-6)的晶体振荡器作为系统时钟源,保证了输出信号的频率稳定性,为纳米时栅提供了高精度的时间基准。控制电路结构框图如图3所示。

图3 控制电路

2.2 信号发生电路

信号发生电路将数字化的波形数据转换为模拟正弦信号,其输出信号直接用于激励纳米时栅传感器,无需功放等驱动电路。设计的信号发生电路主要包括D/A转换、放大、滤波三个功能模块电路,如图4所示。D/A转换器选用双通道、16位的AD5547,在兼顾转换速率的同时,保证了较高的电压分辨率,为实现对输出信号幅值的精确控制打下基础。传感器感应信号Uoa、Uob比较微弱,通过放大电路将激励信号放大,使感应信号能够满足采集要求。由于纳米时栅采用电容作为直接信号耦合通道,对高频噪声比较敏感,所以需要对放大后的信号进行滤波。设计了二阶有源低通滤波器进行滤波后,信号有效地应用于激励纳米时栅传感器。

图4 信号发生电路

2.3 信号反馈电路

在闭环控制回路中,反馈电路完成对输出信号的采集,并以此为基准对输出信号进行调整控制。反馈电路是信号源设计的关键环节,也是输出信号高精度的重要保证。通过闭环反馈控制可以消除信号发生电路中放大及滤波环节引入的元器件参数误差。如图5所示,信号反馈电路由幅值衰减电路、差分转换电路及A/D转换电路3部分构成。采用高输入阻抗运算放大器构成的幅值衰减电路,在传感器的激励加载端对信号进行采集并衰减至基准电压范围内。差分放大器将单端信号转换为差分信号,以便匹配A/D转换器的差分输入接口。反馈环节无需使用电容等制造误差较大的模拟器件,使反馈数据真实可靠。本设计选用ADI公司16位A/D转换器AD9262,具有双通道、160 Msample/s采样速率等性能特点,并采用高精度电压源ADR440作为转换的电压基准,该芯片采用了温度漂移曲率校正技术和XFET(外加离子注入场效应管)技术,输出电压稳定,从而减小反馈信号数字化过程中引入的误差,保证输出激励信号的幅值精确度。

图5 信号反馈电路

3 激励信号源软件设计

控制软件主要分为3个功能模块进行设计,分别是采样控制模块、数据处理模块和DDS模块。利用VHDL语言分别对各个模块进行描述,生成原理图符号,然后在顶层原理图文件中进行信号连接,设计好的软件处理功能模块如图6所示。

图6 软件处理功能模块

采样控制模块控制A/D转换器对输出信号进行采集。数据处理模块是软件的核心部分,主要完成幅值及相位检测和控制工作。幅值检测器获取一个周期的采样点,将各点数据按照幅值大小进行排序,然后在前后两端各取m个点,即截取波峰和波谷数据,分别对两组数据平均后得峰值Umax及谷值Umin,信号幅值记为Ua=Umax-Umin,此幅值Ua与实际的信号峰峰值Uia不相等,但将在后续的增益转换中进行补偿。相位检测器将幅值为U0=(Umax+Umin)/2的P0点作为时间测量点,以P0的前一个采样点Pi和后一个采样点Pi+1对应的时刻作为基准,用线性插值算法计算出过零点P0对应的时刻,两路信号在P0点处的时刻相减即得相位差,所采用的幅值相位检测方法示意图如图7所示。该检测方法采用数字平均和幅值等分有效抑制了信号中的高频和低频干扰,通过线性插值实现了时间细分,精确高效地完成了幅值相位检测。

幅值控制器与相位控制器均用PI控制算法对输出信号进行控制。幅值预设值为Ud,计算幅值误差e(k)= Ua-Ud,根据PI算法修正后的幅值u(k)可表示为:

图7 幅值相位检测方法示意图

然后将u(k)转换为增益Aa。采用同样的运算得到另一路幅值增益Ab,对于相位的控制则无需转换为增益,直接得到修正后的相位控制字Fo。

以上通过PI算法修正后的数据,不能直接加载于常规DDS电路上,所以在DDS模块中增加了增益控制器和相位调制器。增益控制器通过乘法器将查表值乘以增益Aa、Ab后输出至DA数据端口。相位调制器直接用修正后的相位控制字进行相位调制,改变输出信号的相位。最后实现对输出信号幅值及相位的调整控制。

4 实验验证

根据纳米时栅对激励信号的要求,设计了频率为20 kHz的高精度信号源,为了验证设计的激励信号源的性能,我们做了如下实验。

4.1 信号源波形实验

将设计的信号源与传感器相连,利用示波器探头检测加载到传感器上的激励信号,观察到的信号波形如图8所示。两路信号Uia、Uib均具有良好的正弦性,满足设计要求。

图8 输出信号波形

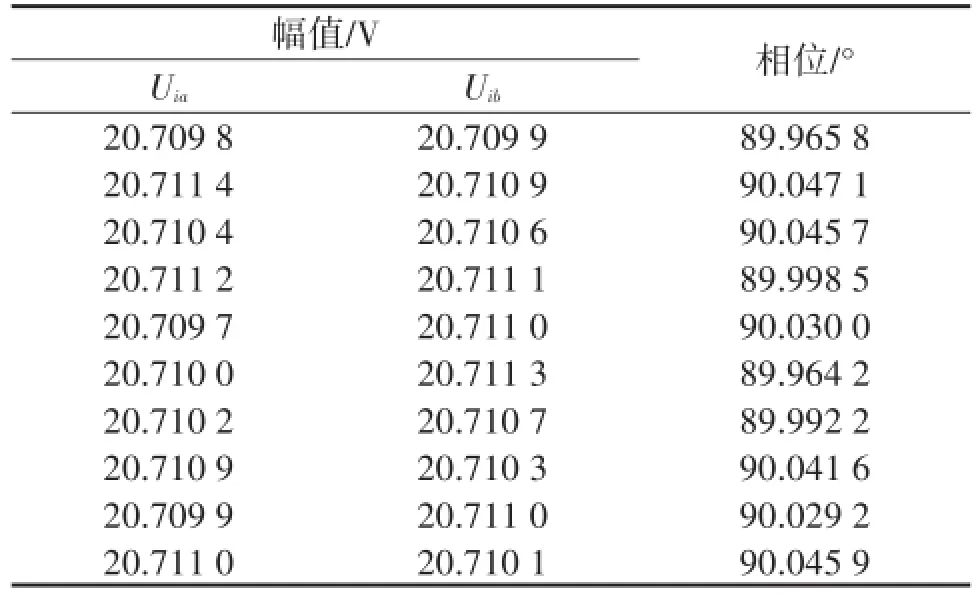

4.2 信号源精度实验

为验证设计信号源的精度,使用NI公司Lab-VIEW信号采集系统对图8中的Uia和Uib信号进行幅值及相位检测。采用滑动滤波、数据拟合等方法去除信号噪声,然后读取测量值,表2是10次测量测得的数据。分析表2中的数据可知,幅值的绝对误差峰峰值小于2 mV,相对误差小于0.01%,相位的绝对误差峰峰值小于0.09°,相对误差小于0.1%。结果表明利用闭环结构实现了对信号幅值和相位的精确控制,获得了高精度的输出信号。

表2 测量数据

4.3 精度对比实验

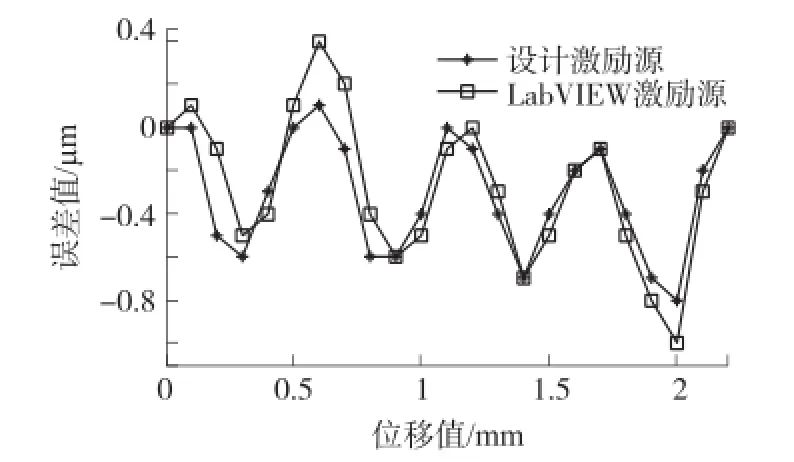

以RENISHAW公司ML10激光干涉仪(线性测量范围为40 m,线性测量精度为±0.7×10-6m)输出值作为位移参考值,纳米时栅信号处理系统[13]输出值作为测量值,进行误差标定实验。首先利用基于虚拟仪器平台的LabVIEW激励源产生两路激励信号,测量一个对极内的原始误差;然后将LabVIEW激励源移除,改用本文设计的信号源进行激励,测量同一对极内的原始误差。测得的两组误差曲线对比如图9所示,使用设计激励源后,误差峰峰值从原有的1.4 μm减小为0.9 μm。由此说明,设计激励源的精度性能优于LabVIEW激励源。

图9 误差曲线

5 结论

针对纳米时栅对激励信号的要求,设计了高精度激励信号源。该信号源采用了闭环控制技术,消除了温度变化、元器件参数不一致等因素对信号精度影响,实现了幅值和相位的精确控制,还具有体积小,分辨率高,易于实现数字化补偿等优点。实验表明所设计的信号源不仅满足纳米时栅对激励信号的要求,而且减小了测量误差,为纳米时栅的进一步研究提供了有力保证。

[1] 国家自然科学基金委工程与材料科学学部.机械工程学科发展战略报告(2011-202)[R].北京:科学出版社,2010:288-315.

[2] Andrew J Fleming.A Review of Nanometer Resolution Position Sensors:Operation and Performance[J].Sensors and Actuators A:Physical,2013,190:106-126.

[3] David Pile.Nanometrology:Diffraction Rules.Nature Photonics,2010,4:813.

[4] Gerd Jaeger.Limitations of Precision Length Measurements Based on Interferometers[J].Measurement,2010,43:652-658.

[5] 邹自强.论纳米光栅测量技术[J].纳米技术与精密工程,2004,2(1):8-15.

[6] Eurenius L,Hägglund C,Olsson E,et al.Grating Formation by Metal Nano-Particle Mediated Coupling of Light into Wave-Guided Modes[J].Nature Photonics,2008,2:360-364.

[7] 陈本勇,李达成.纳米测量技术的挑战与机遇[J].仪器仪表学报,2005,26(5):547-550.

[8] 刘小康,蒲红吉,郑方燕,等.纳米时栅位移传感器电场分布与误差特性研究[J].仪器仪表学报,2013,34(10):2257-2264.

[9] 刘小康,彭凯,王先全,等.纳米时栅位移传感器的理论模型与误差分析[J].仪器仪表学报,2014,35(5):1136-1142.

[10]凌旭,王先全,冯济琴,等.基于虚拟仪器技术的纳米时栅传感器实验研究[J].传感器与微系统,2013,32(12):61-63.

[11]唐文彦.传感器[M].第5版.北京:机械工业出版社,2014:65-67.

[12]叶敏,周文晖,顾伟康.基于FPGA的实时图像滤波及边缘检测方法[J].传感技术学报,2007,20(3):623-627.

[13]于治成,郑方燕,冯济琴,等.纳米时栅传感器数字信号处理系统设计[J].传感技术学报,2013,26(11):1548-1551.

黄 沛(1988-),男,汉族,重庆人,硕士研究生,主要研究方向为现代传感技术,cquttg@126.com;

郑方燕(1972-)女,汉族,四川宣汉人,硕士,副教授,主要从事计算机辅助测试与仪器智能化的研究;发表论文20余篇,获专利5项,zfy@cqut.edu.cn。

Research and Design of High Precision Signal Source for Nanometer Time Grating Sensor*

HUANG Pei,ZHENG Fangyan*,FENG Jiqin,CHEN Ziran

(Engineering Research Center of Mechanical Testing Technology and Equipment,Ministry of Education,Chongqing Key Laboratory of Time-grating Sensing and Advanced Testing Technology,Chongqing University of Technology,Chongqing 400054,China)

Nanometer time grating makes measurement with moving reference frame constructed by alternating electric field.Precision of the excitation directly affects the uniform motion of the reference frame,and thus influences the accuracy of measurement.In order to meet the requirement of high precision excitation,a new signal source adopting closed loop control was designed.FPGA was used to complete overall control,including acquisition control,data processing and waveform data generating.Signal generating circuit and feedback circuit were constructed with 16-bit D/A and A/D converters,therefore the precise control of signals was improved a lot.The test results show that the precision of the signal amplitude is 0.01%and the phase precision is 0.1%,and the original precision of nanometer time grating was improved from 1.4 μm to 0.9 μm.

nanometer measurement;time grating;closed loop control;FPGA;signal source;EEACC:7230

TP212

A

1004-1699(2015)07-0977-05

10.3969/j.issn.1004-1699.2015.07.006

项目来源:重庆市科委前沿与应用基础研究项目(cstc2014jcyjA70002,cstc2013jcyjA70007)

2015-03-09 修改日期:2015-04-28