国内高端石墨电极本体数控加工生产线的研制

2015-11-04关长明刘殿友

刘 晏,关长明,刘殿友,姜 立

(大连机床集团有限责任公司技术中心,辽宁大连 116021)

国内高端石墨电极本体数控加工生产线的研制

刘 晏,关长明,刘殿友,姜 立

(大连机床集团有限责任公司技术中心,辽宁大连 116021)

为解决国内石墨电极本体加工只能依赖进口设备份能达到高效生产和高精加工等问题,文章介绍了最经济、最合理的石墨电极本体加工工艺方案,通过对数控加工生产线内部的结构优化设计、外部的防尘吸尘设计以及各工序切削参数的调整,不仅满足了石墨电极本体多种规格的高效生产和生产过程中的安全环保要求,而且使产品精度得到了显著的提升。

石墨电极;数控加工;生产线

0 引言

我国20世纪70、80年代对石墨电极本体加工多采用在改造过的普通车床上完成,直到80年代末90年代初才从国外引进了较为先进的石墨电极本体加工生产线,当时的生产线具有自动化程度高,操作方便,生产效率高,加工精度高等特点。但随着国内电极规格的大型化发展和全国钢标准化技术的提高,当时的自动生产线在工艺特点、夹具工装、除尘环保、数控技术等方面已不能满足现阶段要求。故我公司结合目前国内现有石墨电极数控加工机床的加工工艺特点,遵循国际先进的设计思路,借鉴已有的数控加工机床优点,设计出了一条具有高效率、高精度、高稳定性、高可靠性、高安全环保性和高技术经济性的石墨电极本体数控加工生产线。

1 生产线整体方案的制定

1.1 被加工零件规格

毛坯直径:φ350mm~φ850mm;

毛坯长度:1500mm~3300mm;

毛坯重量:最大3500kg。

1.2 生产效率

2.5分钟/根。

1.3 工序内容

毛坯上线(上料);

工位I:自动装料、对中测量;

工位II:粗加工两端面和锥形孔;

工位III:粗、精车削外圆;

工位IV:对中测量;

工位V:半精、精加工端面和梳铣锥螺纹;

成品下线(下料)。

1.4 产品加工精度

检查项目实测值

外圆圆柱度0.1mm

外圆圆度0.06mm

端面中凹度0.025mm/200mm

螺纹有效直径误差0~+0.05mm

螺纹孔锥度误差(9°27′44")±30"

螺纹单牙螺距误差±0.015mm

螺纹螺距累计误差0.06mm/150mm

螺孔中心线与端面的垂直度0.015mm/φ250mm

螺孔中心线与电极中心线的同轴度0.05mm

螺纹齿形半角偏差±10′

1.5切削参数

生产线各工位专机切削参数见表1。

表1 各专机切削参数

2 生产线整体布局

本生产线由3台金属切削机床和3台辅助机床设备组合而成,如图1生产线各工位运行状态示意图。生产线采用SIEMENS 840D数控系统来控制,其系统具有较高的可靠性和抗干扰能力。整线采用现场总线PROFIBUS来实现网络控制,在中央控制室里,设有管理服务器和维修服务器集中管理生产现场各加工设备。输送方式采用水平输送结构,输送料线被夹在机床基座的中间,所有动作均由伺服电机控制。生产线采用全封闭防护,避免粉尘对数控系统的电磁干扰,同时保证安全环保、美观实用。将切屑收集防尘罩安装在所有刀具周围,同时在石墨电极加工部位和机床防护上方分别设置大口径的吸尘口和粉尘吸收装置,实现扬尘的二次回收。

图1 生产线各工位运行状态示意图

3 生产线各工序优化设计

3.1 上料、对中和测量装置

抬起油缸将石墨电极升至预定高度,然后由油缸驱动齿轮齿条将电极对中。由于相同规格的石墨电极毛坯长度差距较大,故采用旋转编码器将对中推板所处的位置数据传输到下一工位机床的数控系统中,从而控制被加工石墨电极的加工长度。

3.2 双面卧式粗铣端面和镗锥形孔组合机床

由于石墨电极毛坯外径存在椭圆、锥度等不规则外形,为最大限度保证石墨电极两端锥形孔中心与电极本体中心的同心度,在机床设计研发过程中做了以下内容的改进,大大提升了产品的合格率。

(1)机床结构设计:机床采用双滑台、双进给结构。夹具和铣削头进给机构固定在大进给滑台上,由伺服电机驱动,可在滑座上前后移动,以满足石墨电极长度由1500mm~3300mm的加工范围要求,同时在大滑台上安装液压抱紧机构,确保设备可以稳定加工。

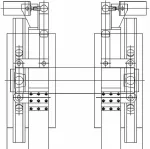

(2)夹具工装设计:夹具设计采用自定心结构,由液压马达驱动正反螺母,令夹爪做自定心夹紧。如图2工位I夹具示意图所示。

(3)铣削头主轴设计:主轴直径为φ300mm,主轴带气密封和主轴中心吹气功能,所起的作用分别是避免粉尘进入主轴和清除加工后锥形孔内部切削粉尘。铣削头主电机功率为45kW。

图2 工位I夹具示意图

3.3 龙门式车削石墨电极外圆组合机床

(1)工艺方案设计:为提高石墨电极本体的加工效率和加工精度,电极外圆加工由安装在龙门横梁上的数控滑台带动其上的5组车刀完成,每组车刀装有粗车刀和精车刀各一把,各车刀的前后移动均由各自的伺服电机驱动,吃刀深度均可单独调整,更容易保证电极本体外圆加工精度的一致性。

(2)夹具工装设计:在左右两侧的动力头前端均装有锥形弹性定位体和端面夹爪,前者将石墨电极对中撑起,后者将石墨电极两端夹紧。此种方式提高了对石墨电极的定位精度,同时对已加工过的锥形孔无任何损伤。

(3)驱动装置设计:驱动石墨电极旋转的动力头分别安装在左右两侧的滑台上,一侧滑台为数控滑台,主要用于对石墨电极轴向的定位,另一侧滑台为液压滑台,采用液压缸进给,用于夹紧石墨电极。动力头主轴直径为φ250mm,两侧动力头采用功率为37kW的伺服电机同步驱动。

3.4 双面卧式精加工端面、梳铣螺纹组合机床

为避免电极与接头的不良连接,减少电极损耗,解决电极接头连接处通电烧断的痼疾,必须提高电极螺纹中心线与端面的垂直度、电极螺纹的位置及加工精度,在机床设计研发过程中如何实现电极与接头的“理想连接”是关键问题。

(1)机床结构设计:夹具和横向数控滑台固定在大进给滑台上,由伺服电机驱动,可在滑座上前后移动,同时在大滑台上安装液压抱紧机构,保证设备稳定加工。精铣端面铣削头和螺纹铣削头及各自的数控滑台均安装在横向数控滑台上。

(2)夹具工装设计:夹具采用自定心结构,夹具的旋转是由伺服电机带动蜗杆,驱动与涡轮连接的花键轴带动左右夹具同时旋转。夹具夹紧是由液压缸带动摆杆通过夹紧盘上的楔铁机构传给三个夹爪实现对石墨电极进行夹紧。如图3工位III夹具示意图所示。

图3 工位III夹具示意图

(3)铣削头主轴设计:铣削分为半精铣和精铣加工,精铣头采用电主轴驱动,实现高速铣削(主轴转速达到2000r/min),两序加工提高了端面的平面度、光洁度,并且使表面美观。精铣端面铣削头主轴直径为φ140mm,主轴带气密封,铣削头主电机功率为18.5kW。

螺纹铣削头由5.5kW电机驱动,硬质合金梳铣刀安装于动力头的刀盘上,动力头沿斜导轨进行铣削。主轴直径为φ140mm,主轴带气密封和主轴中心吹气功能。

4 结束语

本生产线通过对石墨电极加工的工艺方案、切削参数、机床设备结构等一系列的优化设计,不仅满足了多种规格石墨电极的加工要求,也使得石墨电极的加工精度达到并超出了预期的目标,提高了产品质量和生产效率。目前,我国碳素加工行业所使用的设备陈旧,故障率高,加工产品合格率低,操作环境恶劣。本生产线的研制成功填补了我国高端石墨电极本体数控加工生产线的制造空白。

[1]李洪.机械加工工艺手册[M].北京:北京出版社,1990.

[2]机械设计手册编委会.机械设计手册[M].北京:机械工业出版社,2004.

[3]王光斗,王春福.机床夹具设计手册[M].上海:上海科学技术出版公司,2000.

[4]谢家瀛.组合机床设计手册[M].北京:机械工业出版社,2002.

[5]漆军,何冰强.数控加工工艺[M].北京:机械工业出版社,2011.

[6]陈志雄.零件数控车削工艺设计、编程与加工[M].北京:电子工业出版社,2011.

[7]P.A.诺斯金.机床改装及其寿命的提高[M].姚家瑞,李敏译.北京:机械工业出版社,1982.

[8]成延,徐敬千.组合机床加工石墨电极质量控制的探讨[M].炭素技术,2006,25(4):49-53.

[9]王成勇,秦哲,李文红,等.石墨电极的高速加工[M].制造技术与机床,2002 3):25-29

[10]陈先锋,何亚飞,朱弘峰.SIEMENS数控技术应用工程师-SINUMERIK 840D/810D数控系统功能应用[M].北京:人民邮电出版社,2011.

(编辑 李秀敏)

Development of Domestic High-end G raphite Electrode Body CNC M achining Production Line

LIU Yan,GUAN Chang-ming,LIU Dian-you,JIANG Li

(Technical Center,Dalian Machine Tool Group Corp.,Dalian Liaoning 116021,China)

In order to solve the domestic graphite electrode bodymachining can only rely on imported equipment to achieve the problem such as efficient production and high precisionmachining etc,this paper introduces themost econom ical and reasonable process scheme for the graphite electrode body machining,based on CNCmachining production linew ithin the structure optim ization design,design of external dust collection and the adjustment of cutting parameters in each process,not only to meet the efficient production of graphite electrodes body a variety of specifications and the security requirements of environmental protection in the process of production,but also the accuracy of the product has been significantly improved.

graphite electrode;CNC machining;production Line

TH122;TG506

A

1001-2265(2015)07-0150-03 DOI:10.13462/j.cnki.mmtamt.2015.07.042

2015-03-03;

;2015-05-08

刘晏(1957-),男,辽宁大连人,大连机床集团有限责任公司工程师,从事组合机床、生产线、柔性线项目研发和设计工作,(E-mail)liuyan1957@126.com;通讯作者:关长明(1983-),男,辽宁大连人,大连机床集团有限责任公司工程师,从事组合机床、生产线、柔性线项目研发和设计工作。