低速和高速刮刀涂布中涂料固体颗粒组分的变化

2015-11-04杨志恒

低速和高速刮刀涂布中涂料固体颗粒组分的变化

涂布机再循环回路中涂料组分的变化,如涂层固含量的增加、颗粒的平均粒径变大等都会引起设备运行性能和纸张质量的变化。先前已采用低速实验室涂布机研究过涂料固体含量和粒子分离过程中结合力的作用并得出结论:无论颗粒密度多大,细颗粒组分是最容易损失的,会引起颗粒平均尺寸的增加;或者说,在一个低速实验涂布机中,增加固体体积浓度和增强涂料组分之间结构强度能够减少细颗粒的损失。该文研究并确定了在高速喷射涂布机中,固体体积分数以及湿涂结构强度在粒度偏析(segregation)中所起的作用,同时将结果与低速浸压式涂布进行比较。结果表明:对于高速和低速涂布过程,所测粒径分布的改变很相似;无论何种涂布速率和涂布器类型,相类似的参数,涂料中固体体积分数的增加会降低粒度偏析程度;如果涂料具有较缓慢的固化趋势和较低的增稠效果,粒度偏析趋势会增长,然而涂料固化和增稠特性则受到所选增稠剂和用量的影响。

涂料通过计量涂抹在纸页表面,在此过程中,部分涂料得到再次循环。这些与纸基接触过的再循环涂料其涂料成分会发生改变——涂料固含量增加,固体颗粒的平均粒径也呈现典型性的增大——这都是由于细颗粒的损失而引起的。

涂料是一种以相对较高浓度分散在水中,由化学品和不同尺寸、外形、和密度的固体颗粒组成的混合物。悬浮粒子与水溶性组分之间各种交互作用控制着它们微观运动以及涂料宏观的特性。小的颗粒,例如颜料粉末粒径(<100 nm),胶粘剂颗粒粒径(100~300 nm),以及增稠剂颗粒粒径(5~10 nm)相对于大颗粒则更具有机动性,导致它们更容易在液相中移动;也就是说,不同粒径和密度的颗粒能够反映出不同的流动场、加速和减速流程以及压力脉冲。

在涂布过程中,涂料被施加不同幅度和持续时间的应力以及压力脉冲。应力和压力脉冲随速度而增加。这些幅度和持续时间也取决于所用涂布系统的类型。在涂料的涂布过程中,剪切速度大约为105s-1,压力脉冲高达4×105Pa;然而,这些力作用于涂料的持续时间通常只有几毫秒。在涂布和计量之间,涂料在零剪切力下,以固体形式移动。到最后,在测量过程中,剪切速率达到它的最大值,高达106s-1,并且涂料经历一段持续数纳秒的短期高压脉冲,压力高达12×105Pa。

总体说,在涂布过程中,如果某些先决条件到位,较高的循环速率能放大粒度偏析的趋势。在浸压式涂布机中,涂料到纸页的转移率并不是100%,如此产生了其再循环回路;另一方面,在自由喷射涂布中,转移率为100%。到目前,在退出涂布单元操作之后,还没有记录显示过涂料是否具有一个均匀的组分。当喷射流从喷嘴出来以后,流体被假设为一种层流状态;然而,在压力区域,由于具有更加优势的能量分布,垂直于流体方向会发生颗粒偏析,因此,在喷嘴口处,具有分离粒子的潜能。在浸压式和自由喷射式涂布机中,纸页上的涂布量相对于干涂布量大约是150~250 g/m2。在干涂料8~12 g/m2范围内,再循环率大约有95%。

在先前的研究中,我们得出结论,无论颗粒密度多大,细颗粒组分是最容易损失的,会引起颗粒平均尺寸的增加。或者说,在一个低速实验涂布机中,增加固体体积浓度和增强涂料组分之间结构强度能够减少细颗粒的损失。当前研究的目的是为了确定在高速喷射涂布机中,固体体积分数以及湿涂结构强度在粒度偏析中所起的作用;并将结果与低速浸压式涂布进行比较。

该研究使用了2种不同的增稠体系,一种是弱构建性能的增稠剂(低黏度羧甲基纤维素)和一种高构建性能增稠剂[碱溶胀乳剂(ASE)/聚乙烯醇(PVA)]。一直没有发现羧甲基纤维素(CMC)能够广泛地吸附到分散颜料或胶乳颗粒上。相反地,ASE和PVA能够吸附到颜料颗粒上,从而形成横穿涂料的网络结构。ASE增稠剂可以通过它的极性部分与胶乳和颜料相互作用。一些研究已经报道过颜料、胶乳胶粘剂和普通增稠剂例如CMC、聚丙烯酸酯和PVA之间的交互作用。这些增稠剂有益于湿涂层结构和它的内聚力,并且能够增稠和改善涂料固化性能。

1 实验

1.1材料

涂料组成:精细碳酸钙颜料(研磨碳酸钙GCC-75),粒径(95%含量)<2 μm,密度2 710 kg/m3,欧米亚公司;精细高岭土颜料(高岭土90),粒径(95%~100%质量分数)<2 μm,密度2 650 kg/m3,美国KaMin公司;丁苯胶乳胶粘剂(陶氏MaxFoS 3620,斯泰隆Berwin),粒径90 nm,Tg为20℃,密度1 020 kg/m3。所用胶粘剂为低黏度CMC(Finnfix10,斯比凯可),相对分子质量80×103或者碱溶胀型聚丙烯酸酯(Sterocoll FS,巴斯夫),复配有PVA(赛拉尼斯Celvol 103),4%质量分数时的黏度3.5~4.5 mPa·s,水解程度为98%~98.8%摩尔分数。四磺化荧光增白剂(Blancophorp,巴斯夫)被用于所有的颜料中。

表1显示出了涂料配方。涂料1、涂料2以及涂料3被调至固含量63%(质量分数)以及涂料4至65%(质量分数)。调整增稠剂的用量使得涂料具有可泵送性和相似的运行性能参数,即要求涂布量、叶片角与叶片压力只有微小的变化。在CMC涂料中,使用氢氧化钠溶液调节涂料pH至8.5。在ASE/PVA涂料中则被调节至9。

表1 涂料配方 w/%

1.2方法

使用芬兰KCL公司中试规模涂布机在预涂高级纸基进行中试涂布实验。表2列出了基纸的特征属性。

表2 纸基特性

优化的涂布机使用35°喷射角以及5 mm喷嘴间距,0.9 mm夹缝和480 mm停留距离。集中的涂布速率为1 200 m/min,但是也包含一个1 500 m/min的短暂时期。要求涂料量为12 g/m2,并且所有涂布运行时使用相同的系列涂布量(9、12和15 g/m2)。叶片参数如下:光束角=50°,厚度为0.381 mm,高度为84 mm,净长度为60 mm,以及刀尖至负载作用点距离为17.5 mm。使用电红外干燥器预热纸页(最大功率为180 kW)以及附合干燥器(最大功率为38 kW)。通过将涂布前混合器中涂料的粒径分布与每次实验运行20 min后再循环过程的分布进行测量比较,可以进而预测粒度偏析趋势。

实验室涂布实验使用实验室规模连续式卷对卷涂布机在未涂高级纸基(其特性见表2)涂布。涂布机的运行速度为70 m/min。使用辊式涂布机将涂料施加在网部,通过刀片调节涂布量。刀片参数如下:厚度为0.381 mm,高度为100 mm,以及叶片角度为33°~43°。涂布器与支承辊之间的距离为0.3 mm。

通过测量固含量以及混合器和再循环涂料的粒径分布来评价保水值以及粒度偏析趋势。该实验以恒定量的涂料开始试验并且在实验期间中不添加新鲜涂料。实验过程中,调节刀片压力使涂布量保持在8~9 g/m2,对应于5%所施加涂料附着于纸页上,其余的涂料被测量以及再循环使用。回流中固形物含量的上升每分钟测定1次,直到4 min。结果偏差低于10%。

使用一些工具对涂料进行表征,以观察涂料成分偏析的控制机理,并且假设一些控制参数以抵消误差。所有的测量都在25℃室温下进行。

混合器以及再循环涂料的粒径分布通过巴克曼库尔特计数激光衍射仪进行测定。为了测量,涂料的浓度必须稀释至大约0.3%。该项测量技术的一个缺点是稀释会破坏弱絮体。在测量时,分散体的状态不一定和稀释前过程中的一样。粒径分布的评估是通过将分布划分成3部分:细料(胶粘剂+细颗粒颜料,粒径为0~0.2 μm),中等料(粒径为0.2~0.9 μm)以及粗料(粒径>0.9 μm),见表3。

表3 原料所划分的选择性组分 φ/%

通过卤素水分测定仪测量涂料固含量。使用Brookfield旋转黏度计(100转)和毛细管黏度计(毛细管尺寸:50 mm/0.5 mm)测量涂料的黏度。根据Kokko所描述的实验方法,表观滑落速度需要依据毛细管黏度测量值使用2种尺寸的毛细管(0.52/100 mm以及0.7/100 mm)进行评估。

使用恒定体积10 mL涂料测量静态保水值(薄膜厚度为5 μm,压力为3×104Pa,时间为2 min)。动态保水值通过循环恒定体积的涂料,以及每分钟监测1次循环涂料固体含量增加量直至4 min。在动态条件下,绝干固含量的改变量是保水值的直接测量量。

使用陶瓷板技术测量固化物含量以及固化涂布时间(20 μm湿涂料层)。根据前人提出的涂料实验方法,基于离心的方式(3 200转,4 h)计算求得涂料湿孔隙体积。

通过离心48 384 g涂料40 min,分离出每种涂料中的水相,之后的上清液被倒出。使用卤素水分分析仪测定固相含量,使用配有小型样品适配器的布氏黏度计测定黏度(60转,主轴18)。

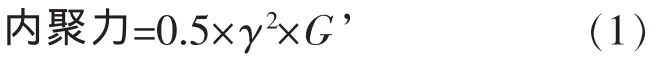

使用振荡流变(安东帕MCR 300,CC 27几何体)衡量弹性模量G’、临界应变量和凝聚力。在幅度测试中,使用1 Hz的频率获得临界应变量;而且在测量之前,需要有3 min的间歇时间。内聚力由以下公式给出:

式中:γ2为临界应变量;G’为线性粘弹区弹性模量。

2 结果与讨论

表4数据显示了涂料特性随着增稠体系和固含量的变化情况。

表4 涂料结果分析

增稠体系由弱结构增稠剂(涂料1)改变为强结构增稠剂(涂料2)会导致涂料如下特性发生变化:增加毛细管状高剪切黏度;增加固化物含量和固化时间;增加湿孔隙体积;增加水相黏度;增加湿结构的聚集能;改善保水性能(低的保水值)。

相对于涂料3而言,为了控制涂料4的黏度,需要增加固体含量,降低增稠剂用量。绝干固含量的增加以及增稠剂用量的减少(涂料3和涂料4)会导致涂料如下性能发生改变:增加毛细管黏度;降低静态保水性(较高的保水值);降低固化时间;降低水相黏度和固体含量;降低湿孔隙体积;降低聚集能。

图1~4显示了在低速实验室和高速中试涂布试验中,粒径分布的变化情况(粒径分布改变情况如前所述,是通过计算每种粒径组分的相对改变量而获得量化)。

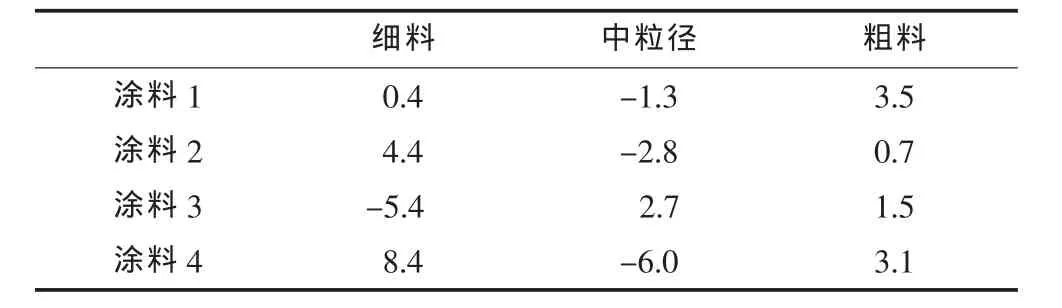

表5和表6分别显示了实验室涂布和中试涂布以后的粒径相对变化情况。

由表5和表6可见:对于2种涂布实验,涂布后粒径分布的变化很小;无论使用何种涂料,其趋势是相似的;唯一例外的是涂料4,其粒子相对降低程度表现得更依赖涂布机种类。

由表5和表6还可见:2种涂布实验后涂料1和涂料2的细粒径组分含量相对增加了,而中等粒径组分含量则相对降低。这个结果不同于其他的研究,其中发现细粒径级分是最容易损失的。到目前的研究,可观察的改变很小,以及由于粒径测量发生了相对地变化,细料的损失可能已经发生,但是与中等粒径颗粒的情况是不同程度的。此外,此处观察到的改变可以想象是源于对时间的依赖性,以及分散体的剪切诱导聚集;然而,在先前的研究中,我们将涂布过程与施加高剪切压力涂布过程进行比较得出结论:剪切诱导聚集并不是颗粒减少的机理。

图1 具有弱结构的CMC涂料1的粒径变化情况

图2 具有ASE/PVA较强结构的涂料2的粒径变化情况

表5 实验室涂布后粒径分布变化情况 %

图3 具有CMC增稠剂的涂料3的粒径变化情况

图4 具有CMC增稠剂的涂料4的粒径变化情况

表6 中试涂布后粒径分布变化情况%

尽管在湿涂料1和涂料2之间聚集能有较大的差异,但是颗粒组分损失量并没有观察到明显的差别。2种涂布器的结果是类似的。与细组分粒度相比,中等粒径组分相对较大程度的减少可能是由于细颗粒之间存在着涂布过程不能被破坏的结构。颗粒絮凝和凝聚能够减小各组分之间有效的粒度差,因为絮凝物或者凝聚物在其中也充当着基本的结构单元。如果剪切压力不是足够大(实验室试验)或者形变时间模量很短,那么结构可以免于被破坏,这正如高速中试涂布实例所示。结构的快速恢复也是一种潜在的有效的促进作用。

在目前的研究中,原料表观滑动速率很小,表明在高剪切力下具有较低的颗粒偏析趋势;也就是说,湿孔隙体积很高,代表着有较差的粒度和颗粒簇填充物;可以通过挤压的方式从涂料表面到纸基快速脱水,如此能够有效地使颗粒粒径小于0.15 μm。在研究中,我们发现保水性能和水相黏度差异对于粒度偏析的影响是不重要的。

由表5和表6还可见:对于2种涂布器,涂料3细颗粒组分减少,但是其他组分相对量却增加;在低速实验室涂布过程中,涂料4细颗粒组分含量降低;但是在高速中试涂布中,其相对含量增大,而中等颗粒组分减少。产生这种差异的原因尚未了解。在高速涂布中,包含细原料的结构也许能免于破坏,但是在低速涂布中,需要给出细组分降解的先决条件例如足够长的结构破坏时间。另外,由于涂料3和涂料4较少的胶粘剂使用量使得该涂料相对于涂料1和涂料2具有更加狭窄的粒度偏析结果。这种变化连同固体含量降低,能够使得细颗粒组分对比与低速实验室涂布其他组分具有更加自如的运动性和迁移性。

增加固体含量,减少增稠剂用量,特别是在低速实验室涂布中,这将影响湿涂布的结构,减少细颗粒组分的损失。涂布器和固化物体积分数之间小小的差异有助于体系快速增稠、涂料固化以及减小偏析趋势。

尽管高速中试和低速实验室涂布试验只有较短的时间,然而涂料的粒度偏析却发生了改变。在大规模涂布操作中,较长的运行时间会潜在地导致其粒度偏析情况与本项研究相比会有较大的差异。不同的循环涂料容积代表着不同的涂布器类型。

实验中使用纸基的不同并没有对所观察到粒度偏析的改变产生影响。这是否是短期试验的一个不足或者代表着纸基表面涂层固化掩饰了其表面性能,这需要进一步地探索。

3 结论

本研究结果表明:对于高速和低速涂布过程,所测粒径分布的改变很相似;虽然,这被认为是由于选择性固体颗粒损失(偏析)产生的结论,然而剪切诱导聚集产生的影响也不能完全排除;不论细粒度颗粒(<0.2 μm)或者中粒度颗粒(0.2~0.9 μm),其相对含量如果变化很大,会引起粒径分布也发生改变;无论何种涂布速率和涂布器类型,相类似的参数,例如固体体积分数、控制着粒度偏析的程度,涂料中固体体积分数的增加会降低粒度偏析程度。

研究结果表明:如果固体体积分数和填充体积很好,涂料内聚能对于粒度偏析的影响并不是很重要;如果涂料具有较缓慢的固化趋势和较低的增稠效果(即颗粒运行半径更长),粒度偏析趋势会增长;然而涂料固化和增稠特性则受到所选增稠剂和用量的影响。

(杨志恒编译)