低渗透油田抽油机选型优化技术研究

2015-11-02梁毅石海霞樊松赵春甘庆明钟英

梁毅石海霞 樊松赵春甘庆明钟英

(1.长庆油田分公司油气工艺研究院;2.长庆油田分公司第一采油厂)

低渗透油田抽油机选型优化技术研究

梁毅1石海霞1樊松1赵春1甘庆明1钟英2

(1.长庆油田分公司油气工艺研究院;2.长庆油田分公司第一采油厂)

低渗透油藏单井产液量普遍较低,要想实现油田的效益开发,必须进行优化设计,调整抽油机型号、提高系统效率,进而降低投资和生产运行成本。悬点载荷是确定抽油机机型的主要依据,从降低抽油机悬点载荷入手,开展了供排协调优选泵径、抽油杆提强度降杆径设计、定向井悬点载荷预测等技术研究,形成了低渗透油藏抽油机优化选型方法。通过现场应用表明,新投井应用大机型抽油机比例明显减少,新投井抽油机额定载荷下降了11.7kN,系统效率提高1.2%,平均单井抽油机投资减少0.7万元,日耗电量减少9.2kWh,达到了提高系统效率、降低投资和运行成本的目的。

低渗透油田抽油机型号悬点载荷系统效率H级抽油杆

长庆低渗透油田的特点是低渗、低压、低产,油井全部采用有杆泵方式生产,与东部高产油田相比,原油生产对机、杆、泵要求有明显不同[1]。长庆油田有杆泵采油设计一直沿用传统的方法[2],未充分考虑“低液量、定向井”的实际情况,且随着油田大规模建产,采油井数及井深逐年增加,8型以上抽油机占了2/3,造成油井效率低、成本高[3]。

理论分析表明[4-5],抽油机悬点载荷越大,抽油机机型及拖动电动机的功率则越大,所需投资和运行费用也就越多[6]。因此,围绕如何减小抽油机悬点载荷、降低机型,开展了低渗透油田抽油机选型优化技术。

1 抽油机选型影响因素

通常在进行采油井抽油机选型设计时,悬点载荷并无准确数据,主要是依据投产参数和管柱组合设计数据进行载荷预测,负载率按照70%~90%选取,从而确定抽油机型号,因此降低抽油机悬点载荷是优化抽油机选型的核心。

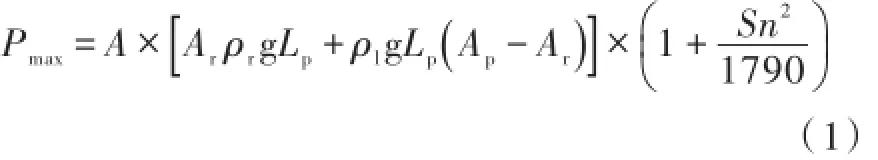

计算抽油机悬点载荷时主要考虑杆柱载荷、液柱载荷,计算公式如下:

式中:

Pmax——悬点最大载荷,kN;

A——不同泵挂深度最大载荷系数;

S——冲程,m;

n——冲速,min-1;

Ar——抽油杆截面积,m2;

ρr——抽油杆密度,t/m3(钢杆7.85t/m3);

ρl——液体密度,kg/m3;

g——重力加速度,m/s2;

LP——泵深,m;

AP——抽油泵柱塞截面积,m2。

由公式(1)可知,抽油杆直径、抽油泵泵径、冲速是影响抽油机井悬点载荷的主要因素。由于冲速在抽油机运行过程中调整较为方便,且低渗透油藏抽油机一直采用较低冲速运行,降低抽油杆直径和抽油泵泵径就成为了降低悬点载荷的关键。

2 抽油机选型优化技术研究

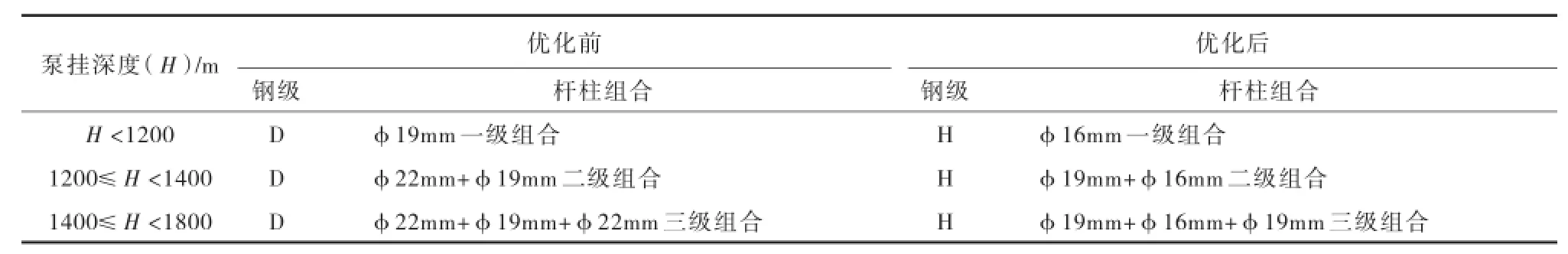

2.1抽油杆提强度降杆径设计

钢杆抽油杆柱设计一般采用等强度设计原则,即各级杆柱顶端面的应力范围比或折算应力相等。由表1可以看出,同一下抽油泵径(φ32mm)、下泵深度(1500m),在满足抽油杆柱使用强度的条件下,抽油杆柱比例不同,整个抽油杆柱的重量也不一样,减小抽油杆柱直径可以显著降低抽油杆柱重量。因此,以抽油杆柱重量最小为设计目标,直接选取当前抽油杆柱所能达到的最高强度,在抽油杆柱许用应力范围内使抽油杆柱直径减小,同时H级抽油杆比D级抽油杆有更高的强度,因此应用H级超高强度抽油杆,进一步减小抽油杆柱重量,实现抽油机悬点载荷的降低,为抽油机选型增加可选余地。

表1 D级不同杆柱组合比例下悬点载荷统计

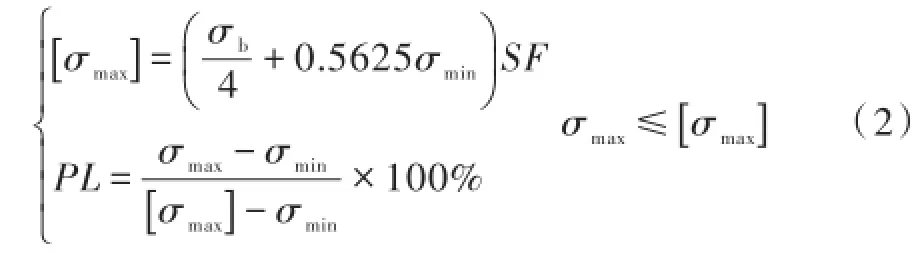

在考虑应用H级抽油杆实施降杆径设计时,为保证抽油杆下井后正常生产运行,同时有较长的下井寿命,关键是确定其使用界限,采用API修正古德曼方法确定H级抽油杆使用界限。其计算公式为

式中:

SF——抽油杆使用系数;

σb——抽油杆最小抗拉强度,MPa;

σmin——最小应力,MPa;

σmax——最大应力,MPa;

[]σmax——许用最大应力,MPa;

PL——应力范围比,%。

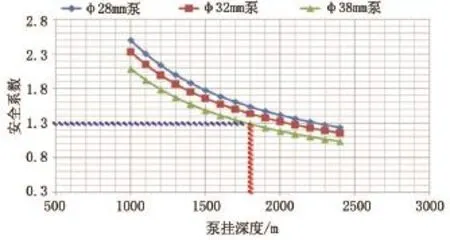

在采用φ38mm抽油泵、安全系数为1.3的条件下,运用修正古德曼法对不同杆径的H级抽油杆进行最大下深进行校核得出:φ16mm抽油杆最大下深为1600m,φ19mm抽油杆最大下深为1800m,φ22mm抽油杆最大下深为2400m,见图1、图2、图3。

考虑到低渗透油藏多为丛式井组定向井开发、井筒状况较为复杂,抽油杆易疲劳受损等问题,确定在下泵深度小于1800m的油井上采用抽油杆提强度降杆径的设计方法。不同泵深下的D、H级抽油杆杆柱组合见表2。

图1 H级φ16mm抽油杆强度校核

图2 H级φ19mm抽油杆强度校核

图3 H级φ22mm抽油杆强度校核

2.2供排协调,优选抽油泵设计

抽油机井供排协调是地层的供液能力与抽油泵排液能力之间关系,供液能力曲线即IPR曲线反映了油井当前的生产潜力,抽油泵排出曲线反映了泵的排液能力,把2条曲线叠合在一起,使两者有机的结合起来,构成了油井的“供排协调图”,只有在供排协调点处,油井方可获得最大举升产量和举升效率。

表2 D级、H级抽油杆组合优化设计比较

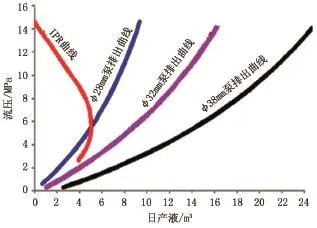

长庆低渗透油田平均单井日产液4.7m3,在单井日产液5m3、泵效45%的条件下,绘制供排协调图(图4),对于日产液5m3左右的采油井,仅与φ28mm抽油泵存在有供排协调点,当泵径大于28mm时无供排协调点。

图4 日产液5m3采油井供排协调图

通过理论公式计算分析,在日产液量、冲程、冲速及抽油油杆组合相同的条件下,抽油泵径由φ32mm降到φ28mm时,悬点最大载荷由54.3kN降低至51.4kN,见表3。

表3 不同泵径的泵效与悬点载荷对比

统计长庆油田日产液低于5m3油井平均泵径约为32mm,泵效仅为20.7%,因此在日产液低于5m3的油井应用φ28mm抽油泵,替换原有的φ32mm抽油泵,可有效降低悬点载荷。

3 现场应用

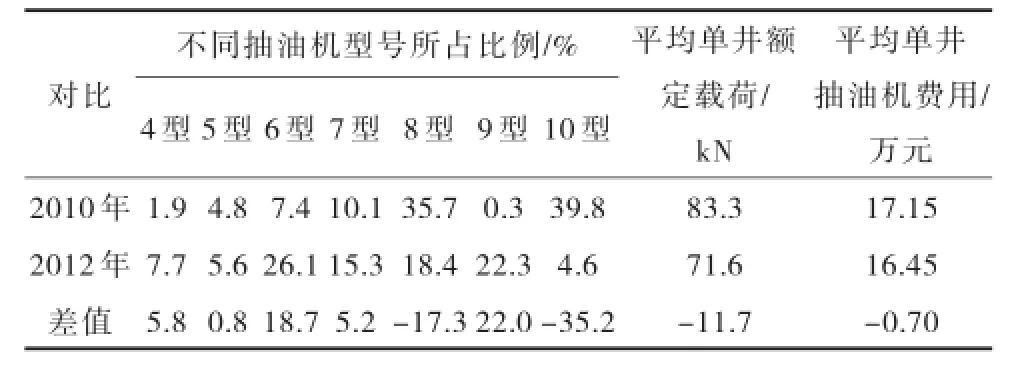

2012年通过规模应用抽油机优化选型技术,新投井大机型抽油机应用比例明显减少。与2010年优化前相比,2012年新投井10型机比例由39.8%下降至4.6%;8型机比例由35.7%下降至18.4%,见表4。

对优化后投产的448口油井进行现场测试,与优化前投产井相比,抽油机额定载荷下降23.2kN(下降2个机型),悬点最大载荷下降10.1kN,泵效提高了5.4%,系统效率提高了1.2%,日耗电量下降了9.2kWh,年节约用电2864×104kWh,见表5。

表4 2010—2012年新投井抽油机应用机型对比

表5 现场测试效果对比

4 结论

1)运用H级抽油杆降低抽油杆直径、供排协调优选泵径、优化悬点载荷预测计算等技术和方法,有效地降低了抽油机井悬点载荷,降低了抽油机型号,可达到系统效率、减少建设投资和生产运行成本的目的。

2)提高抽油杆强度、抽油杆降低抽油杆直径技术应用时,应先依据抽油杆力学性能参数,结合井筒状况,考虑安全系数,计算最大下入深度后,方可进行杆柱组合优化调整。

[1]马会宁.新型节能抽油机技术推广应用[J].石油石化节能,2012,2(9):26-27.

[2]叶利平,崔培庆.有杆泵抽油机井抽油参数设计及规划方法[J].石油钻采工艺,1997(3):63-69.

[3]胡博仲,董福洲,周继德.有杆泵井抽油参数的优化设计[J].石油钻采工艺,1990,12(2):107-112.

[4]张琪.采油工程原理与设计[M].东营:中国石油大学出版社,2000:103-117.

[5]刘彩玉,张彦,张玉斌.在役有杆泵抽油系统可靠性评估[J].石油矿场机械,2005,3(47):47-50.

[6]周汉鹏,郝卫国,李东平,等.抽油机曲柄断裂原因及预防措施[J].石油矿场机械,2007,36(12):52-55.

10.3969/j.issn.2095-1493.2015.09.001

2015-05-07)

梁毅,工程师,2008年毕业于西南石油大学(油气田开发专业),从事采油工艺技术研究工作,E-mail:lyi08_cq@petrochina. com.cn,地址:陕西省西安市未央区明光路长庆油田油气工艺研究院,710018。