微磨料浆体射流的浆体配制及钻孔性能研究

2015-10-29王成勇王荣娟杨佩旋邱春林

王成勇 王荣娟 杨佩旋 文 武 邱春林

广东工业大学,广州,510006

微磨料浆体射流的浆体配制及钻孔性能研究

王成勇王荣娟杨佩旋文武邱春林

广东工业大学,广州,510006

微磨料浆体射流技术是在微磨料水射流加工技术基础上发展起来的一种新技术。通过添加分散剂和悬浮剂来提高浆体的沉降稳定性;为了配制出优质钻孔浆体,研究了磨料质量浓度、磨料种类、分散剂体积分数和悬浮剂体积分数对钻孔加工的影响,并研究了分散剂体积分数和悬浮剂体积分数对浆体沉降稳定性的影响。研究结果表明:磨料质量浓度存在最佳取值;分散剂并非一定能改善颗粒的沉降稳定性,这与磨料种类、磨料质量浓度和分散剂体积分数等有关;悬浮剂能够改善浆体的悬浮性,其体积分数影响浆体的沉降稳定性和钻孔效果。

微磨料浆体射流;浆体;分散性;悬浮性;钻孔加工

0 引言

微磨料浆体射流(micro abrasive suspension/slurry jet, MASJ)技术于1989年由Hollinger等[1]首次提出,其磨料浆体是以高黏度的高聚物溶液作为载体,加入适量的磨粒配制而成的一种非牛顿流体[2]。微磨料浆体射流具有磨料水射流(abrasive water jet, AWJ)的冷态加工、非接触、节能和易于控制等优点,被认为是复杂几何形状硬-脆材料最有潜力的微加工技术之一[3]。

微磨料浆体是一种非牛顿流体,开发优质高效的浆体是研究微磨料浆体射流加工技术的重点之一。浆体由水、高聚物和磨粒等按成分严格制备而成。杨佩旋[4]提出了微磨料浆体射流加工浆体性能的评价指标,即分散性、悬浮性、稳定性和加工效果。在浆体的配制过程中,添加剂的配比和性能优化仍然是主体内容[5]。Hollinger等[1]推荐了磨料浆体的三种配制方案,并进行了高压(100MPa左右)状态下切割铝板、中碳钢等材料的实验研究,结果表明,微磨料浆体射流较微磨料水射流具有更窄的切缝和更好的切割性。刘小健[6]研究了添加膨润土的新浆体,并从理论上探索了浆体的流变特性、流场特性,对微磨料浆体射流和前混合式微磨料水射流进行切割性能上的试验比较,证明微磨料浆体射流切割能力稍弱,但切口质量高,切割比能耗低。廖艳培等[7]研究了浆体pH值和添加剂体积分数对不同浆体的沉降高度和黏度的影响,并用配制的浆体进行抛光玻璃实验,在用氧化铈、聚丙烯酰胺(poly acryla mide, PAM)、磷酸钠和分散剂配制的浆体进行抛光时,材料的去除率可以达到4.1 μm/min,并能获得较小的表面粗糙度值。

目前,对微磨料浆体射流的研究多集中在微磨料浆体射流和微磨料水射流的切割性能比较上。Kovacevic等[8]通过实验指出,同等条件下,微磨料浆体射流的加工效率是微磨料水射流的加工效率的5倍多;Kolle[9]对微磨料浆体射流和后混合式磨料水射流的钻孔能力进行了比较,发现微磨料浆体射流压力虽然比后混合式微磨料水射流的压力低,但能量利用率较高;Hashish等[10]研究了高压微磨料浆体射流系统的性能,通过实验得出微磨料浆体射流比相同条件下的微磨料水射流切割深度增大1倍以上,磨料消耗减少,成本降低等结论。目前对微磨料浆体射流的浆体配制和浆体特性的研究较少,将微磨料浆体射流用于钻孔玻璃的研究也鲜见报道。本文研究了微磨料浆体的配制及其对石英玻璃钻孔性能的影响,最终获得一种性能优良的微磨料浆体射流钻孔玻璃加工的浆体。

1 实验

1.1实验设备

微磨料浆体射流加工系统如图1所示,主要由增压装置、送料装置、喷射装置和辅助装置四大部分构成。其中,增压装置主要包括气驱液泵、蓄能器和低压减压阀;送料装置为前混合方式,主要由双磨料罐和双节流阀构成;喷射装置主要是喷嘴及喷嘴基体;辅助装置指的是防水装置和浆体收集器;运动及控制系统采用CNC控制,对X、Y、Z三个方向的工作台的运动进行控制,可在X、Y、Z方向上对喷嘴进行精确定位。设计加工了喷嘴角度调节专用夹具,喷射角度可在0~90°间任意调整。该装置压力在0~35 MPa、流量在0~2 L/min可调。

图1 微磨料浆体射流加工系统示意图

检测仪器主要有电子天平、体视显微镜、激光共聚焦显微镜、JS94H型微电泳仪和其他辅助设备(数码相机、超声波清洗器、无水乙醇、滤纸、测量纸和pH试纸等)。

1.2实验参数设置

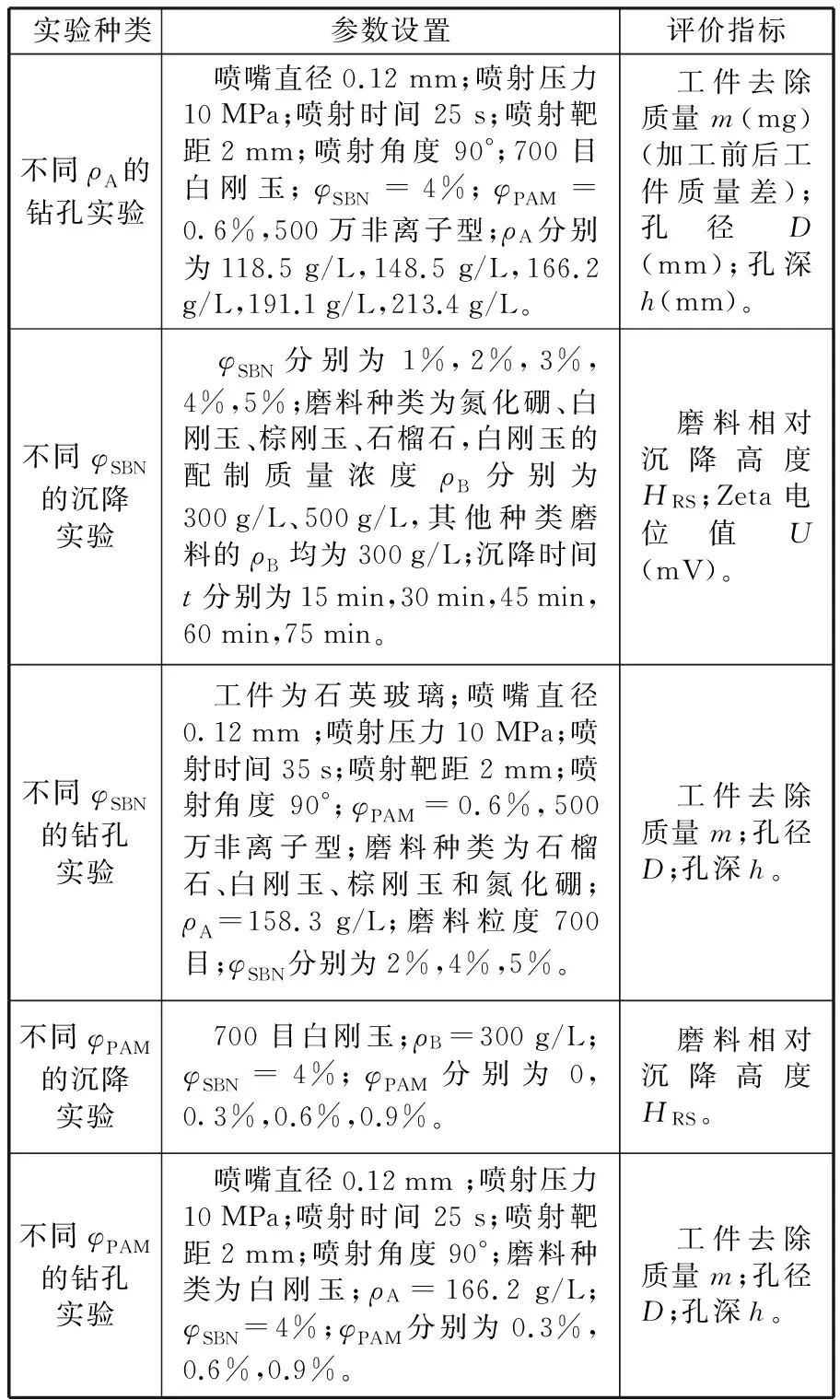

实验中的石英玻璃为80 mm×30 mm×6 mm,喷嘴材料为不锈钢,喷嘴直径为0.12 mm。磨料的性质决定着微磨料浆体射流加工过程中碰撞冲击工件作用的强弱和工件加工后加工质量的好坏。对微磨料浆体射流微细加工效率有影响的磨料因素主要有:磨粒粒径、磨料质量浓度、磨料种类和磨料均匀性。实验中对磨料粒径进行了研究,当采用粒度为500目(粒径28~34 μm)的白刚玉进行加工时,喷嘴容易发生堵塞,粒度改为700目时可避免堵塞,故本文选用的磨料均为700目(20~24 μm)。在微磨料浆体射流加工系统中,从气压泵增压出来的水一部分进入磨料罐,一部分直接流入喷嘴,而磨料罐的浆体是事先配制好的,所以,配制磨料罐浆体时的磨料质量浓度(称之为磨料配制质量浓度ρB)和喷嘴流出来的磨料质量浓度(称之为磨料质量浓度ρA)是不同的,本实验室根据实际测量得出两者之间的理论计算公式和换算关系[4]。为了获得较好的浆体,我们向浆体中添加一些分散剂和悬浮剂来改善磨料颗粒在水中的分散均匀性和沉降稳定性,研究了磨料质量浓度ρA、分散剂SBN的体积分数φSBN和悬浮剂PAM的体积分数φPAM对浆体特性的影响规律,并进行了钻孔实验,实验参数设置及其评价指标如表1所示。表1中,磨料相对沉降高度HRS=H0/H,其中,H0为从浆体悬浮液的底部到上清液与下层混浊层的分界线间的距离,下层混浊层包括稳定浆料和沉降层;H为浆体悬浮液的总高度。HRS值越大,浆体悬浮性越好。

表1 磨料浆体配制实验参数设置和评价指标

2 实验结果与分析

2.1磨料质量浓度对钻孔加工的影响

不同磨料质量浓度对微磨料浆体射流钻孔加工石英玻璃的影响如图2所示。由图2可以看出,孔径随着ρA的增大呈现缓慢增大的趋势,但增加量很小,原因可能是ρA增大,造成喷嘴磨损加剧,导致喷嘴出口直径稍微变大(可以忽略不计)。然而孔深h和工件去除质量m均随着ρA的增大出现先增大后减小的趋势,说明微磨料浆体射流加工存在一个最佳ρA值,对于本文中的加工石英玻璃,其最佳ρA值应取170 g/L左右。这主要是因为磨料浆体射流加工中主要由磨料的剪切冲击达到材料去除的目的。在加工过程中,随着加工深度的增大,磨料浆体和回弹的磨料发生碰撞,造成部分能量变成热量散失在空气中,而ρA较小时,这种碰撞颗粒较少,即大部分颗粒参与第一次加工。

图2 磨料质量浓度对钻孔加工的影响

2.2分散剂体积分数的沉降稳定性、静电稳定性和钻孔加工实验

2.2.1分散剂体积分数对浆体沉降稳定性的影响

微磨料浆体射流的加工浆体属于浆体悬浮液,磨料比重比水大,故混入水后极易聚结而下沉,加入分散剂的目的是为了能使磨料颗粒之间相互排斥,并使磨料颗粒稳定地悬浮在溶液之中。分散剂产生分散作用的原因主要是对磨料颗粒表面润滑性的调整上,即通过使颗粒表面吸附添加物,达到将磨料颗粒包裹的目的,以增加磨料颗粒的表面性质和增强颗粒间的排斥作用,从而使磨料分散。同一种分散剂对浆体中不同磨料的分散性的影响,与该种磨料的表面性质、介质性质以及分散剂的用量都有关。此外,每种分散剂都有其最大用量范围限制,这是因为当分散剂体积分数达到临界胶束浓度(表面活性剂分子在溶剂中缔合形成胶束的最低浓度)时,浆体的表面张力出现转折点,浆体的其他性质也发生突变,故实际中必须严格控制分散剂的用量,方能达到最佳效果。适用本文实验的分散剂除了能让磨料颗粒分散外,还应具备不腐蚀磨料罐、易清洗等特性。本文采用SBN分散剂,其pH值为6,呈现偏酸性,但由于添加的悬浮剂PAM呈现偏碱性,故浆体最终呈现中性。此外,大量实验表明该分散剂的体积分数不宜超过5%,否则分散效果会变差。分散剂体积分数对磨料相对沉降高度HRS的影响如图3~图7所示。

图3 分散剂体积分数对HRS的影响(700目氮化硼,ρB=300 g/L)

图4 分散剂体积分数对HRS的影响(700目棕刚玉,ρB=300 g/L)

由图3可以看出,任何一种φSBN下,磨料的相对沉降高度都随着时间的增长而减小,即时间越久,磨料沉降得越多。同时,对于不同的φSBN,随着时间的改变,沉降高度变化的快慢和大小均不同。从图3中可以看到,不添加分散剂SBN(φSBN=0)时,HRS值从15 min时的0.840下降到75 min时的0.321,即沉降很快,且沉降高度变化幅度为0.519。而φSBN=2.5%时,HRS值从15 min时的0.972下降到75 min时的0.741,即沉降很慢,且HRS值变化幅度为0.231。故从氮化硼磨料浆体的沉降稳定性实验中我们发现,磨料射流中添加SBN分散剂可以明显地降低磨料的沉降速度,且φSBN影响配制磨料的沉降速度。由图3我们可以认为,对于ρB=300 g/L的氮化硼,φSBN=2.5%时最优。

图5 分散剂体积分数对HRS的影响(700目石榴石,ρB=300 g/L)

由图4可以看到,浆体磨料为棕刚玉时,当φSBN=3%时,浆体悬浮性比较稳定,沉降速度最慢。从图5中可以看到,浆体磨料为石榴石时,添加不同体积分数的SBN分散剂对浆体的沉降稳定性均有利,但当φSBN=1%时,分散剂对浆体悬浮性的影响几乎可以忽略不计。当φSBN=2%时,沉降高度随时间的变化较小,即相对比较稳定,但HRS值均比φSBN=4%时的小,故对于石榴石来说,φSBN=4%时浆体分散性较好。

由图6可以看到,对于白刚玉磨料,随着沉降时间的变化,φSBN对配制磨料的相对沉降高度影响很大。当φSBN分别为1%、2%、3%时,在15 min时HRS值相对于没有添加SBN的值要大,即添加SBN的浆体的沉降速度慢;可是在30 min的我们发现,添加SBN的浆体的沉降速度均开始大于没有添加SBN的浆体的沉降速度。这说明并不是添加SBN分散剂就一定对浆体的沉降有益,φSBN对其影响很大。当φSBN=4%时,在15 min内沉降速度较慢,可随后沉降速度较快,直至60 min时沉降高度大于没有添加SBN的浆体的沉降高度。而φSBN=5%时,虽然HRS值不大,但相对于没有添加SBN的浆体要稳定很多,所以对于白刚玉磨料浆体配制,φSBN=5%相对较好。

图6 分散剂体积分数对HRS的影响(700目白刚玉,ρB=300 g/L)

由图7可以看到,φSBN=5%时,HRS值比较稳定,且随着沉降时间的延长HRS值基本不变,故在本配比下,φSBN=5%时浆体分散性较好,这与图6的结论一致。与图6进行对比,两者浆体配制的磨料均为白刚玉,不同之处在于ρB不同(300 g/L、500 g/L),但两者在φSBN=5%时的HRS值不同,且白刚玉的配制浓度ρB=500 g/L时沉降相对较慢。故此,我们猜测,φSBN和ρB有一个最佳比例值,这有待于进一步研究。总之,当φSBN=5%时两种磨料浆体的分散性均较好。

图7 分散剂体积分数对HRS的影响(700目白刚玉,ρB=500 g/L)

根据图3~图7可得不同磨料和不同磨料配制质量浓度的浆体对应的最优分散剂体积分数如表2所示。

表2 不同磨料和不同磨料配制质量浓度的浆体对应的最优分散剂体积分数列表

2.2.2分散剂体积分数对浆体Zeta电位及其静电稳定性的影响

磨料浆体的稳定性和磨料粒子在浆体中的动电位密切相关,粒子表面Zeta电位较高,即粒子表面核电密度较高,则表明颗粒表面的双电层表现为最大斥力,那么说明粒子更容易悬浮和分散。然而,磨料粒子在溶液中的Zeta电位和周围离子存在的情况有关,因此,对磨料种类、溶液的pH值和分散剂的体积分数进行研究显得很重要。在本实验中,选择700目石榴石,ρB=300 g/L,研究添加不同φSBN的SBN(pH=6)对Zeta电位的影响,结果如图8所示(Zeta电位值取绝对值)。

图8 不同φSBN随着沉降时间的改变对Zeta电位的影响(700目石榴石,ρB=300 g/L)

由图8可知,石榴石颗粒在φSBN=4%时有较大的电位(绝对值),而当φSBN=1%时,Zeta电位接近于零(颗粒之间的吸引力大于双电层之间的排斥力,颗粒发生团聚而沉降,这与没有添加SBN的情况相当),这表明φSBN=4%时的浆体分散性较好,而φSBN=1%时分散剂对浆体悬浮分散性的影响几乎可以忽略。实验结果与石榴石静态沉降实验的结果(图5)一致,即700目石榴石、ρB=300 g/L的浆体在φSBN=4%时的分散性较好。

2.2.3分散剂体积分数对钻孔效果的影响

由分散剂体积分数对浆体沉降稳定性影响的实验可知,磨料种类不同时,尽管磨料的配制浓度ρB相同,分散剂对沉降稳定性的影响也不同。在研究分散剂的体积分数对钻孔加工影响时,分析了不同种类磨料对钻孔加工的影响,结果如图9所示。

图9 磨料种类对钻孔加工的影响

由图9可知,氮化硼磨料浆体钻孔加工时的孔径最小,材料去除量和孔深最大,钻孔效果最优。这主要是因为氮化硼磨料的硬度在4种磨料中最高而密度却最低,且分散剂对氮化硼的分散效果最明显。氮化硼磨料价格较高,在选择时也应考虑这一因素。石榴石的钻孔效果稍次于氮化硼,石榴石颗粒为球状,在钻孔加工时孔的边缘出现因颗粒砸击和推挤作用导致的裂纹,即孔边缘质量不佳。棕刚玉加工的孔径最大,且材料去除量和孔深均最小,是4种磨料钻孔加工中效果最差的一种。分析认为,这主要是因为棕刚玉是天然磨料,含杂质多,形状不均匀。白刚玉磨料的形状呈六方体,棱角多且锋利,添加分散剂后的磨料分散均匀性一般,但白刚玉加工出来的孔边缘较明晰且圆度较好,白刚玉价格不高,故本文主要选择白刚玉进行实验。

分散剂体积分数φSBN不同时白刚玉磨料浆体的钻孔加工效果如图10所示。从图10中可知,φSBN对孔径、孔深和工件材料去除量的影响不是很明显,但仍然可以看出,当φSBN=5%时,钻孔效果最佳。

图10 分散剂体积分数对白刚玉磨料浆体钻孔加工的影响

2.3悬浮剂体积分数的沉降稳定性实验和钻孔加工实验

使浆体稳定悬浮的主要方法是让浆体成为触变体,即静置时产生结构化而具有高的剪切应力,而应用时,一经外力作用,黏度能迅速降低,有良好的流动性,再静止时又能恢复原来的结构状态。目前常用的悬浮剂是一种局部线性的水解PAM。研究指出:当水溶液中φPAM=3%时,则每个聚合物单位能结合13个或14个水分子,最后形成高分子链状物包裹住水分子和磨料粒子;又因为PAM具有黏性,易在管道壁处形成长链黏-弹性聚合物薄层,因而弥补了喷嘴内壁易磨损的缺陷,促使浆体形成稳定的层流,减少了紊流或边界层涡流的形成,并能以较大的速度通过喷嘴,形成较好的凝聚射流。同时,PAM具有降阻能力(在水中加入微量的PAM就能降阻50%~80%),所有这些性质使PAM不仅可进一步减小切缝宽度,而且能延长射流的有效靶距。PAM种类繁多,性质也各异,每种PAM不仅可用作絮凝剂,还可作为抑制剂、分散剂、悬浮剂和降阻剂。故需要通过实验方式进行选取。

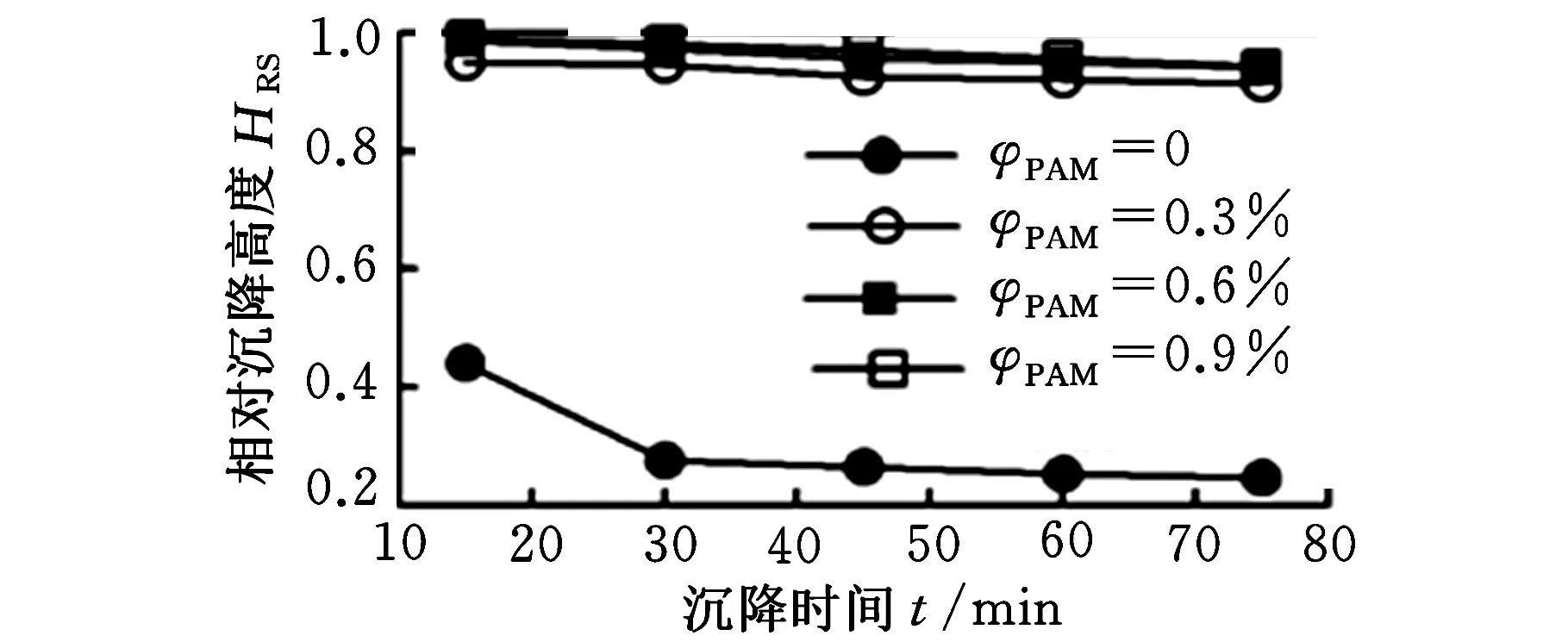

常用的PAM的相对分子质量为500万~1200万,且每种分子质量的PAM又分为非离子型、阴离子型和阳离子型三种。经过多次沉降稳定性实验发现,500万非离子型的PAM ,其体积分数φPAM为0.6%左右时悬浮作用相对明显。为获取PAM的最优用量,本文进行了不同φPAM时的稳定沉降实验,并进行了钻孔加工实验,实验结果如图11、图12所示。

图11 500万非离子型PAM体积分数对HRS的影响

由图11可看出,当φPAM=0.6%时,浆体悬浮状态良好。这是因为PAM是一种有空间位阻稳定作用的高分子化合物,它加入到溶液中后,可以使其高分子长链的一端紧密地吸附于颗粒的表面,另一端尽可能伸向溶液中,以减小颗粒之间的吸附力,从而实现空间位阻稳定。但如果PAM加入量过小,则它与颗粒之间吸附不足(欠饱和吸附),另一端便会吸附在其他颗粒的表面上,从而使颗粒之间发生聚集而沉淀。如果PAM的加入量过大(过饱和吸附),则伸向溶液中的高分子长链相互缠绕在一起,也会使颗粒团聚而沉淀。图11中,φPAM=0.9%时,PAM对HRS的提高非常有限。综上所述,可以认为在本实验条件下φPAM为0.6%~0.9%之间比较好。

由图12可知,φPAM增大时,孔深和去除质量都有所增大;而当φPAM=0.6%时孔径稍小一些;φPAM=0.9%时孔的边缘破碎较严重,因为当φPAM增大到一定程度时,浆体的表观黏度明显增大,因黏滞力增大而引起的阻力也相应变大,从而减弱了PAM的减阻和凝聚作用,导致孔型圆度变差。

图12 PAM体积分数对钻孔效果的影响

3 结论

(1)利用微磨料浆体射流在6 mm厚的石英玻璃上进行钻孔加工实验,研究了磨料质量浓度ρA对钻孔性能的影响,结果表明,ρA存在一个最佳值,在本文实验条件下,最佳值为ρA=170 g/L。

(2)分散剂并非一定能改善颗粒的沉降稳定性,这与磨料种类、磨料质量浓度和分散剂体积分数等有关; 分散剂的主要作用是将磨料粒子在浆体中均匀分散,尽管对于某种磨料来说,配制浆体时磨料的质量浓度和分散剂体积分数均选择较恰当的值,但始终不能避免磨料粒子因自身重力而出现沉降现象。在本实验条件下,分散剂体积分数φSBN=2.5%、磨料配制质量浓度ρB=300 g/L的氮化硼浆体的分散效果较好,而对于其他几种磨料,φSBN为3%~5%时也能起到较好的分散效果。磨料种类不同,钻孔效果也不同,要根据实际条件进行选择。φSBN不同时白刚玉磨料的玻璃钻孔实验表明,当φSBN=5%时浆体钻孔性能最优,这与不同φSBN时白刚玉磨料沉降稳定性实验的结果一致。

(3)选择700目石榴石、ρB=300 g/L,研究了添加不同体积分数的分散剂(pH=6)对磨料粒子Zeta电位的影响,研究表明:当φSBN=4%时磨料粒子均有较大的电位(绝对值),而当φSBN=1%时,Zeta电位接近于零,这与静态沉降实验结果一致。

(4)不同体积分数的悬浮剂PAM的沉降实验表明,添加PAM能明显改善浆体的悬浮性,且在本实验条件下,取φPAM为0.6%~0.9%比较好。不同φPAM的浆体的钻孔实验表明,φPAM增大时,玻璃孔深和去除质量都有所增大,而当φPAM=0.6%时孔径稍小一些。

[1]Hollinger R H, Perry W D, Swanson R K. Precision Cutting with a Low Pressure, Coherent Abrasive Suspension Jet[C]//5th American Waterjet Conference. Toronto, 1989: 245-252.

[2]Wang C Y, Chen M D, Yang P X, et al. Hole Machining of Glass by Micro Abrasive Suspension Jets[J]. Key Eng. Mater., 2009, 389/390: 381-386.

[3]Miller D S. Micromachining with Abrasive Water Jets[J]. Journal of Materials Processing Technology, 2004, 149: 37-42.

[4]杨佩旋.微磨料浆体射流加工工艺研究[D].广州:广东工业大学,2008.

[5]Kim J P, Yeo J G,Pail U,et al.Modification of Electro Kinetic Behavior of CeO2Abrasive Particles in Chemical Mechanical Polishing for Trench Isolation[J].Korean Phys.Soc.,2001(12):197-200.

[6]刘小健.磨料浆体射流技术及其机理研究[D].上海:上海大学,2006.

[7]Liao Y P, Wang C Y, Hu Y N, et al. The Slurry for Glass Polishing by Micro Abrasive Suspension Jets[J]. Advanced Material Research, 2009, 69/70: 322-327.

[8]Kovacevic R,Hashish M.Stateof the Art Research and Developmentin Abrasive Water Jet Machining[J]. Journal of Manufacturing Science and Engineering,Trans. of the ASME, 1997, 119(4B):776-785.[9]Kolle J J.A Comparison of Water Jet, Abrasive Jet and Rotary Diamond Drilling in Hard Rock[C]//Drilling Technology.Houston:ASME Petroleum Division,1998:1-8.

[10]Hashish M,Mohamed H.Performance of High-pressure Abrasive Suspension Jet System[C]//Contanct Problems and Surface Interactions in Manufacturing and Tribological Systems.New Orteans:ASME Production Engineering Division,1993:199-207.

(编辑苏卫国)

Study on Preparation of Slurry and Properties of Micro Abrasive Slurry Jet

Wang ChengyongWang RongjuanYang PeixuanWen WuQiu Chunlin

Guangdong University of Technology,Guangzhou,510006

Micro abrasive slurry jet is a new technology developed in the abrasive water jet machining technology. The sedimentation stability of slurry was improved by adding dispersant and suspending agents. For the preparation of a high quality drilling slurry, the influences of abrasive mass concentration, abrasive type, dispersant volume fraction and suspension volume fraction on glass micro-hole drilling were studied,and the influences of dispersant volume fraction and suspension volume fraction on the sedimentation stability of slurry were also investigated. The results indicate that abrasive mass concentration possesses a best value. Dispersant does not necessarily improve the sedimentation stability of the particles, which is related with the type of the abrasive, the abrasive mass concentration and the dispersant volume fraction and so on. Suspending agents can improve suspension of abrasive, its volume fraction affects the sedimentation stability of slurry and glass micro hole drilling.

micro abrasive slurry jet; slurry; dispersion; suspension property; drilling

2014-06-04

国家自然科学基金资助项目(51075076);广东省科技计划资助项目(2009B050400005)

TG73DOI:10.3969/j.issn.1004-132X.2015.16.011

王成勇,男,1964年生。广东工业大学机电工程学院教授、博士研究生导师。研究方向为高速加工涂层刀具制备、模具高速加工、难加工材料的精密超精密与纳米加工和超硬材料及工具制造等。发表论文200余篇。王荣娟,女,1982年生。广东工业大学机电工程学院博士研究生。杨佩旋,女,1984年生。广东工业大学机电工程学院硕士研究生。文武,男,1987年生。广东工业大学机电工程学院硕士研究生。邱春林,男,1990年生。广东工业大学机电工程学院硕士研究生。