快锻液压机泵阀复合控制系统节能性研究

2015-10-29翟富刚李雪冰孔祥东

翟富刚 李雪冰 姚 静, 周 芳 孔祥东,

1.先进锻压成形技术与科学教育部重点实验室(燕山大学),秦皇岛,0660042.燕山大学河北省重型机械流体动力传输与控制实验室,秦皇岛,066004

快锻液压机泵阀复合控制系统节能性研究

翟富刚1李雪冰2姚静1,2周芳2孔祥东1,2

1.先进锻压成形技术与科学教育部重点实验室(燕山大学),秦皇岛,0660042.燕山大学河北省重型机械流体动力传输与控制实验室,秦皇岛,066004

为了从快锻液压机的能量源头出发降低系统的溢流损失和压力损失,提出了一种快锻液压机泵阀复合控制系统,通过相关理论对泵阀复合控制系统的节能机理进行了定性分析,通过实验定量研究了泵阀复合控制系统的能耗。实验结果表明:快锻液压机泵阀复合控制系统的能量利用率达到了31.9%,与电液比例阀控系统相比提高了近5倍,同时泵阀复合控制系统的输入功率仅为电液比例控制系统的18.4%。研究结果对提高快锻液压机的能量利用率并降低系统能耗具有重要意义。

快锻液压机;泵阀复合控制;能量利用率;节能

0 引言

快锻液压机具有运行平稳、速度快、精度好、自动化程度高等诸多优点,目前在自由锻造设备领域被认为是发展的主要方向之一[1]。相对于泵控液压系统来说,电液比例阀控系统具有响应快、成本低的特点,为快锻液压机所普遍采用,但同时阀控系统存在着能量利用率低、能耗高等一系列问题[2-4]。随着“中国制造2025”的实施和推进,社会对节能降耗日趋重视,绿色节能将成为未来快锻液压机发展的主要方向。因此,针对快锻液压机液压系统,探寻新的节能原理或节能方式具有重要的现实意义。逄振旭等[5]研究了快锻工况PID 控制器参数对系统能耗影响;管成[6]提出了机械-液压复合式节能控制系统,利用机械飞轮和蓄能器配合达到液压机常锻工况节能的目的;姚静等[7]提出了采用蓄能器的液压机新型节能快锻回路。上述方法虽然在一定程度上降低了系统的能耗,但仍未从根本上解决快锻液压机能量利用率低的问题。

近年来,变频技术的发展为液压系统的节能提供了一种新方法,即采用变频电机驱动定量泵实现泵的流量调节,从源头上减少系统的能量损失。文献显示,日本三菱公司最早将变频液压技术用于液压电梯,并实现了市场化,获得了良好的节能效果[8];徐兵等[9-10]通过全变频驱动液压电梯控制系统与阀控系统的对比研究发现,前者比后者节能40%。变频技术已成为液压系统节能的一种发展趋势,但低响应性能制约了其在高动态特性要求系统中的应用。

1 泵阀复合控制原理

基于变频调节的快锻液压机泵阀复合控制系统原理如图1所示,主要由变频动力源单元和独立节流口阀控缸单元组成。其中,变频动力源单元主要由变频器1、电机2、定量泵3、安全阀4和单向阀5组成,通过调整变频器的输入频率实现定量泵3输出流量的无级调节。独立节流口阀控缸单元由主缸进液阀6、主缸排液阀7、回程缸进液阀8、回程缸排液阀9、主缸10和回程缸11组成。活动横梁12下行时,主缸进液阀6、回程缸排液阀9工作,位移传感器13采集的活动横梁的实际位移与给定位移比较,通过控制器15构成位置闭环控制主缸进液阀和回程缸排液阀的阀芯位移,进而控制活动横梁位置。同时,变频动力源单元通过压力传感器14检测主缸压力、回程缸压力和泵口压力,通过控制器构成压力闭环调节变频器频率来控制电机的转速,进而改变定量泵的输出流量,实现泵口压力跟随负载压力的变化且压差保持恒定。快锻回程时,回程缸进液阀8、主缸排液阀7工作,控制原理与压下过程一样,在此不再赘述。

1.变频器 2.电机 3.定量泵 4.安全阀 5.单向阀 6.主缸进液阀 7.主缸排液阀 8.回程缸进液阀 9.回程缸排液阀 10.主缸 11.回程缸 12.活动横梁 13.位移传感器 14.压力传感器 15.控制器图1 快锻液压机泵阀复合控制系统原理示意图

快锻液压机泵阀复合控制方框图见图2,本文实验采用PID控制器对快锻液压机位置闭环和压力闭环进行控制。

图2 快锻液压机泵阀复合控制方框图

2 泵阀复合控制节能机理

2.1电液比例阀控系统功率

2.1.1下行时系统功率

快锻液压机压下时,活动横梁下行,主缸进液阀和回程缸排液阀的流量Q1、Q4分别为

(1)

(2)

式中,xv1、xv4分别为主缸进液阀和回程缸排液阀的阀芯位移;ω为阀口面积梯度;Cd为流量系数;ρ为油液的密度;ps1为下行时泵口压力;pt为油箱压力;p1、p2分别为主缸和回程缸的压力;A1为主缸面积;A2为回程缸面积;y为活动横梁的位移(即液压缸运动的位移)。

定义主缸面积A1与回程缸面积A2的比值γ=A1/A2,主缸进液阀与回程缸排液阀阀芯位移比为α1=xv1/xv4。假定pt=0,由式(1)、式(2)可得

(3)

下行时,活动横梁的力平衡方程为

(4)

式中,m为活动横梁的质量;Bp为阻尼系数;Ff为摩擦阻力;FL为负载力。

由式(3)、式(4)得泵口压力为

(5)

电液比例快锻系统的液压泵为定流量输出,设泵的输出流量为Qs1,则下行时输出功率为

(6)

2.1.2上行时系统功率

快锻液压机回程时,活动横梁上行,主缸排液阀和回程缸进液阀的流量Q2、Q3分别为

(7)

(8)

式中,xv2和xv3主缸排液阀和回程缸进液阀的阀芯位移;ps2为上行时泵口压力。

定义主缸排液阀和回程缸进液阀阀芯位移之比为α2=xv2/xv3。假定pt=0,由式(7)、式(8)可得

(9)

上行时,活动横梁的力平衡方程为

(10)

由式(9)、式(10)得泵出口压力ps2为

(11)

电液比例快锻系统定量泵的输出流量为Qs2,则上行时输出功率为

(12)

2.2泵阀复合控制系统功率

2.2.1下行时系统功率

(13)

下行时,活动横梁的力平衡方程为

(14)

由式(13)、式(14)可得

(15)

(16)

式中,f为压机的快锻频率;S为快锻行程;t为时间。

由式(15)、式(16)得下行时泵的输出功率为

(17)

2.2.2上行时系统功率

(18)

上行时,活动横梁的力平衡方程为

(19)

由式(18)、式(19)可得

(20)

(21)

由式(20)、式(21)得上行时泵的输出功率为

(22)

2.3两种系统的功率比较

2.3.1下行时系统功率对比

活动横梁下行时,电液比例阀控系统与泵阀复合控制系统泵消耗功率差ΔP1为

(23)

(24)

假设Qs1=Q1,即系统无溢流,Q1取最大值πA1fS,得

(25)

以0.6MN中试液压机的基本参数(表1)为例,Δp=2 MPa,α1的取值范围为0.2≤α1≤0.7,p2的取值范围为2 MPa≤p2≤6 MPa。以α1、p2为横坐标轴,绘制下行时两系统功率差ΔP1曲面,如图3所示。可以看出,随着p2的增大系统功率差ΔP1增大,且阀芯位移比α1越大,ΔP1越小。功率差ΔP1所描绘的曲面全部在零平面之上,即ΔP1>0,表明下行时,电液比例阀控系统泵的输出功率大于泵阀复合控制系统泵的输出功率。

表1 中试快锻液压机主要参数

图3 下行时两系统功率差

2.3.2上行时系统功率对比

同理,由式(12)和式(22)整理可得活动横梁上行时,电液比例阀控系统与泵阀复合控制系统泵消耗功率差ΔP2为

(26)

以0.6 MN中试液压机的基本参数(表1)为例绘制上行时两系统功率差ΔP2曲面,如图4表示。可以看出,随着p1的增大系统功率差ΔP2增大,且阀芯位移比α2越大,ΔP2越大。功率差ΔP2所描绘的曲面全部在零平面之上,即ΔP2>0,表明上行时,电液比例阀控系统泵的输出功率大于泵阀复合控制系统泵的输出功率。

图4 上行时两系统功率差

综上,在整个工作行程内,电液比例阀控系统的输出功率均大于泵阀复合控制系统的输出功率。对于同一负载,压机推动活动横梁所消耗的有用功是相同的,因此系统的输出功率越小,系统的能量利用率也就越高,系统也就越节能。

3 实验研究

3.10.6 MN中试快锻液压机实验平台

实验依托于燕山大学河北省重型机械流体动力传输与控制实验室的0.6 MN中试快锻液压机实验平台,如图5所示。该平台液压系统原理见图1。

图5 中试快锻液压机实验平台

为了增加实验结果的可比性,电液比例阀控系统和泵阀复合控制系统两个实验均在0.6 MN中试快锻液压机实验平台上完成。电液比例阀控系统实验时通过变频器调定电机转速恒定为750 r/min,其他实验条件与泵阀复合控制实验保持一致。0.6 MN中试快锻液压机主要参数如表1所示。

3.2电液比例阀控系统能耗实验分析

实验给定位移为正弦曲线,锻造频率为1 Hz,幅值15 mm,系统压力为10 MPa,电液比例阀控系统各部分功率曲线如图6所示。可以看出,系统输入功率曲线基本恒定,压机上行时,由于回程缸面积较小,溢流损失功率较大;而下行时系统给主缸供液,溢流损失的功率相对较小。

(a)功率曲线

(b)一个周期内功率曲线1.系统输入功率曲线 2.溢流损失功率曲线 3.主缸油路节流损失功率曲线 4.回程缸油路节流损失功率曲线图6 电液比例阀控系统功率实验曲线

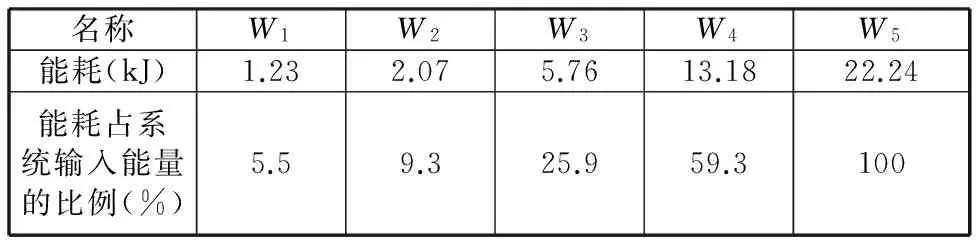

根据图6曲线计算3s内快锻液压机的能耗,如表2所示,表中W1为负载消耗的能量,W2为回程缸油路节流损失能量,W3为主缸油路节流损失能量,W4为溢流损失能量,W5为系统输入能量。可以看出,负载消耗的能量仅占系统输入能量的5.5%,而溢流损失的能量占比59.3%,3 s内溢流能耗高达13.18 kJ,这是由于电液比例阀控系统为了满足液压机快速响应的要求,“定量泵+溢流阀”构成的动力源长期处于高压溢流状态产生的能耗损失。另外,系统节流损失消耗的能量也是相当巨大的,主缸油路和回程缸油路节流损失的能量分别是2.07 kJ和5.76 kJ,两者总能耗相加占比达到36.2%,这部分能耗是高压油流经比例阀液阻产生的压力损失。

表2 快锻液压机电液比例阀控系统能耗表

3.3泵阀复合控制系统能耗实验分析

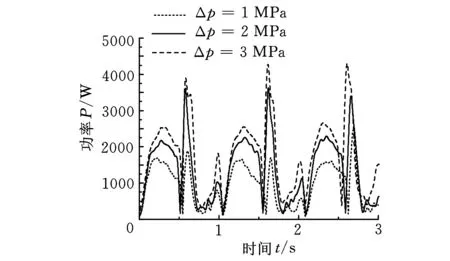

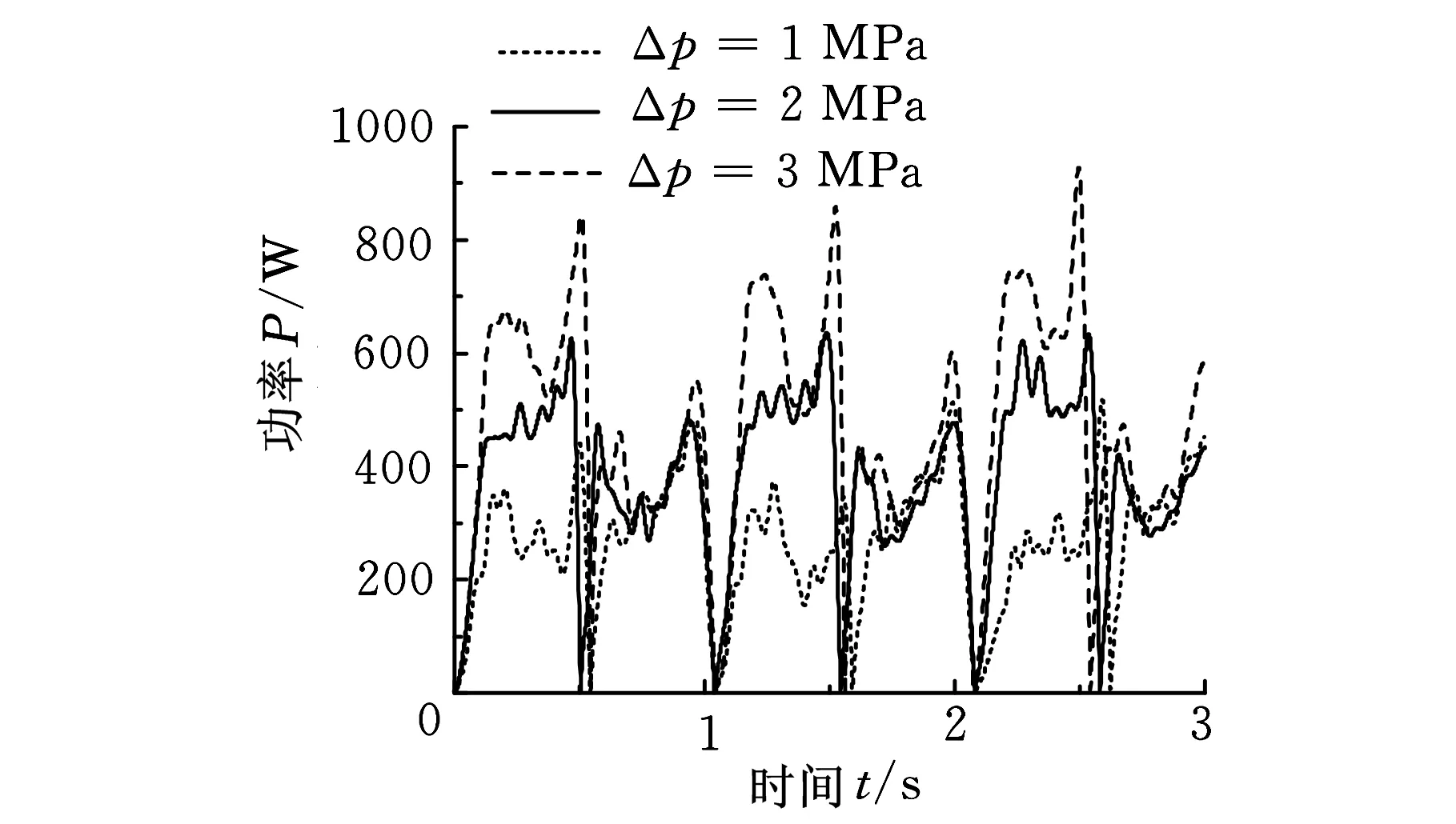

压差Δp是泵阀复合控制系统压力闭环控制的目标,前面理论分析可知其值对泵阀复合控制系统的特性具有重要的影响。图7所示为压差Δp不同时泵阀复合控制系统的功率实验曲线,可以看出,随着Δp的增大,系统输入功率、回程缸油路节流损失功率和主缸油路的节流损失功率均增大。因此,从能耗角度,Δp越小越好。

(a)系统输入功率

(b)回程缸油路节流损失功率

(c)主缸油路节流损失功率 图7 Δp不同时泵阀复合控制系统功率实验曲线

上述压差Δp对应的活动横梁位移实验曲线如图8所示。可以看出,随着Δp的增大,位移跟随性变好;在Δp=1 MPa时,活动横梁的位移准确性较差,压下和回程均不能达到给定的位置,且相位滞后约0.2 s,不能满足快锻压机位置精度要求;当Δp=3 MPa时,系统出现了超调现象,且活动横梁振动明显增强,稳定性变差;当Δp=2 MPa时,系统兼顾稳定性和准确性,快速性也较好。

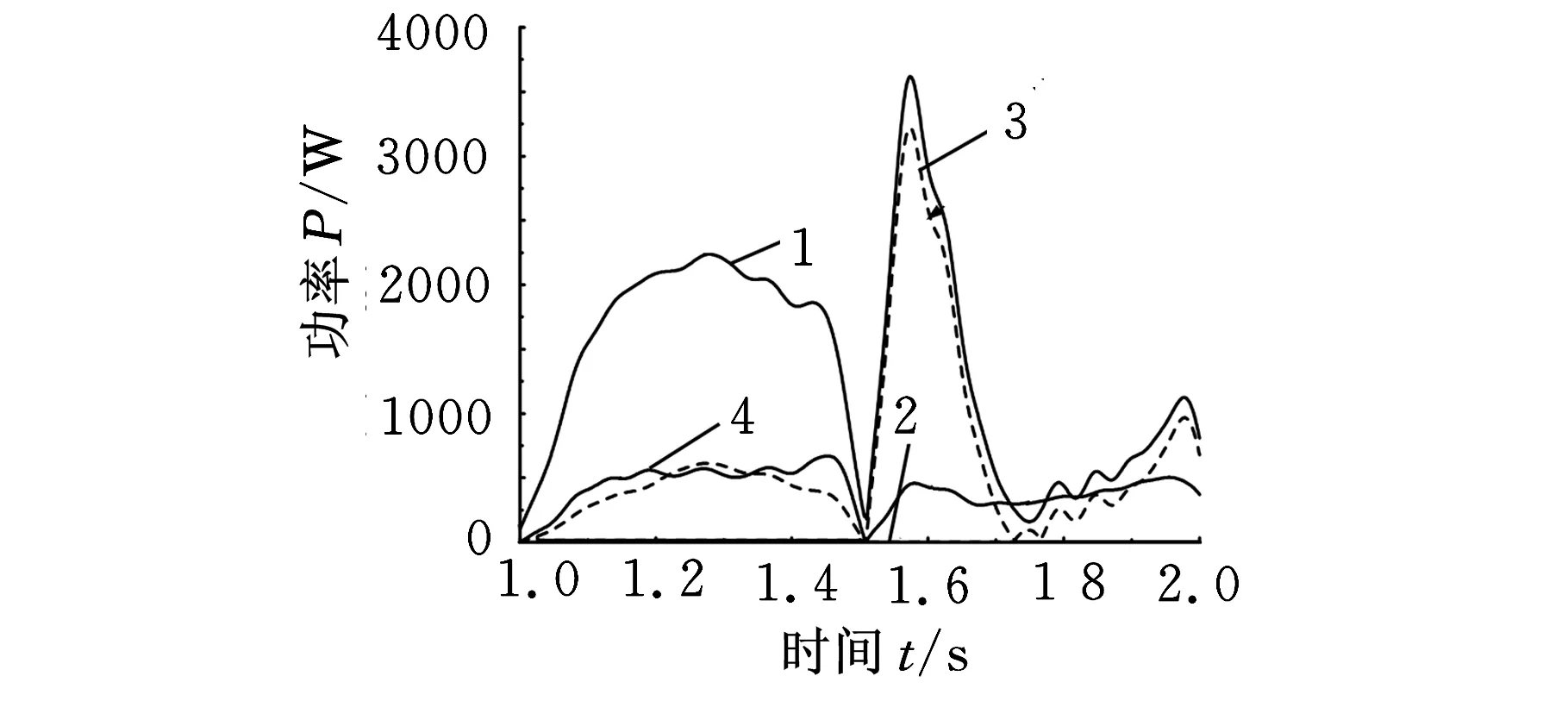

综合考虑系统的稳定性、快速性、准确性以及系统能耗,本文选取Δp=2 MPa进行实验。泵阀复合控制系统各部分的功率实验曲线如图9所示。可以看出,系统输入功率曲线不再保持恒定,而是随着压机的上行/下行循环变化。

根据图9曲线计算3s内快锻液压机的能耗,如表3所示,可以看出,系统的溢流损失为零,虽然主缸油路和回程缸油路节流损失的能量占比依然很大,但其量值与负载消耗的能量愈加接近,负载消耗的能量达到系统输入能量的31.9%,系统能量利用率是电液比例阀控系统的5倍多。

根据表2、表3的快锻液压机电液比例阀控系统与泵阀复合控制液压系统的能耗对比,可以看出,在负载消耗有效能基本相同的实验条件下,相对于电液比例阀控系统来说,泵阀复合控制系统在主缸回路和回程缸回路节流损失的能量更小,加之系统的溢流损失为零,使得泵阀复合控制系统的装机功率大幅度降低,泵阀复合控制系统的输入能量仅为电液比例阀控系统输入能量的18.4%,装机功率下降的同时,快锻液压机系统初投入成本也将大幅度降低。综上所述,与电液比例阀控系统相比,快锻液压机泵阀复合控制系统具有良好的节能性。

(a)Δp=1 MPa

(b)Δp=2 MPa

(c)Δp=3 MPa1.给定曲线 2.实际位移曲线图8 不同Δp时快锻压机的位移实验曲线

(a)功率曲线

(b)一个周期内功率曲线1.系统输入功率曲线 2.溢流损失功率曲线 3.主缸油路节流损失功率曲线 4.回程缸油路节流损失功率曲线图9 泵阀复合控制系统功率实验曲线

名称W1W2W3W4W5能耗(kJ)1.301.001.7804.08能耗占系统输入能量的比例(%)31.924.543.60100

4 结论

(1)提出了快锻液压机泵阀复合控制系统原理,主要从能量源头出发来降低系统的溢流损失和节流损失,同时分析了快锻液压机泵阀复合控制系统位置-压力双闭环控制方法。

(2)理论上定性地分析了快锻液压机泵阀复合控制系统的节能机理。分析结果表明,在快锻液压机整个工作行程内,泵阀复合控制系统相比电液比例控制系统具有更低的系统输入功率。

(3)通过实验定量研究了快锻液压机泵阀复合控制系统的节能效果。研究结果表明,相同工况下,快锻液压机泵阀复合控制系统的能量利用率达到31.9%,与电液比例阀控系统的5.5%相比提高了近5倍,同时泵阀复合控制系统的输入功率仅为电液比例控制系统的18.4%,节能效果明显。

[1]高俊峰.我国快锻液压机的发展与现状[J].锻压技术,2008,33(6):1-5.Gao Junfeng.Resent Status and Development of High-speed Forging Hydraulic Press in Our Country[J].Forging&Stamping Technology,2008,33(6):1-5.

[2]陈柏金,黄树槐,靳龙,等.16MN快锻液压机控制系统研究[J].中国机械工程,2008,19(8):990-992.

Chen Baijin,Huang Shuhuai,Jin Long,et al.Development of the Control System for 16MN Fast Forging Hydraulic Press[J].China Mechanical Engineering,2008,19(8):990-992.

[3]艾超,孔祥东,刘胜凯,等. 泵控液压机蓄能器快锻回路控制特性影响因素研究[J]. 锻压技术,2014,39(2):88-93.Ai Chao,Kong Xiangdong,Liu Shengkai,et al.Study on the Influence Factors of Control Charateristics of Accumulater Fast Forging Circuit for Pump-controlled Hydraulic Press[J].Forging & Stamping Technology,2014,39(2):88-93.

[4]窦雪川.22MN快锻液压机快锻系统理论与实验研究[D].秦皇岛:燕山大学,2009.

[5]逄振旭,李从心,倪其民,等.快速锻造液压机的结构与控制[J].上海交通大学学报,2000(10):1399-1401.

Pang Zhenxu, Li Congxin, Ni Qimin,et al. Structure and Control of High Speed Forging Hydraulic Press[J].Journal of Shanghai Jiaotong University,2000(10):1399-1401.

[6]管成.液压机的机械-液压复合式节能液压系统的研究及应用[D].杭州:浙江大学工学,2002.

[7]姚静,孔祥东,权凌霄,等.采用蓄能器的快锻液压机建模仿真与试验研究[J]. 中国机械工程,2009,20(2):241-244.

Yao Jing,Kong Xiangdong,Quan Lingxiao,et al.Study on Modeling Simulation and Test of Fast Forging Hydraulic Press Using Accululator[J].China Mechanical Engineering,2009,20(2):241-244.

[8]Opdenbosch P,Sadegh N,Book W.Learning Control Applied to Electro-Hydraulic Poppet Valves[C].Proeeeding of IEEE Control Conference on Automation.Seattle,2008:1525-1532.

[9]徐兵,张斌,林建杰.变频驱动液压电梯系统能耗特性[J].机械工程学报,2006,42(8):137-141.

Xu Bing,Zhang Bin,Lin Jianjie.Characteristics of Energy Consumption of Hydraulic Elevator System with Vriable Frequency Drive[J].Chinese Journel of Mechanical Engineering,2006,42(8):137-141.

[10]Xu Bing,Liu Yingjie.Simulation Study of the Novel Valve Arrangement Used in Hydraulic Control System[C]//The Sixth International Fluid Power Conference.Dresden,2008:139-146.

(编辑王旻玥)

Study on Energy Saving Characteristics of Valve and Pump Compound Control System of Fast Forging Hydraulic Press

Zhai Fugang1Li Xuebing2Yao Jing1,2Zhou Fang2Kong Xiangdong1,2

1.Key Laboratory of Advanced Forging & Stamping Technology and Science (Yanshan University),Ministry of Education of China,Qinhuangdao,Hebei,066004 2.Hebei Provincial Key Laboratory of Heavy Machinery Fluid Power Transmission and Control, Yanshan University, Qinhuangdao,Hebei,066004

Considering the energy source of fast forging hydraulic press,a kind of valve and pump compound control system on fast forging hydraulic press was proposed to reduce the overflow loss and pressure loss of the system.The energy-saving mechanism of valve and pump compound control system was qualitatively analyzed theoretically,and the system energy consumption was quantitatively studied by experiments.The experimental results show that energy utilization rate of valve and pump compound control system reaches 31.9%,and improves nearly 5 times compared with electro-hydraulic proportional valve control system.At the same time,the input power of valve and pump compound control system is only 18.4% of the proportional valve control system.The study results have important significance to improve energy utilization and reduce the energy consumption of the fast forging hydraulic press.

fast forging hydraulic press;valve and pump compound control;energy utilization rate;energy saving

2015-04-04

河北省自然科学基金青年科学基金资助项目(E2014203247);燕山大学重型机械协同创新计划课题(ZX01-20140400-01);燕山大学青年教师自主研究计划课题(14LGA006)

TH137.7DOI:10.3969/j.issn.1004-132X.2015.16.005

翟富刚,男,1979年生。燕山大学机械工程学院讲师。主要研究方向为机电液一体化。发表论文10余篇。李雪冰,男,1991年生。燕山大学机械工程学院硕士研究生。姚静(通信作者),女,1978年生。燕山大学机械工程学院副教授。周芳,女,1990年生。燕山大学机械工程学院硕士研究生。孔祥东,男,1959年生。燕山大学机械工程学院教授、博士研究生导师,燕山大学副校长。