HSK刀柄-主轴结合面接触特性及其影响分析

2015-10-28刘雪梅李爱平谭顺利

刘雪梅 李爱平 谭顺利

同济大学,上海,201804

HSK刀柄-主轴结合面接触特性及其影响分析

刘雪梅李爱平谭顺利

同济大学,上海,201804

以HSK刀柄-主轴为研究对象,采用有限元方法对HSK-A63型刀柄-主轴结合面接触特性及主轴系统动态特性进行了仿真分析。分析结果表明:高转速条件下,转速对接触面积影响较大,接触面积随转速增大而减小。夹紧力对接触应力影响较大,在转速和过盈量一定时,接触应力随夹紧力增大而增大,且接触应力的分布情况会发生变化。刀柄-主轴结合面对主轴系统固有频率、振动幅值影响显著,考虑结合面影响后,主轴系统的固有频率降低,振动幅值增大。

HSK刀柄;主轴系统;结合面特性;动态特性;有限元分析

0 引言

机床主轴-刀具连接系统是高速加工系统中最薄弱的环节之一。高转速下,刀柄与主轴弹性变形引起的连接失效,不仅会导致连接松动、定位不准,而且会造成动不平衡并产生振动,最终导致加工精度及表面质量降低。因而主轴-刀具连接系统的连接特性受到了企业界及学者的广泛关注。Kim等[1]通过试验分析了刀柄-主轴锥面连接的刚度,建立了连接特性参数和轴向载荷的关系。Hanna等[2]认为锥面接触状况和刀柄尺寸对结合面刚度及承载能力影响显著。高相胜等[3]用半解析方法求解了高速旋转状态下的主轴-刀柄结合面刚度,并分析了主轴转速软化结合面刚度对系统动态特性的影响。张松等[4]借用非线性有限元技术分析了HSK刀柄-主轴连接的变形及接触应力分布规律。程强等[5]分析了7/24锥度的40型刀柄-主轴接触面的变形状况和应力分布。文献[6-7]利用弹性力学理论建立了HSK刀柄与主轴连接锥面的接触应力模型。文献[8-10]通过对立式加工中心主轴系统的动力学分析,得出主轴-刀柄结合面动力学特性对系统的弹性模态、刀尖的频率响应有重大影响的结论。赵万华等[11]认为转子系统中结合部采用刚性处理时,预测的转子系统刀尖点频响函数与试验值有较大偏差。从以上研究可以看出,主轴-刀柄连接受结构、夹紧力、转速、过盈量等因素的影响,且对主轴系统动力学特性影响显著。

本文首先应用有限元接触分析理论建立HSK刀柄-主轴接触面的有限元模型,然后通过有限元仿真分析确定刀柄-主轴结合面连接在不同夹紧力和转速下接触面积的变化规律和接触应力分布情况,最后分析刀柄-主轴结合面对主轴系统动态特性的影响规律。

1 HSK刀柄-主轴系统的有限元建模

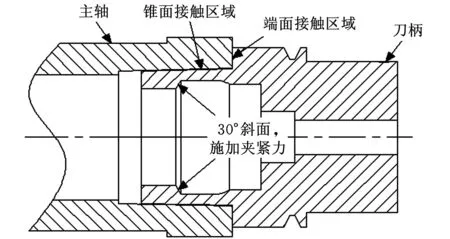

HSK刀柄是亚琛工业大学机床研究所专门为高速机床主轴开发的一种主轴刀具连接部件,其特点是采用锥面与端面同步接触双定位。HSK刀柄-主轴的连接结构如图1所示。对刀柄-主轴连接特性的分析属于典型的接触分析。接触分析具有高度的非线性特征,其非线性主要来源于两个方面:一是刀柄外锥面与主轴锥孔面之间接触区域的大小和相对位置事先未知且随时间不断变化;二是接触约束条件存在非线性。

图1 HSK刀柄-主轴连接示意图

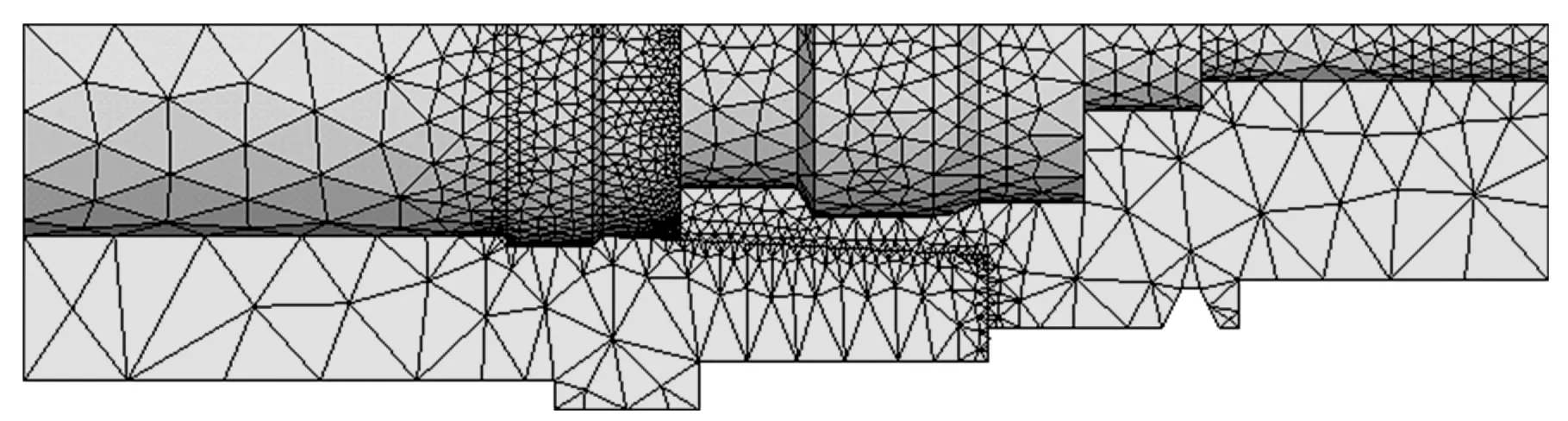

根据ISO12164-1和ISO12164-2标准规定的刀柄和主轴尺寸,在SolidWorks中建立刀柄-主轴三维实体模型,并导入ANSYS环境中。为了便于研究,在建立模型时不考虑轴肩、键槽、定位槽、芯片孔等的影响。考虑到刀柄-主轴结合面连接的对称性,同时也为了节省大量的计算机资源,本文采用刀柄-主轴连接结构的1/4模型进行有限元分析计算,有限元网格划分采用八节点的三维实体单元Solid185。为节省计算资源、提高分析效率,采用接触区域网格划分局部细化的方法。首先对模型整体进行自由网格划分,生成1952个单元和2654个节点,然后手动选择接触区域并进行局部细化,最终生成58 633个单元和70 121个节点。划分网格后的HSK-A63刀柄-主轴连接模型如图2所示。

图2 网格划分后的有限元模型

材料属性定义如下:密度ρ=7860 kg/m3,弹性模量E=206 GPa,泊松比ν=0.3。HSK刀柄与主轴在实际应用中,刀柄内孔30°锥面上受到夹紧力的作用,刀柄与主轴之间存在挤压、摩擦等相互作用。因此在对有限元模型施加载荷时,除了设置边界条件约束和夹紧力,还须建立刀柄与主轴之间的接触对(contact pair)单元来模拟实际存在的接触状况。刀柄-主轴结合面接触定义为有摩擦的面-面接触,设置摩擦因数μ=0.2,将主轴端面和内孔锥面设为刚性目标面,采用target 170单元,将刀柄端面和外圆锥面设为柔性接触面,采用contact 174单元。

2 HSK刀柄-主轴结合面接触特性分析

HSK刀柄-主轴连接系统的基本功能是保证刀柄在机床主轴上的准确定位,并在高速加工时保证足够的连接刚度。因此,主轴与刀柄之间实际接触面积的大小和接触应力的分布情况是刀柄-主轴结合面接触特性分析的两个主要方面。

2.1接触面积分析

HSK刀柄-主轴连接要正常发挥作用,必须满足两个要求:一是锥面紧密接触面积必须超过锥面配合面积的70%,且大端必须接触;二是端面在任何时刻都处于接触状态,且接触比例不小于70%。由于HSK刀柄与主轴的锥面是过盈配合,且结合面刚度和所选择的算法对接触分析结果的影响比较大,因此在设置参数时需要对模型中的过盈量、结合面刚度及接触算法进行设置。本文中,过盈量取10 μm,结合面刚度取默认值,接触算法选择增强的拉格朗日乘子方法。

HSK刀柄夹紧力的作用:一是要克服刀柄和主轴锥孔接触处产生的摩擦阻力,二是要产生端面接触的实际夹紧力。主轴转速为10 000 r/min,锥面连接配合过盈量为10 μm,施加夹紧力并逐渐增大的过程中,锥面配合由刚开始的局部少量接触变为大面积接触。但当夹紧力增大到一定值时,由于刀柄内孔30°锥面上夹紧力轴向分力的作用,刀柄的空心锥柄部分产生较大的弹性变形,从而使其柄部直径相对变小。同时,在径向分力作用下,刀柄尾部与主轴孔紧密接触,使刀柄锥面发生马鞍状的变形,如图3所示。

图3 主轴-刀柄接触变形示意图

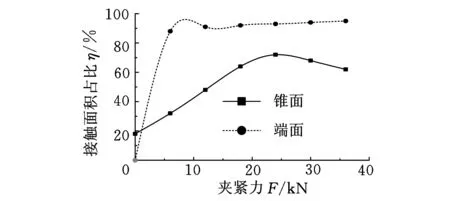

通过对比不同夹紧力下的接触状态发现,随着夹紧力的增大,接触面积先逐渐增大,在到达一个临界点后又逐渐减小,变化曲线如图4所示。这主要是由于夹紧力增大引起薄壁空心刀柄锥面变形增大,从而引起接触间隙增大,接触面积减小。对于主轴-刀柄结合面,锥面接触面积越大,其接触特性越好。但在主轴转速和锥面连接配合过盈量一定的情况下,并不是夹紧力越大越有利于刀柄-主轴接触特性的改善,夹紧力的取值还受到主轴转速和锥面过盈量等参量的影响。根据分析结果可知,主轴转速为10 000 r/min,锥面连接配合过盈量为10 μm时,要保证70%的有效接触面积,夹紧力须为24 kN,很显然这大于ISO推荐的夹紧力。因此,在主轴转速一定时,应该同时增大过盈量来保证接触面积的大小达到要求,而不应单纯地依靠增大夹紧力来达到此目的。

图4 夹紧力-接触比例图

对端面而言,施加夹紧力前,主轴端面和刀柄端面不接触,施加夹紧力使它们接触后,夹紧力对端面接触面积的影响减弱。从图4可以看出,夹紧后端面配合接触面积占比变化不大。即在主轴转速和锥面连接配合过盈量一定的情况下,对端面接触面积大小影响的主要因素不是夹紧力的大小。通过对比图4中夹紧力对锥面和端面接触面积所占比例大小的影响可以看出,夹紧力对锥面接触面积所占比例的影响要大于其对端面接触面积占比的影响,即锥面接触面积所占比例对夹紧力大小的变化更为敏感。

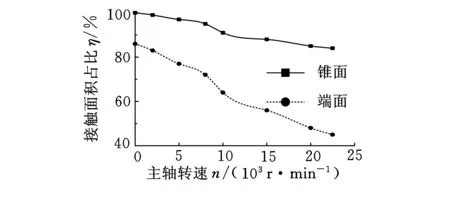

在保证夹紧力和连接配合过盈量不变时,论文分析了主轴转速对锥面和端面接触面积大小的影响,变化曲线如图5所示。当主轴转速高于8000 r/min时,转速对锥面、端面接触面积大小的影响十分显著,且处于下降趋势。即转速的增大会导致锥面接触出现越来越大的间隙,锥面和端面接触面积也会随之减小。这主要是由于离心力的作用导致主轴内孔的径向膨胀比刀柄锥面的径向膨胀大。

图5 主轴转速-接触比例图

通过对比图5中主轴转速对锥面和端面接触面积所占比例大小的影响可知,主轴转速对锥面接触面积所占比例的影响要大于其对端面接触面积占比的影响,即锥面接触面积占比对主轴转速的变化更为敏感。由此可见,相对于端面,锥面接触面积更容易受到主轴系统条件变化的影响。

2.2接触应力分析

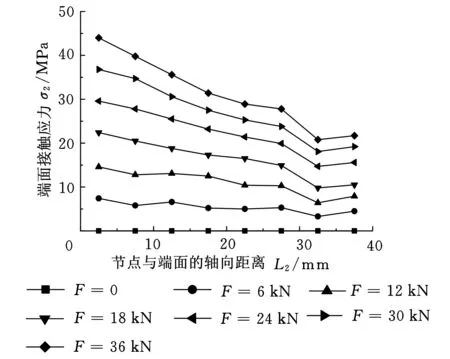

刀柄-主轴连接所能传递的最大扭矩与接触面上的接触力成正比,因此要保证连接的可靠性,刀柄-主轴结合面连接必须要有足够的接触应力。HSK刀柄-主轴结合面上接触应力的变化主要受夹紧力的影响。因此,论文研究了在主轴转速为10 000 r/min、锥面过盈量为10 μm时,锥面和端面的接触应力与夹紧力关系,图6、图7所示分别为不同夹紧力下的锥面和端面接触应力分布。

图6 不同夹紧力下的锥面接触应力分布

图7 不同夹紧力下的端面接触应力分布

由图6所示的曲线可知,锥面接触应力随着夹紧力的增大而增大。接触区域与非接触区域交界处,接触应力发生突变,上升速度极快。分析结果表明,刀柄锥面出现了间隙和接触应力为0的区域,且不同夹紧力下间隙分布不同,这将会给刀柄在主轴中保持正确位置和有效承担切削载荷带来负面影响。锥面的接触性能主要依靠锥面接触面积来保证,一旦接触区域的面积过小或接触应力的大小不足以保证连接刚度的可靠性,锥面的连接性能将大幅下降。

由图7中的曲线可知,在端面受到足够的夹紧力(24 kN)后,端面接触应力的变化基本呈线性变化,这是因为刀柄被完全夹紧后,所增加的夹紧力基本上都分配到了端面,即端面受到的夹紧力呈线性增大趋势。在锥面和端面连接处附近,端面接触应力最大,越是远离该连接处接触应力越小。当夹紧力小于24 kN时,端面的应力变化呈现非线性变化的趋势,这是因为在端面未完全夹紧前,由于转速和过盈量等的影响,分配到端面的夹紧力大小是不断变化的。分析结果表明,端面的接触性能需要足够大的夹紧力来保证,如果夹紧力过小,不足以保证端面可靠接触,端面的定位能力和承载能力将受到影响。因此,HSK刀柄在装配时,要能保证端面分配到足够的夹紧力,但同时也要保证接触应力的大小不能超过其许用应力。

3 刀柄-主轴结合面对主轴系统动态特性的影响

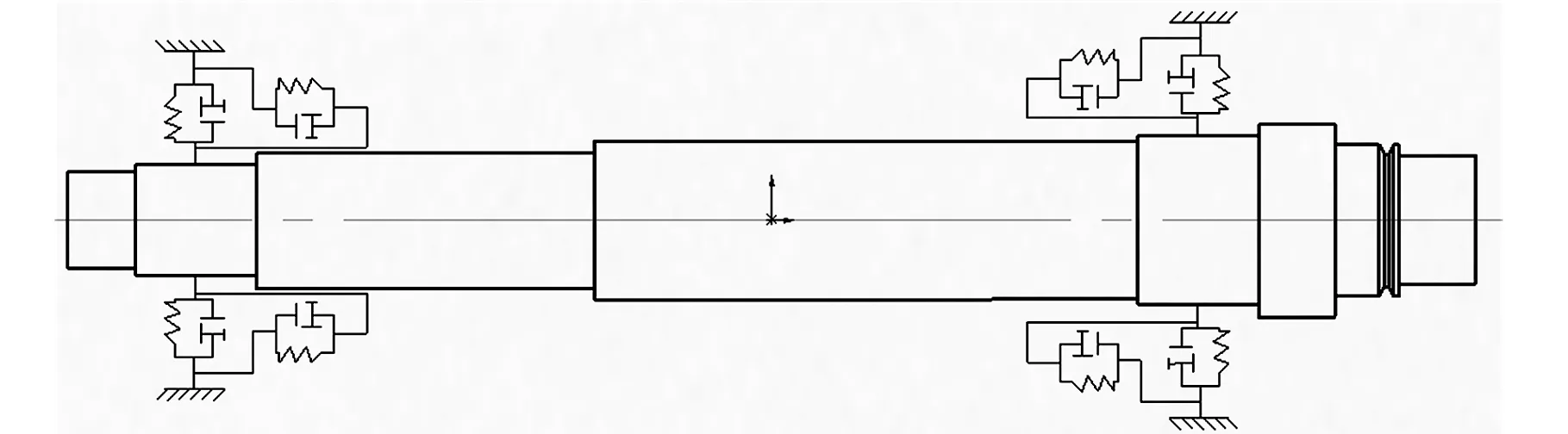

主轴系统动态特性主要包括固有频率、振型和幅频响应。为研究刀柄-主轴结合面对主轴系统动态特性的影响,建立了图8所示的主轴系统动力学模型。轴承支撑处采用弹簧阻尼单元进行模拟,轴承的径向、轴向的静态刚度分别设为400 N/μm和800 N/μm。因为阻尼对主轴系统振动固有频率的影响很小,故各支撑处弹簧阻尼单元的阻尼忽略不计。

图8 主轴系统动力学模型

3.1结合面对主轴系统模态的影响

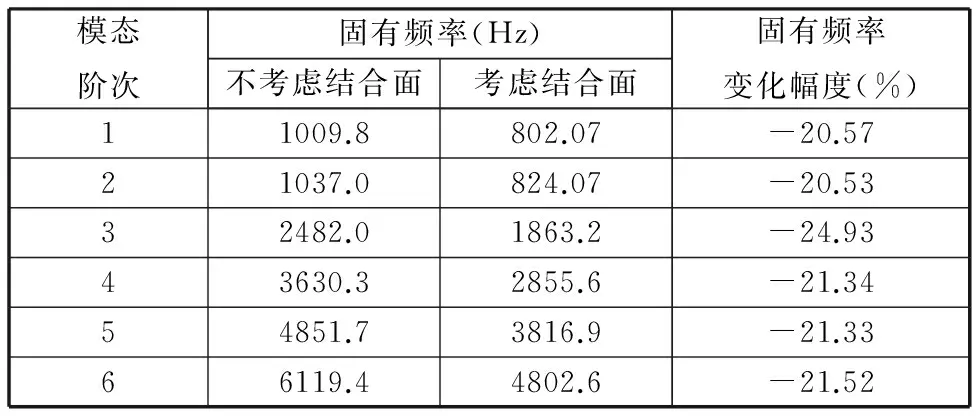

为研究刀柄-主轴结合面对主轴系统模态的影响,首先进行不考虑结合面影响的主轴系统模态分析,即将主轴-刀柄连接结合面看成刚性连接,在有限元模型中对刀柄-主轴结合面进行粘结处理,保证相互运动的子结构之间没有相对位移。论文进行模态分析时采用Block Lanczos法,在设置约束时,对全部弹簧单元外侧硬点的所有自由度进行限制,对内侧结点施加径向和轴向零位移约束。考虑结合面影响,即在刀柄-主轴锥面和端面结合部位设置接触参数,接触单元具体设置同本文第1节。根据考虑结合面和不考虑结合面两种情况下模态分析的结果,得到主轴系统固有频率的变化情况,如表1所示。结果表明,结合面对主轴系统固有频率影响较大,考虑刀柄-主轴结合面动力学特性后,主轴系统的固有频率明显降低。对实际生产而言,固有频率越低,越有可能与工作频率接近而发生共振,影响加工质量,因此刀柄-主轴结合面对主轴系统来说是一个薄弱环节。

表1 考虑结合面前后主轴系统固有频率对比

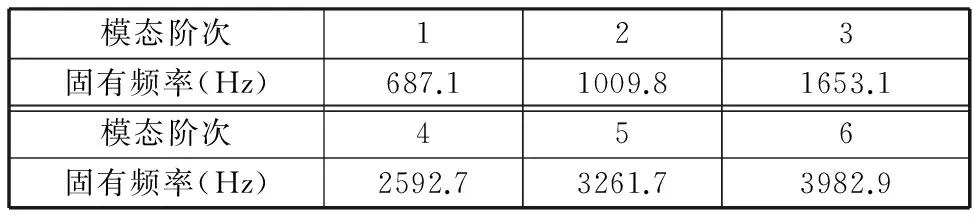

为进一步验证仿真结果,对安装有HSK-A63刀柄的高速五轴加工中心VMC0656mu进行模态实验。将三轴加速度传感器B&K 4524-B安装于HSK63A刀柄前端,使用B&K 8027力锤对刀柄前端进行激励,用B&K公司的3050-B-040数据采集仪采集力传感器和加速度传感器拾取的激励和响应信号,利用B&K公司的Pulse软件分析处理,获取主轴系统固有频率,如表2所示。结果表明,考虑结合面影响的仿真值与实验结果更为接近,但仿真值和实测值存在一定的误差,造成这种误差的可能原因是各部件在建模时忽略了相关细节,仿真的模态边界条件与用实验状态有所差异。

表2 主轴系统固有频率实验结果

3.2结合面对主轴系统谐响应结果的影响

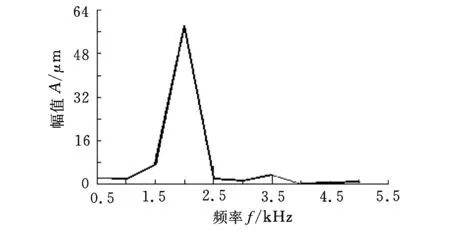

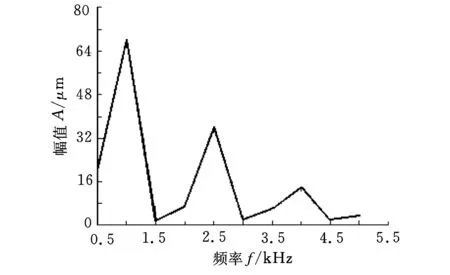

谐响应分析是研究主轴系统动态响应问题的有效方法,通过谐响应分析可以获取主轴系统的幅频响应特性。根据幅频响应特性曲线可以分析主轴系统在不同激振频率下的振动幅值。主轴系统谐响应分析采用模态叠加法,具体分析过程为:在HSK刀柄安装刀具一侧的端面节点施加垂直于主轴轴线、大小为1000 N的激振力,分析其前10阶频率响应。频率扫描范围为0~5000 Hz,子步数为10,这样可得到主轴系统的动态响应幅值随激振力频率变化的幅频响应曲线。选取刀柄端面中心孔处的一个节点进行分析,可得到谐响应分析结果。考虑结合面与不考虑结合面两种情况下,刀柄前端节点的幅频响应曲线如图9所示。对比谐响应分析结果可知,考虑主轴-刀柄结合面影响时,节点的振动幅值明显高于不考虑刀柄-主轴结合面影响时的振动幅值,且最大振幅对应的固有频率降低。

(a)不考虑主轴-刀柄结合面影响

(b)考虑主轴-刀柄结合面影响图9 刀柄前端节点的幅频响应曲线图

4 结论

(1)夹紧力和主轴转速对HSK刀柄-主轴结合面接触面积的大小有重要影响。仅靠过盈量不能保证刀柄-主轴连接的可靠性和稳定性,因此必须在接触面间施加足够的夹紧力。由于夹紧力过大会造成锥面接触面积减小,因此需要预留一定的过盈量。在转速低于8000 r/min时,锥面和端面接触面积的变化速率较慢;转速超过8000 r/min后,接触面积随转速增大而快速减小。

(2)接触应力受夹紧力的影响较大。在转速和过盈量一定时,夹紧力越大,接触应力越大。但是,随着夹紧力的不断增大,接触应力的分布情况会发生变化,从而影响刀柄-主轴结合面连接的稳定性。

(3)刀柄-主轴结合面对主轴系统固有频率、动态响应有显著影响。考虑结合面特性后,主轴系统的固有频率明显降低,振动幅值增大,分析表明,刀柄-主轴结合面是主轴系统的薄弱环节。

[1]Kim T R,Wu S M,Ehmann K F.Identification of Joint Parameters for a Taper Joint[J].Journal of Engineering for Industry,1989,111(3):282-287.

[2]Hanna I M,Agapiou J S,Stephenson D A.Modeling the HSK Toolholder-spindle Interface[J].Journal of Manufacturing Science and Engineering,2011,124(3):734-744.

[3]高相胜,张以都,张洪伟.主轴-刀柄结合面刚度建模方法[J].计算机集成制造系统,2013,19(1):60-66.Gao Xiangsheng,Zhang Yidu,Zhang Hongwei.Modeling Approach for Interface Stiffness of Spindle-tool Holder[J].Computer Integrated Manufacturing System,2013,19(1):60-66.

[4]张松,艾兴.HSK主轴/刀柄连接的非线性接触分析[J].中国机械工程,2004,15(5):391-394.

Zhang Song,Ai Xing.Nonlinear Contact Analysis of HSK Spindle/toolholder Interface[J].China Mechanical Engineering,2004,15(5):391-394.

[5]程强,宋晓磊,蔡力钢,等.刀柄-主轴系统连接性能有限元接触分析[J].计算机集成制造系统,2012,18(4):775-780.

Cheng Qiang,Song Xiaolei,Xai Ligang,et al.Contact Finite Element Analysis on Connection Performances of Spindle/Toolholder System[J].Computer Integrated Manufacturing System,2012,18(4):775-780.

[6]路广,吴勇中,桂贵生.HSK刀柄/主轴联接性能分析[J].制造技术与机床,2009(2):37-41.

Lu Gang,Wu Yongzhong,Gui Guisheng.Analysis on HSK Toolholder/Spindle Interface[J].Manufacturing Technology & Machine Tool,2009(2):37-41.

[7]张国军,臧运峰,吕枫,等.数控机床HSK刀柄和主轴在高速旋转下的连接性能分析[J].中国机械工程,2012,23(6):631-636.

Zhang Guojun,Zang Yunfeng,Lü Feng,et al.Analysis on HSK Toolholder-Spindle Interface at High Rotational Speed for CNC Machine Tools[J].China Mechanical Engineering,2012,23(6):631-636.

[8]Erturk A,Ozguven H N,Budak E.Effect Analysis of Bearing and Interface Dynamics on Tool Point FRF for Chatter Stability in Machine Tools by Using a New Analytical Model for Spindle-tool Assemblies[J].International Journal of Machine Tools & Manufacture,2007,47(1):23-32.

[9]Ozsahin O,Erturk A,Ozguven H N,et al.A Closed-form Approach for Identification of Dynamical Contact Parameters in Spindle-holder-tool Assemblies[J].International Journal of Machine Tools & Manufacture,2009,49(1):25-35.

[10]汪博,孙伟,太兴宇,等.主轴系统结合面对主轴系统动力学特性的影响分析[J].振动与冲击,2011,30(10):231-235.

Wang Bo,Sun Wei,Tai Xingyu,et al.Effect of Interfaces on Dynamic Characteristics of a Spindle System[J].Journal of Vibration and Shock,2011,30(10):231-235.

[11]赵万华,杜超,张俊,等.主轴转子系统动力学解析建模方法[J].机械工程学报,2013,49(6):44-51.

Zhao Wanhua,Du Chao,Zhang Jun,et al.Analytical Modeling Method of Dynamics for the Spindle Rotor System[J].Journal of Mechanical Engineering,2013,49(6):44-51.

(编辑张洋)

Analysis of HSK Toolholder-spindle Interface Contact Characteristics and Its Effects

Liu XuemeiLi AipingTan Shunli

Tongji University,Shanghai,201804

This paper was undertaken to analytically investigate the performance of the HSK toolholder-spindle connection and spindle system with FEM.The analysis results show that spindle speed has become the major influence factor on the contact area at high rotational speed, and that the contact area decreases with increasing spindle speed. The results also show that the contact stress is significantly affected by clamping force, and that increasing clamping force causes the contact stress to increase and the contact stress distribution to change in case of constant spindle rotational speed and interference magnitude. It is also observed that spindle-holder interface dynamics mainly affects the vibration mode and harmonic response. The inherent frequency decreases and the amplitude increases after considering the effects of the toolholder-spindle interface on spindle system.

HSK toolholder; spindle system; interface characteristics;dynamic characteristics; finite element method(FEM)

2014-05-13

国家科技重大专项(2013ZX04012-071);上海市科委基础研究重点项目(12JC1408700)

TG502.14DOI:10.3969/j.issn.1004-132X.2015.08.002

刘雪梅,女,1969年生。同济大学机械与能源工程学院副教授。主要研究方向为数字化设计与制造、制造信息技术与工程。发表论文30余篇。李爱平,女,1951年生。同济大学机械与能源工程学院教授。谭顺利,男,1989年生。同济大学机械与能源工程学院硕士研究生。